Biegen von Stahl – Legierungs‑ und Temperatureinfluss

Das Biegen von Stahl hängt maßgeblich von der Legierungszusammensetzung und der Temperatur ab. Dieser Leitfaden erklärt die Berechnung des Mindestbiegeradius, den Einfluss von Kohlenstoff und Legierungselementen, die Wahl zwischen Kalt‑, Warm‑ und Heißbiegen und die Bedeutung des K‑Faktors. Er zeigt praxisnah die Prozesskette vom Rohmaterial bis zur Qualitätskontrolle und bietet Checklisten für Konstruktion und Bestellung.

Ob im Maschinenbau, im Fahrzeugbau oder in der Energiebranche – Biegen von Stahl ist ein zentrales Fertigungsverfahren, um Bleche und Profile in die gewünschte Form zu bringen. Die Fähigkeit, Stahl kontrolliert zu biegen, ermöglicht kompakte Geometrien und reduziert Schweißverbindungen. Legierungselemente wie Kohlenstoff, Mangan, Chrom oder Nickel bestimmen die Festigkeit und Zähigkeit des Stahls und damit seine Umformbarkeit. Ebenso beeinflusst die Temperatur beim Umformen das Verhalten des Materials: Beim Kaltbiegen wird bei Raumtemperatur gearbeitet, während Warm‑ oder Heißbiegen durch gezieltes Erwärmen der Biegestelle den Widerstand des Stahls verringert. Je nach Werkstoffgruppe und Bauteil können unterschiedliche Mindestbiegerradien erforderlich sein, um Risse zu vermeiden und die gewünschte Maßhaltigkeit zu erzielen. Dieser Artikel beleuchtet, wie Legierung und Temperatur den Biegeprozess beeinflussen, wie sich der Mindestbiegeradius berechnen lässt und welche Regeln Konstruktion und Fertigung sicherstellen.

Grundlagen des Stahlbiegens

Beim Umformen einer Stahlscheibe oder eines Blechs wird die Faserstruktur lokal gestreckt und gestaucht. Die Innenseite der Biegung unterliegt Druckspannung, die Außenseite Zugspannung, und zwischen beiden liegt die neutrale Faser, entlang der sich das Material weder dehnt noch staucht. Dieser Bereich verschiebt sich abhängig vom Werkstoff und vom K‑Faktor; für weichen Stahl liegt die neutrale Faser typischerweise bei etwa einem Drittel der Dicke zur Innenseite.

Innen- und Außenradius

Der Biegeradius bezeichnet den Radius an der Innenseite der Biegung. Dieser Wert bestimmt, wie stark das Material belastet wird. Ein zu kleiner Radius kann zu Rissbildung führen, während ein größerer Radius eine höhere Umformbarkeit und geringere Dehnungen bedeutet. Der Außenseitenradius ergibt sich aus Innenradius und Blechdicke; er ist daher immer größer. In den meisten Konstruktionszeichnungen wird der Innenradius angegeben, weil er die mechanischen Anforderungen definiert.

K‑Faktor und Abwicklungslänge

Der K‑Faktor ist das Verhältnis zwischen der Materialdicke und dem Abstand der neutralen Faser zur Innenseite. Er beschreibt, wie sich die Länge der neutralen Faser während des Biegens verändert. Werte zwischen 0,3 und 0,5 sind für Stahl üblich; niedrige Werte bedeuten, dass die neutrale Faser näher an der Innenseite liegt, wie beim Luftbiegen mit großen Radien. Der K‑Faktor ist entscheidend für die Berechnung der Abwicklungslänge: Die Biegezugabe (BA) wird anhand der Formel BA ≈ π × (r + K × t) × (ϑ/180) bestimmt, wobei r der Innenradius, t die Dicke und ϑ der Biegewinkel ist. Der Biegeabschlag (BD) ergibt sich aus der Differenz zwischen der Summe der geraden Schenkel und der Biegezugabe. Exakte Berechnungen verhindern, dass die fertigen Bauteile zu kurz oder zu lang werden.

Einfluss der Legierung

Stähle bestehen aus Eisen und Kohlenstoff sowie weiteren Legierungselementen. Kohlenstoffarme Baustähle (z. B. S235) sind zäh und lassen sich gut biegen; sie benötigen typischerweise einen Innenradius von 1 × bis 1,5 × der Dicke. Höherfeste Stähle mit erhöhtem Kohlenstoffgehalt oder Mikrolegierungselementen (z. B. S355, QStE, HSLA) weisen höhere Zugfestigkeiten auf, benötigen aber größere Radien, um Sprödbruch zu vermeiden. Edelstähle und Duplexstähle enthalten Chrom und Nickel; sie sind korrosionsbeständig, haben aber höhere Festigkeiten und sollten mit 1,5–2 × der Dicke gebogen werden. Warmgewalzte Stähle besitzen oft eine dickere Zunderschicht und werden bei Raumtemperatur plastisch verformt, wenn der Radius an das Material angepasst ist.

Einfluss der Temperatur

Kaltbiegen bedeutet, dass der Stahl bei Raumtemperatur verformt wird. Dieses Verfahren ist wirtschaftlich und erhält die mechanischen Eigenschaften; es führt jedoch zu Kaltverfestigung und erhöhten Restspannungen. Warmbiegen erfolgt bei moderaten Temperaturen (oft 450–650 °C) und reduziert die erforderliche Biegeenergie; es senkt die Yield Strength, sodass kleinere Radien möglich sind. Bei Heißbiegen wird der Stahl lokal stark erhitzt. Zum Beispiel erhitzt das Induktionsbiegen eine Rohrsektion auf 850–1100 °C, während der Rest des Rohres kalt bleibt. Nach dem Erreichen der gewünschten Temperatur wird das Material langsam durch den Induktionsbogen geführt und anschließend außen gekühlt. Das hohe Temperaturniveau reduziert die Fließgrenze erheblich, sodass dickwandige und hochfeste Rohre ohne Risse gebogen werden können; anschließend tritt eine gewisse Wanddickenänderung (Verdickung an der Innenseite und Ausdünnung an der Außenseite) auf. Solche Prozesse sind technisch aufwendig, aber unverzichtbar für große oder hochfeste Stahlprofile.

Legierungsabhängige Biegung von Stahl

Stähle werden in unterschiedliche Kategorien eingeteilt: unlegierte Kohlenstoffstähle, hochfeste Feinkornstähle, Edelstähle und Werkzeugstähle. Ihre Legierungszusammensetzung beeinflusst die Biegfähigkeit.

Baustähle mit niedrigem Kohlenstoffgehalt

Baustähle (z. B. S235) enthalten typischerweise bis zu 0,25 % Kohlenstoff. Dieser geringe Anteil macht sie zäh und duktil, was enge Biegeradien ermöglicht. Die Mindestbiegeradien liegen je nach Dicke bei 1–1,5 × der Materialstärke. Bei Blechen bis 6 mm kann der Radius in der Regel der Dicke entsprechen; bei dickeren Blechen sollte ein Radius von 1,5–2 × t gewählt werden, um Risse zu vermeiden. Baustähle sind gut für Kaltbiegen geeignet, benötigen aber bei zunehmender Dicke möglicherweise Vorwärmen, um die benötigte Kraft zu verringern.

Hochfeste und mikrolegierte Stähle

Hochfeste Stähle, zu denen Feinkornbaustähle, Dualphase‑Stähle und Warmgewalzte HSLA‑Stähle gehören, enthalten Legierungselemente wie Vanadium, Niob oder Molybdän. Diese erhöhen die Festigkeit, verringern aber die Duktilität. Für diese Werkstoffe sind Innenradien von 1,5–2,5 × t üblich. Bei Stählen mit sehr hoher Festigkeit (z. B. QStE 420‑900) oder bei warmumgeformten Stählen können sogar Radien von 3 × t erforderlich sein. Warmbiegen bei 500–700 °C verringert hier die erforderliche Kraft und mindert die Gefahr von Rissbildung. Gleichzeitig sollte nach dem Warmbiegen eine Spannungsarmglühung erfolgen, um die Eigenspannungen abzubauen.

Edelstähle und Duplexstähle

Austenitischer Edelstahl (z. B. 1.4301) enthält mindestens 17 % Chrom und 8 % Nickel, was die Korrosionsbeständigkeit verbessert. Gleichzeitig sorgt diese Zusammensetzung für hohe Zugfestigkeit und ein deutliches Kaltverfestigungsverhalten. Folglich ist ein Innenradius von 1,5–3 × t zu wählen. Ferritischer Edelstahl (z. B. 1.4016) hat eine höhere Sprödigkeit bei niedrigen Temperaturen; vorsichtige Biegung mit größeren Radien und geringeren Winkeln ist nötig. Duplexstähle (z. B. 1.4462) kombinieren ferritische und austenitische Gefügebestandteile; sie bieten hohe Festigkeit, erfordern aber Radien ≥ 2 × t und sollten bei wärmeren Temperaturen gebogen werden, um Risse zu vermeiden.

Werkzeugstähle und vergütete Stähle

Werkzeugstähle sind für hohe Härte und Verschleißfestigkeit optimiert und enthalten erheblich mehr Legierungselemente. Ihre Biegefähigkeit ist gering. In der Regel müssen diese Stähle warm gebogen werden, und der Innenradius sollte ≥ 2–3 × t liegen. Nach dem Biegen kann eine erneute Wärmebehandlung (Abschrecken und Anlassen) erforderlich sein, um die gewünschte Härte wiederherzustellen. Für dickere Bauteile ist Induktionsbiegen oder Schmiedebiegen üblich.

Temperatureinfluss beim Biegen von Stahl

Kaltbiegen: Vorteile und Grenzen

Beim Kaltbiegen wird das Material bei Raumtemperatur verformt. Dieses Verfahren ist kostengünstig, benötigt keinen zusätzlichen Energieaufwand und erhält die ursprüngliche Mikrostruktur und Festigkeit. Für Baustahl bis etwa 6 mm Dicke eignet sich Kaltbiegen bei Innenradien ab 1 × t. Allerdings erhöht sich beim Biegen die Streckgrenze des Materials (Kaltverfestigung), was höhere Kräfte erfordert und eine stärkere Rückfederung zur Folge hat. Für hochfeste Stähle oder dicke Bleche kann das benötigte Biegemoment sehr groß werden, wodurch Pressen und Werkzeuge stärker belastet werden.

Warmbiegen: Moderates Erhitzen für bessere Formbarkeit

Beim Warmbiegen wird der Stahl auf moderate Temperaturen erwärmt, häufig zwischen 450 °C und 650 °C. In diesem Temperaturbereich sinkt die Fließgrenze beträchtlich, ohne dass das Material stark aufkohlt oder entkohlt. Das Warmbiegen reduziert die erforderliche Kraft, minimiert die Rückfederung und erlaubt kleinere Radien. Diese Methode wird beispielsweise bei hochfesten Stählen angewendet, die sonst zu Rissen neigen. Nach dem Warmbiegen ist eine Spannungsarmglühung sinnvoll, um Eigenspannungen abzubauen und die mechanischen Eigenschaften homogen zu halten.

Heißbiegen: Nutzung hoher Temperaturen

Beim Heißbiegen (auch Induktionsbiegen) werden sehr hohe Temperaturen verwendet. Die Induktionsmethode erhitzt einen engen Bereich des Werkstücks auf 850–1100 °C, während der Rest des Materials kalt bleibt. Dies ermöglicht das Biegen von dicken Rohren und Profilen mit großen Radien (3D, 5D oder 7D) und verhindert Rissbildung. Während des Prozesses treten allerdings Wanddickenänderungen auf; die Innenseite wird dicker, die Außenseite dünner. Nach dem Biegen können sich Materialeigenschaften wie die Festigkeit verändern; daher wird oft eine Nachwärmebehandlung durchgeführt, um die Mikrostruktur zu normalisieren.

Einfluss auf die mechanischen Eigenschaften

Hitze kann die Festigkeit von Stahl beeinflussen. Bereits bei 204 °C beginnt Stahl, an Festigkeit zu verlieren; bei 593 °C kann er bis zu 50 % seiner Festigkeit einbüßen, und oberhalb von 649 °C sinkt die Festigkeit rapide. Beim Heißbiegen wird dieser Effekt bewusst genutzt, um die Umformung zu erleichtern. Nach dem Abkühlen können jedoch Gefügeveränderungen und Eigenspannungen auftreten, weshalb eine anschließende Wärmebehandlung notwendig ist. In Brandfällen oder sehr hohen Umgebungstemperaturen besteht die Gefahr, dass sich bereits gebogene Stahlteile verformen; daher werden in solchen Situationen Brandschutzbeschichtungen eingesetzt.

Berechnung des Mindestbiegeradius

Formel: r = K × t

Zur Abschätzung des Mindestbiegeradius wird häufig die einfache Beziehung r = K × t herangezogen. Der Wert K ist eine empirische Konstante, die vom Werkstoff, von der Dicke und vom Biegeverfahren abhängt. Laut 247TailorSteel variiert diese Konstante zwischen 0,5 und 2 und liegt bei 1,25 für ein 3 mm dickes Edelstahlblech, was einen Mindestinnenradius von 3,75 mm ergibt. Für milden Stahl beträgt der K‑Wert meist 1,5, während bei Aluminium der Wert 2,0 und bei Edelstahl 2,0 empfohlen werden. Diese Werte sind Richtgrößen; der tatsächliche Mindestradius kann aufgrund weiterer Faktoren abweichen.

Richtwerte nach Blechdicke

Die erforderlichen Radien steigen mit der Dicke des Blechs:

- Bleche bis 6 mm: Bei weichem Stahl wird ein Innenradius ≈ 1 × t empfohlen. Bei hochfestem Stahl 1,2–1,5 × t, bei Edelstahl 1,5–2 × t.

- 6–12 mm: Für Baustahl wird 1,5 × t als Mindestradius empfohlen. Hochfeste Stähle benötigen 2 × t, Edelstähle 2–2,5 × t.

- über 12 mm: Dicke Bleche sind weniger duktil; der Radius sollte ≥ 2–3 × t liegen. Bei Werkzeugstählen oder vergüteten Stählen sind möglicherweise Radien bis 4 × t erforderlich.

Diese Richtwerte stammen aus branchenspezifischen Leitfäden und sind durch Erfahrungen im Werkzeugbau belegt. Zusätzlich beeinflussen Biegewinkel, Werkzeuggeometrie und Walzrichtung den nötigen Radius, wie weiter oben erläutert.

Einfluss des Biegewinkels

Neben der Blechdicke beeinflusst der Biegewinkel den Mindestradius. Bei 90°‑Biegungen reicht häufig der oben genannte Wert. Scharfe Winkel (< 30°) konzentrieren die Dehnung auf einen kleinen Bereich; hier kann es sinnvoll sein, größere Radien oder alternative Formprozesse zu wählen. Große Winkel (≥ 120°) erfordern ebenfalls größere Radien, damit die Materialdehnung im zulässigen Bereich bleibt.

K‑Faktor im Detail

Der K‑Faktor ist eine entscheidende Größe für die Berechnung der Abwicklungslänge. Er beschreibt die Lage der neutralen Faser, die abhängig vom Werkstoff, vom Radius und vom Biegeverfahren variiert. Laut Fachliteratur liegt der K‑Faktor für weiche Stähle bei etwa 0,33–0,44. Bei harten oder hochfesten Stählen steigt er auf 0,45–0,5. Ein standardisierter Ansatz besteht darin, anhand von Proben und Messungen die Biegezusatzlängen zu bestimmen und daraus den K‑Faktor abzuleiten.

Bestimmung des K‑Faktors

Die Bestimmung erfolgt durch das Biegen einer Probe und das Messen von Schenkellängen, Innenradius und Gesamtabwicklung. Aus dem gemessenen Biegezugaben wird der K‑Faktor über die Formel K = ((BA/π) / t) – (r/t) ermittelt. Mehrere Messreihen und Mittelwerte erhöhen die Genauigkeit. Standardwerte sind hilfreich, ersetzen aber nicht die Prüfung bei neuen Legierungen oder ungewöhnlichen Geometrien.

Einfluss von r/t auf K

Das Verhältnis von Innenradius zu Dicke (r/t) beeinflusst den K‑Faktor. Werte von r/t > 0,65 entsprechen einem K‑Faktor von etwa 0,3, bei r/t = 1 steigt er auf 0,35, bei r/t = 1,5 auf 0,40 und bei r/t = 2,4 auf 0,45. Dies spiegelt wider, dass größere Radien zu einer weiter von der Innenseite entfernten neutralen Faser führen.

Prozesskette für das Biegen von Stahlbauteilen

Die Herstellung gebogener Stahlteile folgt einer strukturierten Prozesskette. Im Unterschied zu anderen Materialien erfordert Stahl aufgrund seiner Festigkeit besondere Aufmerksamkeit beim Schneiden, Biegen und Wärmebehandeln.

Rohmaterialauswahl und Zertifikate

Es werden Stahlbleche oder Profile in der geforderten Legierung und Dicke beschafft. Werkstoffzeugnisse und Chargennummern werden geprüft, um die chemische Zusammensetzung, die mechanischen Werte und die Warm- und Kaltfestigkeiten zu verifizieren. Je nach Anwendung werden Bleche mit definierter Oberflächenqualität (z. B. gebeizt, geölt) gewählt.

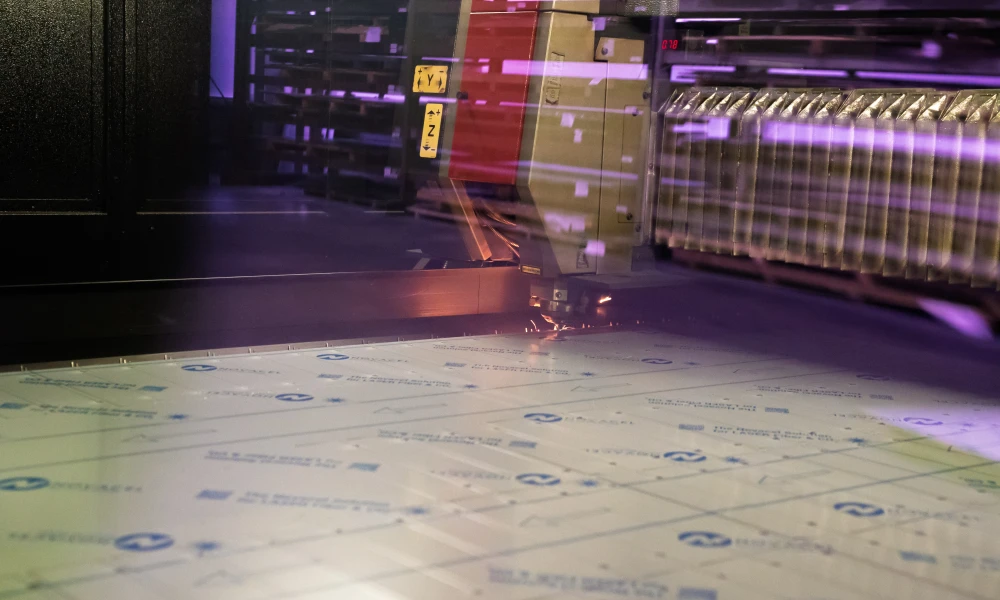

Zuschnitt

Das Rohmaterial wird mittels Laserschneiden, Plasmaschneiden, Wasserstrahlschneiden oder Sägen auf Länge geschnitten. Laserschneiden bietet eine hohe Maßgenauigkeit und saubere Schnittkanten; Plasma eignet sich für dicke Bleche, erzeugt aber mehr Wärmeeinfluss; Wasserstrahl schneidet ohne thermische Belastung und ist für gehärtete Stähle sinnvoll. Bei Profilen und Rohren kommen Rohrlaser zum Einsatz, die komplexe Konturen und Öffnungen ermöglichen.

Entgraten und Kantenbearbeitung

Nach dem Zuschnitt werden Grate und scharfe Kanten entfernt. Bürsten, Schleifen oder Schleifbänder erzeugen saubere Kanten, die das Risiko von Verletzungen und Korrosionsproblemen reduzieren. Bei späterer Beschichtung oder galvanischer Verzinkung ist eine Kantenverrundung sinnvoll; Radien von 0,3–0,5 mm gewährleisten eine gleichmäßige Lackschicht und verbessern den Korrosionsschutz.

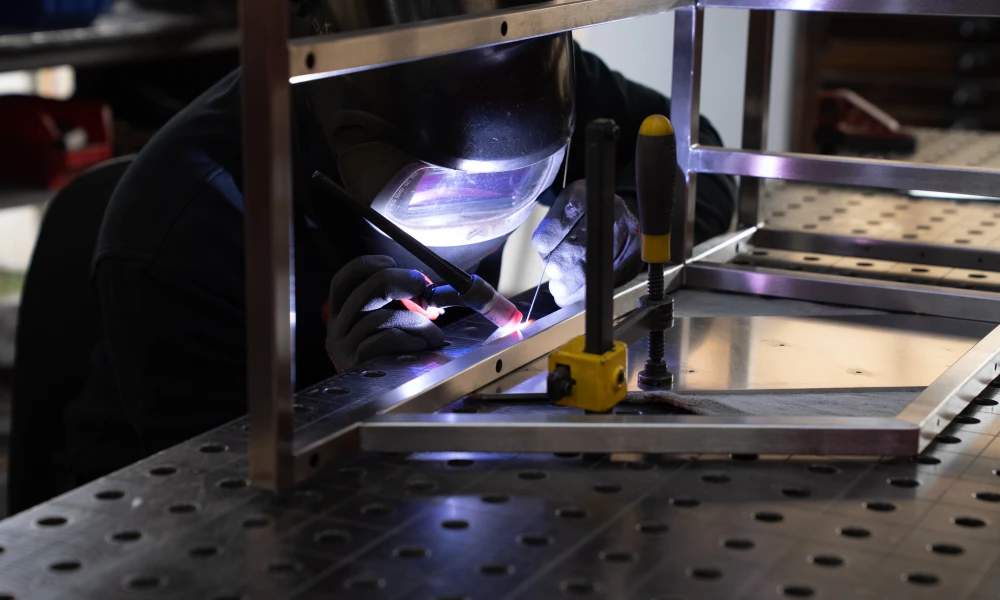

Biegeprozess

Das eigentliche Biegen erfolgt auf CNC‑Abkantpressen oder Rundbiegemaschinen. Luftbiegen ist universell und erlaubt variable Winkel; beim Gesenkbiegen wird das Material vollständig in das Werkzeug gepresst, was geringere Rückfederung und exakte Winkel liefert, aber höhere Kräfte erfordert. Für größere Bleche und Profile werden 3‑Walzen‑ oder 4‑Walzen‑Rundbiegemaschinen eingesetzt, die kontinuierliche Krümmungen erzeugen. Bei hochfesten oder dicken Stählen kann Vorwärmen erforderlich sein, um die Fließgrenze zu senken.

Warm‑ und Heißbiegen

Für Bauteile mit großen Materialdicken oder hoher Festigkeit wird Warm- oder Heißbiegen eingesetzt. Beim Warmbiegen wird der Stahl auf moderate Temperaturen erwärmt und dann in der Abkantpresse gebogen. Beim Heißbiegen, wie beim Induktionsbiegen, wird nur der zu biegende Bereich erhitzt. Die Induktion erhitzt den Stahl schnell und gezielt; nach Erreichen der Temperatur wird der Stahl über einen Dorn geführt und anschließend mit Wasserstrahlen gekühlt. Durch die kontrollierte Erwärmung reduziert sich die Biegekraft erheblich, und der Biegeradius kann größer oder kleiner gewählt werden.

Zusätzliche Umformungen und Bearbeitungsschritte

Nach dem Biegen können weitere Bearbeitungen erforderlich sein: Stanzen von Löchern, Gewindeschneiden, Prägen, Sicken einziehen, Schweißen von Versteifungen oder anderen Bauteilen. Diese Schritte werden so geplant, dass die bereits gebogenen Bereiche nicht beschädigt werden. Bei Warmbiegeteilen ist eine abschließende Spannungsarmglühung vorgesehen, um Eigenspannungen abzubauen und die Härte zu homogenisieren.

Wärmebehandlung und Beschichtung

Hochfeste oder vergütete Stähle werden nach dem Biegen oft angelassen oder vergütet, um die Gefügeeigenschaften zu optimieren. Vor der Beschichtung werden die Bauteile gründlich gereinigt und entfettet. Beschichtungen können Pulverlacke, Nasslacke, Feuerverzinkungen oder Duplexsysteme sein. Typische Pulverlackschichtdicken betragen 60–120 µm; Zinkschichten beim Feuerverzinken liegen bei 50–100 µm. Die Wahl des Systems hängt von der Korrosionsumgebung und den Anforderungen an die Optik ab.

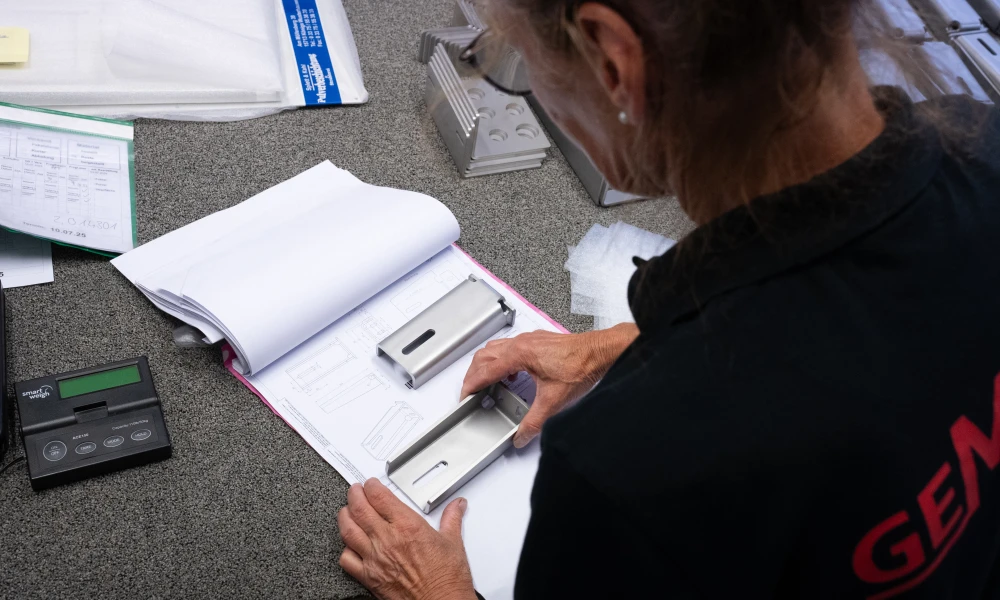

Kontrolle und Dokumentation

Abschließend werden alle relevanten Maße und Parameter geprüft: Längen, Breiten, Höhen, Biegeradien, Winkel und Ovalitäten werden mit Messmitteln kontrolliert. Schweißnähte werden visuell oder mittels zerstörungsfreier Prüfungen untersucht. Die Oberflächenbeschaffenheit wird auf Kratzer, Zunder und Anlauffarben geprüft. Bei warmgebogenen Teilen werden Härteprüfungen durchgeführt, um sicherzustellen, dass die mechanischen Eigenschaften den Spezifikationen entsprechen. Alle Prüfergebnisse werden dokumentiert, um die Rückverfolgbarkeit zu gewährleisten.

Qualitätskriterien und Messmethoden

Zur Sicherstellung der Qualität bei gebogenen Stahlbauteilen werden verschiedene Prüfungen durchgeführt:

Maßhaltigkeit und Geometrie

Die Abmessungen (Länge, Breite, Höhe) und die Position der Biegungen werden mit Messwerkzeugen oder Koordinatenmessgeräten erfasst. Radiusschablonen überprüfen den Innenradius. Der Durchmesser an gebogenen Rohren wird an mehreren Stellen gemessen; eine Ovalisierung sollte nur im zulässigen Rahmen auftreten (typisch ± 5 % des Außendurchmessers).

Winkelgenauigkeit und Springback

Die Biegewinkel werden mit Winkelmessgeräten oder Messfühlern verglichen. Kleine Abweichungen von wenigen Zehntelgraden können zu Montageproblemen führen; daher wird die Winkelgenauigkeit eng überwacht. Springback wird mit Überbiegung kompensiert und durch die Messsysteme der Presse kontrolliert.

Oberflächenzustand

Die Oberfläche wird auf Kratzer, Schleifspuren, Zunder und Rostpartikel untersucht. Eine homogene Struktur ohne sichtbare Defekte bildet die Grundlage für nachfolgende Beschichtungen oder eine einwandfreie Funktion.

Wärmebehandlung und Gefüge

Nach Warm- oder Heißbiegen kann der Stahl eine Gefügeänderung erfahren. Härteprüfungen oder metallografische Untersuchungen stellen sicher, dass die Eigenschaften im vorgeschriebenen Bereich liegen. Bei Bauteilen mit hohen Sicherheitsanforderungen werden zerstörungsfreie Prüfverfahren wie Ultraschall eingesetzt, um innere Risse auszuschließen.

Beschichtungsdicke und Haftung

Die Beschichtungsdicke wird mit Schichtdickenmessgeräten gemessen. Für industrielle Anwendungen sind Schichtdicken zwischen 60 und 120 µm üblich. Die Haftung der Schicht wird mit der Gitterschnittprüfung überprüft.

Dokumentation und Rückverfolgbarkeit

Alle Prüfresultate und Abweichungen werden in Prüfprotokollen festgehalten. Chargennummern und Wärmebehandlungsparameter werden dokumentiert, um im Falle von Reklamationen die Ursache nachverfolgen zu können.

Typische Fehlerbilder und Risiken beim Biegen von Stahl

Rissbildung durch zu kleinen Radius

Wird der Innenradius kleiner gewählt, als die Materialeigenschaften zulassen, kann es zu Rissen, Mikrorissen oder Falten kommen. Dies ist besonders bei hochfesten Stählen oder bei falscher Walzrichtung kritisch. Vorbeugung besteht darin, Mindestwerte einzuhalten, Materialzertifikate zu prüfen und gegebenenfalls Warmbiegen einzuplanen.

Kaltverfestigung und unzureichende Rückfederungskompensation

Beim Kaltbiegen erhöht sich die Fließgrenze; dies führt zu hoher Rückfederung. Wenn diese nicht durch Überbiegung ausgeglichen wird, entstehen Winkelabweichungen. Erfahrung, Simulation und Messsysteme helfen, den richtigen Überbiegungswinkel zu bestimmen.

Falsche Walzrichtung

Das Biegen entlang der Walzrichtung erhöht das Risiko von Rissen. Daher sollten Bleche so platziert werden, dass die Biegekante möglichst quer zur Walzrichtung liegt. Ist dies nicht möglich, helfen größere Radien oder eine Wärmebehandlung.

Oberflächen- und Kantenfehler

Unzureichendes Entgraten oder Kantenverrunden führt zu scharfen Kanten, an denen Lacke nicht haften und die Korrosion begünstigen. Sorgfältige Kantenbearbeitung und Rundung sind unerlässlich.

Temperatur‑ und Kühlkontrolle beim Heißbiegen

Beim Induktionsbiegen oder anderen Heißumformverfahren muss die Temperatur exakt gesteuert werden. Zu hohe Temperaturen können zu Körnung und Gefügeveränderungen führen, zu niedrige Temperaturen erhöhen die Biegekraft. Zudem muss das Bauteil gleichmäßig gekühlt werden, um Verzug zu vermeiden.

Spannungsrisse nach dem Biegen

Durch das Biegen können Eigenspannungen entstehen, die zu Rissen führen, insbesondere bei nachträglichem Schweißen. Eine Spannungsarmglühung nach dem Biegen reduziert dieses Risiko.

Fehlerhafte Abwicklungslänge

Unkorrekt berechnete Biegezugaben führen zu falschen Längen. Die Nutzung des K‑Faktors und sorgfältige Berechnungen verhindern Abweichungen. Eine Abgleichmessung vor der Serienproduktion ist ratsam.

Anfrage- und Konstruktionschecklisten

Checkliste für Angebotsanfragen

- Werkstoff: Angabe der Stahlgüte (z. B. S235, S355, 1.4301) mit Zertifikaten.

- Blechdicke und Abmessungen: Nennmaße und Toleranzen.

- Biegestellen und Radien: Anzahl und Lage der Biegungen, gewünschter Innenradius oder Radiusbereich, Biegewinkel.

- Verfahren: Kaltbiegen, Warmbiegen oder Heißbiegen? Gegebenenfalls Angabe der Temperatur.

- Zeichnung: Technische Zeichnung (STEP, DXF, PDF) mit allen Bohrungen, Gewinden und Ausschnitten.

- Stückzahl: Prototyp, Kleinserie oder Großserie.

- Oberflächenanforderungen: Roh, geschliffen, verzinkt, lackiert, pulverbeschichtet.

- Qualitätsnachweise: Erforderliche Prüfprotokolle, ZfP‑Berichte, Abnahmeprüfzeugnisse.

Konstruktionsleitfaden

- Materialgerecht konstruieren: Je höher die Festigkeit und je höher der Kohlenstoffgehalt, desto größer muss der Innenradius sein.

- Innenradius wählen: Milder Stahl: 1–1,5 × t; hochfester Stahl: 1,5–2 × t; Edelstahl: 1,5–3 × t; Werkzeugstahl: ≥ 2 × t.

- Blechdicke berücksichtigen: Bei Dicken über 12 mm sind größere Radien und eventuell Warmbiegen erforderlich.

- Biegerichtung: Möglichst quer zur Walzrichtung biegen.

- Loch‑ und Schenkelabstand: Mindestabstand ≥ 2–3 × t zwischen Biegekante und Loch.

- Legierungen und Temperaturen planen: Für hochfeste Stähle Warm‑ oder Heißbiegen in Betracht ziehen; Nachbehandlung (Spannungsarmglühen) einplanen.

- Werkzeuggeometrie abstimmen: Matrizenöffnung und Stempelradius sollten zum gewünschten Biegeradius passen; bei unterschiedlichen Radien lassen sich Mehrfachwerkzeuge oder Werkzeugwechsel erforderlich.

- Wärmebehandlung und Beschichtung: Bei warmbearbeiteten Bauteilen die Nachwärmebehandlung und eventuelle Beschichtungen (Verzinken, Lackieren) frühzeitig einplanen.

Beispiele und Anwendungsfälle

Kaltbiegen eines milden Stahlpaneels

Ein Abdeckpaneel aus 4 mm S235 wird in der Fertigung kalt gebogen. Das Design sieht zwei 90°‑Biegungen vor. Der Innenradius beträgt 6 mm (1,5 × t). Das Blech wird vorher lasergeschnitten, entgratet und mit einem 0,4 mm Kantenradius verrundet. Nach dem Biegen werden Befestigungsbohrungen gesetzt. Das Bauteil wird verzinkt und anschließend pulverbeschichtet. Die Rückfederung beträgt etwa 1,5° pro Biegung und wird durch Überbiegung kompensiert.

Warmbiegen eines hochfesten Stahlträgers

Ein Träger aus 10 mm HSLA‑Stahl (hochfester, mikrolegierter Stahl) muss für ein Förderbandprojekt gebogen werden. Aufgrund der hohen Festigkeit wird das Blech auf 500 °C erwärmt. Ein Innenradius von 25 mm (2,5 × t) wird gewählt. Nach dem Warmbiegen folgt eine Spannungsarmglühung bei 580 °C, um Eigenspannungen abzubauen. Anschließend wird der Träger gestrahlt und lackiert.

Induktionsbiegen eines Pipeline‑Rohrs

Für eine Pipeline wird ein Rohr mit 406 mm Außendurchmesser und 20 mm Wandstärke gebogen. Das Induktionsverfahren erhitzt die Biegestelle auf 900 °C. Der Biegeradius beträgt 5D (fünffacher Außendurchmesser). Nach dem Biegen wird die Rohrwand außen gekühlt, die Veränderung der Wanddicke und Ovalität wird vermessen. Eine Wärmebehandlung stellt die Eigenschaften des Stahls wieder her.

Biegen eines hochlegierten Edelstahlgehäuses

Ein Gehäuse aus 2 mm Edelstahl 1.4404 soll mit drei 90°‑Biegungen gefertigt werden. Aufgrund der Korrosionsanforderungen wird ein Innenradius von 4 mm gewählt (2 × t). Das Blech wird quer zur Walzrichtung orientiert. Nach dem Biegen erfolgt eine Beiz- und Passivierungsbehandlung, anschließend wird das Gehäuse elektropoliert.

Warmbiegen von Federstahl

Ein Teil aus Federstahl 51CrV4 mit 5 mm Dicke muss um 180° gebogen werden. Federstahl ist sehr hart; daher wird das Bauteil auf 700 °C erwärmt und mit einem Innenradius von 15 mm (3 × t) gebogen. Anschließend wird es abgeschreckt und angelassen, um die elastische Rückstellkraft wiederherzustellen.

FAQ – Häufig gestellte Fragen zum Biegen von Stahl

Wie lässt sich der Mindestbiegeradius für Stahl bestimmen?

Der Mindestbiegeradius wird in der Praxis aus dem Verhältnis r = K × t berechnet. Der K‑Wert hängt vom Werkstoff, der Dicke und dem Biegeverfahren ab. Für Baustahl liegt er bei 1–1,5, bei hochfestem Stahl bei 1,5–2, bei Edelstahl bei 1,5–3 und bei Aluminium bei 2. Der genaue Wert kann anhand von Herstellerangaben oder Testbiegen ermittelt werden.

Welchen Einfluss haben Legierungselemente wie Kohlenstoff, Mangan oder Chrom auf die Biegefähigkeit?

Ein höherer Kohlenstoffgehalt erhöht die Festigkeit, reduziert jedoch die Duktilität und erfordert größere Radien oder Warmbiegen. Mangan steigert die Festigkeit und Zähigkeit; Chrom erhöht die Korrosionsbeständigkeit und Härte. Nickel sorgt für Zähigkeit und verbessert das Tieftemperaturverhalten. In hochlegierten Stählen verringern diese Elemente die Biegefähigkeit, weshalb größere Innenradien nötig sind.

Wann wird Warm- oder Heißbiegen anstelle von Kaltbiegen eingesetzt?

Warmbiegen wird genutzt, wenn das Material bei Raumtemperatur nicht ausreichend formbar ist oder wenn ein kleinerer Radius als bei Kaltbiegen erforderlich ist. Bei dicken oder hochfesten Stählen reduziert Warmbiegen die Biegekraft und den Springback. Heißbiegen (induktiv) wird angewandt, wenn große Rohre oder Profile in engen Radien gebogen werden müssen oder wenn die Legierung besonders hart ist. Bei dieser Methode wird das Material lokal auf 850–1100 °C erhitzt.

Wie wirkt sich die Temperatur auf die Festigkeit von Stahl während des Biegens aus?

Mit steigender Temperatur nimmt die Festigkeit von Stahl ab. Bei 204 °C beginnt ein merklicher Festigkeitsverlust; bei 593 °C können etwa 50 % der Festigkeit verloren gehen, und oberhalb von 649 °C sinkt die Festigkeit rapide. Diese Effekte werden beim Warm- und Heißbiegen genutzt, erfordern aber eine anschließende Wärmebehandlung zur Erholung der mechanischen Eigenschaften.

Was unterscheidet Kaltverfestigung von Warmumformen?

Beim Kaltbiegen erhöht sich die Fließgrenze durch Kaltverfestigung, wodurch nachfolgende Umformungen schwerer werden und die Rückfederung steigt. Beim Warmumformen verringert die Temperatur die Fließgrenze und minimiert die Kaltverfestigung, sodass kleinere Radien möglich sind und die Restspannungen geringer bleiben. Warmumformung erfordert jedoch Energie und nachfolgende Wärmebehandlung.

Wie wird der K‑Faktor ermittelt?

Der K‑Faktor kann durch einen Test biegeprozess bestimmt werden: Man nimmt einen Probestreifen, biegt ihn unter definierten Bedingungen und misst die Biegezugabe. Anschließend wird der K‑Wert aus der Gleichung für die Biegezugabe berechnet. Für Standardmaterialien existieren Tabellen; dennoch ist ein Test sinnvoll, wenn hohe Präzision gefordert ist.

Welche Fehler können beim Heißbiegen auftreten?

Beim Heißbiegen kann es zu Überhitzung, Oxidation oder ungleichmäßiger Temperaturverteilung kommen. Dadurch entstehen Strukturveränderungen, Risse oder übermäßige Wanddickenänderungen. Eine präzise Temperatursteuerung, kontrolliertes Kühlverfahren und ggf. eine nachfolgende Wärmebehandlung sind erforderlich, um diese Risiken zu minimieren.

Welche Rolle spielt die Walzrichtung beim Biegen?

Die Walzrichtung beeinflusst die Dehnbarkeit des Stahls. Biegt man quer zur Walzrichtung, sind die Dehnungen gleichmäßiger und das Risiko von Rissen geringer. Wird entlang der Walzrichtung gebogen, erhöht sich die Gefahr von Haarrissen; deshalb sollte bei kritischen Biegungen die Walzrichtung entsprechend orientiert oder der Radius vergrößert werden.

Wie unterscheiden sich Innen‑ und Außenradius?

Der Innenradius ist der Radius an der Innenseite der Biegung und maßgeblich für die Beanspruchung des Materials. Der Außenradius ist stets größer (Innenradius plus Materialdicke). Bei der Konstruktion wird der Innenradius angegeben, da er über die Umformbarkeit und die Berechnung der Abwicklung entscheidet.

Welche Prüfungen sind nach dem Biegen notwendig?

Neben der Maß- und Winkelprüfung werden bei sicherheitsrelevanten Bauteilen zerstörungsfreie Prüfungen wie Durchstrahlungsprüfung oder Ultraschall eingesetzt, um innere Risse zu entdecken. Bei warmgebogenen Bauteilen werden zudem Härteprüfungen oder metallografische Untersuchungen durchgeführt, um Gefügeänderungen zu beurteilen.

Das Biegen von Stahl ist ein komplexer Prozess, der von Legierung und Temperatur geprägt wird. Kohlenstoffarme Baustähle lassen sich kalt mit relativ kleinen Radien biegen, während hochfeste oder stark legierte Stähle größere Radien oder eine Wärmebehandlung erfordern. Die Temperatur beeinflusst die Fließgrenze: Warm- und Heißbiegen reduzieren die erforderliche Biegekraft und ermöglichen kleinere Radien, erfordern aber eine präzise Steuerung und nachträgliche Wärmebehandlungen. Der K‑Faktor hilft, die Abwicklungslänge exakt zu bestimmen, und Erfahrungswerte wie 1,5 × t für milden Stahl oder 2 × t für Edelstahl erleichtern die Konstruktion. Durch vorausschauende Planung, geeignete Materialwahl, die Berücksichtigung der Walzrichtung und eine konsequente Qualitätskontrolle lassen sich maßhaltige, rissfreie Stahlbauteile fertigen. Die hier vorgestellten Checklisten und Beispiele bieten einen praxisnahen Leitfaden für die Umsetzung komplexer Projekte.