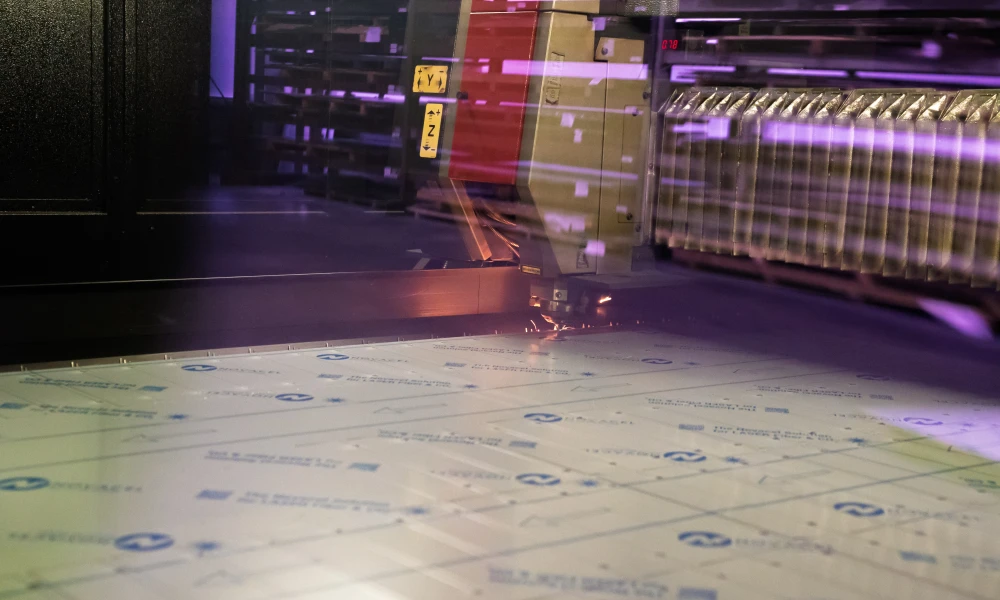

Lasertechnik Brandenburg: Präzision und neue Möglichkeiten

Einst revolutionär, heute unverzichtbar: Industrielles Laserschneiden hat sich rasant weiterentwickelt. Modernste Lasertechnik bietet höchste Präzision und eröffnet völlig neue Möglichkeiten in der Metallbearbeitung – von filigranen Konturen bis zur automatisierten Serienfertigung.

Industrielles Laserschneiden im Wandel: Präzision und neue Möglichkeiten

In der industriellen Fertigung hat das Laserschneiden in den letzten Jahrzehnten einen beeindruckenden Wandel durchlaufen. Was einst als futuristische Technologie galt, ist heute ein Schlüsselverfahren in der modernen Metallbearbeitung. Heutige Laseranlagen arbeiten schneller, präziser und vielseitiger als je zuvor und erschließen Anwendungen, die vor einigen Jahren noch undenkbar waren.

Sie erfahren in diesem Artikel, welche technischen Entwicklungen das industrielle Laserschneiden vorangetrieben haben, welche praktischen Vorteile moderne Lasertechnologie bietet und wie Unternehmen wie GEMTEC in Berlin und Brandenburg diese Fortschritte für sich nutzen. Von der Evolution der Laserquellen über die außergewöhnliche Präzision des Verfahrens bis hin zu neuen Möglichkeiten wie Automatisierung und erweiterten Anwendungsfeldern – wir beleuchten, warum Laserschneiden heute unverzichtbar ist und wie es mit anderen Fertigungsschritten wie CNC-Biegen, Schweißen oder Oberflächenveredelung zusammenspielt.

Die Evolution der Lasertechnik: Vom ersten Lichtstrahl zur High-Tech-Anlage

Als Theodore Maiman 1960 den ersten Laser zum Leuchten brachte, konnte kaum jemand ahnen, welch tiefgreifenden Einfluss diese Erfindung auf die Industrie haben würde. In den 1970er-Jahren wagten Pioniere die ersten Anwendungen – Laserstrahlen schnitten beispielsweise Löcher in Diamantwerkzeuge und sogar Titan-Bleche für die Luft- und Raumfahrt. Schon damals wurde klar, dass der Laser völlig neue Präzisionsgrade ermöglichte, die herkömmliche Verfahren in den Schatten stellten. Bereits 1979 wurde die erste 3D-Laserschneidanlage vorgestellt, die auch räumliche Werkstücke bearbeiten konnte – ein Meilenstein, der die Vielseitigkeit der Technologie deutlich machte.

In den 1980ern verbreitete sich das Laserschneiden rasant: Weltweit kamen zehntausende Laseranlagen in Fabriken zum Einsatz, und Experten sprachen von einem Aufbruch in ein neues Fertigungszeitalter. Zunächst dominierten CO₂-Laser diese Ära – Gaslaser mit hoher Leistung, die sich besonders für das Schneiden von Stahl und Nichtmetallen bewährten. Doch CO₂-Laser waren wartungsintensiv und im Umgang mit reflektierenden Metallen (wie Aluminium oder Kupfer) problematisch, da ein Teil des Lichts zurückgeworfen wurde.

Heute stehen wir im Zeichen der Faserlaser. Seit den 2000er-Jahren haben Faserlaser ihren Siegeszug angetreten und die Lasertechnik grundlegend verbessert. Bei Faserlasern wird der Lichtstrahl in einer glasfaserbasierten aktiven Faser erzeugt und direkt über Lichtwellenleiter zum Schneidkopf geführt, ohne komplizierte Spiegeloptik. Diese moderne Bauart bietet enorme Vorteile: Faserlaser sind energieeffizienter, wartungsärmer und deutlich vielseitiger. Sie erreichen Wirkungsgrade von über 30 %, während ältere CO₂-Systeme oft nur 10–15 % der eingesetzten Energie in Laserlicht umwandelten. Zugleich schneiden Faserlaser auch hochreflektierende Metalle wie Aluminium, Messing oder Kupfer zuverlässig, was früher kaum möglich war. Durch kontinuierliche Leistungssteigerungen – aktuelle Anlagen liefern 20 kW, 30 kW oder sogar mehr – können heute selbst dicke Stahlbleche bis mehrere Zentimeter geschnitten werden.

Die Evolution vom ersten hellroten Lichtpunkt eines Rubinlasers hin zu den automatisierten Fiber-Lasermaschinen von heute zeigt eindrucksvoll, welches Potenzial in dieser Technologie steckt – ein Potenzial, das sich vor allem in einem Bereich zeigt: der Präzision.

Präzision als Trumpf: Warum Laserschneiden so genau ist

Die vielleicht größte Stärke des Laserschneidens ist seine unerreichte Präzision. Ein industrieller Laserstrahl besitzt einen Durchmesser von oft nur Bruchteilen eines Millimeters an der Fokusstelle. Damit entsteht eine extrem schmale Schnittfuge, die feinste Konturen und engste Toleranzen ermöglicht. Wo mechanische Verfahren wie Sägen oder Stanzen an ihre Grenzen stoßen, kann der Laser komplexe Formen quasi „zeichnen“ – ohne das Material zu berühren. Abweichungen im hundertstel Millimeter-Bereich sind beim Laserschneiden heute üblich. Das bedeutet, Sie können Bauteile fertigen (oder fertigen lassen), die praktisch maßhaltig sind: Jedes Teil entspricht exakt der CAD-Zeichnung, ohne manuelles Nacharbeiten.

Ein fokussierter Laserstrahl schmilzt Metall mit punktgenauer Präzision, während ein Gasstrom die Schmelze aus der Schnittfuge bläst. So entstehen bei minimalem Wärmeeintrag saubere, gratfreie Schnittkanten. Diese hohe Qualität macht Laserschneiden insbesondere für anspruchsvolle Branchen attraktiv. In der Medizintechnik oder Lebensmittelindustrie dürfen etwa keine Grate oder Verunreinigungen an den Schnittkanten verbleiben – der Laser liefert hier nahezu perfekte Ergebnisse. Auch dünnwandige Bauteile oder filigrane Muster, wie sie im Design oder Elektronikbereich vorkommen, lassen sich laserfein ausschneiden, ohne das Werkstück zu verziehen.

Ein weiterer Aspekt der Präzision ist die Wiederholgenauigkeit. Moderne Laserschneidanlagen werden CNC-gesteuert und können ein Programm beliebig oft ausführen. Das erste Teil einer Serie ist genauso präzise wie das hundertste oder tausendste. Die Kombination aus digitaler Steuerung und berührungsloser Schneidtechnik eliminiert menschliche Fehlerquellen und sichert gleichbleibende Qualität. Für Sie als Entscheider bedeutet das: höhere Prozesssicherheit und weniger Ausschuss. Darüber hinaus reduziert der Laser durch seinen gebündelten Energieeintrag den Wärmeverzug erheblich. Nur ein sehr kleiner Bereich neben der Schnittlinie wird thermisch beeinflusst, das restliche Material bleibt kalt und unverformt. Dadurch behalten Laser-geschnittene Teile ihre Materialeigenschaften und Maßhaltigkeit – ein kritischer Vorteil etwa beim späteren Schweißen, da passgenaue Teile leichter gefügt werden können.

Nicht zuletzt punktet der Laser durch saubere Schnitte ohne Nacharbeit. Die Schnittflächen sind in der Regel so glatt, dass Schleifen oder Entgraten meist entfallen. Das spart Zeit in der Weiterverarbeitung und ermöglicht einen schnelleren Durchlauf vom Blech zum fertigen Bauteil. Präzision beim Schneiden zahlt sich also in mehreren Schritten aus – von besserer Passgenauigkeit beim CNC-Biegen bis zur Einsparung von Nachbearbeitungsaufwand vor der Oberflächenveredelung.

Zusammengefasst hat Laserschneiden das Attribut „präzise“ in der Metallbearbeitung neu definiert. Die Laserpräzision ist kein Selbstzweck, sondern öffnet die Tür zu Produkten höherer Qualität und zu Fertigungsprozessen, die zuverlässiger und effizienter sind. Doch Präzision ist nur eine Seite der Medaille. Mindestens genauso spannend sind die neuen Möglichkeiten, die moderne Laseranlagen bieten – von Geschwindigkeit und Materialvielfalt bis hin zur Automation.

Neue Möglichkeiten dank moderner Lasertechnologie

Die technische Weiterentwicklung der Laser bringt kontinuierlich neue Möglichkeiten für die Metallbearbeitung hervor. Im Folgenden beleuchten wir einige der wichtigsten Trends und Chancen, die aktuelle Lasertechnik für Ihr Unternehmen bereithält:

Leistungsstärkere Laser – dickere und schnellere Schnitte: Die Laserleistung industrieller Anlagen ist in den letzten Jahren drastisch gestiegen. Faserlaser mit 6 kW galten einst als stark – heute erreichen High-End-Maschinen 20 kW oder mehr. Diese gesteigerte Leistung erlaubt es, dickere Materialien zu schneiden und gleichzeitig die Schnittgeschwindigkeit zu erhöhen. Stahlbleche von 20, 30 oder sogar 40 mm Dicke können – mit angepasster Geschwindigkeit – präzise getrennt werden. Edelstahl wird mittlerweile bis etwa 50 mm und Aluminium bis rund 30 mm wirtschaftlich gelasert. Für Sie bedeutet das eine erweiterte Einsatzbandbreite: Wo früher bei bestimmten Materialstärken auf Plasma oder Wasserstrahl ausgewichen werden musste, kann der Laser heute oft die Aufgabe übernehmen. Darüber hinaus reduzieren höhere Vorschubgeschwindigkeiten die Fertigungszeit pro Teil. Bei dünnen Blechen rasen Laser inzwischen mit mehreren Metern pro Minute über das Material – ideal für Serienfertigungen, bei denen Durchsatz zählt.

Automatisierung und Industrie 4.0: Moderne Laserschneidanlagen sind in hohem Maße automatisierbar und werden zum integralen Bestandteil der Smart Factory. Das fängt beim Beladen der Maschine an: Automatische Zuführ- und Entnahmesysteme können Blechtafeln selbstständig einlegen und geschnittene Teile entnehmen, ohne dass ein Bediener eingreifen muss. Gleichzeitig ermöglichen Sensoren und Kamera-Systeme eine ständige Prozessüberwachung. Die Maschine passt Parameter in Echtzeit an, erkennt Unregelmäßigkeiten und korrigiert sich selbst, falls nötig. Dank Predictive Maintenance melden Sensoren Verschleiß oder Justagebedarf frühzeitig, bevor es zu Störungen kommt. Die digitale Vernetzung tut ihr Übriges: Schneidprogramme werden direkt aus CAD-Daten generiert, Aufträge lassen sich in Warteschlangen optimieren, Materialreste werden vom Software-Nesting minimiert. Kurzum, Lasertechnik fügt sich nahtlos in moderne, vernetzte Produktionsabläufe ein. Das Ergebnis für Sie: höhere Produktivität bei gleichzeitig geringerer Fehlerquote. In Berlin und Brandenburg investieren immer mehr Betriebe in diese automatisierten Laserlösungen, um dem Fachkräftemangel zu begegnen und eine 24/7-Fertigung zu ermöglichen.

Vielseitigkeit über das Schneiden hinaus: Eine besonders spannende Entwicklung ist, dass Laser nicht mehr „nur“ schneiden. Durch Anpassung von Leistung, Fokus und Strahlführung lassen sich Laser mittlerweile für zahlreiche weitere Bearbeitungsschritte einsetzen. Lasergravieren und -markieren sind längst verbreitet, doch inzwischen gewinnen auch Laserschweißen und Laserlöten an Bedeutung. Beim Laserschweißen werden Bauteile mittels Laserlicht verbunden – oft schneller und mit weniger Verzug als beim klassischen Schweißen, ideal für dünne Bleche oder empfindliche Bauteile. Ebenso hält die additive Fertigung Einzug: Im Metall-3D-Druck bauen Laser Schicht für Schicht komplexe Bauteile aus Metallpulver auf. Dies eröffnet völlig neue Designfreiheiten, da Geometrien herstellbar sind, die durch Fräsen oder Gießen kaum zu realisieren wären. Selbst in der Oberflächenbearbeitung kommen Laser zum Einsatz – etwa zum Härten, Strukturieren oder Reinigen von Oberflächen. Ein kurioses Beispiel am Rande: Es gibt Versuche, Laser zur Unkrautbekämpfung in der Landwirtschaft einzusetzen – ein Hinweis darauf, wie breit gefächert die Einsatzfelder von Laserstrahlen inzwischen sind. Für die Metallverarbeitung bedeutet diese Vielseitigkeit konkret: Mit ein und derselben Grundtechnologie können Sie schneiden, fügen, markieren und sogar Material auftragen. Das schafft Synergien und spart Investitionskosten, da multifunktionale Lasersysteme mehrere Maschinen ersetzen können.

Effizienz und Nachhaltigkeit: Moderne Lasertechnik bringt nicht nur Leistung, sondern geht auch effizienter mit Ressourcen um. Faserlaser verbrauchen pro Schnitt deutlich weniger Strom als ältere CO₂-Modelle, was die Energiekosten senkt und den CO₂-Ausstoß reduziert. Weil der Laser berührungslos schneidet und nur eine schmale Schnittfuge entsteht, fällt kaum Verschnitt an – das Material wird optimal ausgenutzt. Viele Blechreste, die doch entstehen, lassen sich dank sortenreiner Trennung einfach recyceln. Zudem kommen Laserschneider ohne umweltschädliche Schneidöle oder große Mengen an Verbrauchsmaterial aus. Auch Lärm und Staub sind geringer als etwa beim Fräsen oder Plasmaschneiden – was wiederum den Arbeitsbedingungen zugutekommt. Nicht zuletzt bedeutet Präzision auch Nachhaltigkeit: Wenn Teile sofort passgenau gelasert sind, müssen weniger Ausschussteile weggeworfen werden. Zusammengefasst schont Laserschneiden Ressourcen und Umwelt im Vergleich zu vielen Alternativen – ein Faktor, der für immer mehr Unternehmen im Rahmen ihrer Nachhaltigkeitsziele wichtig wird.

Neue Möglichkeiten bedeuten neue Chancen – aber auch die Notwendigkeit, diese in bestehende Prozesse zu integrieren. Wie also fügt sich das Laserschneiden in die gesamte Fertigungskette ein? Im nächsten Abschnitt betrachten wir, wie Laserzuschnitte mit Biege-, Schweiß- und Montageprozessen Hand in Hand gehen und so einen durchgängigen Produktionsfluss ermöglichen.

Vom Laserzuschnitt zur fertigen Baugruppe: Laserschneiden im Fertigungsverbund

In der Praxis ist das Laserschneiden häufig der Startpunkt einer ganzen Prozesskette. Ein Blech wird präzise zugeschnitten – doch bis daraus ein fertiges Produkt wird, folgen meist weitere Schritte. Bei GEMTEC zum Beispiel werden Laserzuschnitte direkt in nachgelagerte Biege-, Schweiß- und Montageabläufe integriert. Dadurch entstehen komplette Lösungen aus einer Hand. Schauen wir uns die wichtigsten anschließenden Fertigungsverfahren an und wie sie vom exakten Laserzuschnitt profitieren:

Prototyping: Bereits in der Entwicklungsphase zahlt sich Lasertechnik aus. Wenn Sie einen Prototypen oder Musterteile benötigen, können Laser direkt vom CAD-Modell weg Bleche zuschneiden – ohne aufwendige Werkzeugherstellung. Das verkürzt die Iterationszyklen enorm. Änderungen am Design lassen sich quasi über Nacht umsetzen, da der Laser nur ein neues Programm benötigt. Dank der präzisen Fertigung sind Prototypenteile maßgenau und funktionsfähig, sodass Sie sie sofort testen können. Dieses schnelle Rapid Prototyping mit Laser spart Zeit und Kosten im Vergleich zu traditionellen Musterbau-Methoden.

CNC-Biegen (Abkanten): Nach dem Zuschnitt folgen oft Biegearbeiten, um die flachen Laserteile in die gewünschte Form zu bringen. Hier zeigt sich ein großer Vorteil der vorangegangenen Präzision: Passgenaue Laserzuschnitte mit sauberer Kante lassen sich spannungsfrei und exakt biegen. Bohrungen oder Konturen, die der Laser ins Blech geschnitten hat, stimmen genau, sodass beim Abkanten alles winklig und symmetrisch wird. Moderne CNC-Abkantpressen – wie sie auch bei GEMTEC im Einsatz sind – nutzen die genaue Ausgangsform, um jeden Biegewinkel präzise zu treffen. Dadurch fügen sich die Kantteile später perfekt zusammen. Laser und Biegeprozesse sind sozusagen ein eingespieltes Team: Der Laser liefert den maßgeschneiderten Rohling, die Abkantbank formt ihn weiter – ohne Nacharbeit an den Kanten.

MIG/MAG/WIG-Schweißen: Sollen mehrere Zuschnitte zu einer Konstruktion verbunden werden, kommt das Schweißen ins Spiel. Ob MIG, MAG oder WIG-Schweißen – die Qualität der Schweißnaht profitiert davon, dass die Laserzuschnitte genau ineinanderpassen. Spalte und Überlappungen sind minimiert, weil der Laser extrem genaue Fügekanten erzeugt. Dadurch kann der Schweißer (oder Schweißroboter) schneller und mit weniger Füllmaterial arbeiten. Insbesondere WIG-Schweißnähte an dünnen Blechen werden durch gratfreie Laserkannten erleichtert, da keine unebenen Stellen vorhanden sind, wo sich Lack oder Schmutz sammeln könnten. Zudem ist der geringe Wärmeverzug vom Schneiden vorteilhaft: Die Teile liegen plan auf und verziehen sich auch während des Schweißens weniger. So entstehen stabile Verbindungen mit hoher Maßhaltigkeit. Bei GEMTEC werden sowohl manuelle als auch robotergestützte Schweißverfahren eingesetzt – immer auf Basis von präzisen Laserzuschnitten, die optimal aufeinander abgestimmt sind.

Baugruppenmontage: Aus Einzelteilen werden am Ende komplette Baugruppen montiert. Hier zahlt es sich aus, dass alle Komponenten laser-genau gefertigt und vorbearbeitet sind. Schraublöcher passen fluchtend, Bleche greifen ohne Nachfeilen ineinander, und es müssen keine Improvisationen erfolgen. In der Baugruppenmontage können die Mitarbeiter (oder Montageroboter) daher zügig arbeiten und das Produkt „wie aus dem Baukasten“ zusammenfügen. Für Sie als Kunden bedeutet das kürzere Lieferzeiten und eine hohe Maßgenauigkeit der Endprodukte, selbst wenn viele Teile zusammenkommen. Besonders im Maschinenbau und Anlagenbau, wo komplexe Konstruktionen aus Dutzenden von Teilen bestehen, zeigt sich dieser Vorteil deutlich.

Oberflächenveredelung: Ist die Baugruppe zusammengebaut, folgt oft noch eine Oberflächenbehandlung – etwa Pulverbeschichten, Lackieren oder Verzinken. Auch hier schafft Laserschneiden ideale Voraussetzungen: Die Schnittkanten sind oxidfrei (vor allem wenn mit Stickstoff gelasert wurde), glatt und frei von Grat. Das bedeutet, die Beschichtung kann gleichmäßig aufgetragen werden, es gibt keine scharfen Kanten, an denen sich die Beschichtungsdicke verringert, und keine Schlacken, die entfernt werden müssten. Zudem fällt durch den geringen Wärmeeintrag beim Schneiden keine nennenswerte Zunderbildung an, was insbesondere bei Stahl für die Haftung von Pulverlack wichtig ist. Kurz: Laserzuschnitte sind lackierfertig. Die nachfolgende Oberflächenveredelung wird dadurch effizienter und qualitativ hochwertiger. Bei GEMTEC beispielsweise wird darauf geachtet, dass Laser-, Biege-, Schweiß- und Beschichtungsprozesse nahtlos ineinandergreifen – das Resultat sind einbaufertige Komponenten in hoher optischer und technischer Qualität.

Wie man sieht, ist industrielles Laserschneiden kein isolierter Schritt, sondern ein integraler Bestandteil moderner Fertigung. Von der ersten Idee (Prototyp) bis zum letzten Schliff (Oberfläche) trägt die Lasertechnik dazu bei, dass jedes Teil exakt passt und effizient produziert werden kann. Unternehmen, die Laserzuschnitte mit den Folgeschritten kombinieren, erzielen einen durchgängigen Workflow und Wettbewerbsvorteile in puncto Schnelligkeit, Qualität und Kostenkontrolle.

Lasertechnik Brandenburg – Präzision mit Zukunft

Lasertechnik hat die Metallbearbeitung grundlegend verändert – und der Wandel ist noch lange nicht abgeschlossen. Besonders in Regionen wie Berlin und Brandenburg, wo viele innovative Metall- und Maschinenbauunternehmen ansässig sind, zeigt sich: Wer auf modernes Laserschneiden setzt, investiert in die Zukunft. Die Verbindung aus höchster Präzision, steigender Flexibilität und kontinuierlicher Innovation macht Lasertechnologie zu einem echten Erfolgsfaktor. Unternehmen, die heute in Lasertechnik investieren, sichern sich nachhaltige Vorteile in ihrer Fertigung: präzisere Produkte, effizientere Abläufe und oft auch eine bessere Umweltbilanz.

GEMTEC Metallbearbeitung trägt dieser Entwicklung Rechnung, indem es neueste Laseranlagen in Kombination mit Biege-, Schweiß-, Montage- und Veredelungsprozessen einsetzt. So erhalten Sie als Kunde alle Leistungen aus einer Hand – von der ersten Beratung über den Laserzuschnitt bis zur montagefertigen Baugruppe.

Die industrielle Lasertechnik befindet sich im ständigen Fortschritt: Steigende Laserleistungen, intelligente Automation und neue Anwendungen wie Laser-Schweißen oder -Drucken machen sie zukunftssicher. Lasertechnik in Brandenburg und anderswo wird auch kommende Herausforderungen meistern und Fertigungsmöglichkeiten weiter ausbauen. Jetzt ist der ideale Zeitpunkt, diesen Technologiewandel aktiv mitzugehen. Denn eines steht fest: Industrielles Laserschneiden bietet Präzision und neue Möglichkeiten – und damit Wettbewerbsvorteile, die Sie nicht ungenutzt lassen sollten.

Häufig gestellte Fragen (FAQ)

Wie präzise schneidet eine Laserschneidmaschine?

Laseranlagen arbeiten extrem präzise. Der fokussierte Laserstrahl erzeugt Schnitte mit typischen Breiten von nur wenigen Zehntelmillimetern, und moderne Maschinen erreichen Toleranzen im Bereich von Hundertstel Millimetern. Damit ist Laserschneiden wesentlich genauer als herkömmliche mechanische Verfahren. In der Praxis bedeutet das, dass gelaserte Bauteile praktisch passgenau nach CAD-Daten gefertigt werden können, ohne Nachbearbeitung der Maße.

Welche Materialien lassen sich mit Lasertechnik schneiden?

Mit der richtigen Laseranlage können Sie nahezu alle gängigen Metalle schneiden: Baustahl, Edelstahl, Aluminium, Kupfer, Messing und diverse Legierungen sind standardmäßig bearbeitbar. Dank hoher Energie und geeigneter Wellenlänge schneiden Faserlaser sogar reflektierende Metalle (z.B. Aluminium, Messing) zuverlässig. Darüber hinaus lassen sich auch Nichtmetalle wie Kunststoffe, Holz, Acrylglas oder Textilien mit CO₂-Lasern oder speziellen Laserquellen bearbeiten. Je nach Material variiert man Laserleistung und Assistenzgas, um saubere Schnitte zu erzielen. Insgesamt ist Laserschneiden äußerst vielseitig in Bezug auf Materialarten und -dicken.

Bis zu welcher Materialstärke kann man Bleche laserschneiden?

Die maximal wirtschaftlich schneidbare Blechdicke hängt von der Laserleistung und dem Material ab. Moderne Hochleistungs-Faserlaser schaffen Baustahl typischerweise bis ca. 30–40 mm Dicke, Edelstahl sogar bis rund 50 mm und Aluminium bis etwa 25–30 mm. Darüber hinaus nehmen die Schnittgeschwindigkeit und -qualität aber deutlich ab. Für noch dickere Bleche werden oft alternative Verfahren wie Plasma- oder Wasserstrahlschneiden empfohlen, da sie dann effizienter sind. Dennoch werden die Grenzwerte durch immer leistungsstärkere Laser ständig ausgedehnt – die Entwicklung bleibt dynamisch.

Eignet sich Laserschneiden auch für Prototypen und Kleinserien?

Ja, absolut. Gerade bei Prototypen und kleinen Stückzahlen spielt Laserschneiden seine Stärken aus. Da kein spezielles Werkzeug (wie Stanzformen) benötigt wird, können Sie bereits ab Losgröße 1 kostengünstig fertigen. Änderungen am Design lassen sich schnell durch neue CAD-Daten umsetzen, ohne langen Rüstaufwand. Die hohe Präzision sorgt dafür, dass Prototypenteile funktionsgerecht und maßhaltig gelasert werden, was den Entwicklungsprozess beschleunigt. Auch Kleinserien profitieren – Sie können flexibel produzieren und bei Bedarf Stückzahlen kurzfristig erhöhen, ohne in neue Werkzeuge investieren zu müssen. Dieses agile Fertigen ist ein großer Vorteil des Laserschneidens für Entwicklungsabteilungen und Start-ups ebenso wie für etablierte Betriebe, die kundenspezifische Einzelteile anbieten.

Welche Trends bestimmen die Zukunft des industriellen Laserschneidens?

Die Lasertechnologie entwickelt sich ständig weiter. Aktuell sind vor allem drei Trends maßgeblich: höhere Laserleistungen, voll automatisierte Systeme und erweiterte Einsatzbereiche. Künftige Laser werden noch leistungsstärker sein, was schnellere Schnitte und das Schneiden sehr dicker Materialien erlaubt. Gleichzeitig schreitet die Automatisierung voran – von intelligenten Sensorsystemen über Robotik beim Be- und Entladen bis zur völligen Integration in digitale Fertigungssteuerungen (Stichwort Industrie 4.0). Das Ziel ist eine effizientere, „smarte“ Produktion mit minimalem manuellem Aufwand. Drittens erwarten wir neue Anwendungen des Laserstrahls: neben dem klassischen Schneiden werden Laserschweißen, Laserbohren, Strukturieren und Additive Fertigung immer wichtiger. So kann ein Laser in Zukunft vielleicht in einer Anlage mehrere Bearbeitungsschritte übernehmen. Diese Trends machen deutlich, dass Laserschneiden auch künftig eine tragende Rolle in der Industrie spielen wird – mit noch mehr Präzision, Produktivität und Möglichkeiten als heute.