Laserpräzision trifft Handwerk: Alles über Blech abkanten und biegen

Beim Biegen von Blechen treffen High‑Tech und Erfahrung aufeinander: Moderne CNC‑Abkantpressen und präzise Laserzuschnitte ermöglichen passgenaue Bauteile, während handwerkliches Wissen die optimale Gestaltung und Ausführung sicherstellt. Dieser Leitfaden zeigt, wie unterschiedliche Biegeverfahren funktionieren, welche Regeln bei der Konstruktion gelten und wie Sie mit GEMTEC als Partner Zeit und Kosten sparen.

Blechbauteile prägen das Erscheinungsbild und die Funktion vieler Produkte: vom robusten Maschinengehäuse über filigrane Aufzugsverkleidungen bis zum designorientierten Möbelstück. Damit diese Bauteile nicht nur optisch überzeugen, sondern auch dauerhaft belastbar sind, ist eine präzise Umformung entscheidend. Biegen und Abkanten gehören zu den wichtigsten Fertigungsverfahren in der Metallbearbeitung. Während der Begriff „Biegen“ den formenden Prozess beschreibt, steht „Abkanten“ für das Erzeugen definierter Winkel an Blechen, meist mit einer Presse oder einer Schwenkbiegemaschine. Beide Prozesse verlangen exakte Zuschnittkonturen und fundiertes Materialwissen.

Mit dem Einsatz von Lasern erhält die Metallbearbeitung eine neue Qualität: Laseranlagen schneiden Bleche gratarm und maßgenau, definieren Fasen und Schlitze und schaffen die Grundlage für perfekte Biegeteile. Kombiniert mit erfahrenen Fachkräften und modernster Maschinentechnik entstehen Baugruppen, die passgenau und wirtschaftlich sind. In diesem Beitrag erfahren industrielle Entscheider und Einkäufer, welche Biegeverfahren es gibt, worauf bei der Konstruktion geachtet werden sollte, wie Kosten entstehen und warum GEMTEC der richtige Partner für Ihre Projekte ist.

Warum professionelles Biegen wichtig ist

Auf den ersten Blick scheint das Abkanten von Blechen einfach: Ein Blech wird zwischen Werkzeug und Matrize gelegt und unter Druck gebogen. Doch die Praxis ist komplexer. Unterschiedliche Materialien reagieren verschieden auf Druck, sie „federn“ nach dem Umformen zurück oder reißen bei zu kleinen Radien. Präzise Winkel und Längen sind für die Montage entscheidend; geringe Abweichungen summieren sich in komplexen Baugruppen. Ferner beeinflusst das Biegeverfahren das Erscheinungsbild: Ein sauberer, gleichmäßiger Radius wirkt hochwertig, während Kanten mit Ausbrüchen oder Kratzern den Gesamteindruck trüben.

Professionelles Biegen und Abkanten bietet zahlreiche Vorteile:

- Passgenauigkeit: CNC‑gesteuerte Maschinen gewährleisten, dass Winkel und Schenkellängen exakt reproduziert werden. Dadurch können Teile direkt in die Montage gehen, ohne nachgerichtet zu werden.

- Materialschonung: Die richtigen Biegetools und Parameter verhindern Oberflächenbeschädigungen und Risse. Für hochwertige Oberflächen kommen schützende Folien oder spezielle Matrizen zum Einsatz.

- Prozesssicherheit: Das Biegen ist Teil einer Prozesskette. Exakt gebogene Teile passen zu Bohrungen, Laserschnitten oder Gewinden. Dadurch sinkt der Montageaufwand und die Ausschussquote.

- Designfreiheit: Mit moderner Technik lassen sich komplexe Geometrien wie geschlossene Profile, Falze, Scharniere oder offene Winkel realisieren. Das eröffnet Gestaltungsoptionen für leichte Konstruktionen und ansprechende Designs.

- Wirtschaftlichkeit: Präzise vorgefertigte Teile reduzieren die Arbeitszeit und das Risiko von Reklamationen. Eine professionelle Fertigung spart langfristig Kosten, weil Nacharbeit und Ausschuss reduziert werden.

Materialien und ihre Biegeeigenschaften

Die Entscheidung für ein Material beeinflusst das Biegeverhalten maßgeblich. Unterschiedliche Legierungen haben verschiedene Festigkeiten, Elastizitäten und Oberflächenbeschaffenheiten. Zu den typischen Materialien, die GEMTEC verarbeitet, gehören Stahl, Edelstahl, Aluminium und spezielle Legierungen.

- Stahl: Baustähle sind robust und gut formbar. Sie lassen sich in einem breiten Dickenspektrum biegen und sind kostengünstig. Der Werkstoff neigt zu Rückfederung, weshalb die Winkel leicht überbogen werden müssen. Hochfestere Stähle erfordern größere Biegeradien, um Rissbildung zu vermeiden.

- Edelstahl: Rostfreie Stähle sind korrosionsbeständig und hygienisch, können aber fester und zäher sein. Beim Biegen sollte ein minimaler Innenradius von etwa dem Doppelten der Materialstärke eingehalten werden. GEMTEC verwendet spezielle Werkzeuge mit polierten Oberflächen, um Kratzer zu vermeiden.

- Aluminium: Dieser Werkstoff ist leicht und gut formbar, hat aber eine hohe Rückfederung. Beim Biegen müssen die Winkel stärker überbogen werden als bei Stahl. Wichtig ist die Auswahl der richtigen Legierung: 5000er und 6000er Legierungen lassen sich besser biegen, 7000er sind eher spröde.

- Sonderlegierungen: Kupfer, Messing, Titan oder beschichtete Bleche kommen in dekorativen oder technischen Anwendungen zum Einsatz. Jede Legierung erfordert angepasste Werkzeuge und Parameter. Titan beispielsweise braucht größere Radien und eine sorgfältige Oberflächenbehandlung, Messing ist weich und droht ohne Schutz zu verkratzen.

Durch sorgfältige Materialauswahl und kombinierte Fertigungsverfahren lässt sich oft Material sparen: Höherfeste Stähle erlauben dünnere Bleche, Duplexstähle vereinen Festigkeit und Korrosionsschutz. GEMTEC berät Sie zu geeigneten Legierungen und berechnet die Biegradius‑ und Federwegkorrekturen.

Biegeverfahren im Überblick

Beim Biegen gibt es verschiedene Verfahren, die sich in Kraftverlauf, Werkzeugform und Ergebnis unterscheiden. Das richtige Verfahren hängt von der Materialdicke, der gewünschten Geometrie, der Losgröße und den optischen Anforderungen ab.

Luftbiegen (Air Bending)

Hier drückt der Stempel das Blech nur so weit in die V‑förmige Matrize, bis der gewünschte Winkel entsteht. Der Stempel berührt das Material nur punktuell; zwischen Material und Matrize bleibt eine Luftspalte. Die Werkzeugkosten sind gering, und durch Verändern des Hubwegs lassen sich verschiedene Winkel mit einem Werkzeug realisieren. Da das Blech nach dem Umformen zurückfedert, muss überbogen werden. Luftbiegen eignet sich für die meisten Standardgeometrien und Materialstärken.

Prägen (Bottoming) und Gesenkbiegen

Beim Prägen presst der Stempel das Blech vollständig in die Matrize, sodass das Material die Form der Matrize annimmt. Dieser Prozess benötigt höhere Kräfte, liefert aber exakte Winkel mit geringer Rückfederung. Für Serienfertigung und definierte Winkel ist Bottoming ideal. Das Gesenkbiegen arbeitet ähnlich, kommt aber eher bei dickeren Blechen oder speziellen Profilen zum Einsatz.

Coining (Durchtreiben)

Beim Coining wird das Material plastisch durchdrungen; der Stempel presst das Blech bis zum Bodenkontakt und erzeugt eine bleibende Verformung. Dadurch entstehen sehr kleine Biegeradien und minimale Rückfederung. Allerdings ist der Werkzeugverschleiß höher, und das Verfahren benötigt große Presskräfte. Coining wird eingesetzt, wenn extrem genaue Winkel oder enge Radien gefordert sind, zum Beispiel bei U‑Profilen oder Zahnleisten.

Schwenkbiegen (Schwenkbiegemaschine)

Beim Schwenkbiegen wird das Blech in eine Klemmvorrichtung gelegt. Ein beweglicher Biegewangenarm schwenkt das Material um einen definierten Radius. Diese Methode eignet sich besonders für lange dünne Bleche, empfindliche Oberflächen und kleine Radien. Durch Wechsel der Biegewange können verschiedene Radien realisiert werden. Für Dekorbleche, Türblätter und Gehäuseverkleidungen ist das Schwenkbiegen ideal, da kaum Kratzer entstehen.

Rundbiegen und Rollbiegen

Rundbiegemaschinen formen Bleche zu Rohren, Zylindern oder konischen Formen. Durch drei oder vier Rollen wird das Blech schrittweise über einen definierten Radius gebogen. Dieses Verfahren ist prädestiniert für Behälter, Tanks oder dekorative Elemente. Kleinere Durchmesser erfordern geeignete Materialauswahl und Vorbiegen, um ein gleichmäßiges Profil zu erhalten.

Sonderverfahren und manuelle Methoden

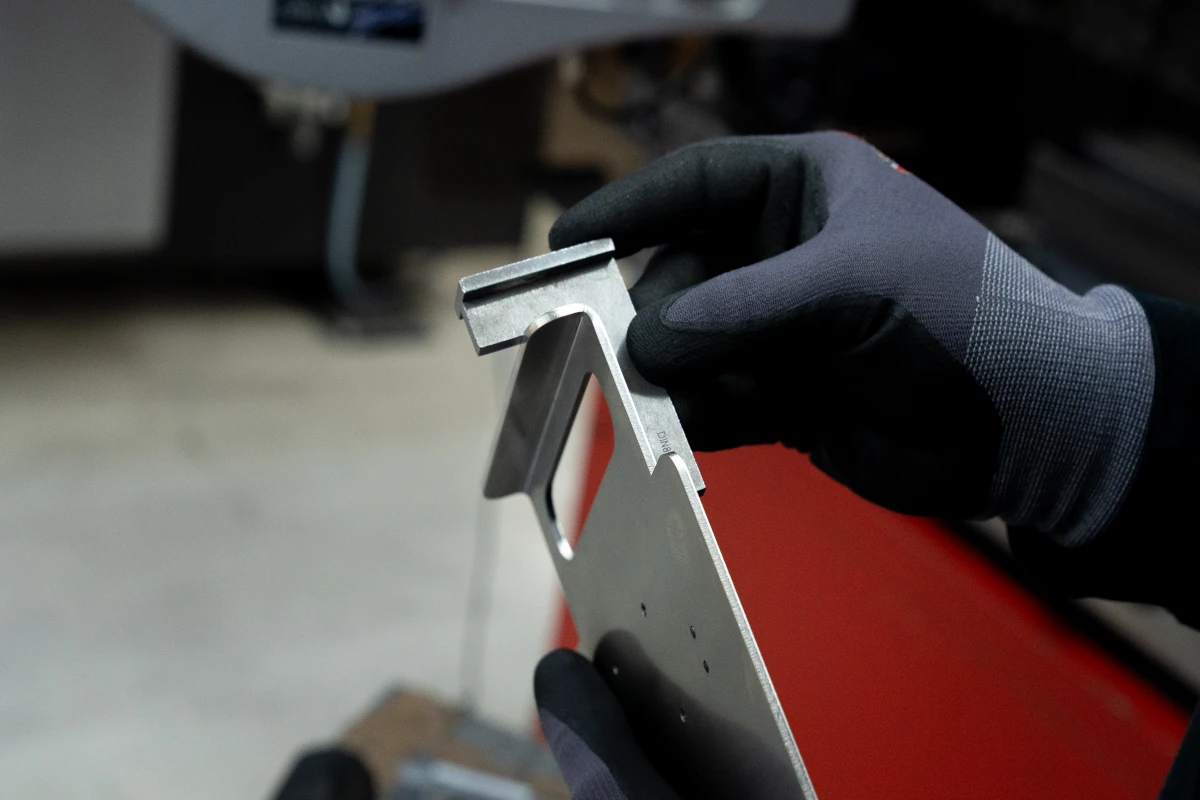

Für spezielle Geometrien wie Falze, Hohlräume oder abgesetzte Kanten kommen Sonderwerkzeuge zum Einsatz. Manuelle Biegezangen und -pressen eignen sich für Kleinserien, Prototypen oder Reparaturen. In der Regel gehen handwerkliche Methoden und CNC‑Biegen Hand in Hand: Erfahrene Fachkräfte legen die Parameter fest, richten Vorrichtungen ein und kontrollieren das Ergebnis.

Laser und Biegen – ein starkes Duo

Vor dem Abkanten müssen die Bleche zugeschnitten werden. Die Qualität dieser Zuschnitte hat großen Einfluss auf das Biegeergebnis. Laserschneiden überzeugt durch Präzision und saubere Schnittkanten. Die Vorteile im Zusammenspiel mit dem Biegen:

- Maßhaltigkeit: Laser erzeugen konturgenaue Teile mit minimalen Toleranzen. Dadurch passen Fasen, Langlöcher oder Reliefs exakt zueinander, und das Blech lässt sich sauber in die Matrize einlegen.

- Glatter Schnitt: Die Schnittkanten sind gratarm und erfordern nur selten Nacharbeit. Das erleichtert den Materialfluss in der Abkantpresse und verhindert Kratzer an Werkstück und Werkzeug.

- Flexibilität: Ohne Werkzeugwechsel können unterschiedliche Geometrien aus einer Tafel geschnitten werden. Aussparungen und Ausschnitte werden vor dem Biegen integriert, was den Gesamtprozess verkürzt.

GEMTEC nutzt leistungsstarke Faser‑ und CO₂‑Laser. Faserlaser arbeiten energieeffizient und können auch reflektierende Materialien wie Aluminium und Kupfer schneiden; CO₂‑Laser eignen sich für dickere Bleche und nichtmetallische Werkstoffe. Durch die Kombination beider Technologien bietet GEMTEC optimale Voraussetzungen für passgenaue Biegeteile.

Konstruktionsrichtlinien für Biegeteile

Um die Fertigung effizient zu gestalten, sollten Biegeteile schon in der Konstruktionsphase schweiß‑ und biegerecht ausgelegt werden. Folgende Empfehlungen helfen, Nacharbeit und Ausschuss zu reduzieren.

Biegeradius und Blechstärke

Der Innenradius einer Biegung sollte in der Regel mindestens das 1,5‑ bis 2‑fache der Materialstärke betragen. Kleinere Radien erfordern spezielle Werkzeuge und erhöhen das Risiko von Rissen. Bei Edelstahl und hochfesten Stählen sind größere Radien nötig; bei Aluminium können geringfügig kleinere Radien realisiert werden. Ein größerer Radius verteilt die Verformung auf eine größere Fläche und erhöht die Dauerfestigkeit.

Flanschlänge und Kantspiel

Die Länge des abgekanteten Schenkels (Flansch) sollte mindestens zwei‑ bis dreimal der Materialstärke betragen. Zu kurze Flansche lassen sich schwer spannen und führen zu Ungenauigkeiten. Je nach Werkzeug muss ein Kantspiel eingeplant werden: Beim Luftbiegen sollte die Öffnung der Matrize acht‑ bis zehnmal so groß wie die Materialstärke sein, damit das Material frei fließen kann.

Loch- und Stegabstände

Befindet sich ein Loch oder ein Schlitz in der Nähe einer Biegekante, sollte der Abstand mindestens das 1,5‑ bis 2‑fache der Materialstärke betragen, um Risse zu vermeiden. Bei sehr kleinen Abständen können Ausreißer durch den Biegeprozess entstehen. Alternativ können Entlastungsschlitze eingeplant werden, die das Material beim Biegen entlasten und die Stabilität erhalten.

Berücksichtigung der Walzrichtung

Bleche besitzen eine Walzrichtung, die beim Biegen eine Rolle spielt. Wird quer zur Walzrichtung gebogen, sind kleinere Radien möglich; wird entlang der Walzrichtung gebogen, neigt das Material eher zu Rissen. Bei komplexen Geometrien sollte die Ausrichtung der Teile so gewählt werden, dass kritische Kanten quer zur Walzrichtung liegen.

Federweg und Überbiegung

Alle Metalle federn nach dem Biegen um einen bestimmten Winkel zurück. Dieser Federweg hängt von Material, Dicke und Radius ab. In der Praxis werden Teile daher überbogen, also mit einem geringfügig größeren Winkel, der sich nach dem Entspannen auf den Sollwinkel zurückstellt. GEMTEC ermittelt den Federweg mithilfe von Bemusterungen oder Simulation und stellt die Maschinen entsprechend ein.

Naht‑ und Fasenplanung bei Schweißbaugruppen

Wenn Biegeteile anschließend geschweißt werden, sollte die Konstruktion einfache Stumpfstöße und ausreichende Abstände für Fasen und Gewinde vorsehen. Spaltfreie Stöße erleichtern saubere Laserschweißnähte, während überlappende Zonen für Kehlnähte beim Biegen nicht verformt werden dürfen. GEMTEC berücksichtigt diese Aspekte bei der Planung und stimmt Biegeteile und Schweißverbindungen aufeinander ab.

Kostenfaktoren beim Biegen

Die wirtschaftliche Betrachtung ist für Kunden entscheidend. Folgende Aspekte beeinflussen die Kosten:

- Materialwahl: Hochlegierte oder beschichtete Bleche sind teurer, können aber dünner gewählt werden. Die richtige Wahl reduziert den Verbrauch und erhöht die Lebensdauer des Endprodukts.

- Anzahl der Biegungen: Jede zusätzliche Kante erfordert einen Maschinenhub. Komplexe Konturen mit vielen kleinen Biegungen erhöhen die Bearbeitungszeit und damit die Kosten. Wo es konstruktiv möglich ist, können Kanten zusammengelegt werden.

- Werkzeugwechsel: Unterschiedliche Radien oder Kanten erfordern verschiedene Werkzeuge. Der Wechsel kostet Zeit. Durch standardisierte Radien und vereinheitlichte Geometrien lassen sich Rüstzeiten reduzieren.

- Losgröße und Rüstkosten: Kleinserien verursachen höhere Stückkosten, da Rüstaufwand und Programmierung auf wenige Teile entfallen. Bei Serienproduktionen verteilen sich diese Kosten. GEMTEC erstellt je nach Projekt passende Rüstkonzepte und Vorrichtungen, um kurze Durchlaufzeiten zu gewährleisten.

- Nachbearbeitung: Müssen Schnittkanten entgratet oder Oberflächen geschützt werden, kommen zusätzliche Arbeitsschritte hinzu. Durch das Zusammenspiel von Laserschneiden und Biegen werden Nacharbeiten jedoch minimiert.

- Prototypen und Bemusterungen: Eine Bemusterungsphase reduziert das Risiko von Fehlkonstruktionen. GEMTEC fertigt Prototypen und Pilotserien, um Parametereinstellungen, Federwegkorrekturen und Passungen zu überprüfen. Das spart spätere Kosten.

Durch eine enge Abstimmung in der Planungsphase lassen sich die Kosten gezielt steuern. Eine biegerechte Konstruktion, die Material spart und standardisierte Werkzeuge nutzt, ist kosteneffizient. GEMTEC unterstützt Kunden bei Machbarkeitsstudien und zeigt auf, wie sich Bauteile fertigungsgerecht anpassen lassen.

Prozesskette und Serviceumfang von GEMTEC

GEMTEC bietet eine umfassende Prozesskette – von der Beratung über den Zuschnitt bis zur Montage. Dieser integrierte Ansatz sichert Qualität, reduziert Schnittstellenrisiken und verkürzt Lieferzeiten.

Beratung und Planung

Bereits in der Anfragephase analysiert GEMTEC Ihre Zeichnungen und Anforderungen. Wir prüfen die Machbarkeit, empfehlen geeignete Materialien und schlagen Fertigungskonzepte vor. Eventuelle Konstruktionsanpassungen werden gemeinsam erarbeitet, um Material und Zeit zu sparen. Auf Wunsch erstellt Gemtec Machbarkeitsanalysen und simuliert Biegeprozesse, sodass Sie früh eine sichere Entscheidungsgrundlage erhalten.

Fertigung von Prototypen und Kleinstserien

Um Konstruktion und Funktion zu testen, fertigt GEMTEC Prototypen. Dabei werden reale Parameter eingesetzt, Federwege gemessen und Spannkonzepte validiert. Anpassungen können so vor einer Serienfertigung erfolgen. Kleinstserien ermöglichen es, neue Produkte schnell auf den Markt zu bringen und Feedback aus dem Feld zu sammeln.

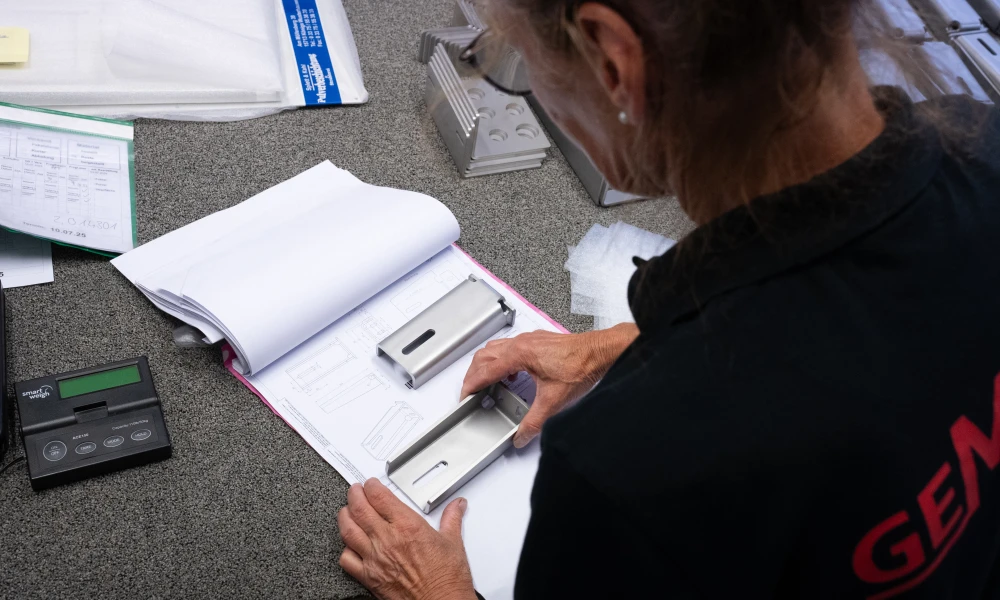

Serienfertigung und Qualitätssicherung

Für Serienbauteile kommen CNC‑Abkantpressen, Schwenkbiegemaschinen und Rundbiegemaschinen zum Einsatz. Ein modernes ERP‑ und MES‑System plant Arbeitsgänge, überwacht den Materialfluss und sichert die Rückverfolgbarkeit jeder Komponente. GEMTEC ist nach gängigen Qualitätsnormen zertifiziert; regelmäßig werden Messungen durchgeführt, und es kommen 3D‑Messarme zum Einsatz, um Biegewinkel und Schenkelmaße zu kontrollieren. Das Ergebnis: konstant hohe Qualität über die gesamte Serie.

Ergänzende Fertigungsverfahren

Schneiden, Biegen und Schweißen sind eng miteinander verbunden. GEMTEC kombiniert diese Prozesse mit Zerspanung (Bohren, Fräsen, Gewindeschneiden), Oberflächenveredelung (Beizen, Passivieren, Schleifen, Pulverbeschichten) und Montage. Dadurch erhalten Kunden komplette Baugruppen aus einer Hand. Gerade bei Projekten wie Aufzugskabinen, Maschineneinhausungen oder hygienischen Behältern ist der Rundumservice ein großer Vorteil.

Logistik und Montage vor Ort

Nach der Fertigung sorgt GEMTEC für eine sichere Verpackung und termingerechte Lieferung. Für große Baugruppen wie Kabinen oder Rahmen bieten wir Montageservices: Unsere Techniker installieren die Teile vor Ort, führen Anpassungen durch und stehen auch für Wartungen und Modernisierungen zur Verfügung. Kurze Lieferwege gewährleisten schnelle Reaktionszeiten.

Anwendungen und Branchenbeispiele

Biege‑ und Kantteile sind in nahezu allen Industrien vertreten. Einige Bereiche verdeutlichen, wie vielseitig das Verfahren ist und welche Anforderungen gestellt werden.

Maschinenverkleidungen und Gehäuse

In Werkzeugmaschinen, Verpackungsanlagen oder Robotiksystemen schützt die Verkleidung empfindliche Komponenten. Große Bleche müssen genau gekantet sein, damit sie dicht schließen und optisch anspruchsvoll wirken. Integrierte Anschlüsse und Durchbrüche entstehen durch Laserschneiden. Die Oberfläche wird je nach Einsatz eloxiert, pulverbeschichtet oder gebürstet. GEMTEC produziert von Einzelabdeckungen bis zu kompletten Gehäusemodulen.

Aufzugskabinen und Portale

Für Aufzüge liefert GEMTEC passgenau gekantete Kabinen und Portale, die sich mit Glas, Holz oder Sondermaterialien kombinieren lassen. Exakte Radien und Schattenfugen garantieren bündige, spaltfreie Kanten. GEMTEC stellt die Kabinen maßgeschneidert her, montiert sie vor und installiert sie an der Einbaustelle.

Gastronomie und Hygienebereiche

In Hygiene‑ und Lebensmittelbereichen sind nahtlose, leicht zu reinigende Edelstahlteile gefragt. Schwenkbiegen und hochwertige Schweißnähte sorgen für fugenlose Arbeitsflächen, Regale und Behälter. GEMTEC liefert sowohl Serien für Gerätehersteller als auch individuelle Lösungen.

Möbelbau und Innenausbau

Designer verwenden gekantetes Metall für Möbel und Innenausbau, bei denen präzise Konturen und perfekte Oberflächen gefragt sind. GEMTEC kombiniert Metalle mit Holz, Glas oder Stein und liefert komplette Bausätze.

Infrastruktur und Energie

Für die Elektro‑ und Energietechnik fertigt GEMTEC witterungsbeständige, vandalismussichere Gehäuse, Filterbehälter und Rohrleitungen aus korrosionsbeständigen Materialien und beschichtet sie nach Bedarf.

Elektronik und Feinmechanik

Auch für Elektronik und Feinmechanik produziert GEMTEC exakt gebogene Gehäuse, Blenden und Halterungen aus dünnem Stahl oder Aluminium.

Innovationen und Zukunft

Die Welt des Biegens und Kantens entwickelt sich kontinuierlich. Neue Technologien sorgen für effizientere Prozesse, bessere Qualitätskontrolle und größere Flexibilität.

- Servoelektrische Abkantpressen und Sensorik: Moderne servoelektrische Pressen arbeiten leiser und energieeffizienter als hydraulische Maschinen, während integrierte Messsysteme den Biegewinkel in Echtzeit erfassen und Abweichungen automatisch korrigieren.

- Digitale Zwillinge und Simulation: Virtuelle Modelle berechnen Federwege und Spannungen, sodass Konstruktionen optimiert werden können, bevor das erste Blech gebogen wird.

- Automatisierung und Cobots: Robotersysteme beladen, wenden und entnehmen Bauteile. Sie übernehmen monotone Arbeiten, erhöhen die Prozesssicherheit und sind auch bei mittleren Losgrößen wirtschaftlich.

- Nachhaltige Materialien und Recycling: Leichtbau, recycelte Metalle und optimierte Zuschnittpläne sparen Ressourcen. GEMTEC arbeitet mit Partnern zusammen, um Verschnitt zu reduzieren und Materialkreisläufe zu schließen.

Mit diesen Entwicklungen wächst das Spektrum der Möglichkeiten. Unternehmen, die frühzeitig investieren, sichern sich langfristig Wettbewerbsvorteile. GEMNTEC beobachtet diese Trends, schult Mitarbeiter und modernisiert kontinuierlich den Maschinenpark.

Zusammenarbeit mit GEMTEC – Ihre Vorteile

Als Spezialist für Metallbearbeitung bietet GEMTEC mehr als das reine Abkanten. Die Kombination aus Erfahrung, moderner Technik und umfassendem Service macht uns zu einem zuverlässigen Partner für vielfältige Projekte.

- Ganzheitliche Beratung: Wir analysieren Ihr Projekt ganzheitlich, beraten zu Werkstoffen und Geometrien und schlagen Optimierungen vor. GEMTEC bringt Know‑how aus verschiedenen Branchen ein, um die beste Lösung zu finden.

- Modernster Maschinenpark: Unsere CNC‑Abkantpressen, Schwenkbiegemaschinen und Rundbiegemaschinen sind auf dem neuesten Stand. Sie werden ergänzt durch Laser‑ und Plasmaschneider, Zerspanungsanlagen und Oberflächentechnik. So entstehen komplette Baugruppen ohne Schnittstellen.

- Qualifizierte Mitarbeiter: Erfahrene Fachkräfte programmieren Maschinen, richten Werkzeuge ein und überwachen den Prozess. Schulungen und Zertifizierungen sorgen dafür, dass wir auch anspruchsvolle Normen erfüllen.

- Flexibilität bei Losgrößen: Ob Einzelstück, Kleinserie oder Großauftrag – GEMTEC skaliert die Fertigung und passt sich Ihrem Bedarf an. Kurze Rüstzeiten und modulare Vorrichtungen ermöglichen wirtschaftliche Produktion auch bei wechselnden Stückzahlen.

- Montage und After‑Sales: Wir übernehmen die Endmontage vor Ort und bleiben auch nach der Auslieferung Ihr Ansprechpartner für Modernisierung, Reparatur und Erweiterungen.

Durch diese Kombination aus Technik, Know‑how und Service sichern wir die Qualität Ihrer Produkte und unterstützen Sie dabei, neue Projekte erfolgreich umzusetzen.

Das Biegen und Abkanten von Blechen ist mehr als nur das Umformen eines Materials – es ist ein Zusammenspiel von Präzision, Erfahrung und moderner Technik. Laserpräzision bei Zuschnitten schafft die Basis für passgenaue Kanten; CNC‑Abkantpressen formen diese zu funktionalen Bauteilen. Um perfekte Ergebnisse zu erzielen, müssen Materialeigenschaften, Biegeradien, Lochabstände und Federwege berücksichtigt werden. Mit einem erfahrenen Partner wie GEMTEC profitieren Sie von Beratung, Prototyping, Serienfertigung und Montage aus einer Hand. So entstehen Baugruppen, die funktional, ästhetisch und wirtschaftlich überzeugen.

Häufig gestellte Fragen (FAQ)

Was unterscheidet Schwenkbiegen vom Luftbiegen?

Beim Schwenkbiegen bewegt ein Arm das Werkstück um einen festen Radius. Dieses Verfahren ist besonders schonend für Oberflächen und eignet sich für lange, dünne Bleche. Luftbiegen arbeitet mit einer V‑förmigen Matrize und ermöglicht unterschiedliche Winkel, erfordert aber eine größere Rückfederungsberechnung.

Welche Rolle spielt die Walzrichtung des Bleches?

Die Walzrichtung beeinflusst das Biegeverhalten. Biegt man quer zur Walzrichtung, sind kleinere Radien möglich. Bei einer Biegung entlang der Walzrichtung steigt die Gefahr von Rissen. Eine entsprechende Ausrichtung im Zuschnitt verhindert Probleme.

Wie wähle ich den richtigen Biegeradius?

Als grober Richtwert gilt, dass der Innenradius mindestens das 1,5‑ bis 2‑fache der Blechdicke betragen sollte. Bei hochfesten Stählen und Edelstählen sind größere Radien sinnvoll, bei weichen Legierungen wie Aluminium können geringfügig kleinere Radien angesetzt werden. GEMTEC hilft bei der Berechnung.

Lohnt sich die Investition in Prototypen?

Ja. Prototypen decken mögliche Schwachstellen in der Konstruktion auf. Federwege, Spannungen und Passgenauigkeit lassen sich überprüfen. Korrekturen in dieser Phase sind günstiger als Nacharbeiten in der Serie. GEMTEC bietet schnelle Prototypenfertigung und Serienüberführung.

Warum GEMTEC als Partner wählen?

GEMTEC vereint Beratung, Zuschnitt, Biegen, Schweißen, Zerspanung und Oberflächenveredelung unter einem Dach. Sie erhalten Baugruppen aus einer Hand, sparen Zeit und reduzieren Schnittstellen. Unsere Erfahrung, unser moderner Maschinenpark und unsere Flexibilität sorgen dafür, dass Ihre Projekte erfolgreich umgesetzt werden.