Rundbiegen von Blechen: Präzision in der Blechumformung

Das Rundbiegen von Blechen ermöglicht hochpräzise Zylinder, konische Übergangsstücke (Konen) und Halbschalen – unverzichtbare Bauteile im Maschinen- und Anlagenbau. Bei GEMTEC formen wir Bleche mit modernster Technik maßgenau rund und kombinieren diesen Prozess mit Laserschneiden, CNC-Biegen, MIG/MAG/WIG-Schweißen und Baugruppenmontage, um Ihnen komplette, einbaufertige Lösungen aus einer Hand zu liefern.

Rundbiegen von Blechen: Präzision in der Blechumformung für Industrie und Maschinenbau

In der industriellen Blechbearbeitung sorgt das Rundbiegen von Blechen dafür, dass aus flachen Blechteilen präzise runde Komponenten entstehen. Konstrukteure, Produktionsleiter und technische Einkäufer im Maschinenbau, Anlagenbau und der Fertigungsindustrie wissen: Nur mit exakter Rundbiegung lassen sich Zylinder, konische Übergangsstücke (Konen) oder Halbschalen herstellen, die perfekt passen und höchsten Anforderungen genügen.

Wir erklären Ihnen in diesem Artikel, wie der Rundbiege-Prozess funktioniert, nennen praktische Anwendungsbeispiele und zeigen die Vorteile präzise gebogener Bleche für Ihre Projekte. Außerdem erfahren Sie, wie GEMTEC als Ihr Partner im Raum Berlin-Brandenburg das Rundbiegen mit Laserschneiden, CNC-Biegen, MIG/MAG/WIG-Schweißen, Laser-Schweißen und Baugruppenmontage verknüpft – für komplette Lösungen aus einer Hand.

Rundbiegen von Blechen – Grundlagen und Verfahren

Rundbiegen (auch Walzbiegen genannt) ist ein Umformverfahren, bei dem ein Blech durch mechanisches Walzen in eine gebogene Form gebracht wird. Auf speziellen Rundbiegemaschinen mit mehreren Walzen wird das Metall schrittweise plastisch verformt, bis der gewünschte Radius erreicht ist. Die Formenvielfalt ist groß: Neben Rohren bzw. Zylindern können so auch Halbschalen, Übergangsstücke (konische Formen) und Ringe erzeugt werden. Im Gegensatz zum Abkanten (Biegen in geraden Winkeln oder in Segmenten) entsteht beim Rundbiegen ein durchgängiger, glatter Radius – ideal für Bauteile, die eine nahtlose Rundung erfordern.

Moderne Rundbiegemaschinen sind häufig CNC-gesteuert, was eine hohe Wiederholgenauigkeit und effiziente Serienfertigung ermöglicht. Die Maschine besteht typischerweise aus drei oder vier gehärteten Walzen, zwischen denen das Blech hindurchgeführt wird. Durch Einstellen des Walzenabstands und -drucks wird das Material Stück für Stück gebogen, bis es die gewünschte Krümmung aufweist. Je nach Maschinentyp können sogar wechselnde Radien (z.B. für elliptische oder konische Formen) in einem Werkstück realisiert werden. Wichtig ist, dass unterschiedliche Materialien und Blechdicken angepasste Einstellungen erfordern: Dünne Alubleche verhalten sich anders als dicke Stahlbleche, da Faktoren wie Rückfederung (Elastizität) berücksichtigt werden müssen.

Die maximal erreichbare Blechstärke und -länge beim Rundbiegen hängt von der Leistungsfähigkeit der Maschine ab. Typische CNC-Biegemaschinen im Feinblechbereich können Bleche bis ca. 3–6 mm Dicke präzise runden. Für größere Materialstärken (z.B. 10, 20 mm oder mehr) sind spezielle, sehr robuste Rundwalzen nötig, wie sie beim Behälter- oder Kesselbau eingesetzt werden. Grundsätzlich gilt: Je dicker und fester der Werkstoff, desto höher muss die Presskraft der Walzen sein, um einen bestimmten Radius zu erzielen. Bei sehr kleinen Radien oder extremen Formen kann es vorkommen, dass man auf ergänzende Techniken zurückgreift – etwa ein Vorbiegen der Blechkanten oder das segmentweise Biegen mittels Abkantpresse – um das gewünschte Ergebnis zu erreichen. Doch im Normalfall liefert das Walzenrundbiegen die materialschonendste und gleichmäßigste Methode, um Bleche in Form zu bringen. Da es sich um eine Kaltumformung handelt, bleibt die Materialfestigkeit dabei weitgehend erhalten – ein weiterer Vorteil dieses Verfahrens.

3-Walzen- vs. 4-Walzen-Rundbiegemaschinen

In der Praxis kommen unterschiedliche Maschinentypen zum Einsatz. Bei einer typischen Drei-Walzen-Rundbiegemaschine (auch Pyramidendrehmaschine genannt) sind zwei Walzen fixiert und eine Walze wird verstellbar gegen das Blech gedrückt. Diese Bauart erfordert oft, dass die Blechenden separat vorgebogen werden, da am Anfang und Ende des Blechs kein voller Walzkontakt besteht. Eine Vier-Walzen-Rundbiegemaschine besitzt hingegen zwei bewegliche Walzen (oben und unten versetzt angeordnet). Hier wird das Blech von beiden Seiten eingespannt, sodass auch die Enden während des Biegevorgangs automatisch vorgebogen werden können. Dadurch bietet die 4-Walzen-Technik meist eine höhere Präzision und weniger manuellen Aufwand, insbesondere bei dickeren Blechen. Für sehr dünne Bleche existieren außerdem Zwei-Walzen-Maschinen, bei denen ein gummierter Gegenhalter das Blech an eine zentrale Walze presst – ideal für Kleinteile und kleine Radien, jedoch in der Industrie eher selten im Einsatz.

Zylinder, Konen und Halbschalen – typische Anwendungen im Maschinenbau

Rundgebogene Bleche finden sich in unzähligen Anwendungen der Industrie. Überall dort, wo Bauteile mit runder Geometrie gebraucht werden, spielt das Rundbiegen seine Stärken aus. Insbesondere im Maschinen- und Anlagenbau sowie verwandten Branchen begegnen Ihnen oft folgende Formen:

- Zylindrische Bauteile: Dazu zählen Rohre, Tanks, Behälter und Trommeln. Beispielsweise werden für Druckbehälter oder Silos flache Bleche zu Zylindern gerundet und anschließend verschweißt. Auch Rohrleitungen großen Durchmessers oder Filtergehäuse bestehen aus rundgebogenen Blechen.

- Konische Bauteile (Übergangsstücke): Konen sind trichterförmige Werkstücke, die zwei unterschiedliche Durchmesser verbinden – etwa als Reduzierstück in einer Rohrleitung oder Trichteraufsatz auf einem Behälter. Solche konischen Rundungen zählen zu den anspruchsvollsten Biegeteilen, da das Verhältnis von kleinem zu großem Durchmesser und die Materialdicke die Biegeprozesse erschweren können. Mit dem richtigen Know-how lassen sich jedoch auch komplexe Konen präzise fertigen.

- Halbschalen: Halbzylindrische Schalen werden z.B. als Gehäusehälften, Abdeckungen oder groß dimensionierte Rohrschellen verwendet. In Motoren dienen Halbschalen etwa als Lagerschalen (Gleitlager). Im Anlagenbau werden sehr große runde Behälter manchmal in Segmenten (Halbschalen oder Viertelschalen) gefertigt, die vor Ort zu einem vollständigen Zylinder zusammengefügt werden.

- Ringe und Segmentbögen: Durch Rundbiegen lassen sich auch ringförmige Bauteile herstellen, wie Verstärkungsringe, Flansche oder Ringsegmente. Mehrere gebogene Segmente können zu einem Ring oder zu großen runden Strukturen zusammengeschweißt werden, falls das Bauteil zu groß für eine einteilige Fertigung ist.

Diese Beispiele verdeutlichen, wie vielfältig das Rundbiegen in der Praxis zum Einsatz kommt. Ob in der Lebensmittelindustrie (z.B. Mischbehälter), in der Energietechnik (Kessel und Rohrleitungen) oder im Bühnenbau (runde Traversensegmente) – präzise gerundete Blechteile sind oft ein zentraler Bestandteil der Konstruktion.

Vorteile präzise rundgebogener Bleche

Warum ist Präzision beim Rundbiegen so wichtig? Hier einige der wesentlichen Vorteile, wenn Bleche exakt und fachgerecht rundgebogen werden:

- Maßhaltigkeit und Passgenauigkeit: Ein präzise gebogenes Bauteil hat genau den vorgesehenen Durchmesser und Rundlauf. Dadurch passt es ohne Nacharbeit in die geplante Konstruktion – Deckel, Böden oder Anschlüsse fluchten perfekt. Das erspart zeitaufwändiges Nacharbeiten und garantiert die Funktionsfähigkeit (und z.B. Dichtigkeit bei Behältern). Bei rotierenden Bauteilen gewährleistet ein präziser Rundlauf zudem einen vibrationsfreien Betrieb.

- Weniger Schweißnähte: Wo immer möglich, ist es vorteilhaft, ein rundes Bauteil aus einem Stück Blech zu fertigen statt aus mehreren Segmenten. Jede zusätzliche Schweißnaht bedeutet einen potentiellen Schwachpunkt und höheren Prüfaufwand. Durch Rundbiegen lässt sich die Anzahl der Verbindungen minimieren, was die strukturelle Integrität erhöht und zugleich die Fertigungskosten senkt. Zudem verringert jede eingesparte Naht das Risiko von Verzug oder Undichtigkeiten im späteren Einsatz.

- Hohe Stabilität: Zylindrische und runde Formen können Druck und Belastungen oft besser widerstehen als eckige Konstruktionen. Beispielsweise verteilt sich in einem runden Behälter der Innendruck gleichmäßig auf die Wandung, ohne Ecken, die Spannungsspitzen verursachen. Präzise gebogene Bleche tragen so zu einer höheren Festigkeit und Langlebigkeit der Produkte bei. Auch zyklische Belastungen und Vibrationen werden von runden Strukturen besser verkraftet, da keine Ecken mit Kerbwirkung vorhanden sind.

- Ästhetik und Funktion: Rundungen haben nicht nur technisch, sondern auch optisch Vorteile. Eine gleichmäßig gerundete Verkleidung oder ein Gehäuse wirkt hochwertig und ansprechend. Zudem können Strömungen von Gasen oder Flüssigkeiten in runden Behältern und Rohren gleichmäßiger fließen (keine Kanten, an denen Verwirbelungen entstehen). Präzise Rundungen stellen sicher, dass es weder sichtbare Knicke noch Abweichungen im Radius gibt – ein Qualitätsmerkmal für anspruchsvolle Kunden.

- Wirtschaftlichkeit in der Serie: Mit modernen CNC-Rundbiegemaschinen lassen sich gleiche Teile immer wieder mit gleicher Genauigkeit produzieren. Die hohe Wiederholgenauigkeit führt zu geringeren Ausschussquoten. Zudem ist das Rundbiegen bei passenden Stückzahlen schneller und kostengünstiger, als viele Einzelbleche zu Schalen zusammenzusetzen. Insbesondere bei mittleren und größeren Serien zahlt sich ein stabiler Rundbiegeprozess aus.

- Größere Designfreiheit: Rundbiegen erlaubt die Fertigung von Formen, die mit herkömmlichen Kantteilen nicht erreichbar wären. Komplexe Kurven, elliptische Querschnitte oder nahtlos gerundete Gehäuse lassen sich realisieren – das eröffnet Ihnen neue konstruktive und ästhetische Möglichkeiten.

Zusammengefasst profitieren Sie von maßhaltigen, stabilen und optisch einwandfreien Bauteilen, wenn das Rundbiegen professionell durchgeführt wird. Gerade im anspruchsvollen Maschinenbau können diese Vorteile den Unterschied zwischen einer guten und einer perfekten Lösung ausmachen.

Vom Blech zum Zylinder: Der Rundbiege-Prozess Schritt für Schritt

Wie läuft nun die Fertigung eines rundgebogenen Blechteils in der Praxis ab? Im Folgenden ein Überblick über die typischen Prozessschritte – vom flachen Blechzuschnitt bis zum fertigen Bauteil:

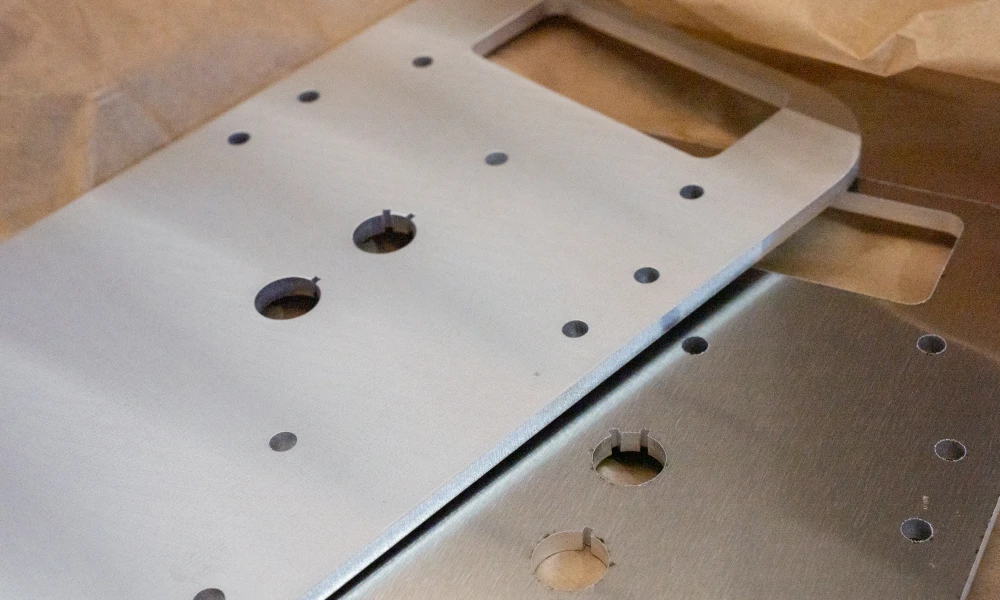

- Zuschnitt des Blechs (Laserschneiden): Am Anfang steht das präzise Zuschneiden des flachen Blechs. Mit Laserzuschnitt (oder alternativ Plasmaschneiden, Stanzen etc.) wird das Blech auf Maß geschnitten. Bereits hier werden alle erforderlichen Konturen, Löcher oder Aussparungen eingebracht, da dies im flachen Zustand am einfachsten ist. Die Kanten können bei Bedarf auch mit einer Fase versehen werden, um später eine saubere Schweißnaht vorzubereiten.

- Einrichten der Rundbiegemaschine: Das geschnittene Blech wird nun in die Rundbiegemaschine eingelegt. Die Walzenabstände und der gewünschte Radius werden entsprechend Materialstärke und Ziel-Durchmesser eingestellt. Gegebenenfalls führt man zunächst ein Anbiegen der Enden durch, damit keine flachen Endstücke stehen bleiben – vor allem bei kürzeren Blechen oder eng tolerierten Zylindern ist ein Vorbiegen der Kanten sinnvoll.

- Rundbiegen des Blechs: Jetzt beginnt der eigentliche Walzvorgang. Das Blech läuft mehrmals zwischen den Walzen hindurch. Schrittweise wird der Walzenabstand verringert (bei Drei-Walzen-Maschinen) bzw. die Zustellwalze bewegt, bis das Blech die vorgesehene Krümmung erreicht. Erfahrene Fachkräfte und CNC-Steuerungen sorgen dafür, dass der Prozess gleichmäßig verläuft und das Werkstück nicht überdehnt oder ungleichmäßig gebogen wird. Am Ende dieses Schritts liegt das Blech als offene runde Form vor – im Prinzip wie ein nicht geschlossener Ring oder Zylinder.

- Schweißen der Naht: Soll ein geschlossener Zylinder oder Konus entstehen, werden nun die beiden freien Enden des gebogenen Blechs passgenau zusammengefügt und verschweißt. Abhängig vom Material und der Blechdicke kommen hier Schweißverfahren wie MIG/MAG (Metall-Schutzgasschweißen) oder WIG (TIG, Wolfram-Inertgasschweißen) zum Einsatz, um eine feste, dichte Naht zu erzeugen. Eine sorgfältige Nahtvorbereitung und fixierte Ausrichtung sind entscheidend, damit der Zylinder rund bleibt und die Schweißnaht qualitativ einwandfrei ist. Nach dem Schweißen wird die Naht ggf. plan geschliffen oder nachbehandelt, damit sie kaum sichtbar ist und keine Unebenheiten verursacht.

- Nachbearbeitung und Montage: Im letzten Schritt folgen alle weiteren Bearbeitungen, die für das fertige Bauteil erforderlich sind. Dazu kann das Abkanten zusätzlicher Blechteile gehören (z.B. das Biegen von Befestigungslaschen oder Verstärkungsringen), die anschließend an den rundgebogenen Körper angeschweißt werden. Auch Gewinde können jetzt geschnitten oder Montagebohrungen eingebracht werden. Wenn gewünscht, erhält die Oberfläche eine Behandlung – etwa Oberflächenveredelung durch Lackieren, Pulverbeschichtung oder Verzinken, um Korrosionsschutz und eine ansprechende Optik sicherzustellen. Abschließend kann das rundgebogene Bauteil in eine Baugruppe integriert werden (Baugruppenmontage), indem es mit anderen Komponenten (Flanschen, Deckeln, Halterungen etc.) zu einer funktionsfähigen Einheit zusammengestellt wird. Zu guter Letzt prüfen wir die Maßhaltigkeit (Durchmesser, Rundheit, Höhe) und die Qualität aller Verbindungen, bevor das Teil an den Kunden ausgeliefert wird.

Natürlich können je nach Projekt einzelne Schritte entfallen oder zusätzlich nötig sein – beispielsweise das Wärmebehandeln eines sehr dicken Blechs vor dem Biegen, oder das mechanische Kalibrieren des Zylinders nach dem Schweißen, um letzte Zehntelmillimeter Genauigkeit herauszuholen. Grundsätzlich zeigt der Ablauf aber: Rundbiegen ist meist Teil einer Prozesskette, die mit dem Zuschnitt beginnt und mit einem einbaufertigen Bauteil endet.

Alles aus einer Hand bei GEMTEC in Berlin/Brandenburg

Die GEMTEC GmbH vereint all diese Fertigungsschritte unter einem Dach. Als in Berlin-Brandenburg ansässiges Unternehmen treibt GEMTEC die regionale Industrie voran und bietet Kunden einen umfassenden Service. Vom ersten Entwurf und der Laserbearbeitung des Ausgangsmaterials über das fachgerechte Rundbiegen bis hin zu Schweißarbeiten und Endmontage bekommen Sie bei uns alles aus einer Hand.

Konkret decken wir sämtliche relevanten Verfahren intern ab: Laserschneiden für präzise Zuschnitte, CNC-Biegen (Abkanten) für zusätzliche Kantprofile, professionelles MIG/MAG/WIG-Schweißen für dauerhafte Verbindungen, sowie Oberflächenveredelung nach Wunsch (z.B. Pulverbeschichtung oder Verzinken). Am Ende steht unsere Baugruppenmontage, in der wir alle Komponenten zu Ihrer fertigen Maschine oder Anlage zusammenfügen – inklusive Prüfung und Qualitätssicherung. Auch Prototyping und Kleinserien setzen wir flexibel für Sie um, damit Sie neue Konstruktionen erst erproben und optimieren können, bevor sie in die Großserie gehen.

Ein Beispiel aus der Praxis verdeutlicht den Ablauf: Für einen Kunden im Anlagenbau haben wir kürzlich einen komplexen Filterbehälter gefertigt. Ein großformatiges Edelstahlblech (ca. 5 mm Dicke) wurde zunächst per Laser exakt mit allen benötigten Öffnungen und Konturen zugeschnitten. Anschließend haben wir es auf unserer 4-Walzen-Anlage zum Zylinder gerundet und die Stoßkante mittels WIG-Schweißens geschlossen. Danach wurden Verstärkungsringe und Anschlussstutzen angebracht. Abschließend haben wir den Behälter innen und außen oberflächenbehandelt (Glasperlenstrahlen) und als einbaufertige Baugruppe ausgeliefert. Der Kunde erhielt so einen komplett fertigen Behälter, ohne selbst mehrere Dienstleister koordinieren zu müssen.

Für Sie als Kunden bedeutet dieses breite Leistungsspektrum kurze Kommunikationswege, schnelle Durchlaufzeiten und höchste Qualitätssicherung. Unsere Fachleute aus unterschiedlichen Bereichen arbeiten Hand in Hand – so greifen Laserschneiden, Rundbiegen, Schweißen und Montage perfekt ineinander. Sie haben einen zentralen Ansprechpartner bei GEMTEC, der Ihr Projekt betreut und dafür sorgt, dass jedes Teil zum richtigen Zeitpunkt am richtigen Ort ist. Durch diese abgestimmte Prozesskette können wir effizient produzieren und selbst anspruchsvolle Vorhaben termintreu umsetzen. Jeder Fertigungsschritt unterliegt dabei strengen Qualitätskontrollen – von der Maßprüfung des Laserzuschnitts bis zur Endabnahme der geschweißten Baugruppe.

Mit über 25 Jahren Erfahrung und einem modernen Maschinenpark (u.a. CNC-gesteuerte Biegemaschinen von ZOPF und KNUTH) sind wir Ihr kompetenter Partner für rundgebogene Bleche und Metallbau in Berlin, Brandenburg und darüber hinaus. Ob Einzelstück, Serie oder Sonderkonstruktion – wir liefern maßgeschneiderte, qualitativ hochwertige Lösungen, die Ihren Anforderungen gerecht werden. Sprechen Sie uns gern frühzeitig in der Planungsphase an: Unsere Ingenieur*innen unterstützen Sie dabei, Ihr Bauteil fertigungsgerecht auszulegen, damit beim Rundbiegen und den folgenden Schritten alles reibungslos klappt.

Rundbiegen von Blechen bringt Präzision in jede Konstruktion

Das Rundbiegen von Blechen ist eine Schlüsseltechnologie der modernen Metallbearbeitung. Es ermöglicht die Fertigung von hochpräzisen, runden Bauteilen – von druckfesten Zylindern über passgenaue Konusse bis zu ästhetisch anspruchsvollen Gehäuse-Halbschalen. Präzise rundgebogene Bleche überzeugen durch Maßhaltigkeit, Stabilität und eine saubere Optik. Im Maschinen- und Anlagenbau sind sie daher unverzichtbar, wenn es um Qualität und Langlebigkeit geht.

Durch die Kombination des Rundbiegens mit ergänzenden Verfahren wie Laserschneiden, Abkanten, Schweißen und Montage aus einer Hand kann GEMTEC komplette Lösungen anbieten, die exakt auf die Bedürfnisse der Industrie zugeschnitten sind. Sie profitieren von einbaufertigen Komponenten, die ohne weitere Nacharbeit in Ihre Konstruktionen passen. Präzise rundgebogen – so präsentieren sich Blechteile, die mit unserem Know-how gefertigt wurden, und stehen bereit, Ihre Projekte in Berlin, Brandenburg und weltweit zum Erfolg zu führen. Wenn Sie einen zuverlässigen Partner für das Rundbiegen von Blechen und die weitergehende Blechbearbeitung suchen, steht GEMTEC Ihnen mit Erfahrung und modernster Technik jederzeit zur Seite.

Häufige Fragen zum Rundbiegen von Blechen

Was versteht man unter dem Rundbiegen von Blechen?

Unter Rundbiegen von Blechen versteht man ein Umformverfahren, bei dem flache Metallbleche mithilfe von Walzen in eine runde Form gebogen werden. Man spricht dabei auch vom Rundwalzen oder Walzrunden. Dabei entstehen Bauteile mit durchgängig gekrümmter Gestalt, beispielsweise Rohre, Zylinder oder Ringsegmente. Das Blech wird in einer Rundbiegemaschine so lange über die Walzen geführt, bis der gewünschte Radius erreicht ist.

Welche Bauteile werden durch Rundbiegen hergestellt?

Typische Bauteile aus rundgebogenem Blech sind zylindrische Formen wie Rohre, Behälter und Silos. Ebenso lassen sich konische Übergangsstücke (Konen) fertigen, die zwei Durchmesser verbinden. Auch Halbschalen (halbzylindrische Schalen) und ringförmige Elemente zählen zu den häufig hergestellten Formen. Im Grunde alle Komponenten, die einen runden Querschnitt oder eine kreisförmige Kontur erfordern, können durch Rundbiegen realisiert werden.

Welche Vorteile bietet präzises Rundbiegen im Maschinenbau?

Präzise rundgebogene Blechteile bieten eine hohe Passgenauigkeit und Maßhaltigkeit – sie fügen sich nahtlos in Konstruktionen ein, ohne Nacharbeit. Außerdem sind runde Formen oft stabiler und gleichmäßiger belastbar als eckige. Ein großer Vorteil ist auch, dass durch Rundbiegen weniger Einzelteile und Schweißnähte nötig sind, was die Festigkeit erhöht und potenzielle Leckagen reduziert. Nicht zuletzt sehen sauber gerundete Bauteile professionell aus und erfüllen höchste Qualitätsansprüche.

Wie läuft der Prozess beim Rundbiegen von Blechen ab?

Der Prozess beginnt mit dem Zuschneiden des flachen Blechs (zum Beispiel per Laserschneiden), um die exakten Abmessungen und Konturen zu erhalten. Anschließend wird das Blech in einer Rundbiegemaschine schrittweise über mehrere Walzen in Form gebracht, bis der gewünschte Radius erreicht ist. Soll ein geschlossener Zylinder entstehen, werden die Enden des gebogenen Blechs anschließend durch Schweißen verbunden. Nach dem Rundbiegen folgen oft noch weitere Arbeitsschritte wie Schweißnahtbearbeitung, eventuelle Oberflächenveredelung und die Montage des fertigen Bauteils.

Welche Materialien und Blechstärken kann man rundbiegen?

Rundbiegen ist für viele Metallwerkstoffe geeignet – gängig sind Baustahl, Edelstahl, Aluminium sowie Buntmetalle wie Kupfer oder Messing. Die maximal biegbaren Blechstärken hängen von der Leistungsfähigkeit der Maschine und der Materialfestigkeit ab. In der Feinblechfertigung lassen sich typischerweise Bleche bis etwa 3–6 mm Stärke problemlos rundbiegen. Spezialisierte Maschinen (z.B. im Behälterbau) können aber auch deutlich dickere Bleche – von 20 mm, 50 mm oder mehr – zu Zylindern und Ringen walzen. Darüber hinaus ist die maximal mögliche Breite des Blechs (und damit die Höhe eines Zylinders) durch die Maschinenabmessungen begrenzt – übliche Anlagen bieten Walzbreiten von etwa 1 bis 3 Metern, während Spezialmaschinen auch darüber hinausgehen können. Entscheidend ist, dass Maschine und Werkzeug auf die Materialdicke abgestimmt sind, um saubere Ergebnisse zu erzielen.

Was ist der Unterschied zwischen Rundbiegen und Abkanten?

Beim Abkanten wird ein Blech entlang einer geraden Linie in einem bestimmten Winkel gebogen, meist mit einer Abkantpresse. Das Rundbiegen hingegen formt das Blech über Walzen in einen kontinuierlichen Radius. Für zylindrische oder ringförmige Bauteile ist Rundbiegen ideal, da es eine gleichmäßige Kurve ohne die stufigen Kanten eines Abkantprozesses erzeugt.

Wie wird die Qualität beim Rundbiegen geprüft?

Fachbetriebe stellen sicher, dass Maßhaltigkeit und Rundheit des Werkstücks nach dem Biegen stimmen. Dazu wird der Durchmesser an mehreren Stellen gemessen und mit der Vorgabe verglichen. Auch die Schweißnaht eines geschlossenen Zylinders wird visuell und ggf. mit Dichtigkeitsprüfungen kontrolliert. So ist gewährleistet, dass das rundgebogene Bauteil den Qualitätsanforderungen entspricht. In der Regel liegen die Maßtoleranzen beim Rundbiegen im Bereich weniger Millimeter, abhängig vom Durchmesser und den Anforderungen.