Edelstahl Platte nach Maß – Material und Oberflächen

Eine Edelstahl Platte nach Maß ermöglicht passgenaue Konstruktionen für Maschinenbau, Architektur und Hygienebereiche. Der Artikel erklärt, welche Legierungen (304, 316, 430) es gibt, wie die Materialstärke und Toleranzen festgelegt werden und welche Oberflächenfinishs – von matt (2B) über gebürstet bis hochglanzpoliert – verfügbar sind. Zudem erfahren technische Einkäufer, wie Pulverbeschichtung oder Passivierung den Korrosionsschutz beeinflussen, welche Konstruktionsregeln bei Ausschnitten und Bohrungen gelten und welche Prüfverfahren die Qualität sichern. Checklisten und FAQ erleichtern die Bestellung.

Warum maßgefertigte Edelstahlplatten?

In vielen Industrien ist eine Edelstahl Platte nach Maß unverzichtbar. Standardformate aus dem Handel passen nicht immer zu individuellen Konstruktionen, und ungeeignete Materialien können Korrosion, Verzug oder Funktionsprobleme verursachen. Maßgeschneiderte Platten bieten dagegen die Möglichkeit, genau die Abmessungen, Legierungen und Oberflächen zu wählen, die für den jeweiligen Einsatzbereich optimal sind. Ob Hygiene in der Lebensmittelindustrie, Konstruktionen im Maschinenbau, Gestelle im Labor oder Cladding im Fassadenbau – die Kombination aus rostfreiem Grundwerkstoff, definierter Dicke, präziser Zuschnitte und passendem Finish entscheidet über die Lebensdauer und Wirtschaftlichkeit eines Projekts. Dieser Artikel vermittelt, wie Sie die geeignete Edelstahlgüte bestimmen, welche Toleranzen einzuhalten sind, wie Sie Oberflächen gezielt auswählen und welche Beschichtungen Sinn ergeben.

Grundlagen der Werkstoffwahl

Bedeutung der Legierung

Edelstahl ist ein Sammelbegriff für korrosionsbeständige Stähle. Die genaue Zusammensetzung bestimmt Korrosionsverhalten, Festigkeit und Bearbeitbarkeit. Die Auswahl der Legierung für eine Edelstahl Platte nach Maß sollte daher nicht nur nach dem Preis, sondern nach den Umgebungsbedingungen und der mechanischen Belastung erfolgen:

- Austenitische Stähle (z. B. 304/1.4301 und 316/1.4401) sind wegen des hohen Chrom‑ und Nickelgehalts nicht magnetisch, lassen sich gut formen und bieten eine sehr gute allgemeine Korrosionsbeständigkeit. 304 enthält 17,5–19,5 % Chrom und 8–10,5 % Nickel. Als typischer Universalwerkstoff eignet er sich für Anlagenbau, Lebensmitteltechnik und Apparatebau. Die Zugfestigkeit von Blechen bis 8 mm liegt im Bereich 540–750 MPa, der Nachweis der Mindeststreckgrenze bei 230 MPa und die Mindestbruchdehnung bei 45 %. Für Platten von 8–75 mm Dicke liegen die Werte etwas niedriger, aber ebenfalls im Bereich 520–720 MPa Zugfestigkeit und 210 MPa Streckgrenze. Das macht 304 zu einer robusten, dennoch formbaren Wahl für viele Anwendungen.

- 316 – der „Marine‑Stahl“ besitzt zusätzlich 2–2,5 % Molybdän. Diese Ergänzung erhöht den Widerstand gegen Chloride und lokal begrenzte Korrosion erheblich. Die Zugfestigkeit von 316 liegt typischerweise bei 500–700 MPa, mit einer Streckgrenze ab 200 MPa und 40–45 % Dehnung. 316 wird deshalb bei Kontakt mit Seewasser, Tausalz, chlorhaltigen Medien oder in der chemischen Industrie verwendet.

- Ferritische Stähle, wie 430, enthalten wenig Nickel und sind magnetisch. Sie zeigen eine gute Korrosionsbeständigkeit in milden Umgebungen und sind kostengünstiger, erreichen aber geringere Festigkeiten. 430 weist eine Zugfestigkeit von etwa 430–600 MPa und eine Streckgrenze ab 205 MPa auf. Diese Güte eignet sich für dekorative Elemente, Küchengeräte oder Fahrzeugverkleidungen, wenn Magnetismus kein Problem ist.

Bei der Werkstoffwahl sollten Sie zusätzlich Aspekte wie Schweißbarkeit, Magnetismus, Temperaturbeständigkeit und Verfügbarkeit berücksichtigen. Für schwefelsäurehaltige Medien oder extreme Temperaturen können Duplex‑ oder hitzebeständige Stähle erforderlich sein.

Toleranzen und Normen

Edelstahlplatten werden nach verschiedenen europäischen Normen gefertigt. Für warmgewalzte Platten ab 3 mm gilt die EN 10029. Diese Norm unterscheidet Toleranzklassen A bis D. Bei einer nominalen Dicke von 3–5 mm beträgt die zulässige Abweichung in Klasse C –0 /+1,2 mm, in Klasse D –0,6 /+0,6 mm. Für dickere Platten steigen die Toleranzen entsprechend an. Die Norm verlangt, dass die Dicke mindestens 25 mm vom Rand entfernt gemessen wird, um den Einfluss von Rollkanten und Bearbeitungszonen auszuschließen.

Kaltgewalzte Bleche und Tafeln werden nach EN 10259 toleriert. Für Breiten bis 1250 mm liegen die Dicktoleranzen bei dünnen Blechen bis 1 mm zwischen ±0,03 mm und ±0,06 mm; bei 2,0–2,49 mm Dicke beträgt der zulässige Bereich ±0,10 mm, bei 3,0–3,99 mm ±0,14 mm. Die Längentoleranz bei Blechen bis 2000 mm Länge ist +5/–0 mm, bei längeren Tafeln wird ein Aufmaß von 0,25 % der Länge angesetzt. Eine Flachheitstoleranz von 10 mm auf 3000 mm gilt als Standard. Diese Werte bieten eine Orientierung für die realistische Spezifikation und sollten in der Anfrage genannt werden.

Plattendicken, Formate und Zuschnitte

Standardformate und Materialstärken

Edelstahlplatten werden üblicherweise in Standardbreiten von 1000 mm, 1250 mm und 1500 mm produziert. Die Standardlängen liegen bei 2000 mm, 2500 mm oder 3000 mm. Für kleine Serien oder Spezialprojekte liefern Service‑Center auch fix zugeschnittene Formate. Die Materialstärke reicht von 0,5 mm Blechen bis zu dicken Platten von 25 mm und mehr. Thin plates unter 3 mm sind meist kaltgewalzt und bieten eine gleichmäßige Oberfläche und enge Toleranzen, während dickere Platten warmgewalzt sind und eine raue Mill‑Oberfläche besitzen.

Bei der Planung einer Edelstahl Platte nach Maß sollten Sie folgende Faktoren beachten:

- Traglast und Steifigkeit – Dickere Platten bieten höhere Biegefestigkeit, erhöhen aber Gewicht und Kosten. Nutzen Sie statische Berechnungen, um die optimale Dicke zu bestimmen.

- Bearbeitungsfähigkeit – Dünne Bleche lassen sich gut biegen und ziehen; dicke Platten erfordern höhere Schnittkräfte und sind schwieriger zu formen.

- Verfügbarkeit und Preis – Während 2–10 mm dicke Tafeln in 304 oder 316 meist lagerhaltig sind, können sehr dünne Speziallegierungen oder extrem dicke Platten längere Lieferzeiten haben.

- Wärmeausdehnung – Austenitische Stähle haben eine Wärmeausdehnung von rund 17 × 10⁻⁶ K⁻¹ und dehnen sich beim Schweißen oder Temperaturwechsel aus. Planen Sie Fugen und Dehnungsausgleicher ein.

Schneidverfahren und Zuschnitt

Für die Herstellung maßgeschneiderter Platten stehen verschiedene Schneidverfahren zur Verfügung. Jedes Verfahren hat spezifische Vor‑ und Nachteile:

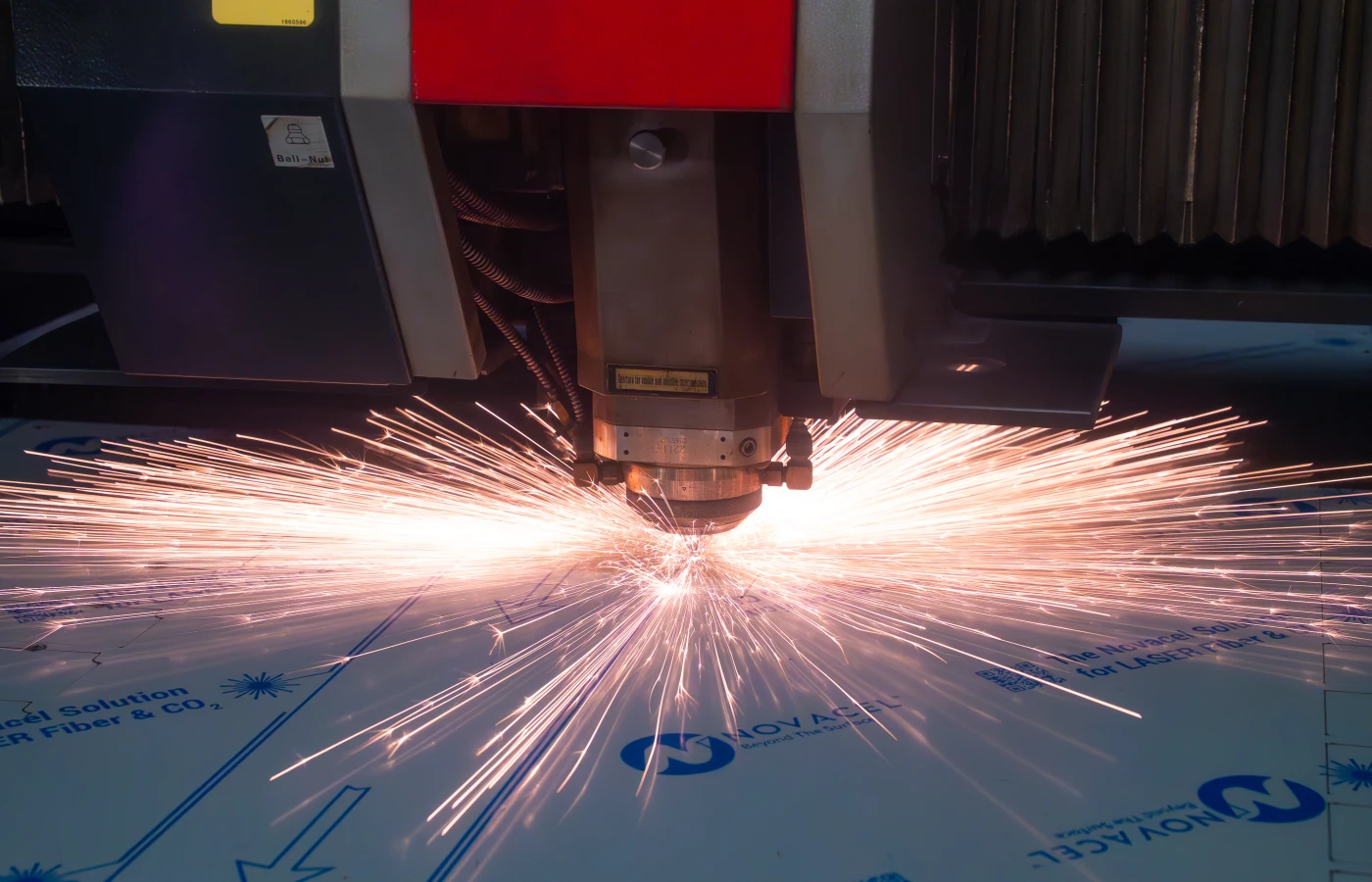

- Laserschneiden – Ein fokussierter Laserstrahl verdampft das Material mit hoher Präzision. Toleranzen von ±0,1 mm sind erreichbar. Das Verfahren eignet sich für Bleche bis etwa 20 mm Dicke, erzeugt eine schmale Wärmeeinflusszone und saubere Kanten.

- Wasserstrahlschneiden – Ein Hochdruckwasserstrahl mit Abrasivkorn schneidet Edelstahl ohne thermische Beeinflussung. Dadurch bleiben Gefüge und Oberflächen unverändert. Für Platten über 20 mm Dicke und empfindliche Legierungen ist dies ideal. Die Schnittgeschwindigkeit ist geringer als beim Laser.

- Plasmaschneiden – Ein ionisiertes Gas wird als Schneidstrahl genutzt. Dieses Verfahren ist schneller und wirtschaftlicher bei dicken Platten (bis 50 mm), erzeugt jedoch einen breiteren Schnittspalt und stärkere Aufhärtung der Schnittkante.

- Scheren oder Sägen – Für einfache Rechteckzuschnitte kleiner Dicken ist die Tafelschere wirtschaftlich. Die Toleranzen sind jedoch weniger präzise und es entstehen Verformungen an der Schnittkante.

Bei der Anfrage sollten Sie das gewünschte Verfahren, die zulässige Gratbildung und den Mindestschnittspalt angeben. Geben Sie auch an, ob Schutzfolie aufgebracht bleiben soll, um Oberflächenkratzern vorzubeugen.

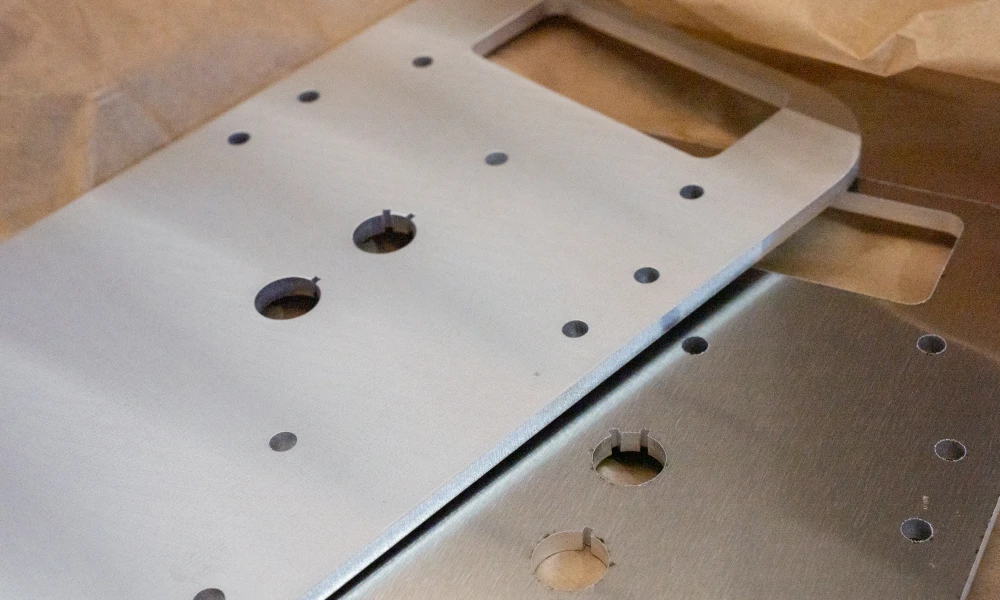

Konstruktionsregeln für Löcher und Ausbrüche

Die Gestaltung von Bohrungen, Langlöchern und Ausschnitten beeinflusst die Fertigungsqualität und die Lebensdauer der Platte. Allgemeine Regeln aus der Blechverarbeitung sind auch für Edelstahlplatten relevant:

- Mindestlochdurchmesser sollte mindestens der Materialstärke entsprechen. Für Stanzungen wird eine Mindestgröße von 1,2 × Blechdicke empfohlen, um Verformung und Gratbildung zu reduzieren. Kleinere Löcher können beim Laserschneiden möglich sein, erfordern aber gesonderte Toleranzangaben.

- Abstand von Löchern zur Plattenkante sollte mindestens zweifache Materialstärke betragen, damit das Material beim Schneiden oder Biegen nicht reißt.

- Abstand zwischen zwei Löchern – bei extrudierten (gezogenen) oder gewindefähigen Lochungen sollte der Abstand mindestens das Sechsfache der Blechdicke betragen.

- Biegeradius und Kantenvorbereitung – Der Mindestbiegeradius bei Edelstahl wird oft mit der Materialstärke gleichgesetzt. Bei stärkerem Material oder hohen Zugfestigkeiten sind größere Radien sinnvoll, um Rissbildung zu vermeiden. Entgraten und Verrunden der Kanten erhöht die Sicherheit und erleichtert spätere Beschichtungen.

Oberflächenvarianten: vom Werkfinish bis zur Politur

Mill Finishes (Werkfinish)

Edelstahlplatten werden nach dem Walzen pickiert und geglüht. Je nach Bearbeitungsschritt unterscheidet man verschiedene Mill Finishes:

- 1D/1C – warmgewalzt, wärmebehandelt und anschließend gepikkelt. Die Oberfläche ist grob, mit sichtbaren Walzspuren; sie wird für dicke Platten oder spätere mechanische Bearbeitung genutzt.

- 2D – kaltgewalzt, wärmebehandelt und gepickelt. Das Resultat ist eine mattgraue, glatte Oberfläche, die nur geringe Reflexionen zeigt. 2D eignet sich für industriell-technische Anwendungen, bei denen Optik unwichtig ist.

- 2B – kaltgewalzt, glühbehandelt, gepickelt und im Anschluss Skin-Pass zwischen hochglanzpolierten Walzen. Dadurch entsteht eine glatte, leicht reflektierende Oberfläche mit Rauheitswerten von circa 0,1–0,5 µm. 2B ist der weltweit am häufigsten eingesetzte Grundzustand und bildet die Basis für viele polierte oder gebürstete Finishes.

- 2R (BA) – ebenfalls kaltgewalzt, aber unter Sauerstoff‑freien Bedingungen hellgeglüht. Dieses bright-annealed Finish ist stark spiegelnd und hat eine Rauigkeit von 0,05–0,1 µm. Es eignet sich für hygienische Anlagen, Spiegelverkleidungen oder dekorative Anwendungen.

- 2H – wie 2D, jedoch kaltverfestigt (work‑hardened). Die zusätzliche Verfestigung erhöht die Festigkeit; die Oberfläche bleibt relativ glatt. 2H wird u. a. für Federn, Ketten oder hoch beanspruchte Teile eingesetzt.

Mechanisch bearbeitete Finishs

Wenn bestimmte optische oder funktionale Anforderungen bestehen, erfolgt eine mechanische Bearbeitung der Oberfläche. Sie entfernen Material durch Schleifen, Bürsten oder Polieren:

- 1G/2G – geschliffen: Die Oberfläche wird mit Schleifbändern bearbeitet. Das Ergebnis ist eine grobe, unidirektionale Struktur mit geringem Glanz. Hersteller legen den Rauheitswert bis etwa 1 µm individuell fest. Eingesetzt wird diese Oberfläche z. B. in Brauereien oder der Lebensmittelindustrie.

- 1J/2J – gebürstet: Durch Bürsten mit definiertem Schleifvlies entsteht eine feinere, unidirektionale Struktur mit typischen Rauheitswerten zwischen 0,2 und 1 µm. Dieses Finish wird in der Architektur und bei Haushaltsgeräten genutzt, weil es Kratzer weniger sichtbar macht.

- 1K/2K – satiniert: Feinste Schleifbänder oder Polierpasten erzeugen eine satinierte Oberfläche mit Rauheiten bis 0,5 µm. Sie kombiniert geringe Lichtreflexion mit edler Haptik und wird häufig für Fassaden, Handläufe und Möbel verwendet.

- 2P (spiegelpoliert): Mehrstufiges Polieren und Buffen mit Textilmops erzeugt eine hochglänzende, spiegelnde Oberfläche. Diese Oberflächen sind besonders pflegeleicht und werden für dekorative Elemente, Designobjekte und repräsentative Bauten eingesetzt.

Mustergewalzte und geprägte Finishs

Mustergewalzte Bleche erhalten durch Walzrollen mit eingeprägtem Muster eine strukturierte Oberfläche. Varianten wie 2M (einseitig gemustert) oder 2W (beidseitig gemustert) steigern die Steifigkeit und reduzieren optische Verzerrungen auf großen Flächen. Solche Platten eignen sich für Fassadenverkleidung oder Innenausbau.

Chemische Nachbehandlungen

Pickling (Beizen) entfernt durch Säuren wie Salz‑ oder Schwefelsäure Walzhaut und Anlauffarben nach dem Schweißen. Dieser Schritt ist notwendig, um eine homogene, passivierbare Oberfläche zu erzeugen.

Passivierung nutzt oxidierende Lösungen (meist Salpetersäure oder Citronensäure), um freie Eisenbestandteile abzutragen und eine Chromoxid‑Schutzschicht zu erneuern. Nach der Passivierung ist die Oberfläche deutlich korrosionsbeständiger. In aggressiven Umgebungen sollte jedes Bauteil nach dem Bearbeiten erneut passiviert werden. Die Norm ASTM A380 beschreibt gängige Verfahren.

Elektropolieren ist eine elektrochemische Abtragsmethode. Dabei werden wenige Mikrometer Material von der Oberfläche entfernt, wodurch Mikrospitzen geglättet werden. Das Ergebnis ist eine extrem glatte, glänzende Oberfläche, an der Schmutz kaum haftet und die Biokompatibilität erhöht. Elektropolieren wird für medizinische Geräte, Pharmazie‑Anlagen und Halbleitertechnik eingesetzt.

Beschichtungen: Pulverbeschichtung und Alternativen

Obwohl rostfreie Stähle ohne Anstrich korrosionsbeständig sind, verlangen einige Anwendungen zusätzliche Beschichtungen. Gründe können optische Gestaltung, zusätzlicher Abrieb‑ oder Chemikalienschutz oder die elektrische Isolation sein. Zwei gängige Optionen sind Pulverbeschichtung und organische Lacke.

Pulverbeschichtung auf Edelstahl

Pulverbeschichten ermöglicht eine dauerhaft farbige und robuste Oberfläche. Für Edelstahl ist die Haftung aber anspruchsvoller als bei unlegiertem Stahl, da die Oberfläche chemisch inert ist. Eine korrekte Vorbehandlung ist entscheidend:

- Mechanisches Aufrauen – Durch Sand‑ oder Glasperlenstrahlen mit Aluminiumoxid wird die Oberfläche aufgeraut und von Oxiden, Öl und Verunreinigungen befreit. Die raue Struktur bietet mechanische Verankerung für den Pulverfilm.

- Alkalisches Entfetten – Ein Bad in einer alkalischen Lösung entfernt Fette und Kühlmittel. Es schließt sich an das Strahlen an, um feinste Verunreinigungen zu beseitigen.

- Passivierung – Ein Bad in Salpeter‑ oder Zitronensäure (20–50 % Konzentration) entfernt Eisenrückstände und bildet eine dünne Chromoxidschicht. Diese Schicht erhöht die Korrosionsbeständigkeit und sorgt für eine saubere Oberfläche. Anschließend sollten die Teile sorgfältig gespült und getrocknet werden.

- Pulverauftrag – Das Pulver wird elektrostatisch aufgesprüht und anschliessend bei ca. 160–200 °C verschmolzen. Für den Außenbereich wird eine Schichtdicke von 65–80 µm empfohlen. Zu dünne Schichten können die Kanten freilegen; zu dicke Schichten verursachen „Orangenhaut“ oder Risse.

- Curing – Das Aushärten erfolgt entsprechend den Angaben des Pulverherstellers. Wichtig ist, dass die Bauteiltemperatur die geforderte Zeitspanne erreicht. Andernfalls bleibt das Pulver weich und die Haftung mangelhaft.

Pulverbeschichtete Edelstahlplatten bieten hervorragenden UV‑ und Chemikalienschutz und lassen sich farblich individuell anpassen. Beachten Sie jedoch, dass Beschichtungen bei mechanischer Belastung beschädigt werden können und nur mit dem kompletten Film erneuert werden können. Für marine Umgebungen sollten ausschließlich hochwertige Polyester‑ oder Fluorpolymerpuder eingesetzt werden.

Flüssiglacke und hochleistungsorganische Beschichtungen

Alternativ zu Pulvern werden flüssige Lacke eingesetzt. Für architektonische Anwendungen geben die amerikanischen AAMA 2605‑Spezifikationen einen Richtwert von etwa 30 µm Trockenfilmstärke vor. Solche Fluorpolymer‑Beschichtungen bieten hohe Farb- und Wetterbeständigkeit, erfordern aber eine aufwendige Primer‑Schicht und sind kostenintensiver. Sie werden häufig bei Aluminium eingesetzt; für Edelstahl sind sie eher die Ausnahme, kommen aber bei hoch dekorativen Fassaden oder extremer Chemikalienbelastung zum Einsatz.

Beschichtungsfreie Alternativen

In vielen Fällen genügt die natürliche Passivschicht des Edelstahls, insbesondere bei Qualitäten 304 und 316. Um die natürliche Korrosionsbeständigkeit zu gewährleisten:

- Achten Sie auf saubere Verarbeitung (Vermeidung von Eisenpartikeln),

- Vermeiden Sie Kontaktkorrosion durch Trennung von unedlen Metallen,

- Verwenden Sie passende Dichtungen und Abstandhalter, um Staunässe zu verhindern,

- Reinigen Sie Oberflächen regelmäßig, insbesondere in marinen oder chloridhaltigen Atmosphären.

Qualitätskriterien und häufige Fehlerquellen

Qualitätskriterien für Platten

Bei der Auswahl und Prüfung von Edelstahlplatten sind folgende Merkmale entscheidend:

- Dicke und Dimensionsgenauigkeit: Prüfen Sie die Dicke an mehreren Stellen gemäß den Normen (mindestens 25 mm vom Rand). Vergleichen Sie mit den tolerierten Abweichungen nach EN 10029 oder EN 10259.

- Flachheit und Ebenheit: Eine zulässige Welligkeit von maximal 10 mm auf 3 m ist üblich. Für optisch sichtbare Anwendungen sollte eine engere Toleranz vereinbart werden.

- Oberflächenqualität: Definieren Sie den Rauheitswert (Ra) und das gewünschte Finish. Inspektion mittels Oberflächenproben oder Musterblechen sorgt für einheitliche Ergebnisse.

- Kantenbearbeitung: Entgraten und Verrunden vermindert das Verletzungsrisiko und verbessert die Haftung von Beschichtungen.

- Werkstoffnachweis und Zertifikate: Für sicherheitsrelevante Anwendungen ist ein 3.1-Werkszeugnis gemäß EN 10204 sinnvoll. Darin werden Schmelz- und mechanische Eigenschaften dokumentiert.

Typische Fehlerbilder und deren Ursachen

- Verzug oder Wölbung – Entsteht durch unsachgemäße Lagerung, ungleichmäßige Kühlung nach dem Schweißen oder zu hohe Wärmeeinbringung beim Schneiden. Abhilfe schaffen Streben, Spannvorrichtungen oder ein Spannungsarmglühen.

- Risse beim Biegen – Ursache ist häufig ein zu kleiner Biegeradius, hartes Material oder eine falsche Faserrichtung. Beachten Sie die Empfehlung, den Radius mindestens der Materialstärke anzupassen und die Faserrichtung senkrecht zur Biegekante zu wählen.

- Kantenverrundung zu klein – Scharfe Kanten neigen zu Kerbwirkung und werden beim Pulverbeschichten schlecht bedeckt. Eine Kantenverrundung von 0,5 mm ist praxisüblich.

- Schleifriefen oder Kratzer – Sie entstehen durch mangelhafte Handhabung oder ungeeignete Werkzeuge. Schützen Sie die Oberfläche mit Folie und verwenden Sie separate Werkzeuge für Edelstahlarbeiten, um Fremdpartikel zu vermeiden.

- Ungleichmäßige Pulverschicht – Zu hoher Pulverauftrag oder falsche Sprühabstand führt zu Orangenhaut. Zu dünner Auftrag kann die Kanten freilegen. Halten Sie sich an die empfohlenen 60–80 µm und sichern Sie eine gleichmäßige Geschwindigkeit beim Beschichten.

- Ablösende Beschichtung – Meist aufgrund unzureichender Reinigung, fehlender Passivierung oder unvollständiger Aushärtung. Ein Adhäsionstest (Gitterschnitt oder Kreuzschnitte) sollte vor Serienfertigung durchgeführt werden.

Checklisten für Bestellung und Konstruktion

Checkliste für Ihre Anfrage

Wenn Sie eine Edelstahl Platte nach Maß anfragen oder bestellen, sollten folgende Punkte klar definiert sein:

- Legierung und Werkstoffnummer (z. B. 1.4301, 1.4404, 1.4016).

- Dicke, Breite und Länge mit der gewünschten Toleranzklasse (A–D nach EN 10029 oder Normal/Spezial nach EN 10259).

- Oberflächenfinish (2B, 2R, geschliffen 240er Korn, gebürstet, poliert etc.) und gegebenenfalls Rauheitsanforderung.

- Kantenbearbeitung (blank, entgratet, verrundet).

- Bohrungen, Ausbrüche und Gewinde – Anzahl, Durchmesser, Position; Mindestabstände einhalten.

- Bearbeitungen wie Biegen, Gewinderollen, Schweißen – prüfen Sie, ob zusätzliche Streben oder Aussparungen erforderlich sind.

- Beschichtung – Art des Pulvers oder Lackes, gewünschte Dicke, Farbe (RAL), Anforderungen an UV‑ oder Chemikalienbeständigkeit.

- Zertifikate und Prüfberichte – benötigen Sie Werkzeugnisse, Ultraschallprüfung oder Oberflächenprotokolle?

- Verpackung und Logistik – Schutzfolie, Paletten, Einweg- oder Mehrwegverpackungen; Angaben zu maximalem Gewicht oder spezifischen Ladeplänen.

Konstruktionscheckliste für Entwickler

- Prüfen Sie Lastannahmen und Steifigkeit mittels FEM‑Analyse, um geeignete Plattendicke und Stege zu bestimmen.

- Berücksichtigen Sie die Faserverlauf‑Richtung beim Schneiden und Biegen, um Rissbildung zu vermeiden.

- Planen Sie Entlüftungsbohrungen bei geschlossenen Hohlprofilen, damit beim Pulverbeschichten kein Ausgasen entsteht.

- Vermeiden Sie scharfe Innenradien und berücksichtigen Sie Biegeradien ≥ Materialstärke.

- Legen Sie Gewindebohrungen erst nach dem Beschichten, sofern möglich, um Beschichtungsfehler zu vermeiden.

- Sprechen Sie Schweißnahtqualitäten ab: austenitische Stähle erfordern spezielle Schweißzusätze, und die Oberflächen müssen anschließend gebeizt und passiviert werden.

- Definieren Sie Bauteile zur Teilmontage, die vormontiert geliefert werden. Dies erleichtert die finale Montage auf der Baustelle.

Beispiele und Anwendungsfälle

- Hygienische Anlagen für die Lebensmittelindustrie – Ein Hersteller benötigt 316er Platten mit 4 mm Dicke für Förderanlagen. Das Finish: 2B, da es glatter und pflegeleicht ist. Bohrungen für Befestigungen werden lasergeschnitten und anschließend entgratet. Um die Reinigbarkeit zu erhöhen, werden die Oberflächen elektropoliert. Da die Anlage in eine chloridhaltige Umgebung kommt, wird keine zusätzliche Beschichtung aufgebracht.

- Marine Konstruktion – Für eine Yachtwerft werden 316er Platten in 8 mm Dicke und 2R‑Finish benötigt. Die Platten werden wasserstrahlgeschnitten, um eine saubere Kante zu erhalten. Anschließend erfolgt die Pulverbeschichtung mit 70 µm dickem UV‑stabilen Polyesterpulver, um farbliche Anpassung an das Deckdesign zu ermöglichen. Die Vorbehandlung umfasst Sandstrahlen, Entfetten und Passivierung. Die montierten Platten bestehen aus mehreren Segmenten, die vormontiert (Teilmontage) geliefert werden.

- Dekorative Innenverkleidung – Ein Architekt wählt 430er Edelstahlplatten mit spiegelpoliertem 2P‑Finish für eine Hotelrezeption. Die Platten werden 5 mm stark und mit Musterwalzung für visuelle Effekte versehen. Aufgrund des geringeren Nickelanteils von 430 ist der Werkstoff kostengünstiger; die Nutzung im Innenraum schützt vor Korrosion.

- Maschinenbau und Gestelle – Für Maschinenabdeckungen werden 304er Platten in 3 mm Stärke mit gebürstetem 240er Korn bestellt. Die Konstruktion enthält Ausschnitte für Bedienfelder und Kabeleinführungen; die Lochdurchmesser sind ≥ Materialstärke und die Kanten werden verrundet. Aufgrund hoher Reinigungszyklen wird eine Pulverbeschichtung verworfen; stattdessen wird nur passiviert und elektropoliert.

- Chemische Industrie – Eine Anlage für die Verarbeitung aggressiver Flüssigkeiten erfordert 316L‑Platten mit 10 mm Dicke. Die Platten werden mittels Plasma zugeschnitten und anschließend beizt, passiviert und geprüft. Für zusätzliche chemische Beständigkeit wird eine Fluorpolymer‑Beschichtung von 30 µm aufgebracht. Teilmontierte Module erleichtern die Installation vor Ort.

FAQ – Häufig gestellte Fragen

Welche Dickentoleranzen gelten für Edelstahlplatten?

Für warmgewalzte Platten nach EN 10029 hängen die Toleranzen von der Klasse ab. Beispiel: Bei 3–5 mm dickem Blech liegt die Toleranz in Klasse C zwischen –0 und +1,2 mm, während Klasse D –0,6 /+0,6 mm zulässt. Für kaltgewalzte Bleche bis 1 mm Dicke gilt nach EN 10259 eine Toleranz von ±0,03 mm, bei 2,0–2,5 mm Dicke ±0,10 mm.

Wie unterscheidet sich 304 von 316?

304 enthält Chrom und Nickel, ist universell einsetzbar und überzeugt durch gute Verformbarkeit. 316 enthält zusätzlich Molybdän, wodurch die Beständigkeit gegen Chloride und aggressive Chemikalien verbessert wird. 304 ist in vielen Standardanwendungen ausreichend; 316 wird für marine Umgebungen, Chemieanlagen und Chloridbelastung empfohlen. Mechanisch sind beide ähnlich, wobei 316 geringfügig höhere Zugfestigkeit aufweist.

Benötigt Edelstahl eine Beschichtung?

Rostfreie Stähle besitzen eine eigene Passivschicht, die vor Korrosion schützt. Eine Beschichtung ist vor allem aus optischen Gründen oder für zusätzlichen Abrieb‑ bzw. Chemikalienschutz sinnvoll. Bei pulverbeschichtetem Edelstahl ist eine gründliche Vorbehandlung mit Strahlen, Entfetten und Passivierung entscheidend für die Haftung.

Wie dick sollte eine Pulverbeschichtung auf Edelstahl sein?

Für architektonische Anwendungen empfehlen Standards wie Qualicoat Schichtstärken von 60–80 µm. In industriellen Umgebungen können Schichten bis 100–250 µm erforderlich sein, während dekorative Teile oft mit 60 µm auskommen. Zu dicke Schichten verursachen Risse oder Orangenhaut, zu dünne Schichten zeigen Kantendurchbruch.

Was ist der Unterschied zwischen 2B und 2R Finish?

2B ist kaltgewalzt, glühbehandelt, gepickelt und skin‑passed. Die Oberfläche ist glatt, leicht reflektierend und hat eine Rauheit von ca. 0,1–0,5 µm. 2R (BA) wird unter Schutzgas hellgeglüht; die Oberfläche ist spiegelnd mit 0,05–0,1 µm Rauheit. 2R ist teurer und wird für dekorative oder hygienische Anwendungen genutzt.

Welche Vorbehandlung ist für die Pulverbeschichtung von Edelstahl notwendig?

Die Oberfläche muss aufgeraut und entfettet werden. Anschließend empfiehlt sich eine Passivierung, um Eisenrückstände zu entfernen und die Chromoxidschicht zu erneuern. Erst dann wird der Pulverauftrag mit einer Schicht von 65–80 µm und anschließender Aushärtung durchgeführt. Ohne diese Schritte haftet das Pulver schlecht und kann sich ablösen.

Was ist bei der Bestellung gebürsteter Platten zu beachten?

Bei gebürsteten oder geschliffenen Blechen sollten Sie die Richtungsangabe der Schleifstruktur angeben, damit alle Platten die gleiche Laufrichtung aufweisen. Außerdem ist eine Schutzfolie wichtig, damit die empfindliche Oberfläche während der Bearbeitung nicht verkratzt.

Wie werden Flachheit und Ebenheit geprüft?

Flachheit wird mit einer Richtlatte und Fühlerlehre oder mit elektronischen Messgeräten gemessen. Die EN‑Normen geben an, dass die Messung auf einem ebenen Untergrund erfolgt. Bei Platten mit Ausschusskanten sollte erst nach dem Zuschneiden geprüft werden.

Kann Edelstahl nach dem Schneiden magnetisch werden?

Austenitische Stähle wie 304 und 316 sind in der Ausgangslage nicht magnetisch. Durch Kaltverfestigung (z. B. Stanzen oder Umformen) kann sich jedoch ein gewisser martensitischer Anteil bilden, der magnetisch reagiert. Dies beeinflusst jedoch nicht die Korrosionsbeständigkeit.

Wie verhindert man Kontaktkorrosion zwischen Edelstahl und anderen Metallen?

Verwenden Sie Zwischenlagen aus Kunststoff, Dichtungen oder Beschichtungen, um direkten Metall‑Metall‑Kontakt zu vermeiden. Achten Sie darauf, dass Befestigungselemente aus einem gleichwertigen oder edleren Material bestehen.

Entscheidend sind Werkstoff und Oberfläche

Eine Edelstahl Platte nach Maß liefert nur dann die gewünschte Leistung, wenn Werkstoff, Dicke, Finish und Beschichtung sorgfältig auf den Einsatzzweck abgestimmt sind. 304 eignet sich für die meisten Standardanwendungen; 316 ist für aggressive oder maritime Umgebungen die bessere Wahl und 430 bietet eine kostengünstige Option für dekorative Zwecke. Die Einhaltung von Toleranzen nach EN 10029 und EN 10259 sowie die Wahl des passenden Oberflächenfinishs (2B, 2R, gebürstet, poliert) stellen sicher, dass Maßhaltigkeit und Optik stimmen. Werden Platten pulverbeschichtet, sind mechanisches Aufrauen, Entfetten und Passivierung essentiell für eine dauerhafte Haftung. Schließlich erleichtern Checklisten und eine präzise Spezifikation den Einkauf und minimieren Fehler. So erreichen Sie eine maßgeschneiderte Lösung, die sowohl technisch als auch wirtschaftlich überzeugt.