Blech kanten in Perfektion: Verfahren, Werkzeuge & Tipps

Blech kanten bedeutet, flache Bleche präzise zu biegen und in die gewünschte Form zu bringen. In diesem Artikel lernen Sie verschiedene Abkantverfahren (Luftbiegen, Gesenkbiegen, Prägebiegen) sowie den Einfluss von Materialeigenschaften und Kantenradius kennen. Zudem erhalten Sie praxisnahe Tipps, wie häufige Fehler beim Blechbiegen vermieden und Kantteile optimal konstruiert werden.

Blech kanten in Perfektion: Verfahren, Werkzeuge und Praxistipps

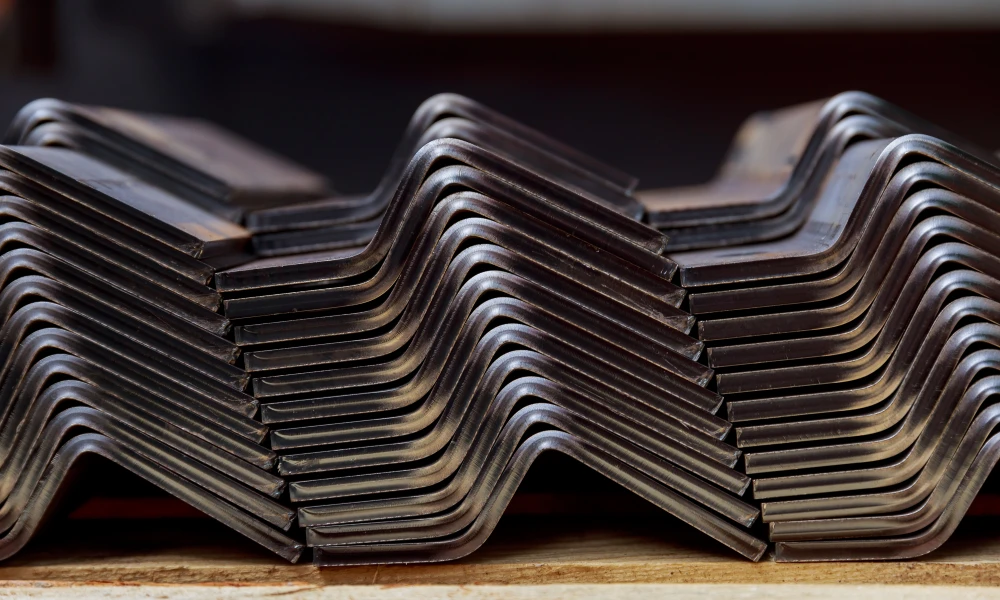

Flache Bleche in präzise geformte Bauteile zu verwandeln – das ist die Kunst beim Blech kanten. Unter Abkanten oder Blechbiegen versteht man das kontrollierte Biegen von Metallblechen, meist mit Hilfe einer Abkantpresse.

Dieser Beitrag richtet sich an Konstrukteure, Produktionsleiter und Entscheider im Maschinenbau, Anlagenbau und der Metallverarbeitung, die perfekte Kantteile ohne Produktionsprobleme erreichen möchten. In den folgenden Abschnitten erfahren Sie, wie das Abkanten von Blechen funktioniert, welche Verfahren (z.B. Luftbiegen, Gesenkbiegen, Prägebiegen) in der Praxis eingesetzt werden, wie Materialeigenschaften und Kantenradius das Ergebnis beeinflussen und welche Praxistipps helfen, häufige Fehler zu vermeiden.

Blech kanten: Die wichtigsten Verfahren im Überblick

Beim Abkanten stehen verschiedene Biegeverfahren zur Verfügung, die je nach Anforderungen an Winkelgenauigkeit, Material und Stückzahl eingesetzt werden. Die drei gängigsten Methoden mit der Abkantpresse sind das Luftbiegen, das Gesenkbiegen (Bottoming) und das Prägebiegen (Coining).

Luftbiegen (Freies Biegen)

Beim Luftbiegen – auch freies Biegen genannt – liegt das Blech nur auf den beiden Kanten der V-förmigen Matrize auf, während der Stempel von oben drückt. Der Stempel drückt das Blech nicht ganz bis zum Matrizenboden, sodass ein kleiner Spalt bleibt. Der entstehende Biegewinkel hängt allein von der Eintauchtiefe des Stempels ab: Fährt der Stempel tiefer in das V hinein, wird der Winkel enger. Mit einem einzigen Werkzeugsatz können so verschiedene Winkel gebogen werden.

Vorteile: Luftbiegen ist sehr flexibel und erfordert vergleichsweise geringe Presskräfte. Da das Blech frei gebogen wird, lässt sich mit demselben Stempel/Matrizen-Set eine Vielzahl von Winkeln und Radien erzielen, ohne für jeden Winkel eigene Werkzeuge zu benötigen. Auch dünne und mitteldicke Bleche lassen sich so effizient in kleinen und mittleren Serien fertigen.

Nachteile: Die erreichbare Genauigkeit ist etwas geringer als bei den formschlüssigen Verfahren. Weil das Material nicht vollständig gegen die Matrize gepresst wird, tritt eine merkliche Rückfederung auf – das Blech springt nach Entlastung leicht auf. Um den Sollwinkel zu erhalten, muss daher bewusst „überbogen“ werden. Moderne CNC-Abkantpressen können diese Korrektur automatisch berechnen: Sie fahren den Stempel etwas weiter herunter, messen den Winkel und justieren nach, bis das Ergebnis stimmt.

Gesenkbiegen (Bottoming)

Beim Gesenkbiegen fährt der Stempel so weit nach unten, dass das Blech vollständig am Boden der Matrize anliegt. Blech, Stempel und Matrize bilden am Endpunkt einen formschlüssigen Kontakt. Winkel und Innenradius der Biegung werden dabei von der Werkzeugform vorgegeben – meist entspricht der Innen-Kantenradius ungefähr dem Stempelradius. Durch das Einsitzen des Blechs in der Matrize tritt nur noch geringe Rückfederung auf, das Ergebnis ist sehr genau und wiederholbar.

Vorteile: Gesenkbiegen liefert präzise Winkel und Maßtreue, da das Werkstück die Werkzeugform annimmt. Bei Serienfertigung mit gleichbleibenden Winkeln erhält man so eine hohe Wiederholgenauigkeit. Zusätzlich sind engere Biegetoleranzen erreichbar als beim freien Biegen – oft nur wenige Zehntel Grad Abweichung.

Nachteile: Für jede Winkel/Radius-Kombination wird ein passendes Werkzeug benötigt, was die Flexibilität einschränkt und die Werkzeugkosten erhöht. Außerdem ist die erforderliche Presskraft höher als beim Luftbiegen, da das Material ganz in die Matrize gedrückt wird. Der vollflächige Kontakt kann auch zu etwas mehr Werkzeugverschleiß führen. Gesenkbiegen eignet sich vor allem, wenn ein bestimmter Winkel in hoher Präzision und Stückzahl immer wieder gebogen werden muss.

Prägebiegen (Coining)

Das Prägebiegen ist die steigende Form des Gesenkbiegens. Hierbei wird das Blech mit maximaler Kraft tief in die Matrize „eingepresst“. Der Stempel prägt seinen Radius in das Material ein, sodass Innenradius und Winkel exakt der Stempelform folgen. Die elastische Rückfederung wird nahezu vollständig unterdrückt – der Winkel bleibt nach dem Herausnehmen des Werkstücks genau wie eingestellt.

Vorteile: Prägebiegen erzielt die höchste Genauigkeit aller Abkantverfahren. Selbst kleinste Kantenradien lassen sich herstellen, und die Winkel stimmen ohne Nacharbeit. Wenn Bauteile absolut passgenau sein müssen (etwa bei komplexen Montagegruppen), ist Prägen eine Lösung.

Nachteile: Das Prägen erfordert die höchste Presskraft und belastet die Werkzeuge am stärksten. Stempel und Matrize nutzen sich schneller ab, besonders bei harten Materialien. Außerdem fehlt die Flexibilität: Der Winkel und Radius sind durch das Werkzeug fest vorgegeben. Daher wird Prägebiegen in der Praxis nur eingesetzt, wenn es nötig ist – zum Beispiel bei großen Stückzahlen, sehr engen Toleranzen oder speziellen Geometrien, die anders nicht präzise genug gelingen.

Hinweis: Neben dem Abkanten auf der Presse existieren weitere Biegetechnologien. Beim Schwenkbiegen wird das Blech beispielsweise in einer speziellen Maschine fixiert und durch einen schwenkenden Biegebalken umgelegt – sinnvoll für sehr lange Kantteile oder empfindliche Oberflächen, da kaum Kratzer entstehen. Für große Radien oder zylindrische Formen kommt häufig das Walzbiegen mit Rundbiegemaschinen zum Einsatz. In diesem Artikel liegt der Fokus auf dem klassischen Abkanten mit Stempel und Matrize, da es in der industriellen Blechbearbeitung am weitesten verbreitet ist.

Maschinen und Werkzeuge beim Abkanten

Das Herzstück der Biegetechnik ist die Abkantpresse. Sie besteht aus einem Oberbalken mit Stempel (dem Oberwerkzeug) und einem Untertisch mit Matrize (dem Unterwerkzeug), zwischen denen das Blech gebogen wird. Heutige Abkantpressen sind fast immer CNC-gesteuert – man spricht dann auch von CNC-Biegen. Je nach Anwendung kommen Pressen in hydraulischer, mechanischer oder servoelektrischer Ausführung zum Einsatz: Hydraulikpressen liefern enorme Presskräfte für dicke Bleche, während servoelektrische Abkantpressen bei dünneren Blechen mit hoher Energieeffizienz und Wiederholgenauigkeit punkten. Die Maschinensteuerung positioniert den Stempel mit hoher Präzision und regelt den Druck, sodass exakt die vorgegebenen Winkel entstehen. Ein motorischer Hinteranschlag sorgt dafür, dass das Blech an der richtigen Stelle gebogen wird und alle Flansche die vorgesehenen Abmessungen erhalten. Durch CNC-Programme lassen sich auch komplexe Kantteile mit mehreren Biegungen reproduzierbar fertigen, was in der modernen Serienfertigung unverzichtbar ist.

Ebenso entscheidend wie die Presse selbst ist die Auswahl der Werkzeuge. Biegewerkzeuge bestehen immer aus dem Paar Stempel (oben) und Matrize (unten). Die Geometrie dieser Werkzeuge bestimmt maßgeblich den entstehenden Kantenradius, den erforderlichen Kraftaufwand und die Machbarkeit bestimmter Formen. Wichtige Parameter hierbei sind:

- Stempelradius: Die Spitze des Stempels besitzt einen bestimmten Radius. Ein kleinerer Stempelradius erzeugt einen engeren Innenradius am Blech. Allerdings darf der Radius nicht zu klein sein, besonders bei harten Materialien, um Materialrisse zu vermeiden. In der Praxis wählt man für Aluminium und weiche Stähle gerne kleinere Radien als für hochfeste Stähle oder Edelstahl, die größere Radien benötigen.

- Matrizenöffnung (V-Weite): Die V-förmige Öffnung der Unterwerkzeug-Matrize bestimmt, wie tief der Stempel eindringen kann und wie sich die Kraft verteilt. Als Faustregel gilt: Die V-Weite sollte etwa 6- bis 10-fache der Blechdicke betragen. Eine größere Öffnung verringert die notwendige Presskraft, erhöht aber den resultierenden Biegeradius, während eine sehr enge V-Weite einen kleineren Radius ermöglicht, jedoch mehr Kraft erfordert.

- Werkzeugform: Für Standard-Biegungen nutzt man ein einfaches V-Prisma als Matrize und einen entsprechend geformten Stempel. Darüber hinaus gibt es Spezialwerkzeuge, etwa für doppelte Abkantungen (Offset-Biegungen), Hinterschnitte oder ganz geschlossene Kantungen (wie bei einem komplett umgelegten Saum). Solche Werkzeuge müssen meist speziell angefertigt werden und kommen bei komplexen Geometrien zum Einsatz. Auch Hornwerkzeuge mit seitlichen Auslegern existieren, um Biegungen in engen U-Profilen zu ermöglichen, wo ein normaler Stempel nicht hineinreichen würde.

- Werkzeugmaterial und Belag: Hochwertige Abkantwerkzeuge bestehen aus gehärtetem Stahl, der den hohen Drücken standhält. Bei empfindlichen Blechen (z.B. Dekoroberflächen) verwendet man teils Werkzeuge mit Kunststoffeinsätzen oder legt Schutzfolien ein, um Kratzer und Druckstellen zu vermeiden.

Mit dem passenden Maschinen- und Werkzeugsetup lassen sich Bleche äußerst präzise kanten. Moderne CNC-Abkantpressen besitzen zudem Funktionen wie automatische Biegewinkelmessung und hydraulische Bombierung (Durchbiegungskorrektur des Pressbalkens), um selbst bei langen Biegungen über die gesamte Werkstücklänge gleichmäßige Resultate zu erzielen. Wichtig ist auch, die Kapazität der Presse zu beachten: Dicke, hochfeste Bleche erfordern sehr große Presskräfte. Hier im Raum Berlin/Brandenburg verfügt GEMTEC über Abkantpressen unterschiedlicher Größen, um sowohl filigrane Kleinteile als auch dicke Bleche sicher zu bearbeiten.

Materialeigenschaften und Kantenradius

Nicht jedes Blech lässt sich gleich leicht biegen. Materialeigenschaften wie Festigkeit, Härte und Duktilität (Verformbarkeit) beeinflussen, welcher Mindestradius möglich ist und wie das Material auf die Umformung reagiert. Beim Biegen wird die Außenseite des Blechs gestreckt und die Innenseite gestaucht. Ist der gewählte Kantenradius zu klein im Vergleich zur Materialdicke und -duktilität, drohen an der Außenseite Risse oder Brüche. Ein zu großer Radius wiederum kann dazu führen, dass das Bauteil nicht die gewünschte Formstabilität erhält. Die Kunst besteht darin, für jedes Material einen passenden Radius zu wählen.

Faustregeln für minimale Innenbiegeradien:

- Stahl (Baustahl): Innenradius mindestens etwa 1 × Blechdicke.

- Rostfreier Stahl (Edelstahl): Innenradius mindestens 1,5 bis 2 × Blechdicke (hängt von Legierung und Festigkeit ab).

- Aluminium: Innenradius mindestens 2 × Blechdicke (weiche Alu-Legierungen können etwas enger, hochfeste Legierungen benötigen oft ≥ 3 ×).

- Kupfer und Messing: Innenradius etwa 1,5 × Blechdicke (Kupfer ist sehr duktil, Messing etwas spröder).

In der Praxis orientiert man sich an Werkstoffdatenblättern und Erfahrungswerten. Es gilt: Je spröder oder stärker ein Material, desto größer sollte der Radius sein, um Beschädigungen zu vermeiden.

Ein weiterer Faktor ist die Blechdicke selbst: Sehr dünne Bleche (z.B. < 1 mm) lassen sich oft auch mit engen Radien biegen, während bei dicken Blechen die neutrale Faser weiter von der Innenseite entfernt liegt und die Dehnung an der Außenseite stärker ausfällt. Dicke Bleche erfordern daher in der Regel etwas größere Mindestradien, auch wenn das Material an sich duktil wäre.

Zu beachten ist auch die Walzrichtung des Materials: Biegen quer zur Walzrichtung (also die Biegelinie läuft rechtwinklig zur Auswalzrichtung) ist meist unkritischer. Wird dagegen parallel zur Walzrichtung gebogen, treten eher Anrisse auf, insbesondere bei Aluminium und hochfesten Stählen. Wenn möglich, sollten Bauteile so konstruiert werden, dass die Biegungen quer zur Walzrichtung verlaufen. Ist das nicht umzusetzen, empfiehlt es sich, den Innenradius größer zu wählen, um Materialrisse zu vermeiden. In technischen Zeichnungen kann die gewünschte Walzrichtung gekennzeichnet werden (z.B. mit einem Pfeil), damit der Fertiger das Blech entsprechend ausrichtet.

Schließlich spielt die Rückfederung eine Rolle: Nach dem Entspannen der Presse federt das Blech elastisch ein Stück zurück. Weiche Materialien wie Aluminium zeigen oft eine stärkere Rückfederung – hier muss deutlich überbogen werden, um den Sollwinkel zu erreichen. Härtere und hochfeste Werkstoffe (z.B. Federstahl) halten dem Biegen mehr Widerstand entgegen und benötigen hohe Kräfte, doch die Winkeländerung durch elastisches Nachgeben ist prozentual geringer. CNC-Maschinen gleichen die Rückfederung in der Regel durch entsprechende Zusatzzugabe im Winkel aus. Ein Konstrukteur sollte sich bewusst sein, dass je nach Material und Biegeverfahren ein gewisser Toleranzbereich existiert – v.a. bei Luftbiegen. Im Zweifel werden Probebiegungen durchgeführt, um den exakten Winkel zu ermitteln.

Häufige Fehler beim Blechbiegen und wie sie vermeiden werden

- Risse durch zu engen Biegeradius: Wird ein Blech mit einem zu kleinen Innenradius gebogen, überdehnt sich die Außenseite und es kann zu Rissbildung kommen. Besonders hochfeste Stähle und spröde Legierungen reagieren empfindlich. Lösung: Es sollte sich an di empfohlenen Mindest-Biegeradien (z.B. gemäß obiger Faustregeln) gehalten werden. Im Zweifel sollte ein größerer Kantenradius gewählt oder ein duktileres Material verwendet werden. Bei kritischen Biegungen kann auch ein vorheriges Anlassen/Wärmen des Materials die Rissgefahr verringern.

- Falsche Maße durch fehlende Biegezugabe: Es sollte darauf geachtet werden, dass die Längenänderung des Blechs durch die Biegung berücksichtigt wird; andernfalls stimmen die Endmaße des Bauteils nicht. Dies tritt u. a. auf, wenn in der Konstruktion die Schenkellängen ohne Korrektur einfach addiert werden. Lösung: Bereits in der Konstruktion sollte die Biegezugabe eingerechnet werden oder es sollten CAD‑Funktionen genutzt werden, die anhand von Material und K‑Faktor die Abwicklungslänge berechnen. In Zeichnungen sollte eindeutig angegeben werden, ob Maße innen (Schenkelinnenmaß) oder außen (Gesamtmaß über Biegung) gelten – so werden Missverständnisse in der Fertigung vermieden.

- Verzogene Löcher und Ausschnitte: Wenn Bohrungen, Laserausschnitte oder Gewindelöcher zu nah an einer Biegung liegen, können diese beim Kanten verformt werden, oder zwischen Loch und Kante können Materialrisse entstehen. Lösung: Löcher sollten möglichst außerhalb der Biegezone platziert werden. Als Mindestabstand sollten 2,5–3 × Blechdicke (gemessen von der Lochkante bis zur Biegelinie) eingehalten werden. Falls die Konstruktion kleinere Abstände erfordert, können sogenannte Biegefreistiche (kleine Einschnitte) an den Biegekanten eingeplant werden, um das Material neben der Öffnung zu entlasten. Alternativ können solche Löcher – wenn möglich – auch erst nach dem Biegen gebohrt oder gestanzt werden, um Verformungen gänzlich zu vermeiden.

- Unfertigbare Kantfolge (Kollisionsproblem): Bei Bauteilen mit mehreren Abkantungen kann es erforderlich sein, eine bestimmte Reihenfolge der Biegungen einzuhalten. Werden – etwa bei Kastenprofilen – zunächst außenliegende Flansche gebogen, können danach innenliegende Biegungen nicht mehr ausgeführt werden, weil das Bauteil oder das Werkzeug im Weg ist. Lösung: Blechgehäuse und Profile sollten so konstruiert werden, dass eine sinnvolle Biegereihenfolge möglich ist (zuerst innenliegende, dann äußere Kantungen). Gegebenenfalls sollten Fertigungspartner frühzeitig einbezogen werden; mit Spezialwerkzeugen (z. B. schlanke Stempel, Segmentstempel oder Hornwerkzeuge) können manche scheinbar unmöglichen Biegungen realisiert werden. Im Zweifel muss das Bauteil geteilt und geschweißt oder konstruktiv angepasst werden, um herstellbar zu sein.

- Kratzer und Druckstellen auf dem Blech: Bei empfindlichen Oberflächen (z. B. Sichtteilen aus Edelstahl oder Aluminium mit Dekorbeschichtung) werden an der Biegestelle durch Standardwerkzeuge häufig Abdrücke oder Kratzer verursacht. Lösung: Sichtbare Flächen sollten während der Fertigung durch Folie geschützt werden, und – falls möglich – sollten kunststoffbeschichtete Werkzeuge oder Zwischenlagen eingesetzt werden. Spezielle Abkantwerkzeuge mit austauschbaren Kunststoffeinlagen stehen zur Verfügung, mit denen Abdrücke minimiert werden können.

- Zu optimistische Toleranzvorgaben: Werden in der Zeichnung extrem enge Biegetoleranzen gefordert, steigt das Risiko von Ausschuss. In der Praxis können Winkel bis etwa ± 0,5° realisiert werden, und Maße können in der Regel auf wenige Zehntel Millimeter gehalten werden; alles darüber hinaus ist mit erhöhtem Prüf‑ und Justageaufwand verbunden. Lösung: Toleranzen sollten nur so eng wie nötig festgelegt werden. Eine funktionale Toleranz (die für die Passform benötigte Genauigkeit) genügt in den meisten Fällen. Es sollte mit dem Fertigungsbetrieb abgestimmt werden, welche Genauigkeiten maßgeblich sind, und bei Bedarf sollten Justagemöglichkeiten oder Spiel in der Konstruktion eingeplant werden, anstatt auf „Null‑Toleranz“ zu beharren.

Blech kanten in Perfektion erfordert sowohl fundiertes Fachwissen als auch praktische Erfahrung. Wie wir gesehen haben, spielen viele Faktoren zusammen – vom gewählten Biegeverfahren über die richtigen Werkzeuge bis hin zur Materialwahl und konstruktiven Gestaltung der Kantteile. Wenn Sie die genannten Empfehlungen beherzigen, können Sie bereits in der Konstruktionsphase die Weichen für passgenaue, fertigungsgerechte Biegeteile stellen.

In der Praxis zahlt es sich aus, frühzeitig mit der Fertigung zusammenzuarbeiten: Besprechen Sie Biegeradien, Toleranzen und mögliche Problemstellen mit Ihren Fertigungspartnern, bevor die Teile in Serie gehen. So lassen sich Überraschungen vermeiden und die Fertigungssicherheit erhöhen. Ein erfahrener Anbieter wie GEMTEC Metallbearbeitung (Berlin/Brandenburg) steht Ihnen dabei zur Seite – von der Beratung über Prototypen bis zur Serienproduktion. Mit modernem CNC-Biegen, einem umfangreichen Werkzeugsortiment und geschulten Fachkräften sorgt GEMTEC dafür, dass Ihre Kantteile in perfekter Qualität und termingerecht gefertigt werden.

FAQ: Häufige Fragen zum Blechkanten

Was bedeutet Abkanten?

Abkanten bezeichnet das Biegen eines flachen Blechs entlang einer geraden Linie, meist mit Hilfe einer Abkantpresse. Der Begriff wird synonym zu Blechbiegen verwendet. Beim Abkanten wird das Werkstück in ein Ober- und Unterwerkzeug eingespannt und durch den Stempel in den gewünschten Winkel geformt.

Was ist CNC-Biegen?

Unter CNC-Biegen versteht man das computergesteuerte Abkanten. Eine CNC-Abkantpresse positioniert den Stempel und den Hinteranschlag über programmierte Achsen automatisch. Der Bediener gibt Winkel und Abmaße vor, die Maschine führt den Biegeprozess selbstständig und wiederholgenau aus. Dadurch werden sehr präzise und reproduzierbare Ergebnisse erzielt.

Was sind Kantteile?

Als Kantteile (auch Abkantteile genannt) bezeichnet man Bleche, die durch Biegen in Form gebracht wurden. Ausgangspunkt ist ein Zuschnitt (Platine), der an definierten Linien abgekantet wird, sodass das Bauteil Stege, Winkel oder Profile erhält. Typische Kantteile sind z.B. Gehäuse, Winkelprofile, Halterungen oder Verkleidungsbleche – also alle Bauteile, die aus einem flachen Blech umgeformt wurden.

Wie wählt man den richtigen Kantenradius?

Der Kantenradius sollte zum Material und zur Blechdicke passen. Als grobe Richtlinie gilt: Der Innenradius beim Biegen sollte mindestens der Materialstärke entsprechen. Für duktile Materialien (z.B. Baustahl) kann man etwa 1× Dicke ansetzen, während bei spröderen oder hochfesten Materialien (z.B. Edelstahl) eher 1,5–2× Dicke empfohlen werden. Bei Aluminium sind oft 2–3× der Dicke sinnvoll, um Risse zu vermeiden. Im Zweifel gibt der Fertiger einen geeigneten Radius vor oder es werden tabellierte Biegewerte herangezogen.

Welche Biegetoleranzen sind üblich?

Biegetoleranzen beschreiben die zulässigen Abweichungen bei einem Kantteil. Üblicherweise lässt sich ein Biegewinkel auf ca. ±0,5° genau herstellen. Maße über Biegungen hinweg (z.B. die Schenkellänge nach dem Biegen) können meist in einem Bereich von ±0,2 mm bis ±0,5 mm eingehalten werden, je nach Materialdicke und Biegelänge. Sind engere Toleranzen gefordert, steigt der Prüf- und Justageaufwand – in solchen Fällen wird oft ein Prägebiegeverfahren oder eine 100%-Kontrolle eingesetzt.