Von der Werkbank auf die Rennstrecke – Rennwagen‑Chassis bauen

In diesem ausführlichen Praxisbericht erfahren Sie, wie GEMTEC ein studentisches Team bei der Konstruktion und Fertigung eines Rennwagen-Chassis unterstützte. Der Beitrag beschreibt den gesamten Prozess – von den Anforderungen der Formula Student über die Materialauswahl und Simulation bis hin zu Laserschneiden, CNC‑Biegen, Schweißen und Oberflächenveredelung. Er zeigt die Vorteile eines leichten, steifen Chassis, die Herausforderungen bei Gewicht, Zeitplan und Qualität und schildert, wie die enge Zusammenarbeit zwischen Studierenden und Experten von GEMTEC zu einem erfolgreichen Renneinsatz führte.

Ein Rennwagen entsteht nicht über Nacht: Er ist das Ergebnis akribischer Planung, intensiver Teamarbeit und präziser Fertigung. Als sich ein studentisches Rennteam an GEMTEC wandte, um ein neues Chassis für die Formula Student zu bauen, begann eine spannende Reise. Von ersten Skizzen über Finite‑Elemente‑Analysen bis hin zum Laserschneiden und Schweißen begleiteten wir das Team Schritt für Schritt. Dieser Bericht gewährt Einblicke in die technischen Entscheidungen, die handwerklichen Herausforderungen und die Freude, wenn der Bolide schließlich auf die Rennstrecke rollt.

Die Formula Student ist ein internationaler Konstruktionswettbewerb, bei dem Studierendenteams aus aller Welt eigene Rennwagen entwickeln, fertigen und auf Rennstrecken gegeneinander antreten. Ziel ist es, innovative Konzepte umzusetzen und praktische Erfahrungen zu sammeln. Bei der Elektro-Variante (Formula Student Electric) steht der Leichtbau im Mittelpunkt: Ein geringes Fahrzeuggewicht verbessert Beschleunigung, Bremsverhalten und Effizienz. Gleichzeitig müssen Sicherheit, Steifigkeit und Langlebigkeit gewährleistet werden.

GEMTEC ist seit Jahren ein verlässlicher Partner für komplexe Metallprojekte. Unsere Kernkompetenzen – Laserschneiden, CNC‑Biegen, MIG/MAG/WIG‑Schweißen, Baugruppenmontage und Oberflächenveredelung – ermöglichen es uns, auch ungewöhnliche Herausforderungen zu meistern. Als ein studentisches Team auf uns zukam, um das Chassis ihres Formula‑Student‑Rennwagens zu entwickeln, waren wir sofort begeistert. Es war eine perfekte Gelegenheit, unseren Fertigungsumfang zu demonstrieren und junge Ingenieurinnen und Ingenieure bei ihrem Vorhaben zu unterstützen.

Im Laufe dieses Projekts arbeiteten wir eng mit dem Team zusammen, um ein Rennchassis zu konstruieren, das leicht, steif und sicher ist. Wir begleiten Sie in diesem Artikel durch den gesamten Prozess: von der Planung über die Fertigung bis zur erfolgreichen Teilnahme am Wettbewerb.

Das Formula‑Student‑Projekt

Hintergrund und Ziel

Die Formula Student existiert seit den 1980er Jahren und gilt als renommierter Nachwuchswettbewerb. Jedes Jahr entwerfen die Teams innerhalb weniger Monate einen Wagen, der sowohl in statischen Disziplinen (Kostenanalyse, Konstruktion, Businessplan) als auch in dynamischen Disziplinen (Acceleration, Skid Pad, Autocross, Endurance) überzeugt. Ziel des Teams, das uns ansprach, war es, ein neues Chassis zu entwickeln, das gegenüber dem Vorgängermodell deutlich leichter und gleichzeitig torsionssteifer ist.

Für die Formula Student waren die vorherigen Wagen zu schwer, da jedes Gramm zählt. Eine Reduktion um zehn Prozent kann den Unterschied zwischen den vorderen und den hinteren Plätzen ausmachen. Daher wurde beschlossen, ein Monocoque aus Aluminiumblechen zu konstruieren. Dieses Monocoque sollte gleichzeitig als tragende Struktur und als Sicherheitszelle dienen. Zusätzlich musste es alle Vorschriften der Formula Student erfüllen, die unter anderem Crashtests, Roll-over-Tests und ergonomische Anforderungen vorgeben.

Kooperation mit GEMTEC

Die Studierenden verfügten über fundiertes theoretisches Wissen, aber nur begrenzte Erfahrungen in der industriellen Fertigung. Unsere Aufgabe war es, das Team zu beraten, bei der Konstruktion zu unterstützen und die Fertigungsschritte zu übernehmen. In mehreren Workshops diskutierten wir Anforderungen, stellten technische Möglichkeiten vor und erarbeiteten einen Zeitplan. Besonders wichtig war uns, die Studierenden in den Herstellungsprozess einzubeziehen, damit sie praktische Kenntnisse sammeln konnten.

Es entstand ein gemeinsamer Entwicklungsplan, der folgende Schritte umfasste:

- Anforderungsanalyse: Definition der Lastfälle, Abmessungen, Einbausituationen für Motor, Batterien und Fahrwerk.

- Konstruktion des Monocoques: CAD‑Modellierung, Erstellen von Blechabwicklungen und Festlegen der Blechstärken.

- Finite‑Elemente‑Analyse (FEA): Simulation der Steifigkeit und Crash-Sicherheit.

- Prototyping: Herstellung von Mustern, um die Passform zu überprüfen.

- Fertigung: Laserschneiden, Biegen, Schweißen und Oberflächenbehandlung.

- Montage: Einbau des Antriebsstrangs, der Feder-Dämpfer-Einheiten, der Elektronik und aller Anbauteile.

In den folgenden Abschnitten gehen wir detailliert auf diese Schritte ein und zeigen, wie sich Theorie und Praxis in einem realen Projekt verbinden lassen.

Planung des Chassis

Konstruktionsanforderungen

Ein Rennwagen-Chassis muss unterschiedliche Aufgaben erfüllen. Es trägt alle Komponenten, schützt Fahrer und Antrieb vor äußeren Einflüssen, nimmt Kräfte aus Beschleunigung, Bremsung und Kurvenfahrt auf und ermöglicht die Integration von Aufhängung und Sicherheitseinrichtungen. Für das studentische Team definierten wir folgende Hauptanforderungen:

- Gewichtsoptimierung: Das Chassis sollte weniger als 30 Kilogramm wiegen, um das Gesamtgewicht des Fahrzeugs auf unter 200 Kilogramm zu drücken.

- Torsionssteifigkeit: Eine hohe Steifigkeit verhindert, dass sich der Rahmen unter Last verdreht. Dadurch bleibt das Fahrverhalten präzise.

- Crash-Sicherheit: Das Monocoque muss bei Unfällen Energie absorbieren, insbesondere im Frontbereich (Crashbox) und beim Überschlag.

- Ergonomie: Der Sitz, die Pedalerie und das Lenksystem müssen an unterschiedliche Fahrergrößen angepasst werden können. Die Zugänglichkeit zu den Batterien und der Elektronik ist essenziell.

- Modularität: Einzelne Sektionen (z. B. Front- und Heckmodul) sollten separat gefertigt und später verbunden werden können.

- Wartung: Das Design muss Wartungsarbeiten erleichtern, indem verschleißanfällige Komponenten gut erreichbar sind.

Mit diesen Anforderungen im Hinterkopf begannen wir die Konzeption. Zunächst wurde ein Package Plan erstellt, der die Abmessungen für Motor, Akkus, Inverter, Kühlung, Lenkung und Fahrwerk enthält. Anschließend modellierten wir das Chassis als 3D‑Volumenmodell.

Materialauswahl

Für die Formula Student stehen mehrere Werkstoffe zur Auswahl. Carbonfaserverstärkte Kunststoffe (CFK) bieten extrem hohe Steifigkeit bei niedrigem Gewicht, sind jedoch teuer und erfordern eine aufwendige Verarbeitung. Stahl ist günstig und robust, aber zu schwer. Aluminium bildet einen guten Kompromiss: Es ist relativ leicht, lässt sich gut bearbeiten und bietet ausreichende Festigkeit.

Wir entschieden uns für hochfestes Aluminiumblech der Legierung EN AW‑6082. Dieses Material vereint hohe Festigkeit, gute Schweißbarkeit und eine moderate Dichte. Für besonders belastete Stellen kamen auch dickere Bleche und Verstärkungsrippen zum Einsatz. Die Blechstärken variierten zwischen 1,5 mm und 3 mm.

Die Verwendung von Blech anstelle von Rohren hat Vorteile: Blech lässt sich per Laser präzise schneiden und durch Biegen in komplexe Formen bringen. Ein Monocoque aus Blech ist leichter als ein Rohrrahmen aus Stahl und einfacher zu reparieren als ein Carbon-Monocoque.

Simulation und Berechnung

Bevor mit der Fertigung begonnen wurde, überprüften wir die Konstruktion mithilfe von Finite‑Elemente‑Analysen (FEA). Diese Berechnungsmethode teilt das Bauteil in viele kleine Elemente, um die Verformung unter Last realistisch abzuschätzen. Dabei wurden verschiedene Szenarien simuliert:

- Torsionsbelastung: Drehmoment, das zwischen Vorder- und Hinterachse anliegt, muss das Chassis ohne nennenswerte Verwindung aufnehmen.

- Brems- und Beschleunigungskräfte: Axiale Lasten, die durch die Bremse oder den Motor entstehen, dürfen den Rahmen nicht plastisch verformen.

- Crash-Simulation: Beim Aufprall auf ein Hindernis muss Energie absorbiert werden; bestimmte Zonen verformen sich kontrolliert (Crashzonen).

Die Simulationen zeigten, dass das Chassis in der ursprünglichen Auslegung an einigen Stellen zu flexibel war. Durch zusätzliche Rippen, Sicken (Versteifungen durch Blechprägung) und doppelte Lagen konnte die Steifigkeit erhöht werden, ohne das Gewicht erheblich zu steigern. Auch die Crashbox wurde mit mehreren Falz- und Knickstellen versehen, um bei einem Aufprall Energie zu absorbieren.

Fertigung des Chassis

Laserschneiden von Blechteilen

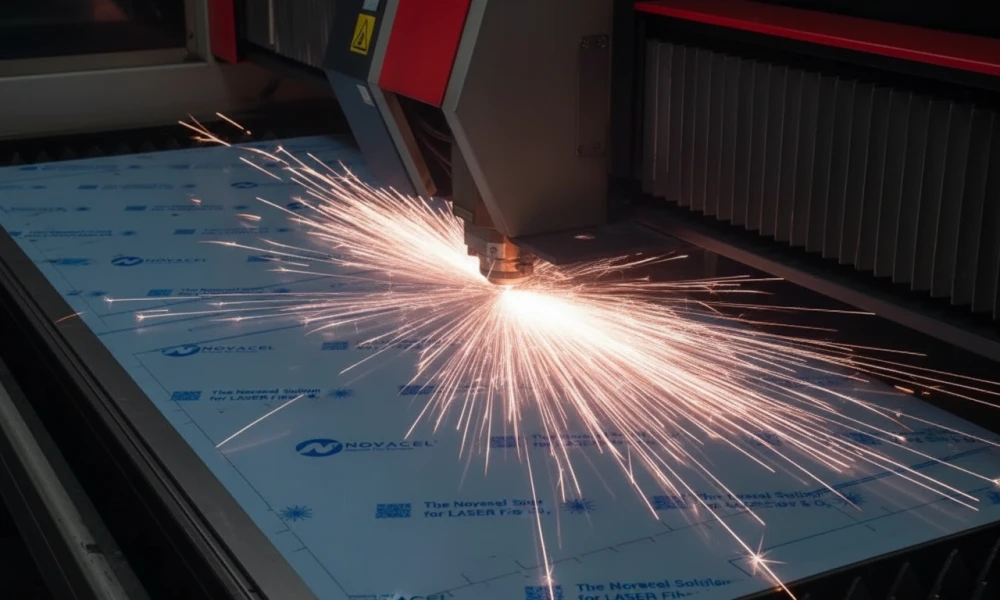

Nachdem das Design fertig war und die Abwicklungen erstellt wurden, begann die Fertigung. Der erste Schritt war das Laserschneiden der Aluminiumbleche.

Mit unserem Faserlaser wurden die Konturen der Blechteile präzise ausgeschnitten. Dabei legten wir besonderes Augenmerk auf folgende Punkte:

- Toleranzen: Die Schnittgenauigkeit musste im Zehntelmillimeterbereich liegen, um spätere Passungen und Schweißnähte zu erleichtern.

- Stichpunkte: An Stellen, wo Bleche später zusammengefügt wurden, platzierten wir kleine Ausschnitte und Markierungen, um Positionierung und Ausrichtung beim Schweißen zu erleichtern.

- Verfahrwege: Um Verzug zu minimieren, wurden die Schnittpfade optimiert, damit sich die Bleche bei der Hitzeeinwirkung nicht unerwünscht verformten.

Das Laserschneiden bot mehrere Vorteile: Die Schnittkanten sind sauber und frei von Grat; komplexe Konturen, beispielsweise für Trägerplatten, Aufhängungslaschen und Aussparungen, können ohne Werkzeugwechsel hergestellt werden. Außerdem ist das Verfahren schnell und erzeugt wenig Verschnitt, was die Materialkosten reduziert.

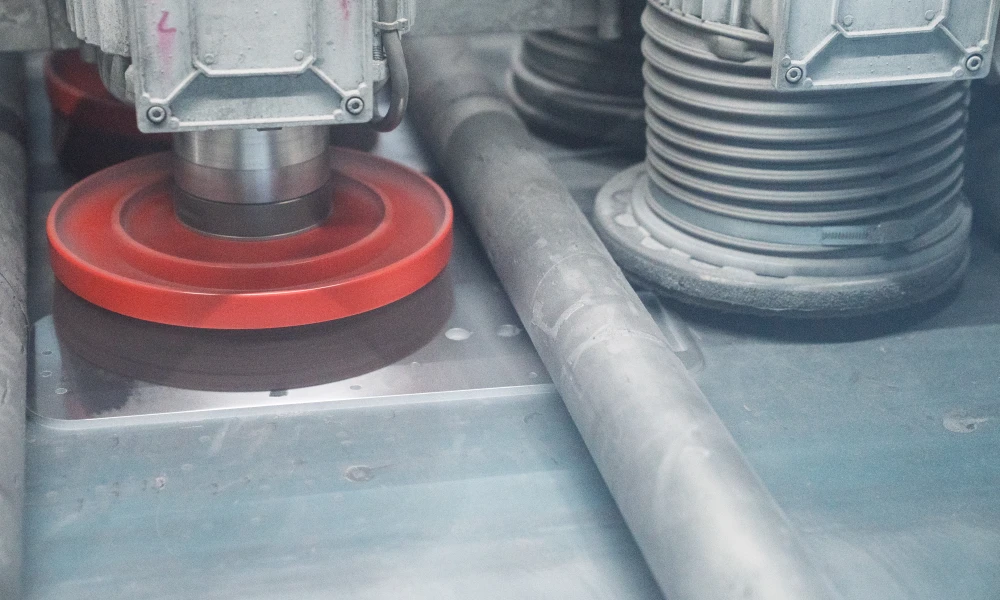

CNC‑Biegen und Formgebung

Im nächsten Schritt wurden die flachen Blechteile in ihre dreidimensionale Form gebracht. Dies geschah mittels CNC‑Biegen an unseren Abkantpressen. Die Bleche wurden entlang der vordefinierten Linien gebogen. Dabei kam es auf die richtige Wahl des Biegeradius an, damit das Material nicht reißt. Wir berücksichtigten Faktoren wie Blechdicke, Legierung und die Anzahl der Biegekanten.

Besonders anspruchsvoll waren doppelt gekrümmte Strukturen, zum Beispiel die Seitenteile des Monocoques, die eine geschwungene Silhouette und Aussparungen für die Federbeine aufwiesen. Hier setzten wir Walzbiegen ein. Mehrere Biegeschritte wurden nacheinander durchgeführt, um einen konstanten Biegeradius zu erzeugen. Mit speziellen Matrizen und kontrollierten Vorschüben gelang es, die Form exakt einzuhalten.

Die Studierenden halfen bei diesem Schritt und lernten, wie wichtig sauberes Einlegen und exaktes Ausrichten für das Ergebnis sind. Fehlerhaftes Biegen hätte zu Spalten oder Spannungen geführt, die sich beim Schweißen bemerkbar machen würden.

Schweißtechnik und Montagestrategie

Nachdem alle Blechteile in Form gebracht waren, begann die Montage des Chassis. Für ein Monocoque aus Aluminium ist WIG‑Schweißen (Wolfram-Inertgas-Schweißen) die bevorzugte Methode. WIG‑Schweißen liefert saubere Nähte mit geringen Wärmeeinflusszonen, was bei dünnen Blechen wichtig ist. Unsere Schweißer besitzen langjährige Erfahrung, insbesondere mit Aluminiumlegierungen.

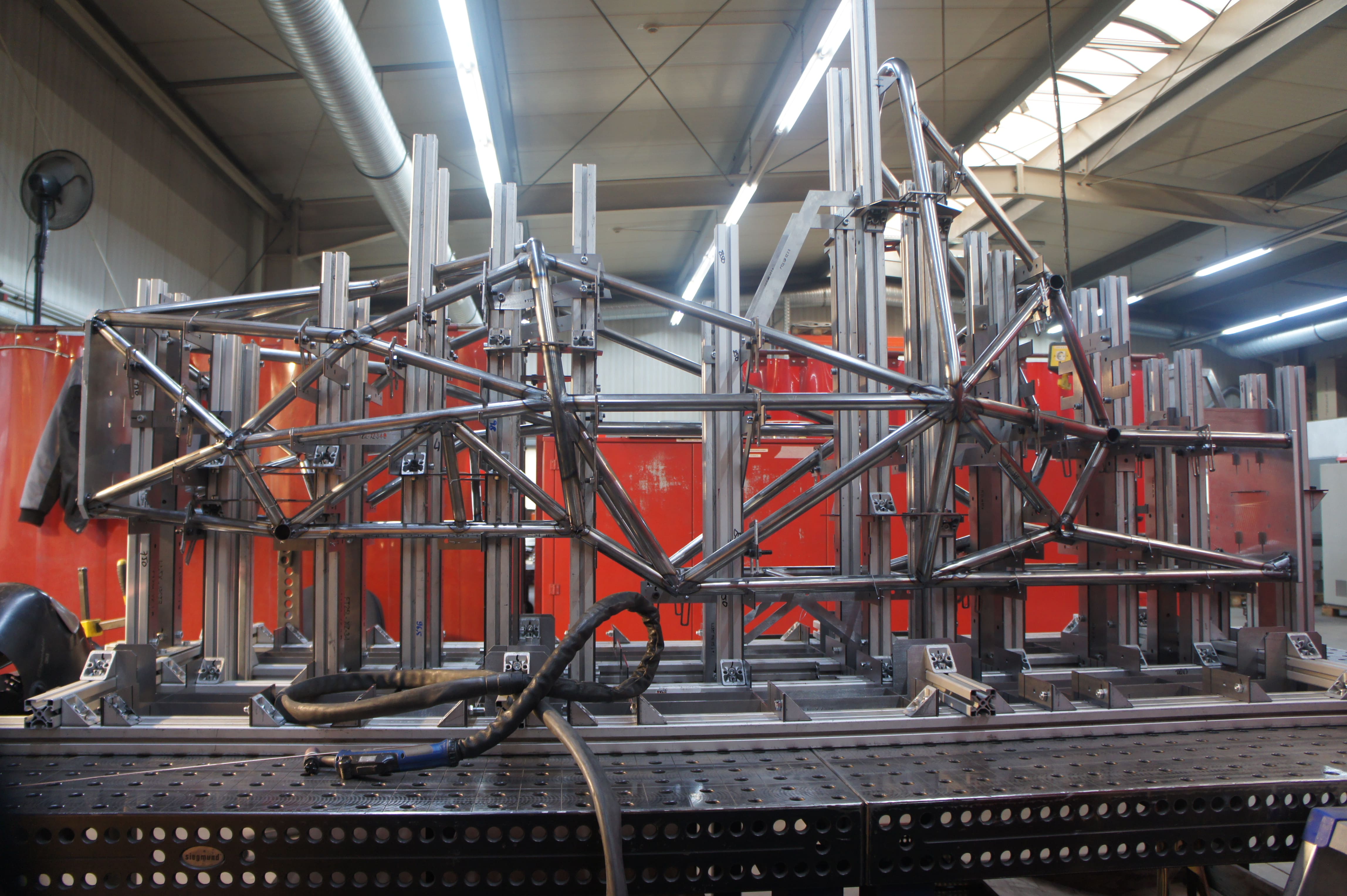

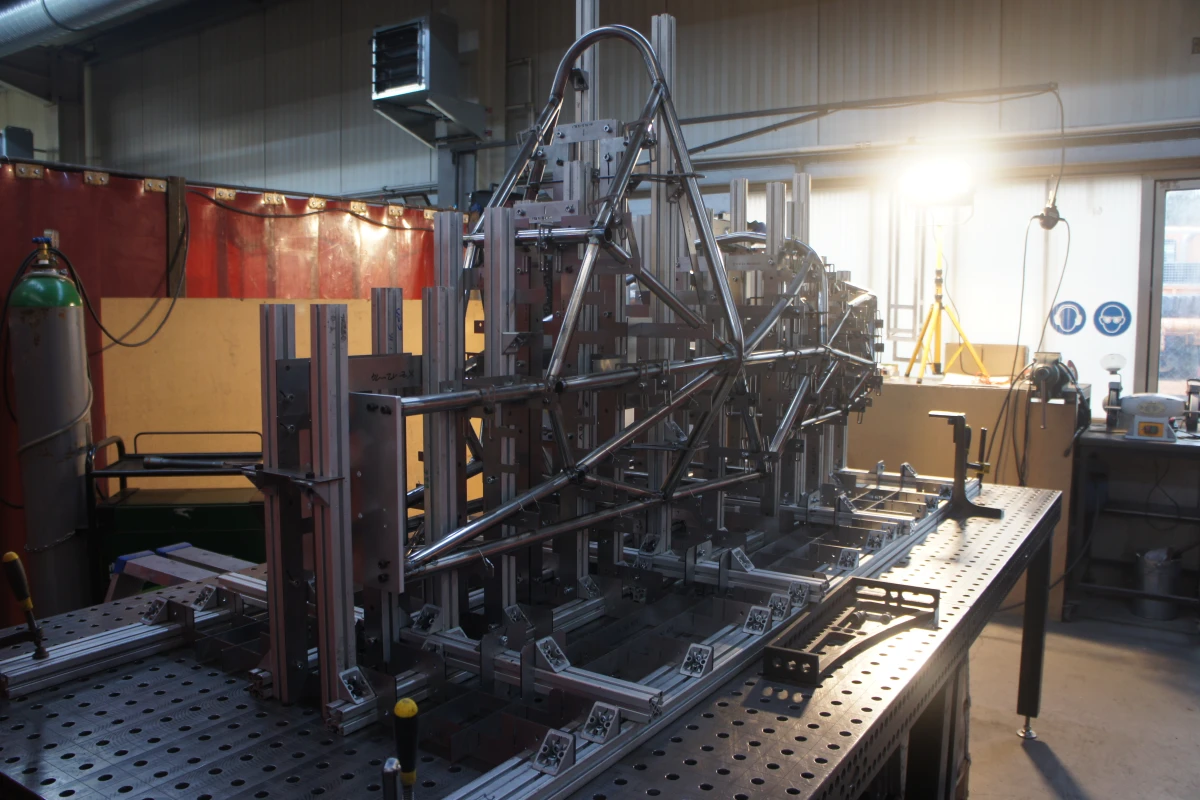

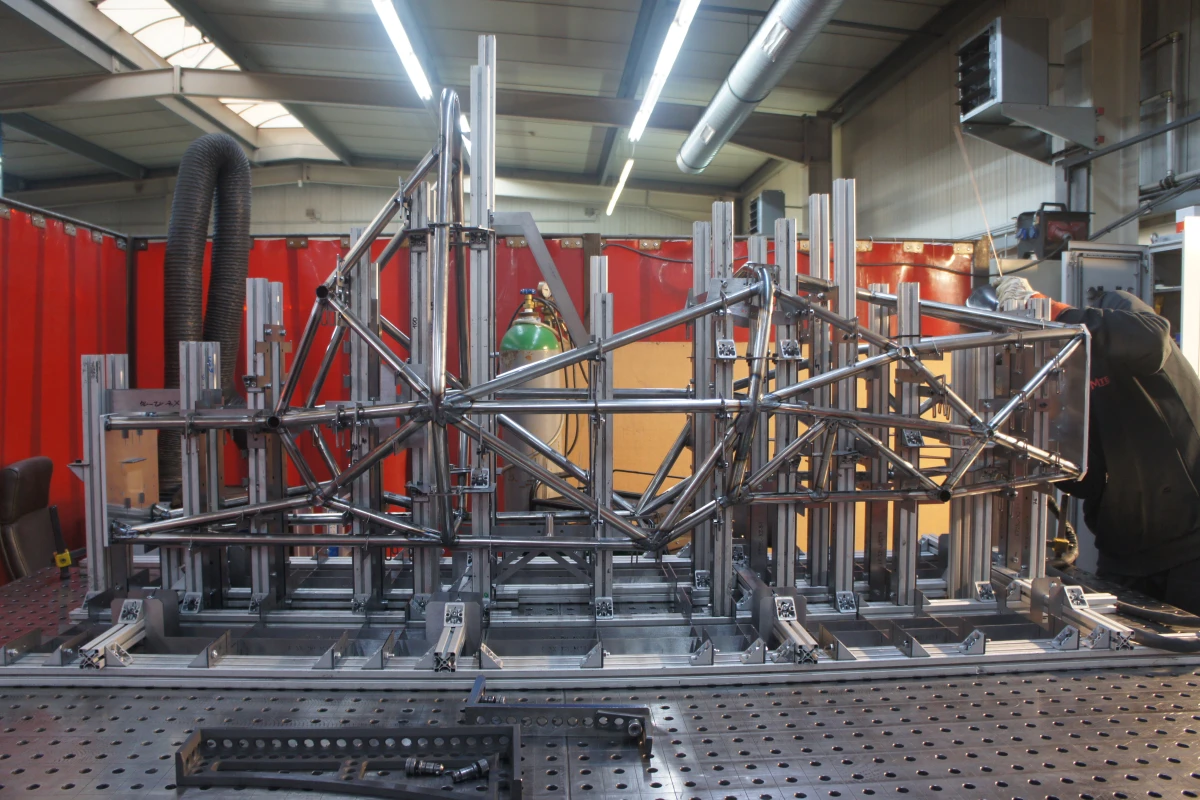

Um Verzug zu minimieren, wurde der Rahmen in einer Vorrichtung zusammengebaut. Diese Vorrichtung fixierte die Bleche in ihrer Position. Zunächst wurden Heftnähte gesetzt, um die Teile zu verbinden. Danach folgte das durchgehende Verschweißen in einer bestimmten Reihenfolge, um Spannungen zu verteilen.

An kritischen Stellen wurden Doppelnähte ausgeführt, um die Festigkeit zu erhöhen. Verstärkungsbleche und Stützstreben wurden ebenfalls eingeschweißt. Gleichzeitig wurde darauf geachtet, dass keine scharfen Kanten oder Spalten entstehen, die den Luftstrom stören könnten.

Zusätzlich wurden Gewindebolzen und Schraubpunkte an den vorgesehenen Stellen angebracht, um die Halterungen für den Motor, die Akkupakete, die Feder-Dämpfer-Einheiten und die Karosserie zu montieren. Alle Nähte wurden geprüft und bei Bedarf nachgearbeitet.

Oberflächenbehandlung und Endmontage

Nach dem Schweißen musste das Chassis vorbereitet werden, um Korrosion zu verhindern und eine ansprechende Optik zu schaffen. Für Aluminium bietet sich ein Eloxal (Anodisieren) oder eine Pulverbeschichtung an.

Im Rahmen des Projekts entschieden wir uns für eine Pulverbeschichtung. Nach der Reinigung und Entfettung wurde das Chassis in einer Spritzkabine mit Pulver beschichtet. Anschließend kam es in den Ofen, wo das Pulver bei rund 180 °C verschmolz und eine robuste Schutzschicht bildete. Die Farbe des Chassis wurde in den Teamfarben gewählt, um einen professionellen Gesamteindruck zu erzeugen.

Nach der Oberflächenbehandlung begann die Endmontage. Das Team baute Motor, Inverter, Akkupakete, Fahrwerkskomponenten, Kühlsystem, Lenkanlage und Bremsen ein. Wir unterstützten bei der Montage der mechanischen Komponenten, während die Studierenden die elektrische Verkabelung und die Softwareprogrammierung übernahmen. Dabei zeigte sich, wie wichtig eine gute Planung ist: Alle Anschlussstellen mussten erreichbar sein, Kabel und Leitungen sicher verlegt werden, und die Komponenten durften sich nicht gegenseitig behindern.

Herausforderungen und Lösungen

Gewicht vs. Steifigkeit

Eine der größten Herausforderungen war das Spannungsfeld zwischen Gewicht und Steifigkeit. Ein leichtes Chassis wird instabil, wenn zu viel Material eingespart wird. Dagegen führt ein überdimensioniertes Chassis zu unnötigem Gewicht, das die Fahrleistung verringert. Wir lösten dieses Problem durch gezielte Verstärkungen, die nur an kritischen Punkten eingesetzt wurden. Rippen erhöhten die Torsionssteifigkeit, während Sicken in den Blechen die Flächenstabilität verbesserten.

Außerdem setzten wir Topologieoptimierung ein: Eine Software berechnet, wo Material benötigt wird, und schlägt Aussparungen vor, um Gewicht zu sparen. Die daraus entstandenen Freiformöffnungen wurden per Laser präzise ausgeschnitten.

Zeitplan und Logistik

Die Fertigungszeit war knapp, da das Auto rechtzeitig zu den Rennen einsatzbereit sein musste. Deshalb erstellten wir einen detaillierten Zeitplan, der alle Schritte – von der Bestellung der Bleche über die Programmierung der Laseranlage bis hin zur Schweiß- und Beschichtungszeit – umfasste. Engpässe wurden früh identifiziert.

Die Logistik spielte ebenfalls eine wichtige Rolle: Die Bleche mussten rechtzeitig geliefert werden, die Maschine musste freie Slots für das Projekt haben, und Materialprüfungen (z. B. Härte, Legierungsanalyse) wurden parallel durchgeführt. Dank der engen Abstimmung zwischen unserem Produktionsleiter und dem Team konnten Verzögerungen minimiert werden.

Qualitätssicherung

Bei sicherheitsrelevanten Bauteilen wie einem Rennchassis darf es keine Kompromisse geben. Daher führten wir eine umfassende Qualitätssicherung durch. Dies umfasste:

- Visuelle Prüfung der Schweißnähte auf Risse, Poren und Unterbrechungen.

- Ultraschallprüfung an kritischen Nähten, um innere Fehler zu erkennen.

- Maßkontrollen der Gesamtgeometrie und der Montagepunkte.

- Härteprüfung der eloxierten oder beschichteten Oberfläche.

- Montageversuche mit Dummy-Komponenten, um die Passgenauigkeit zu prüfen.

Erst nach erfolgreicher Qualitätskontrolle wurde das Chassis freigegeben. Diese Sorgfalt zahlte sich später aus, als der Wagen ohne strukturelle Probleme an den Rennen teilnahm.

Ergebnisse und Rennerfolge

Fahrtests und Performance

Nach der Fertigstellung stand das Chassis bereit für Fahrtests. Auf dem Gelände eines Flugplatzes wurden erste Testrunden gedreht, um Lenkung, Bremssystem und Federung abzustimmen. Das Team machte sich mit dem Fahrverhalten vertraut und sammelte Daten über Beschleunigung, Kurvengeschwindigkeit und Verzögerung.

Die Tests zeigten, dass das neue Chassis den Erwartungen gerecht wurde: Die Torsionssteifigkeit war deutlich höher als beim Vorgängermodell, das Fahrzeug reagierte direkt auf Lenkbefehle, und die Schwingungen wurden minimiert. Durch das geringere Gewicht verbesserte sich die Beschleunigung, und der Wagen erreichte schneller höhere Geschwindigkeiten.

Auch im Wettbewerb selbst, bei verschiedenen Formula‑Student‑Events, bewies das Auto seine Leistungsfähigkeit. In statischen Disziplinen erhielt das Team Lob für die durchdachte Konstruktion, die saubere Verarbeitung und den professionellen Gesamteindruck. In den dynamischen Disziplinen erreichte das Fahrzeug vordere Plätze und zeichnete sich durch Zuverlässigkeit aus – ein Resultat aus sorgfältiger Planung und hochwertiger Fertigung.

Feedback des Teams

Die Studierenden waren begeistert: Sie berichteten von einem großen Lerneffekt, weil sie den gesamten Prozess hautnah miterlebt hatten – von der Konstruktion über die Fertigung bis zum Fahren. Besonders gelobt wurden die enge Kommunikation mit GEMTEC und die Möglichkeit, selbst Hand anzulegen.

Viele Studentinnen und Studenten sagten, dass sie ohne unsere Unterstützung nicht in der Lage gewesen wären, solch ein komplexes Chassis zu bauen. Einige entschieden sich nach dem Projekt für eine Karriere in der Metallbearbeitung oder im Engineering. Für uns als Unternehmen war das Projekt eine hervorragende Gelegenheit, junge Talente zu fördern und ihnen die Vielfalt unseres Berufs zu zeigen.

Zusammenarbeit und Nutzen

Vorteile für Studierende

Die Kooperation bot den Studierenden zahlreiche Vorteile:

- Praktische Erfahrung: Sie konnten ihr theoretisches Wissen in die Praxis umsetzen und lernten den Umgang mit professionellen Maschinen und Werkzeugen.

- Teamarbeit: Ein Rennwagenprojekt erfordert interdisziplinäre Zusammenarbeit. Mechaniker, Elektroniker, Programmierer und Designer arbeiten zusammen und lernen, ihre Aufgaben zu koordinieren.

- Netzwerk: Der Kontakt zu einem etablierten Unternehmen wie GEMTEC öffnete den Studierenden Türen für ihre berufliche Zukunft.

- Zeitmanagement: Sie lernten, wie man Projekte plant, Deadlines einhält und mit unerwarteten Problemen umgeht.

Nutzen für GEMTEC

Auch für GEMTEC brachte das Projekt Mehrwert:

- Werbung & Image: Die Kooperation mit einem studentischen Team zeigt, dass wir bereit sind, junge Talente zu unterstützen. Dies stärkt unser Image als innovativer und sozial engagierter Betrieb.

- Mitarbeitergewinnung: Wir konnten potenzielle Nachwuchskräfte kennenlernen und ihnen unsere Arbeitswelt zeigen.

- Technologietransfer: Die besondere Anwendung (Rennwagenchassis) ermöglichte uns, neue Fertigungsstrategien zu testen und Erfahrungen mit Lightweight-Designs zu sammeln. Diese Erkenntnisse flossen in andere Projekte ein, zum Beispiel im Maschinenbau oder bei Sonderanlagen.

- Netzwerkpflege: Durch die Teilnahme an den Rennen kamen wir in Kontakt mit Universitäten, Sponsoren und anderen Unternehmen, was zukünftige Kooperationen erleichtert.

Perspektiven für die Zukunft

Der Erfolg des Projekts motivierte alle Beteiligten, über zukünftige Kooperationen nachzudenken. Folgende Ansätze wurden diskutiert:

- Optimierung durch Verbundwerkstoffe: In kommenden Iterationen könnten Teile des Chassis aus Carbon-Honeycomb-Strukturen gefertigt werden, um Gewicht weiter zu reduzieren. GEMTEC würde diese durch Präzisionsmaschinen mit Aluminiumkomponenten kombinieren.

- Modularität erweitern: Ein modulares Chassis erleichtert Reparaturen und Anpassungen, etwa wenn neue Antriebssysteme oder Aerodynamikpakete getestet werden.

- Automatisierte Fertigung: Der Einsatz von kollaborativen Robotern (Cobots) beim Schweißen könnte die Fertigungszeit weiter reduzieren und die Qualität sichern.

- Elektrifizierung & Batterieintegration: Mit steigenden Anforderungen an Elektromobilität könnte GEMTEC seine Kompetenz im Bereich Batteriegehäuse erweitern und diese Integration mit dem Chassis noch stärker verzahnen.

All diese Ideen zeigen, dass das Projekt nicht nur eine einmalige Unterstützung darstellte, sondern ein Startpunkt für eine langfristige Partnerschaft war.

Der Bau eines Rennwagen-Chassis ist eine Herausforderung, die technisches Know-how, präzise Fertigung und kreative Problemlösung erfordert. In der Kooperation zwischen dem studentischen Formula‑Student‑Team und GEMTEC ist es gelungen, ein leichtes, steifes und sicheres Monocoque zu entwickeln. Vom Konzept über die Finite‑Elemente‑Analyse, das Laserschneiden, Biegen und Schweißen bis hin zur Oberflächenveredelung und Endmontage konnten wir alle Schritte abdecken.

Das Projekt zeigt, wie die Verbindung aus Hochschulwissen und industrieller Erfahrung zu hervorragenden Ergebnissen führt. Das Chassis bestand alle Tests, überzeugte auf der Rennstrecke und ermöglichte den Studierenden wertvolle Praxiserfahrung. Für GEMTEC war es ein Beweis dafür, dass unsere Dienstleistungen – Laserschneiden, CNC‑Biegen, Schweißen, Baugruppenmontage und Oberflächenveredelung – auch in anspruchsvollen Spezialprojekten erfolgreich eingesetzt werden können.

Wir freuen uns darauf, weitere Projekte dieser Art zu begleiten und gemeinsam mit jungen Ingenieurinnen und Ingenieuren innovative Lösungen zu realisieren.

FAQs

Warum wurde Aluminium für das Chassis gewählt?

Aluminium bietet ein hervorragendes Verhältnis von Gewicht zu Festigkeit. Die ausgewählte Legierung 6082 ist zudem gut schweißbar, was bei der Fertigung eines Monocoques wichtig ist. Im Vergleich zu Stahl reduziert Aluminium das Gewicht erheblich und ist kostengünstiger sowie leichter zu bearbeiten als Carbon.

Worin unterscheidet sich ein Monocoque von einem Rohrrahmen?

Beim Monocoque bildet die Verkleidung selbst die tragende Struktur, sodass Kräfte über die gesamte Außenhaut abgeleitet werden. Ein Rohrrahmen besteht aus einzelnen Rohren, die zu einem Gitter verschweißt werden. Monocoques sind bei gleichem Gewicht meist steifer und bieten besseren Insassenschutz, erfordern aber präzisere Fertigung.

Wie lange dauerte die Fertigung des Chassis?

Die reine Fertigung – vom Laserschneiden bis zur Pulverbeschichtung – nahm etwa sechs Wochen in Anspruch. Hinzu kam die Zeit für Konstruktion, Simulationen und Prototypentests. Insgesamt dauerte das Projekt mehrere Monate, da parallel andere Komponenten entwickelt wurden.

Welche Rolle spielte die Finite‑Elemente‑Analyse?

Die Finite‑Elemente‑Analyse erlaubte es, das Chassis virtuell zu testen, bevor Material investiert wurde. Belastungsszenarien wie Torsion, Crash und Bremskräfte wurden simuliert. Dies half, Schwachstellen zu identifizieren und das Design zu optimieren, ohne physische Prototypen bauen zu müssen.

Kann man ein solches Projekt auch als Heimwerker umsetzen?

Ein Rennwagen-Chassis erfordert präzise Berechnungen, spezielle Materialien und professionelle Fertigungsmethoden wie Laserschneiden und WIG‑Schweißen. Für Hobbywerkstätten ist der Aufwand kaum zu bewältigen. Interessierte können jedoch bei Motorsport- oder Studentenprojekten mitarbeiten, um Einblicke zu gewinnen.