Laser Metall schneiden – Materialanalyse und Parameteroptimierung

Materialanalyse ist der erste Schritt – Legierung, Dicke, Oberfläche und Wärmeleitfähigkeit bestimmen, wie sich Metall beim Laserschneiden verhält. Parameter gezielt optimieren – Laserleistung, Schneidgeschwindigkeit, Fokuslage, Frequenz und Gaswahl müssen auf Werkstoff und Blechdicke abgestimmt werden. Qualitätsmerkmale verstehen – Kerfbreite, Rauheit, Gratbildung und Wärmebeeinflussung zeigen, ob Parameter und Materialwahl stimmen. Checklisten nutzen – Klare Spezifikationen in der Anfrage und konstruktive Regeln erleichtern Beschaffung und Fertigung.

Warum Materialanalyse und Parameteroptimierung entscheidend sind

Das Laserschneiden von Metall gilt als eines der flexibelsten und präzisesten Verfahren in der modernen Blechbearbeitung. Während Faser- und CO₂‑Laser nahezu jedes gängige Metall trennen können, hängt die erreichbare Qualität stark von den Materialeigenschaften und den gewählten Prozessparametern ab. Dickes Baustahlblech benötigt andere Einstellungen als dünnes Edelstahl‑ oder Aluminiumblech, und Beschichtungen, Legierungsbestandteile oder rauhe Oberflächen können die Absorption des Laserstrahls verändern. Ohne eine fundierte Materialanalyse und eine zielgerichtete Parameteroptimierung riskieren Sie Gratbildung, oxidierte Schnittkanten, übermäßige Wärmebeeinflussung oder sogar komplette Produktionsausfälle. Dieser Fachbeitrag zeigt Schritt für Schritt, wie Sie Metalle vor dem Laserschneiden bewerten, welche Parameter sich einstellen lassen und wie Sie häufige Fehler vermeiden. Sie erfahren, welche Angaben in eine Anfrage an GEMTEC aus Königs Wusterhausen gehören und warum ein Vergleich verschiedener Techniken für jede Aufgabe sinnvoll ist. Am Ende sind Sie in der Lage, Ihre Projekte sachlich zu planen und die Leistungsfähigkeit des Laserschneidens voll auszuschöpfen.

Grundlagen des Laserschneidens

Funktionsprinzip und Lasertypen

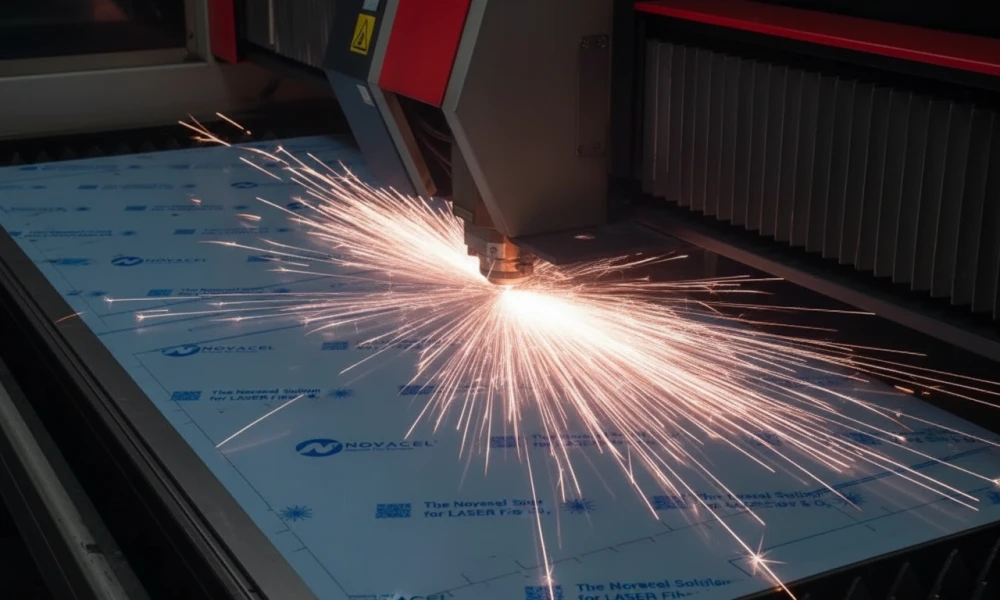

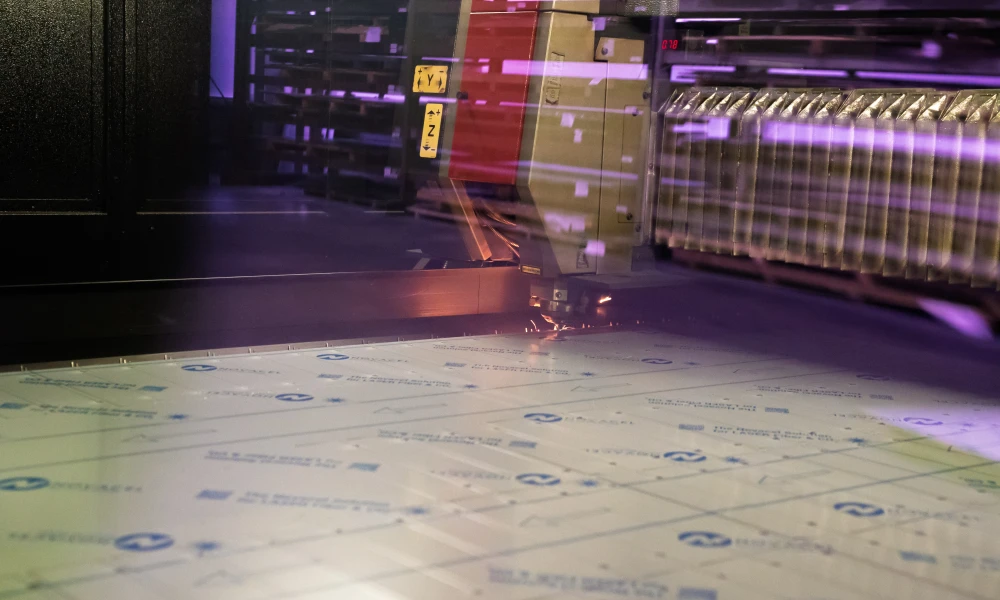

Beim Laserschneiden bündelt eine Optik den Strahl so stark, dass er das Metall lokal schmilzt oder verdampft. Gleichzeitig bläst ein Gasstrahl die Schmelze aus der Fuge, sodass ein schmaler Schnittspalt entsteht. CO₂‑Laser arbeiten mit einer Wellenlänge von etwa 10,6 µm und eignen sich besonders für nichtmetallische Werkstoffe und dicke Baustahlbleche. Sie benötigen jedoch mehr Energie, da die Strahlung schlechter fokussierbar ist. Faserlaser erzeugen Licht mit 1,06 µm, das über dotierte Glasfasern verstärkt wird. Sie sind kompakt, effizient und schneiden auch reflektierende Metalle wie Aluminium oder Kupfer zuverlässig. Moderne Maschinen erreichen Positioniergenauigkeiten im Zehntelmillimeterbereich, und durch CNC‑Steuerung können auch komplexe Konturen mit hoher Wiederholgenauigkeit gefertigt werden. Für die Parameteroptimierung ist wichtig zu verstehen, dass die Strahldichte, der Modus (TEM00 vs. multimode) und die Polarisation das Schmelzverhalten beeinflussen.

Mechanismen des Schneidens

Es gibt grundsätzlich zwei Trennmechanismen: Oxidationsschneiden und Schmelzschneiden. Beim Oxidationsschneiden reagiert Sauerstoff mit dem Metall, wodurch exotherme Reaktionen entstehen, die den Schnitt beschleunigen – diese Methode wird häufig für Baustahl verwendet. Beim Schmelzschneiden bläst ein inertes Gas wie Stickstoff oder Argon die geschmolzene Schicht aus der Fuge; die Schnittkante bleibt oxidfrei. Aluminium, Edelstahl und Kupfer werden meist mit Stickstoff geschnitten, um Verfärbungen oder Oxidation zu vermeiden. Assistgase schützen zudem die Optik vor Spritzern und beeinflussen die Oberflächenqualität.

Materialanalyse für das Laserschneiden

Wichtige Materialeigenschaften

Bevor Sie Parameter festlegen, sollten Sie das zu bearbeitende Metall genau analysieren. Die Dicke des Materials ist oft der erste Anhaltspunkt: dünne Bleche bis etwa 3 mm lassen sich mit niedrigerer Leistung und höherer Geschwindigkeit schneiden, während dicke Platten von 10 mm oder mehr eine höhere Leistungsdichte und eine langsamere Vorschubgeschwindigkeit erfordern. Reflexionsvermögen spielt bei Aluminium, Kupfer oder Messing eine große Rolle – ein Teil der Laserenergie wird reflektiert und steht daher nicht zum Schneiden zur Verfügung. Hohe Wärmeleitfähigkeit, wie bei Kupfer, führt dazu, dass Wärme schnell abgeleitet wird; die Energie muss entsprechend erhöht werden, um den Schmelzpunkt zu erreichen. Dichte und Legierungselemente verändern den Schmelzpunkt und die Absorptionsfähigkeit. Beispielsweise enthalten Edelstähle Chrom und Nickel, die bei Erwärmung eine Passivschicht bilden; diese verringert die Wärmeleitung und führt dazu, dass die Kombination von Laserleistung und Schneidgeschwindigkeit sorgfältig abgestimmt werden muss. Die Oberflächenbeschaffenheit – rustikale Zunderflächen, Verzinkungen oder Beschichtungen – beeinflusst die Absorption und kann zu vermehrter Spritzerbildung führen. Eine saubere, fettfreie Oberfläche ermöglicht eine gleichmäßige Energieaufnahme.

Einfluss von Zusammensetzung und Gefüge

Untersuchungen zeigen, dass die chemische Zusammensetzung und der Oberflächenzustand einen größeren Einfluss auf die Schnittqualität haben als die Maschine oder der Bediener. Bei C‑ und C‑Mn‑Stählen beeinflussen Elemente wie Kohlenstoff, Mangan, Silizium, Phosphor oder Schwefel den Schmelzpunkt und die Viskosität der Schmelze. Lasergrade‑Stähle mit optimierter Legierung führen zu glatteren Schnittkanten und geringerem Grat. Ein höherer Schwefelgehalt kann die Schnittfuge verbreitern, während Mangan und Silizium die Viskosität erhöhen, was zu Schlacke führen kann. Das Gefüge (Feinkorn vs. Grobkorn) bestimmt das Wärmeleitverhalten: Feinkörnige Bleche erwärmen sich gleichmäßiger und verziehen weniger. Bei hochfesten Stählen können die Legierungsanteile zu einer erhöhten Neigung zur Rissbildung im Wärmeeinflussbereich führen; hier ist ein Abgleich von Laserleistung und Kühlstrategie essenziell.

Materialprüfung vor dem Schneiden

Eine systematische Materialanalyse vor der Fertigung reduziert Ausschuss. Dazu gehört:

- Materialzertifikate prüfen: Legierungskennzeichnung (z. B. S235, S355, 1.4301), Lieferzustand (warm- oder kaltgewalzt) und Toleranzen kontrollieren.

- Oberflächenzustand bewerten: Zunder, Rost, Ölfilme und Beschichtungen entfernen. Eine sandgestrahlte Oberfläche verbessert die Absorption, kann aber die Rauheit erhöhen. Shot‑Blasting kann zwar die Winkeltreue verbessern, führt aber zu einer raueren Kante.

- Dicke messen: Mit Messschieber oder Ultraschallgerät, da nominale Dicke toleriert ist. Abweichungen beeinflussen die erforderliche Leistung.

- Thermische Eigenschaften einschätzen: Wärmeleitfähigkeit und spezifische Wärme bestimmen, ob eine Kühlung nötig ist. Materialien mit hoher Wärmeleitfähigkeit wie Kupfer benötigen erhöhte Leistung und eventuell Taktbetrieb.

- Reflexionsgrad abschätzen: Polierte oder beschichtete Oberflächen können den Laser zurück in die Optik reflektieren. Bei Faserlasern sind spezielle Optiken und Schutzsysteme erforderlich.

Eigenschaften gängiger Metalle und Konsequenzen für das Laserschneiden

Baustahl (Carbon Steel): Baustahl (z. B. S235, S355) hat relativ gute Absorption bei 1 µm und wird häufig mit Sauerstoff geschnitten. Mit moderner Fasertechnik lassen sich Blechdicken von 0,5 bis 25 mm mit einer Genauigkeit von etwa ±0,05–0,1 mm schneiden. Dicke Platten über 10 mm erfordern langsamere Geschwindigkeiten und höhere Leistungen (3–6 kW) sowie höhere Sauerstoffdrücke (bis etwa 0,8 MPa). Rost und Zunder sollten entfernt werden; sie beeinflussen die Lichtabsorption und führen zu Grat.

Edelstahl (Stainless Steel): Austenitische Edelstähle (z. B. 1.4301/304, 1.4404/316L) verfügen über eine Passivschicht und eine geringere Wärmeleitfähigkeit als Baustahl. Sie werden mit Stickstoff geschnitten, um eine blanke, oxidfreie Schnittkante zu erhalten; Sauerstoff würde eine dunkle Oxidschicht erzeugen. Typische Dicken liegen zwischen 0,5 und 20 mm mit einer Genauigkeit von ±0,05–0,08 mm. Hohe Chrom‑ und Nickelgehalte erhöhen den Schmelzpunkt; die Laserleistung muss entsprechend angepasst werden.

Aluminium und Aluminiumlegierungen: Aluminium ist leicht, korrosionsbeständig und hat eine hohe Wärmeleitfähigkeit und hohe Reflexion. Faserlaser benötigen meist Leistungen ab 2 kW und Stickstoffgas zur Vermeidung von Oxidation; die erreichbare Blechdicke liegt typischerweise bei 0,5 bis 15 mm mit Toleranzen von ±0,08–0,1 mm. Dünne Bleche (0,5–3 mm) lassen sich mit 1000–2000 W schneiden, während dickere Platten (bis 15 mm) 3–6 kW erfordern. Bei Legierungen mit hohem Kupfer- oder Magnesiumgehalt ist Vorsicht geboten: sie neigen zur Rissbildung; ein Pulsbetrieb mit reduzierter Energie kann Abhilfe schaffen.

Kupfer und Messing: Diese Legierungen haben eine sehr hohe Reflexion bei 1 µm und leiten Wärme rasch ab. Faserlaser können Kupfer bis etwa 15 mm mit hohen Leistungen (3–5 kW) schneiden; CO₂‑Laser sind für reines Kupfer ungeeignet. Dünne Kupferfolien unter 0,2 mm lassen sich mit Ultrakurzpuls‑Lasern nahezu burrfrei bearbeiten. Assistgase wie Druckluft oder Sauerstoff können bei dünner Messingplatte eingesetzt werden; bei dicken Blechen sollte Stickstoff verwendet werden, um Oxidation zu vermeiden.

Titan und Titanlegierungen: Titan weist eine hohe Festigkeit und gute Biokompatibilität auf, ist aber reaktiv mit Sauerstoff. Beim Schneiden mit Sauerstoff entsteht eine dicke Oxidschicht, die spröde ist; daher wird oft Druckluft oder Argon als Assistgas verwendet. Fiberlaser können Titanbleche bis 20 mm schneiden, während ultradünne Bleche (<0,5 mm) mit Puls‑Lasern verarbeitet werden. Die Schnittkanten sollten sofort nachbearbeitet werden, um Oxidschichten zu entfernen.

Nickel‑ und Superlegierungen: Nickelbasislegierungen (Inconel, Hastelloy) sind hitzebeständig und für anspruchsvolle Anwendungen gedacht. Mit Stickstoff oder Argon und hohen Laserleistungen lassen sich Bleche bis etwa 6–8 mm mit guter Qualität schneiden. Diese Materialien sind teuer; Parameter müssen durch Probeschnitte optimiert werden, um Ausschuss zu minimieren.

Eine sorgfältige Materialanalyse umfasst die Ermittlung von Dicke, Legierung, Oberfläche, Wärmeleit- und Reflexionsverhalten sowie eventuelle Beschichtungen. Diese Eigenschaften bestimmen, ob eine wirtschaftliche Bearbeitung mit dem Laser möglich ist und welche Parameter erforderlich sind. Materialzusammensetzung und Oberflächenqualität haben erwiesenermaßen einen größeren Einfluss auf die Schnittqualität als Maschinen- oder Bedienerunterschiede. Die gewonnenen Daten bilden die Grundlage für die folgende Parameteroptimierung.

Parameteroptimierung: Einstellungen für präzise Schnitte

Überblick über die wichtigsten Parameter

Für jede Schneidaufgabe müssen mehrere Einstellungen koordiniert werden. Dazu gehören Laserleistung, Schneidgeschwindigkeit, Fokuslage, Frequenz und Duty Cycle (bei gepulsten Lasern), Assistgasart und -druck, Düsenkonfiguration sowie die Wahl der Strahlqualität. Der optimale Parameterbereich hängt vom Material, der Dicke, der gewünschten Schnittqualität und dem Produktionsziel (Schnelligkeit vs. Präzision) ab. Wer die Zusammenhänge versteht, kann Fehlerbilder schnell identifizieren und korrigieren.

Laserleistung

Die Leistung bestimmt, wie viel Energie pro Zeit auf das Material trifft. Dünne Bleche benötigen weniger Leistung als dicke. Ein zu hoher Leistungswert führt zu einem breiten Schnittspalt, erhöhtem Wärmeeinfluss und Gratbildung, während zu niedrige Leistung zu unvollständigen Schnitten führt. Für 6 mm Baustahl wird häufig eine Laserleistung von 2–3 kW verwendet, kombiniert mit Sauerstoffdruck um 0,6 MPa und einer Schneidgeschwindigkeit von 800–1200 mm/min. 3 mm Edelstahl lässt sich mit 2–3 kW und Stickstoffdruck um 1,2 MPa sowie einer Geschwindigkeit von 1500–2500 mm/min schneiden. 2 mm Aluminium erfordert 2–4 kW und Stickstoffdruck um 1,5 MPa sowie eine Geschwindigkeit von 1000–2000 mm/min. Für dickere Bleche (>10 mm) werden Faserlaser mit 6–10 kW eingesetzt; die Geschwindigkeit nimmt dabei ab.

Schneidgeschwindigkeit

Die Vorschubgeschwindigkeit definiert, wie schnell der Strahl über das Material geführt wird. Zu hohe Geschwindigkeiten führen zu unvollständigen Schnitten oder einem Ausbrechen der Schmelze; zu niedrige Geschwindigkeiten verursachen übermäßige Wärme, Breitschneiden und Verzug. Als Faustregel gilt: dünne Bleche können mit hoher Geschwindigkeit verarbeitet werden (z. B. 1500–2500 mm/min bei 3 mm Edelstahl), während dicke Platten langsamer geschnitten werden (500–800 mm/min bei 10 mm Stahl). Die Geschwindigkeit ist immer im Zusammenspiel mit der Leistung zu betrachten. Bei einer Erhöhung der Leistung kann oft auch die Geschwindigkeit gesteigert werden, ohne die Qualität zu beeinträchtigen.

Fokuslage und Strahldurchmesser

Der Fokuspunkt ist die Stelle, an der der Strahl maximal konzentriert ist. Eine korrekte Fokuseinstellung minimiert den Schnittspalt und den Wärmeeinfluss. Bei dünnen Blechen wird der Fokus meist auf die Oberkante des Materials gelegt; bei dickeren Platten leicht in das Material hinein. Eine falsche Fokushöhe führt zu schrägen Schnittkanten oder Gratbildung. Der Durchmesser des Strahlflecks beeinflusst ebenfalls die Qualität: ein kleiner Spot erzeugt feine, präzise Schnitte, während ein größerer Spot mehr Energie verteilt und bei dicken Materialien vorteilhaft sein kann. Die Linsen müssen sauber sein; verschmutzte Optiken führen zu ungleichmäßiger Energieverteilung.

Frequenz und Duty Cycle

Gepulste Laser (z. B. bei Mikrobearbeitung oder dünnen Folien) nutzen Frequenz und Duty Cycle, um die Energieverteilung zu kontrollieren. Hohe Frequenzen mit geringer Energie pro Puls sind ideal für dünne Materialien und filigrane Geometrien; sie reduzieren die Wärmeentwicklung. Niedrige Frequenzen mit hoher Pulsenergie eignen sich für dickere Bleche und ermöglichen tiefere Schnitte. Der Duty Cycle beschreibt, wie lange der Laser innerhalb eines Pulszyklus aktiv ist; ein hoher Duty Cycle erhöht die Energieeinbringung. Ein systematisches Testen verschiedener Kombinationen auf Reststücken hilft, optimale Werte zu finden.

Assistgas: Art und Druck

Das Assistgas hat drei Aufgaben: Es bläst die Schmelze aus der Fuge, verhindert Oxidation und kühlt die Schneidzone. Die Wahl hängt vom Material ab:

- Sauerstoff (O₂): Wird vor allem für Baustahl verwendet. Es reagiert exotherm mit Eisen und beschleunigt den Schnitt. Allerdings entsteht eine oxidierte Schnittkante, die im Anschluss entgratet oder gestrahlt werden muss. Typische Drücke liegen zwischen 0,3 und 0,8 MPa.

- Stickstoff (N₂): Ein inertes Gas, das das Material vor Oxidation schützt. Es erzeugt glänzende, gratfreie Schnittkanten bei Edelstahl, Aluminium und Titan. Der Gasverbrauch ist höher; Drücke zwischen 1 und 2 MPa sind üblich.

- Druckluft: Günstiger als reines Stickstoff oder Sauerstoff und für dünne Bleche geeignet. Sie enthält jedoch Sauerstoff, was zu leichten Oxiden führen kann. Für weniger anspruchsvolle Teile oder Prototypen ist Druckluft eine wirtschaftliche Alternative.

- Argon oder Helium: Werden selten eingesetzt, hauptsächlich in der Medizintechnik oder Luftfahrt, um Oxidation komplett zu vermeiden. Sie sind teuer und benötigen hohe Drücke.

Der Gasdruck beeinflusst die Schneidfuge. Hoher Druck hilft, Schmelze effektiv auszutreiben, verbessert die Kantenqualität und ermöglicht höhere Geschwindigkeiten, insbesondere bei dicken Blechen. Bei dünnen Materialien reicht ein niedriger Druck, um Materialverformungen zu vermeiden.

Düsen- und Linsenauswahl

Der Durchmesser der Schneiddüse bestimmt die Gasströmung und beeinflusst den Schnittspalt. Kleine Düsenöffnungen (1–1,5 mm) sorgen für einen schnellen Gasstrom und eignen sich für dünne Bleche und präzise Konturen. Größere Düsen (2–3 mm) werden bei dickeren Platten oder wenn höhere Gasdurchsätze notwendig sind eingesetzt. Die Qualität und Sauberkeit der Düse beeinflusst maßgeblich die Schnittqualität; verschlissene Düsen verursachen unsaubere Kanten. Linsen und Spiegel sollten regelmäßig gereinigt und ausgetauscht werden, da Verschmutzungen zu Energieverlust und ungleichmäßiger Strahlverteilung führen.

Parameterempfehlungen nach Material

Die folgende textliche Übersicht fasst typische Parameterbereiche für gängige Metalle zusammen. Die Werte dienen als Startpunkt und müssen je nach Maschine, Materialcharge und gewünschter Qualität angepasst werden.

- Baustahl (z. B. S235, Dicke 6 mm): Laserleistung 2–3 kW, Sauerstoffdruck 0,6 MPa, Schneidgeschwindigkeit 800–1200 mm/min. Für 10 mm steigt die Leistung auf 4–6 kW und die Geschwindigkeit sinkt auf 400–600 mm/min. Bei dünnen Blechen (2 mm) reichen 1–2 kW und 2000–3000 mm/min.

- Edelstahl (z. B. 1.4301, Dicke 3 mm): Leistung 2–3 kW, Stickstoffdruck 1–1,5 MPa, Geschwindigkeit 1500–2500 mm/min. Bei 8 mm sind 4–5 kW und 800–1200 mm/min erforderlich; bei 0,8 mm reichen 1 kW und 3000 mm/min.

- Aluminium (Legierungen 5000er/6000er, Dicke 2 mm): Leistung 2–4 kW, Stickstoffdruck 1,5 MPa, Geschwindigkeit 1000–2000 mm/min. Für 10 mm Aluminium werden 4–6 kW und 400–600 mm/min eingesetzt; die Fokushöhe wird leicht unter die Oberfläche gesetzt, um die Reflexion zu minimieren.

- Kupfer (Dicke 3 mm): Leistung 3–5 kW, Stickstoff oder Druckluft, Geschwindigkeit 500–1000 mm/min. Bei dünnen Kupferfolien (<0,5 mm) wird ein Ultrakurzpuls-Laser eingesetzt, um Gratbildung und Oxidation zu vermeiden.

- Titan (Dicke 4 mm): Leistung 2–3 kW, Druckluft oder Argon, Geschwindigkeit 600–1000 mm/min. Die Schnittkante wird anschießend mechanisch oder chemisch nachbehandelt, um Oxidation zu entfernen.

- Nickelbasislegierungen (Dicke 4 mm): Leistung 3–5 kW, Stickstoff oder Argon, Geschwindigkeit 400–800 mm/min. Probeplatten sind sinnvoll, da Superlegierungen schwer vorhersehbares Verhalten aufweisen.

Die tatsächlichen Werte hängen von der Strahlqualität, der Maschinenkonstruktion und der Kühlung ab. Testläufe mit abgestuften Parametern helfen, den optimalen Bereich zu bestimmen. Dabei sollte die Schnittkante auf Rauheit, Gratbildung und Schmelzaufwurf geprüft werden. Moderne Anlagen speichern optimierte Parameter als „Technologiedaten“, die für spätere Aufträge verfügbar sind.

Qualitätskriterien, Fehlerbilder und deren Vermeidung

Wichtige Qualitätsmerkmale

Die Qualität eines Laserschnitts wird anhand verschiedener Merkmale bewertet:

- Schnittkantenrauheit: Eine glatte Schnittkante weist minimale Riefen auf. Rauheit wird mit Profilometer gemessen und sollte je nach Norm unter bestimmten Werten liegen (z. B. Rz < 20 µm für Präzisionsschnitte). Grobe Rauheit deutet auf falsche Parameter hin.

- Gratbildung und Schlacke: Grate entstehen, wenn der Schmelzfluss nicht vollständig ausgestoßen wird. Ursache sind oft zu geringer Gasdruck, zu geringe Schneidgeschwindigkeit oder falsche Fokuslage. Schmale Grate können mechanisch entfernt werden; breitere Grate erfordern Parameteranpassung.

- Schnittbreite (Kerf): Der Schnittspalt ist bei dünnen Blechen typischerweise 0,1–0,3 mm. Zu breite Kerfs entstehen durch zu hohe Leistung oder unscharfen Fokus; zu enge Kerfs können zu Materialanhaftungen führen.

- Wärmebeeinflusste Zone (WBZ): Die HAZ sollte so klein wie möglich sein. Eine zu große WBZ führt zu Verzug, Gefügeveränderungen und schlechter Schweißbarkeit. Durch niedrige Leistung und angepasste Geschwindigkeit kann sie minimiert werden. Stickstoffgas reduziert die Wärmeübertragung.

- Rechtwinkligkeit der Schnittkante: Eine gute Senkrechtigkeit (Abweichung <0,1 mm auf 10 mm Materialdicke) zeigt, dass Fokus und Vorschub stimmen. Schräg verlaufende Kanten können auf falsche Fokushöhe oder Strahlverschiebung hindeuten.

- Strukturveränderungen: Bei hochlegierten Stählen oder gehärteten Werkstoffen können Risse im Wärmeeinflussbereich auftreten. Diese sind durch optimierte Parameter und gegebenenfalls Nachwärmen zu reduzieren.

Typische Fehlerbilder und Korrekturmaßnahmen

- Rauhe Kanten und Strichmuster: Verursacht durch zu wenig Leistung, zu hohe Geschwindigkeit oder falschen Fokus. Korrektur: Leistung erhöhen, Geschwindigkeit reduzieren und Fokus neu justieren.

- Grate und Schlacke: Entstehen bei zu geringer Gasmenge oder zu langsamer Geschwindigkeit. Korrektur: Gasdruck und Geschwindigkeit erhöhen, Düsen reinigen.

- Schmelzaufwurf auf der Oberseite: Hinweis auf zu hohe Leistung und falsche Fokushöhe. Korrektur: Leistung reduzieren, Fokus tiefer ins Material setzen.

- Wärmeverzug: Entsteht durch zu langsame Geschwindigkeit oder zu hohe Leistung. Korrektur: Geschwindigkeit erhöhen, Pulsmodus oder Kühlpausen einsetzen.

- Konische Schnitte: Oberkante breiter als Unterkante, meistens bei falscher Fokushöhe oder verschlissener Optik. Korrektur: Fokusebene anpassen, Linse austauschen.

- Unvollständiger Schnitt: Wenn das Material nicht vollständig getrennt wird, liegt oft zu niedrige Leistung vor oder die Geschwindigkeit ist zu hoch. Korrektur: Leistung erhöhen, Geschwindigkeit reduzieren, Gasdruck prüfen.

Qualitätsprüfung und Messmethoden

Eine zuverlässige Qualitätssicherung umfasst Inline‑Überwachung und Endkontrolle:

- Optische Sensoren und Kamerasysteme erfassen in Echtzeit, ob der Strahl sauber durchtrennt und ob Funkenflug oder Plasmaschwankungen auftreten. Moderne Anlagen passen die Leistung automatisch an.

- Berührungslose 3D‑Scanner erfassen Geometrie und Rauheit der Schnittkante. Sie liefern innerhalb von Sekunden ein digitales Abbild, das mit CAD‑Daten verglichen werden kann.

- Koordinatenmessmaschinen (CMM) prüfen kritisch Maßhaltigkeit und Rechtwinkligkeit; sie eignen sich besonders für Funktionsflächen.

- Metallurgische Analyse (Schliffbilder, Härteprüfung) kann notwendig sein, um Gefügeveränderungen im Wärmeeinflussbereich zu beurteilen. Dies ist vor allem bei sicherheitsrelevanten Bauteilen wichtig.

- Dokumentation: Alle Prüfungen sollten protokolliert werden; dies erhöht die Rückverfolgbarkeit und dient als Grundlage für kontinuierliche Verbesserungsprozesse.

Checklisten für Einkauf und Konstruktion

Was gehört in eine Anfrage?

- Zeichnungen und Dateien: Stellen Sie eine maßstabsgetreue Zeichnung bereit (DXF, STEP oder PDF) mit klar definierten Konturen. Nur die zu schneidenden Linien sollten enthalten sein; überflüssige Elemente entfernen.

- Materialangaben: Legierungsbezeichnung (z. B. S355MC, 1.4404), Dicke, Toleranzklasse (DIN EN ISO 9013 oder ISO 2768), Oberflächenanforderungen (z. B. geschliffen, gebürstet) und ob weitere Prozesse wie Entgraten oder Pulverbeschichten gewünscht sind.

- Stückzahl und Losgröße: Kleinserien oder Einzelteile erfordern oft andere Maschinenprogramme als große Serien. Geben Sie an, ob Prototypen benötigt werden.

- Qualitätsanforderungen: Gewünschte Rauheitswerte, zulässige Gratgröße, maximaler Verzug, Rechtwinkligkeit. Wenn keine Toleranzen angegeben sind, werden allgemeine Toleranzklassen angewendet (z. B. ISO 9013 Klasse 3 für Standardteile).

- Besondere Hinweise: Spezielle Gasarten (z. B. reinigt Stickstoff 99,999 %), Passermarken, Einbringlängen für Schweißnähte oder spätere Biegeoperationen.

- Termin und Lieferung: Gewünschter Liefertermin, Verpackungsanforderungen und Lieferadresse.

Konstruktive Hinweise für CAD und Design

- Mindestlochdurchmesser: Der Durchmesser von Löchern sollte mindestens der Materialdicke entsprechen, bei sehr dünnen Blechen 1–1,5 × Dickenzahl. Zu kleine Löcher führen zu ungleichmäßiger Energieeinbringung und unpräzisen Ergebnissen.

- Schlitzbreite und Schlitztiefe: Schlitze sollten breiter als der geplante Schnittspalt sein (Kerfbreite plus Sicherheitsmarge). Als Richtwert gilt mindestens das 1,5‑fache der Blechdicke. Sehr schmale Schlitze können nicht sauber geschnitten werden.

- Stege (Webbreiten): Zwischen Ausschnitten oder Konturen verbleibende Stege sollten mindestens der Blechdicke entsprechen; besser 1–1,5 × Dickenzahl. Zu schmale Stege schmelzen und verlieren Festigkeit.

- Kantenradien und Ecken: Scharfe Innenkanten erhöhen die Wärmebelastung. Fügen Sie kleine Radien hinzu (ca. 10 % der Materialdicke), um Spannungsspitzen zu vermeiden. Runde Konturen reduzieren die Gefahr von Hitzerissen.

- Abstand zu Kanten: Löcher sollten mindestens den Lochdurchmesser von der Außenkante entfernt liegen. Schlitze sollten 1,5 × der Schlitzbreite zur Kante haben. So wird Materialverzug minimiert.

- Biege- und Schweißzugaben berücksichtigen: Wenn Teile nach dem Schneiden gebogen oder geschweißt werden, sollten Sie Biegeradien, Rückfederung und Schweißzonen bereits im Zuschnitt berücksichtigen. Laserschneiden bietet eine gratfreie Kante, die ideal für Schweißverbindungen ist; dennoch sollte beim Schweißen eine leichte Fase vorgesehen werden.

- Kerbwirkung vermeiden: Eng aneinander liegende Ausschnitte können zu Hitzestau und Verzug führen. Platzieren Sie Ausschnitte so, dass genügend Material zur Wärmeabfuhr bleibt. Staggering und verteilte Reihenfolge beim Verschachteln reduzieren den Wärmestau.

Diese konstruktiven Hinweise erleichtern die Produktion und reduzieren Nacharbeit. Durch frühe Abstimmung mit dem Fertigungspartner – beispielsweise GEMTEC in Königs Wusterhausen – lassen sich Machbarkeiten und alternative Fertigungstechniken im Vergleich zur Technik (Stanzen, Plasma, Wasserstrahl) bewerten.

Anwendungsbeispiele und Entscheidungslogik

Dünnblech für Elektronikgehäuse

Situation: Ein Elektronikgehäuse aus 1,5 mm Edelstahl benötigt präzise Ausschnitte für Steckverbinder und Lüftungsöffnungen. Die Oberflächen sollen ohne Verfärbungen bleiben, da die Teile unbeschichtet montiert werden.

Materialanalyse: Edelstahl 1.4301, Dicke 1,5 mm, kaltgewalzt, geschliffen, geringe Wärmeleitfähigkeit. Passivschicht vorhanden.

Parameteroptimierung: Laserleistung 1–1,5 kW, Schneidgeschwindigkeit 2500 mm/min, Stickstoffdruck 1,2 MPa für eine blanke Kante. Fokuslage leicht unterhalb der Oberfläche, hohe Frequenz für feine Konturen. Eingesetzte Düse Ø 1 mm, um die Luftströmung zu fokussieren. Unmittelbar nach dem Schneiden erfolgt eine Qualitätskontrolle mittels 3D‑Scanner.

Baustahlkonstruktion für Maschinenbau

Situation: Bauteile aus S355, Dicke 12 mm, sollen für eine Maschinenrahmenkonstruktion mit Anschraubbohrungen gefertigt werden. Priorität liegt auf Produktivität, moderate Oberflächenqualität genügt.

Materialanalyse: Baustahl mit mittlerem Kohlenstoffgehalt, Walzhaut, Dicke 12 mm. Zunder vorhanden.

Parameteroptimierung: Faserlaser mit 6 kW Leistung, Sauerstoffdruck 0,8 MPa, Schneidgeschwindigkeit 400 mm/min. Fokus 0,5 mm unter der Oberfläche. Die Rohplatten werden vorgereinigt (Zunder entfernt), um Reflexionen zu minimieren. Nach dem Schneiden werden die Kanten gestrahlt, um Oxide zu entfernen und eine bessere Lackhaftung zu gewährleisten. Optional kann ein nachgeschaltetes Entgraten und Kantenverrunden erfolgen.

Hochreflektives Kupferteil für Elektrotechnik

Situation: Dünne Kupferplatten (0,8 mm) werden für Stromschienen benötigt. Die Schnittkanten müssen gratfrei und sehr präzise sein, da sie später galvanisch beschichtet werden.

Materialanalyse: Reines Kupfer, Dicke 0,8 mm, sehr hohe Wärmeleitfähigkeit und Reflexion. Oberfläche blank.

Parameteroptimierung: Einsatz eines Faserlasers mit 3 kW Leistung. Stickstoffgas oder Druckluft bei 1,5 MPa. Schneidgeschwindigkeit 800–1000 mm/min. Fokushöhe knapp an der Oberfläche, kleinere Düse (Ø 1 mm) für präzisen Gasstrom. Ultrakurzpulsbetrieb zur Vermeidung von Schmelzaufwurf. Eine Inline‑Kamera überwacht den Prozess. Direkt im Anschluss erfolgt eine Qualitätskontrolle mit CMM.

Vergleich mit alternativen Schneidverfahren

- Stanzen eignet sich für Serienfertigung mit einfachen Geometrien und hohen Stückzahlen. Die Werkzeugkosten sind hoch, aber die Taktzeiten sind sehr kurz. Die erreichbare Genauigkeit liegt typischerweise bei ±0,1 mm. Bei komplexen Konturen ist Stanzen jedoch nicht flexibel.

- Plasmaschneiden bietet hohe Schneidgeschwindigkeit und geringere Investitionskosten. Die Schnittfuge ist breiter (1–3 mm) und die Wärmebeeinflussung größer, was zu Nachbearbeitung führt. Es eignet sich für dicke Bleche bis 50 mm, aber die Kantenqualität ist nicht vergleichbar mit dem Laser.

- Wasserstrahlschneiden arbeitet kalt und kann nahezu alle Materialien schneiden, auch Verbundwerkstoffe. Die Schnittfuge ist ca. 0,8–1 mm breit. Der Prozess ist langsam, verursacht Abrasivkosten und führt zu raueren Kanten. Für hitzeempfindliche Materialien kann Wasserstrahl sinnvoll sein.

Durch einen Vergleich der Techniken können Projektleiter und Konstrukteure entscheiden, welches Verfahren den Anforderungen an Präzision, Materialmix und Wirtschaftlichkeit am besten entspricht. GEMTEC bietet Laserschneiden, Stanzen, Abkanten und weitere Verfahren an – so können Kunden in Königs Wusterhausen eine maßgeschneiderte Lösung erhalten.

FAQ: Häufige Fragen zum Thema

Wie unterscheidet sich das Schneiden von Baustahl, Edelstahl und Aluminium?

Baustahl wird meist mit Sauerstoff geschnitten; die Oxidation unterstützt den Prozess, die Schnittkanten müssen jedoch nachbehandelt werden. Edelstahl und Aluminium werden mit Stickstoff geschnitten, um blanke Kanten zu erzielen. Aluminium reflektiert stark und leitet Wärme schnell ab, weshalb höhere Leistung und exakte Fokussierung erforderlich sind.

Wieso ist die Materialanalyse so wichtig?

Die Legierung, die Dicke und der Oberflächenzustand beeinflussen, wie das Metall mit dem Laserstrahl interagiert. Materialzusammensetzung und Oberfläche haben einen größeren Einfluss auf die Schnittqualität als Maschine oder Bediener. Ohne Analyse können Sie keine verlässlichen Parameter definieren und riskieren schlechte Ergebnisse.

Welche Genauigkeit lässt sich beim Laserschneiden erreichen?

Für dünne Bleche sind Toleranzen von ±0,05 mm erreichbar, für dickere Bleche bis 20 mm meist ±0,1 mm. Die Genauigkeit hängt vom Lasertyp, der Maschinenstabilität, den Parametern und der Materialanalyse ab.

Wie gehe ich mit hochreflektierenden Materialien um?

Bei Metallen wie Kupfer oder Messing sollten Sie einen Faserlaser mit hoher Leistung einsetzen. Spezielle Optiken schützen vor Rückreflexion. Die Verwendung von Stickstoff oder Druckluft als Assistgas sowie eine sorgfältige Fokuseinstellung verhindern, dass der Strahl die Optik beschädigt.

Welche Rolle spielt die Schneidgeschwindigkeit bei der Qualität?

Die Geschwindigkeit beeinflusst die Wärmeeinbringung. Zu schnell führt zu unvollständigen Schnitten; zu langsam bewirkt breite Schmelzzonen, Verzug und erhöhte Rauheit. Eine ausgewogene Einstellung in Abhängigkeit von Leistung und Material ist entscheidend. Testläufe helfen, den optimalen Wert zu finden.

Was ist zu tun, wenn im CAD keine Toleranzen angegeben sind?

In diesem Fall greifen allgemeine Toleranznormen (z. B. DIN ISO 2768 für lineare Maße oder ISO 9013 für thermisches Schneiden). Geben Sie in der Anfrage die gewünschte Qualität an. Für präzise Passungen empfiehlt sich Klasse 2–3, für unkritische Teile Klasse 4.

Welche Gasarten sind für welche Materialien geeignet?

Sauerstoff für Baustahl; Stickstoff für Edelstahl, Aluminium und Titan; Druckluft für einfache Teile oder Prototypen; Argon/Helium für besondere Anwendungen. Die Gasqualität (Reinheit) sollte zur geforderten Oberfläche passen.

Wie erkenne ich, ob die Fokuseinstellung korrekt ist?

Eine senkrechte Schnittkante ohne Schrägverlauf und gleichmäßige Rauheit zeigt, dass der Fokus stimmt. Bei konischen Schnitten oder rauen Kanten sollten Sie die Fokushöhe ändern. Moderne Maschinen verfügen über automatische Fokusnachführung.

Was sind „Lasergrade‑Stähle“?

Dies sind Stähle mit einer optimierten Legierung und Oberflächenqualität, die speziell für das Laserschneiden entwickelt wurden. Sie enthalten abgestimmte Mengen an Kohlenstoff, Mangan und Silizium, um eine gleichmäßige Schmelze und glatte Schnittkanten zu erzeugen. Mit ihnen lassen sich bessere Ergebnisse erzielen als mit herkömmlichem Baustahl.

Kann man mit Lasern auch beschichtete oder verzinkte Bleche schneiden?

Ja, beschichtete oder verzinkte Bleche können geschnitten werden. Allerdings muss mit starker Rauchentwicklung und verzögerter Schmelzgeschwindigkeit gerechnet werden. Die Beschichtung kann Verbrennungen verursachen; daher sollten Lüftung und Filter ausreichend dimensioniert sein, und es kann sinnvoll sein, die Beschichtung vor dem Schneiden abzulösen oder das Material zu entgraten.

Materialanalyse und Parameteroptimierung als Schlüssel zum Erfolg

Das Laser Metall schneiden bietet enorme Möglichkeiten, unterschiedliche Metalle präzise und wirtschaftlich zu bearbeiten. Materialanalyse – bestehend aus der Bewertung von Legierung, Dicke, Oberflächenzustand und thermischen Eigenschaften – ist dabei der erste Schritt. Sie ermöglicht es, die passenden Maschinen und Parameter auszuwählen. Parameteroptimierung – durch abgestimmte Leistung, Geschwindigkeit, Fokus, Gas und Düsen – sorgt für saubere Schnittkanten, minimale Wärmeeinflusszonen und geringe Nacharbeit. Nur wenn Material und Parameter harmonieren, lassen sich die Erwartungen an Maßhaltigkeit und Qualität erfüllen. Die Beispiele zeigen, dass unterschiedliche Metalle wie Edelstahl, Baustahl, Aluminium oder Kupfer spezifische Einstellungen erfordern. Ein durchdachter Vergleich verschiedener Techniken sowie ein fachlicher Partner wie GEMTEC in Königs Wusterhausen helfen Ihnen, die beste Lösung zu finden. Mit klaren Spezifikationen, Checklisten und kontinuierlicher Qualitätskontrolle minimieren Sie Risiken und maximieren Ihre Produktivität.