Metallzuschnitt nach Maß – Materialien, Verfahren & Oberflächen

Ein maßgefertigter Metallzuschnitt ist die Grundlage für Gehäuse, Bauteile und Designelemente. Der Artikel beschreibt, wie Sie das richtige Material auswählen (Edelstahl, Aluminium, Stahl), wie moderne Schneidverfahren – Laser, Stanzen und Scheren – präzise Konturen ermöglichen und warum Oberflächenbehandlungen wie Pulverbeschichten oder Schleifen die Funktion und Ästhetik verbessern. Tipps zur Konstruktion und Beispiele aus der Praxis zeigen, worauf es bei einem hochwertigen Zuschnitt ankommt.

Präziser Metallzuschnitt als Basis hochwertiger Produkte

Metallzuschnitte sind das Herzstück jeder Metallkonstruktion. Sie bilden die Rohlinge für Gehäuse, Maschinenbauteile, Trägerplatten oder dekorative Elemente. Ob Edelstahl, Aluminium oder Baustahl: Ohne präzises Zuschneiden können Bauteile nicht maßhaltig gefertigt werden, was die Montage erschwert und die Qualität des Endprodukts beeinträchtigt. Ein Metallzuschnitt nach Maß sorgt dafür, dass jedes Bauteil exakt die vorgesehene Form erhält und nahtlos zu anderen Komponenten passt. In diesem Artikel erfahren Sie, wie der Zuschnitt von Metall bei GEMTEC abläuft, welche Materialien und Verfahren zur Verfügung stehen und wie Oberflächen veredelt werden können. Zudem geben wir Tipps zur Planung und Umsetzung Ihres Projekts.

Anwendungsbereiche: Wo Metallzuschnitte zum Einsatz kommen

Metallzuschnitte finden in nahezu allen Branchen Verwendung. Je nach Einsatzgebiet variieren Material, Dicke und Oberflächengüte.

- Maschinen- und Anlagenbau: Platten, Verkleidungen, Halterungen und Rahmen bestehen aus zugeschnittenen Blechen, die später weiter bearbeitet werden.

- Fahrzeug- und Luftfahrtindustrie: Leichte Aluminiumzuschnitte werden für Karosserieteile, Verkleidungen oder Innenausstattungen benötigt.

- Medizintechnik: Edelstahlzuschnitte mit hygienischer Oberfläche dienen als Abdeckungen oder Komponenten von Geräten.

- Architektur und Design: Dekorative Elemente, Fassadenverkleidungen und Möbel setzen auf individuelle Zuschnitte, oft mit besonderer Oberflächenoptik.

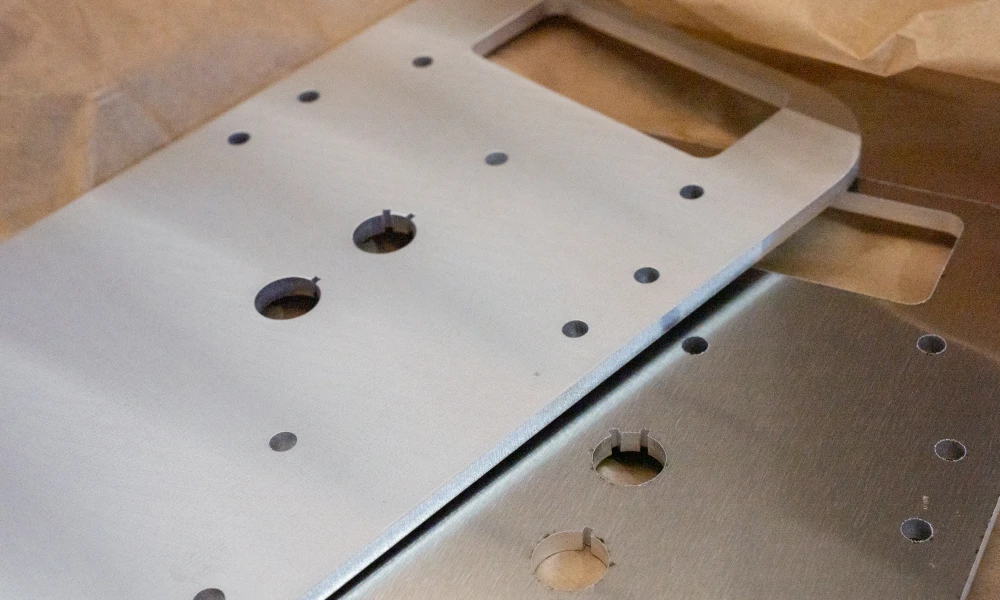

- Elektrotechnik und Schaltschrankbau: Boden-, Seiten- und Dachplatten für Schaltschränke werden exakt auf Maß geschnitten und mit Lochungen versehen.

Unabhängig vom Einsatz gilt: Je präziser der Zuschnitt, desto passgenauer das Endprodukt und desto geringer der Aufwand für Nachbearbeitungen.

Materialvielfalt: Aluminium, Edelstahl, Stahl und mehr

Die Wahl des richtigen Materials ist entscheidend für die Funktion und Lebensdauer eines Bauteils. Die folgenden Werkstoffe sind gängig für Metallzuschnitte.

Edelstahl – langlebig und hygienisch

Edelstahllegierungen wie 1.4301 und 1.4404 sind korrosionsbeständig und eignen sich ideal für Umgebungen mit Feuchtigkeit, Chemikalien oder hohen hygienischen Anforderungen. Edelstahl lässt sich gut mit Laser oder Wasserstrahl schneiden, neigt aber beim Stanzen zu höheren Werkzeugbelastungen. Gebürstete oder geschliffene Oberflächen verbessern die Optik und erleichtern die Reinigung. In der Lebensmittel- und Pharmatechnik ist Edelstahl Standard, da er keine Beschichtung benötigt und trotzdem vor Korrosion geschützt ist.

Aluminium – leicht und flexibel

Aluminium ist deutlich leichter als Stahl und eignet sich für Anwendungen, bei denen jedes Gramm zählt, beispielsweise im Fahrzeug- oder Luftfahrtbau. Legierungen wie EN AW‑5754 oder EN AW‑5083 haben eine gute Korrosionsbeständigkeit und lassen sich problemlos lasern und stanzen. Aluminium verträgt jedoch weniger hohe Temperaturen beim Laserschneiden als Stahl. Es kann eloxiert oder pulverbeschichtet werden, um die Oberfläche zu schützen und farblich zu gestalten. Durch seine gute Wärmeleitfähigkeit wird Aluminium auch in der Elektronik eingesetzt.

Baustahl und Feinblech – robust und kostengünstig

Baustähle wie S235 oder S355 sind wirtschaftlich und bieten hohe Festigkeit. Sie lassen sich gut schweißen und mechanisch bearbeiten. Ohne Oberflächenschutz sind sie anfällig für Rost; daher werden sie meist lackiert, pulverbeschichtet oder verzinkt. Für hohe Ansprüche an die Oberfläche kann Feinblech mit geringerer Dickentoleranz eingesetzt werden. Baustahl lässt sich hervorragend mit Laser, Schere oder Stanzwerkzeugen zuschneiden.

Sonderlegierungen – für spezielle Anforderungen

Spezielle Legierungen wie Duplex-Edelstähle, Messing oder Kupfer kommen bei besonderen Anforderungen zum Einsatz. Kupfer zeichnet sich durch hohe elektrische Leitfähigkeit aus, Messing bietet eine ästhetische goldfarbene Optik, und Titan verbindet geringes Gewicht mit hoher Festigkeit.

Schneidtechnologien: Laser, Stanzen, Scheren und mehr

Um Bleche und Platten in die gewünschte Form zu bringen, stehen verschiedene Schneidverfahren zur Auswahl. Jedes hat spezifische Vor- und Nachteile in Bezug auf Präzision, Wirtschaftlichkeit und Materialeinschränkungen.

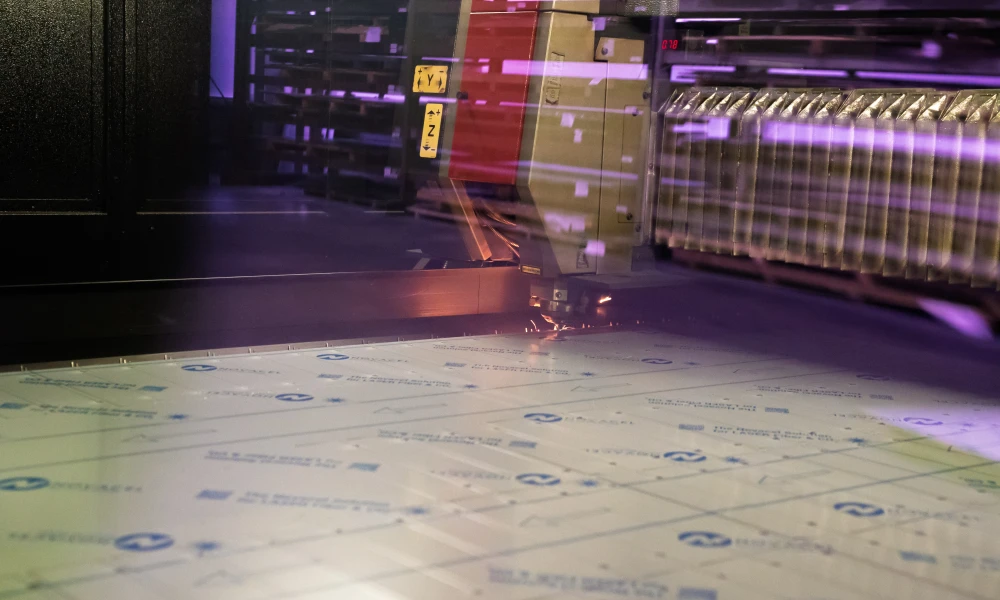

Laserschneiden – Flexibilität und Präzision

Das Laserschneiden ist eines der präzisesten Verfahren zur Blechbearbeitung. Ein stark fokussierter Laserstrahl bringt das Material lokal zum Schmelzen oder Verdampfen. Faserlaser, wie sie im Maschinenpark von GEMTEC vorhanden sind, eignen sich für Stahl, Edelstahl und Aluminium. Ihre Vorteile sind:

- Hohe Schnittqualität: Die Schnittkanten sind glatt und nahezu gratfrei, sodass selten nachgeschliffen werden muss.

- Komplexe Geometrien: Der Laser kann enge Radien, kleine Bohrungen und komplizierte Konturen schneiden, ohne Werkzeugwechsel.

- Schnelligkeit: Faserlaser arbeiten schnell und energieeffizient, insbesondere bei dünnen und mittleren Materialstärken.

- Wenig Wärmeeinfluss: Die entstehende Wärme ist lokal begrenzt, was Verzug minimiert und die Materialeigenschaften erhält.

Laserschneiden eignet sich besonders für Einzelstücke, Prototypen und kleine Serien mit variierenden Formen. Die Programmierzeit ist gering, da nur eine digitale Zeichnung benötigt wird. Für Materialien mit hoher Reflexion wie Kupfer sind spezielle Laserquellen nötig.

Stanz-Laser-Kombination – Produktivität bei Serien mit Lochungen

Stanz-Laser-Kombimaschinen vereinen die Vorteile des schnellen Stanzens und des flexiblen Laserschneidens. Werkzeuge stanzen Löcher, Durchzüge und Umformungen in das Blech; der Laser übernimmt komplexe Außenkonturen. Die AMADA LC 2515 C1 AJ bei GEMTEC verfügt über eine 22‑Tonnen‑Stanze und einen 3‑kW‑Faserlaser. Sie kann sowohl schneiden als auch tappen, lochen und formen, ohne das Werkstück umzuspannen. Das spart Zeit und reduziert die Kosten pro Teil, insbesondere bei Serien mit vielen identischen Bohrungen.

Tafelscheren – effiziente, gerade Schnitte

Tafelscheren arbeiten mit zwei messerartigen Werkzeugen, die das Blech abscheren. Der Vorteil der Schere liegt in der hohen Geschwindigkeit bei geraden Schnitten. Die AMADA Promecam GX 630 schneidet Bleche präzise und wirtschaftlich. Die Schnittkanten sind glatt, jedoch kann ein minimaler Grat entstehen. Scheren eignen sich für Rechteckzuschnitte, Streifen und einfache Formen sowie für große Serien. Bei dicken Blechen stoßen Scheren an ihre Grenzen und können nicht mehr sauber schneiden.

Wasserstrahlschneiden – ohne Wärmeverzug

Beim Wasserstrahlschneiden trennt ein Hochdruckstrahl aus Wasser und feinem Abrasivmittel das Material. Dieses Verfahren erzeugt keine Wärmeeinflusszone und eignet sich für Materialien, die hitzeempfindlich sind oder deren Gefüge nicht verändert werden darf. Es ist jedoch langsamer als Laserschneiden und wird bei GEMTEC bei Bedarf über Partnerunternehmen angeboten. Für Aluminium oder Edelstahl ist der Laser in der Regel das effizientere Verfahren.

Sägen, Fräsen und andere Verfahren

Für dickere Materialien oder Sonderformen können Sägen oder Fräsen zum Einsatz kommen. Fräsen ermöglicht das Schneiden von Konturen in dicke Platten und die Integration von Nuten oder Taschen. Diese Verfahren erfordern jedoch längere Bearbeitungszeiten und sind eher bei kleinen Stückzahlen sinnvoll.

Qualitätsfaktoren beim Metallzuschnitt

Ein hochwertiger Zuschnitt hängt nicht nur vom richtigen Material und Verfahren ab, sondern auch von Faktoren wie Toleranzen, Oberflächenqualität und Nachbearbeitung.

Schnittqualität und Toleranzen

- Schnittbreite: Bei Lasern liegt die Schnittfuge im Zehntelmillimeterbereich, bei Scheren und Stanzen minimal größer. Je dünner die Schnittfuge, desto genauer ist die Form.

- Toleranzen: CAD‑Zeichnungen definieren, welche Maßgenauigkeit erforderlich ist. Das Laserschneiden ermöglicht enge Toleranzen (z. B. ±0,1 mm), während Scheren und Stanzen etwas größere Abweichungen aufweisen können.

- Nachbearbeitung: Eine gratfreie Schnittkante erspart Schleifarbeit. Bei Scheren oder Stanzen kann ein leichter Grat entstehen, der durch Entgraten entfernt wird. Die Loewer‑Entgratmaschinen im GEMTEC‑Maschinenpark sorgen für saubere Kanten.

Materialverhalten und Wärmeeinfluss

Stahl verhält sich beim Schneiden anders als Aluminium: Stahl ist zäher, Aluminium hat eine geringere Schmelztemperatur. Deshalb muss der Laser unterschiedlich eingestellt werden. Aluminium reflektiert Laserstrahlung stärker, weshalb Faserlaser mit spezieller Wellenlänge eingesetzt werden. Für jeden Werkstoff gilt: Der Wärmeeinfluss sollte so gering wie möglich sein, um Spannungen und Verzug zu minimieren.

Nachbearbeitung und Oberfläche

Ein Zuschnitt endet nicht beim Schneiden: Oft folgen Arbeiten wie Entgraten, Schleifen, Polieren oder Beschichten. Ein pulverbeschichtetes Metallteil erhält erst durch die Beschichtung seine endgültige Optik und wird vor Korrosion geschützt. Bei Edelstahlplatten reicht ein sauberer Schliff, um ein hygienisches und attraktives Finish zu erzielen. Planen Sie diese Arbeitsschritte in Ihre Zeitleiste mit ein.

Planung und Konstruktion: Tipps für optimale Zuschnitte

Damit Ihre Metallzuschnitte ohne Probleme gefertigt werden können, sollten Sie folgende Punkte beachten:

Präzise CAD‑Daten bereitstellen

Eine saubere Zeichnung ist die Grundlage für die Programmierung der Schneidmaschine. Nutzen Sie gängige Formate wie DXF oder STEP. Benennen Sie Layer und Bauteile verständlich und vermeiden Sie doppelte Linien. Definieren Sie Bohrungen mit ihren tatsächlichen Durchmessern und legen Sie Toleranzen fest.

Werkstoff und Dicke sorgfältig wählen

Überlegen Sie, welche Anforderungen das Bauteil erfüllen muss: Muss es korrosionsbeständig, elektrisch leitfähig oder leicht sein? Passen Sie die Materialdicke an die Belastung an. Eine zu geringe Dicke kann zum Durchbiegen führen, während eine zu große Dicke unnötige Kosten verursacht.

Lochbild und Aussparungen optimieren

Beim Stanzen und Lasern können Lochungen und Ausschnitte beliebig angeordnet werden. Beachten Sie jedoch Mindestabstände zwischen Lochungen, Materialränder und Biegelinien. Die Faustregel lautet: Der Abstand zwischen zwei Löchern sollte mindestens das Materialdoppelte betragen, und der Abstand vom Loch zum Rand sollte mindestens das 1,5-Fache der Materialstärke betragen. Dies verhindert Verformungen und Materialrisse.

Kombination von Verfahren nutzen

Bei Serien mit vielen identischen Löchern kann eine Stanz-Laser-Kombi wirtschaftlich sein: Lochungen werden gestanzt, komplexe Konturen lasergeschnitten. So wird die Produktionszeit reduziert, ohne Kompromisse bei der Form eingehen zu müssen.

Oberflächenbehandlung frühzeitig einplanen

Ob pulverbeschichtet, lackiert, eloxiert oder geschliffen – die Oberfläche beeinflusst nicht nur das Aussehen, sondern auch die Haltbarkeit des Bauteils. Einige Beschichtungen (z. B. Pulverbeschichtung) erfordern eine Vorbehandlung wie Phosphatieren oder einen Dünnschichtprimer. Planen Sie diese Schritte vorab, damit die Lieferzeit realistisch kalkuliert werden kann.

Prüfen, ob Biegen notwendig ist

Oft können zwei Einzelteile kostengünstiger sein als ein aufwändig abgekantetes Teil. Andererseits reduziert ein einmaliges Biegen die Anzahl der Schweißnähte und erhöht die Stabilität. Eine wirtschaftliche Kalkulation berücksichtigt beide Optionen.

Oberflächenveredelung für Metallzuschnitte

Gute Oberflächen sind nicht nur schön anzusehen, sie schützen auch vor äußeren Einflüssen. Folgende Verfahren stehen zur Auswahl:

Pulverbeschichtung – dauerhafter Farbschutz

Pulverbeschichtungen bestehen aus polymeren Pulverpartikeln, die elektrostatisch auf das Werkstück aufgebracht und anschließend eingebrannt werden. Das Ergebnis ist eine gleichmäßige Schicht mit hoher Stoßfestigkeit und guter UV‑Beständigkeit. Pulverbeschichtetes Metall eignet sich hervorragend für Außenanwendungen und kann in fast jedem Farbton gefertigt werden. Die Schicht ist dicker als bei einer Lackierung, wodurch kleine Unebenheiten verdeckt werden.

Schleifen und Bürsten – strukturierte Oberflächen

Durch Schleifen mit verschiedenen Körnungen lassen sich matte oder glänzende Oberflächen erzeugen. Ein gebürsteter Edelstahl hat eine feine, lineare Struktur, die kratzunempfindlich ist und in vielen Küchen oder Laboren zum Einsatz kommt. Geschliffene Oberflächen haben einen leichten Glanz und sind hygienisch.

Verzinken – Korrosionsschutz für Stahl

Feuerverzinken taucht das Bauteil in geschmolzenes Zink, das anschließend aushärtet und einen dauerhaften Schutz bietet. Die Oberfläche ist silbergrau und rauer als bei Pulverbeschichtung oder Lackierung. Feuerverzinkte Bauteile eignen sich für robuste Anwendungen wie Stahlbau oder Infrastruktur.

Lackierung – individuelles Finish

Nasslackierungen ermöglichen eine Vielzahl an Farbtönen, Effekten und Glanzstufen. Ein Basislack wird aufgetragen und durch einen Klarlack geschützt. Lackierungen eignen sich für Anwendungen mit speziellen Farbvorgaben oder wenn Pulverbeschichtung aufgrund der Bauteilgröße oder der Temperaturbelastung beim Einbrennen nicht möglich ist.

Eloxieren – Schutz und Farbe für Aluminium

Beim Eloxieren wird die Oberfläche von Aluminium in eine Schicht aus Aluminiumoxid umgewandelt. Diese Schicht ist hart, korrosionsbeständig und kann eingefärbt werden. Eloxiertes Aluminium bleibt elektrisch isolierend und wird in der Elektronik sowie im Designbereich eingesetzt.

Erfolgreiche Metallzuschnitte aus dem GEMTEC‑Werk

Verkleidungsteile für eine Verpackungsmaschine

Ein Verpackungsmaschinenbauer benötigte Verkleidungsteile aus pulverbeschichtetem Baustahl. Die Teile sollten leicht zu reinigen, stoßfest und optisch ansprechend sein. GEMTEC schnitt die Bleche mit einer Tafelschere und ergänzte Aussparungen mittels Stanz-Laser-Kombi. Nach dem Biegen wurden die Bauteile pulverbeschichtet. Das Ergebnis waren passgenaue Verkleidungen, die schnell montiert werden konnten und den rauen Bedingungen im Produktionsumfeld standhalten.

Aluminiumgehäuse für ein Laborgerät

Ein Hersteller medizintechnischer Geräte suchte eine Lösung für ein leichtes Gehäuse mit integrierten Luftschlitzen. GEMTEC fertigte die Aluminiumplatten mittels Laserschneiden, um die filigranen Schlitze zu realisieren. Die Kanten wurden entgratet, anschließend wurden die Teile auf der Abkantpresse gebogen. Ein Eloxal-Finish in Silbergrau schützte die Oberfläche und schaffte ein hochwertiges Erscheinungsbild.

Edelstahlblenden für den Außenbereich

Ein Architekturbüro bestellte gebogene Edelstahlblenden für eine Fassade. Die Bauteile mussten korrosionsbeständig und vandalismussicher sein. Edelstahl 1.4404 wurde ausgewählt. Die Blenden wurden lasergeschnitten und auf einer Rundbiegemaschine geformt. Nach dem Schleifen mit Korn 240 erhielten sie eine gebürstete Optik. Dank der präzisen Fertigung konnten die Blenden vor Ort schnell montiert werden.

Ihr Weg zu perfekten Metallzuschnitten

Ein hochwertiger Metallzuschnitt ist der erste Schritt zu einem funktionierenden Bauteil. Durch die richtige Materialwahl, die Auswahl des passenden Schneidverfahrens und eine sorgfältige Planung erzielen Sie optimale Ergebnisse. GEMTEC steht Ihnen dabei als kompetenter Partner zur Seite. Unsere modernen Laser- und Stanzanlagen, präzisen Tafelscheren und erfahrenen Mitarbeiter sorgen dafür, dass Ihre Bauteile exakt den geforderten Spezifikationen entsprechen. Darüber hinaus bieten wir zahlreiche Möglichkeiten der Oberflächenveredelung an, vom Schleifen über Pulverbeschichten bis zum Verzinken.

Ob es um einzelne Prototypen oder große Serien geht: Mit einer maßgeschneiderten Beratung, transparenter Planung und hoher Fertigungstiefe liefern wir Ihnen Metallzuschnitte, die sowohl funktional als auch optisch überzeugen. Vertrauen Sie auf unsere Erfahrung und modernste Technik, um Ihr Projekt effizient und erfolgreich umzusetzen.

Häufig gestellte Fragen (FAQ)

Wie groß können Metallplatten maximal zugeschnitten werden?

Die maximal bearbeitbare Größe hängt von der verwendeten Maschine ab. Laseranlagen mit einem Arbeitsbereich von 3 × 1,5 m sind Standard, größere Maschinen können Platten bis 4 × 2 m bearbeiten. Bei noch größeren Formaten kann das Blech geteilt und später verschweißt werden.

Für welche Stückzahlen lohnt sich Laserschneiden gegenüber Stanzen?

Laserschneiden ist besonders bei kleinen bis mittleren Stückzahlen und bei häufig wechselnden Geometrien wirtschaftlich. Stanzen lohnt sich bei großen Serien mit vielen identischen Lochbildern und einfachen Konturen, da das Werkzeug pro Schlag mehrere Formen erzeugt. Eine Kombination aus Stanzen und Lasern vereint die Vorteile beider Verfahren.

Kann ich Aluminium und Stahl gleichzeitig in einem Projekt verwenden?

Grundsätzlich ja, jedoch unterscheiden sich die Materialeigenschaften. Die unterschiedlichen Wärmeausdehnungen können beim Schweißen oder bei Temperaturwechseln zu Spannungen führen. Bei Schraubverbindungen und Montagen ist darauf zu achten, dass geeignete Trennschichten gegen Korrosion eingesetzt werden.

Welche Informationen benötigt GEMTEC für ein Angebot?

Um ein Angebot zu erstellen, benötigen wir Zeichnungen (DXF, STEP), Angaben zu Material und Dicke, gewünschte Stückzahlen, Informationen zu Oberflächenbehandlungen und den gewünschten Liefertermin. Je ausführlicher die Informationen, desto genauer und schneller können wir Ihr Angebot erstellen.

Wie wird die Qualität der Zuschnitte kontrolliert?

Vor der Auslieferung werden alle Zuschnitte einer Qualitätskontrolle unterzogen. Dabei prüfen wir Maße, Schnittkanten, Oberflächen und, falls erforderlich, die Position von Lochungen. Die Ergebnisse werden dokumentiert und können auf Wunsch bereitgestellt werden.