Blech biegen mit System: Präzision und Qualität

GEMTEC steht für Blech biegen mit System – präzise, effizient und kundenorientiert. Modernste CNC-Abkantpressen und erfahrene Fachkräfte garantieren exakte Kantteile mit hoher Winkelgenauigkeit. Sie profitieren von erstklassiger Qualität, kurzen Lieferzeiten und einem zuverlässigen Partner für Blechbearbeitung in Berlin/Brandenburg.

Blech biegen mit System: Präzision und Qualität bei GEMTEC

Blech biegen ist eine Kunst für sich – besonders, wenn Präzision und gleichbleibende Qualität gefragt sind. Es reicht nicht, ein Blechteil irgendwie in Form zu bringen – entscheidend ist, dass es am Ende millimetergenau passt und dauerhaft belastbar ist. Als technischer Einkäufer, Projektleiter oder Entwicklungsingenieur wissen Sie, wie wichtig ein verlässlicher Fertigungspartner dabei ist. GEMTEC Metallbearbeitung in Königs Wusterhausen bei Berlin biegt Blech mit System: Wir kombinieren modernste CNC-Technologie, erfahrene Fachkräfte und durchdachte Prozesse, um Blechteile millimetergenau nach Ihren Vorgaben zu formen. In diesem Beitrag erfahren Sie, wie wir das Abkanten und CNC-Biegen bei GEMTEC umsetzen, welche Maschinen und Verfahren dabei zum Einsatz kommen und welche Vorteile Sie als Kunde daraus ziehen. Dabei spielt es keine Rolle, ob es sich um ein filigranes Elektronikgehäuse mit vielen kleinen Kantungen oder um ein großes Maschinenbauteil handelt – wir finden für jede Aufgabe die passende Lösung.

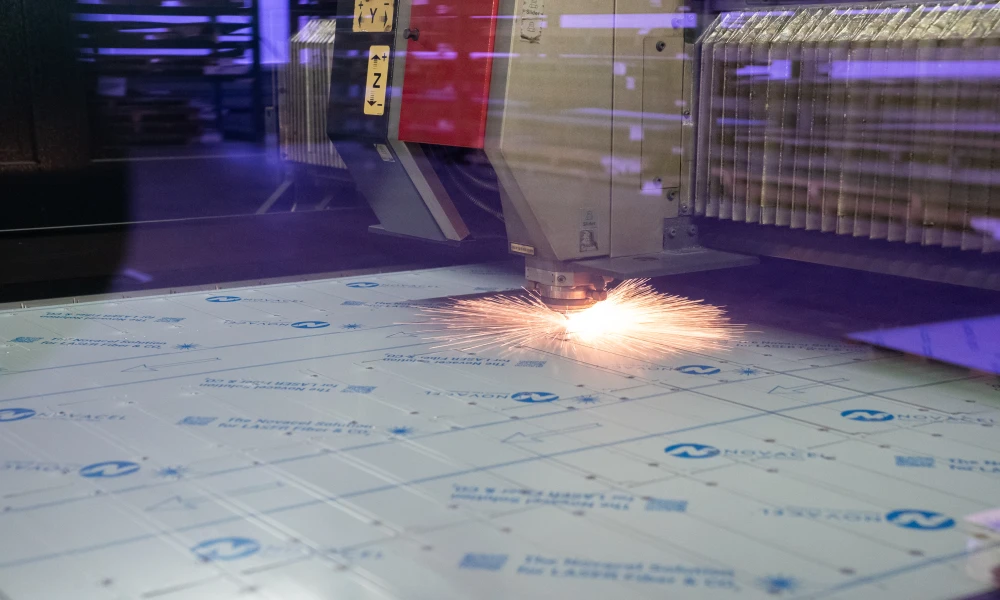

Blech biegen mit System: High-Tech trifft Erfahrung

Beim Blechbiegen treffen High-Tech und Handwerk aufeinander: Unsere CNC-gesteuerten Maschinen liefern absolute Präzision, doch ebenso entscheidend ist das Know-how unserer Fachkräfte. GEMTEC setzt auf einen systematischen Ansatz – von der sorgfältigen Planung über passgenaue Laserzuschnitte bis zum präzisen Abkanten. Jeder Schritt greift ineinander, sodass am Ende ein hochwertiges Kantteil steht, das genau Ihren Anforderungen entspricht. Unsere Experten kennen die Eigenschaften verschiedener Materialien und wissen, wie man Biegeparameter optimal einstellt. So erreichen wir eine ideale Balance aus Technik und Erfahrung – Präzision und Qualität auf höchstem Niveau.

Moderne CNC-Abkantpressen für Präzision und Effizienz

Unser Maschinenpark im Biege-Bereich umfasst mehrere hochmoderne CNC-Abkantpressen. Damit können wir unterschiedliche Blechdicken und -abmessungen – von Kleinteilen bis zu Tafeln von etwa 3 Metern Länge – mit hoher Wiederholgenauigkeit bearbeiten. Hohe Presskräfte erlauben es uns, auch hochfeste oder dickere Bleche sicher zu biegen. Wir vertrauen dabei auf Maschinen des führenden Herstellers AMADA – ein Garant für Qualität und Genauigkeit in der Blechbearbeitung. Ein Auszug unserer Biegetechnik:

- AMADA HG-1003 ATC: High-End-Abkantpresse mit automatischem Werkzeugwechsler. Ermöglicht extrem kurze Rüstzeiten und höchste Präzision – ideal für flexible Fertigung und wechselnde Kleinserien.

- AMADA HFP 130-3L: Kraftvolle Universal-Abkantpresse (130 t), die auch bei großen Stückzahlen konstante Biegequalität liefert. Hervorragend geeignet für die präzise Serienfertigung über viele Teile hinweg.

- AMADA HD 130-3L NL: Energieeffiziente Hybrid-Abkantpresse mit modernster Steuerung. Bietet hohe Wiederholgenauigkeit und eignet sich optimal für anspruchsvolle Biegeaufgaben.

- AMADA HFE 3i 5020: Leistungsstarke Abkantpresse mit intuitiver Bedienung. Schnelle Programmierung und energieeffizient – gleichermaßen geeignet für Einzelteile und Serien.

Diese High-Tech-Maschinen ermöglichen es uns, Biegeteile mit äußerster Präzision und Effizienz herzustellen. Durch CNC-Steuerung lassen sich komplexe Biegeabläufe programmieren, und dank automatisierter Features (wie dem Werkzeugwechsler) halten wir Nebenzeiten gering. Das Ergebnis: hohe Produktivität bei gleichbleibend hervorragender Qualität.

Abkanten mit Präzision: Verfahren und Know-how

Unter Abkanten versteht man das Biegen von Blechen mit einer Abkantpresse, um definierte Winkel zu erzeugen. Wir beherrschen verschiedene Biegeverfahren und wählen je nach Aufgabe das optimale aus:

- Luftbiegen (Freiformbiegen): Das Blech wird nicht vollständig in die Matrize gedrückt, sondern bis zu einem berechneten Winkel freitragend gebogen. Dieses Verfahren ist flexibel und erlaubt verschiedene Winkel mit einem Werkzeug, erfordert aber eine präzise Berechnung, da das Material nach dem Biegen Rückfederung zeigt.

- Gesenkbiegen (Bottoming): Hierbei pressen wir das Blech komplett in das Gesenk (Unterwerkzeug). Der Winkel wird durch die Werkzeugform vorgegeben, was sehr genaue Wiederholbarkeit ermöglicht und die Rückfederung minimiert. Allerdings ist man an den festen Winkel des Werkzeugs gebunden.

- Schwenkbiegen: Bei diesem Verfahren (mit speziellen Schwenkbiegemaschinen) bleibt das Blech fixiert, während eine Biege-Wange es auf den gewünschten Winkel schwenkt. Schwenkbiegen ist materialschonend und besonders für sehr große Bleche oder kleine Kanten geeignet; es wird vor allem bei speziellen Anwendungen eingesetzt.

Bereits in der Arbeitsvorbereitung simulieren wir die Biegefolge am Computer, um Kollisionen von vornherein auszuschließen und einen reibungslosen Ablauf sicherzustellen. Dank dieser Planung liefern wir selbst bei komplexen Teilen maßgenaue Resultate gleich beim ersten Versuch.

Qualität im Fokus: Winkelgenauigkeit und optimale Biegeradien

Präzise Winkel und ein passender Biegeradius sind entscheidende Qualitätsmerkmale beim Blechbiegen. Bereits geringe Abweichungen können in der Montage zu Problemen führen – denn kleine Winkelfehler summieren sich über mehrere Kantungen und Bohrungen. Beispielsweise können schon wenige Grad Winkelabweichung dazu führen, dass Bohrlöcher nicht fluchten oder Bauteile unter Spannung montiert werden müssen. Deshalb setzen wir auf höchste Winkelgenauigkeit. Unsere CNC-Maschinen verfügen über feinfühlige Steuerungen und teils automatische Winkelmessung, sodass wir Winkelgrade und Schenkellängen exakt einhalten. Wo nötig, überbiegen wir kontrolliert, um die Rückfederung des Materials auszugleichen – so erreicht jedes Teil den Soll-Winkel. Im Anschluss wird das Ergebnis stichprobenartig mit Messwerkzeugen überprüft, um die Einhaltung der Toleranzen zu gewährleisten.

Auch der richtige Radius trägt zur Qualität bei. Als Faustregel gilt, dass der Innenradius mindestens etwa das 1,5- bis 2-fache der Blechdicke betragen sollte, um Materialrisse zu vermeiden. Wir beachten solche Richtlinien bei der Konstruktion Ihrer Kantteile. Unsere Fertigung ist zudem nach DIN EN ISO 9001 zertifiziert – Sie können sich also auf standardisierte Qualitätsprozesse verlassen. Auf Wunsch stellen wir auch Messprotokolle oder Erstmusterprüfberichte für Ihre Kantteile aus, damit Sie die Qualität schwarz auf weiß dokumentiert erhalten.

Wir verarbeiten bei GEMTEC unterschiedlichste Materialien mit ihren spezifischen Eigenschaften:

- Stahl: Robust und gut formbar, neigt aber je nach Legierung zur Rückfederung. Stahlbleche überbiegen wir daher leicht, um präzise Winkel zu erzielen. Baustähle lassen sich in einem breiten Dickenbereich biegen, während hochfeste Stähle größere Mindestbiegeradien erfordern.

- Edelstahl: Sehr stabil und korrosionsbeständig, aber zäher als Normalstahl. Um Rissbildung zu vermeiden, empfehlen sich Innenradien von mindestens dem Doppelten der Materialdicke. Wir nutzen polierte Werkzeuge, damit die Oberfläche keine Kratzer oder Abdrücke bekommt.

- Aluminium: Leicht und gut formbar, zeigt aber eine hohe Rückfederung. Winkel müssen stärker überbogen werden als bei Stahl, um das Sollmaß zu erreichen. Die Legierungswahl spielt eine Rolle: 5000er und 6000er Aluminiumlegierungen sind gut biegbar, während 7000er Serien eher spröde sind.

- Kupfer & Messing: Diese weichen Metalle lassen sich meist problemlos biegen. Wir achten jedoch auf Kratzschutz (z.B. durch Folien oder weiche Matrizen), da sie oft im sichtbaren Bereich eingesetzt werden.

- Beschichtete Bleche: Verzinkter Stahl oder pulverbeschichtetes Material erfordert besondere Sorgfalt, damit die Schutzschicht intakt bleibt. Hier setzen wir Kunststoffeinlagen oder Folien zwischen Blech und Werkzeug ein.

Das Ergebnis sind saubere, gleichmäßige Kanten ohne Beschädigungen – ästhetisch wie funktional überzeugend.

Wirtschaftlichkeit: Kostenfaktoren beim Blechbiegen

Die wirtschaftliche Betrachtung eines Biegeteils ist für Sie als Kunden entscheidend. Folgende Aspekte beeinflussen die Kosten in der Blechbiegefertigung:

- Losgröße und Rüstzeit: Jede Biege-Serie erfordert einen Einrichtaufwand (Rüsten der Maschine, Werkzeugwechsel, Programmierung). Bei großen Stückzahlen verteilt sich dieser Aufwand auf viele Teile, während er bei Kleinserien je Teil stärker ins Gewicht fällt. Dank unseres automatischen Werkzeugwechslers können wir Rüstzeiten minimieren, was insbesondere bei wechselnden Kleinaufträgen von Vorteil ist.

- Anzahl der Biegungen: Jedes Biegepaar (Ober- und Unterwerkzeug) muss pro Kante ansetzen. Daher erhöht eine hohe Anzahl verschiedener Kantungen die Bearbeitungszeit. Komplexe Teile mit vielen Biegungen benötigen mehr Maschinenzeit als einfache Winkelprofile.

- Biegewerkzeuge: Nicht jeder Winkel oder Radius lässt sich mit Standardwerkzeugen herstellen. Sehr kleine Biegeradien oder spezielle Profile erfordern mitunter Sonderwerkzeuge oder zusätzliche Arbeitsschritte. Das kann die Kosten erhöhen. Wir verfügen über ein breites Spektrum an Werkzeugen, um die meisten Geometrien ohne extra Werkzeugkosten abdecken zu können.

- Material und Dicke: Dicke oder hochfeste Bleche erfordern oft größere Presskräfte und unter Umständen langsamere Biegegeschwindigkeiten, was den Durchsatz reduziert. Auch nutzen sich Werkzeuge bei härteren Materialien stärker ab. Leichte, dünne Bleche lassen sich dagegen schneller bearbeiten.

- Teilegeometrie: Sehr große Bauteile oder ungünstige Formen können den Biegeablauf erschweren. Wenn ein Teil während des Biegens oft umgespannt oder neu ausgerichtet werden muss, steigt der Zeitaufwand. Auch Biegungen, die sich gegenseitig behindern (sog. Kollisionen), erfordern mitunter kreative Lösungen oder Zwischenbearbeitungen.

Unser Team berät Sie gerne schon in der Konstruktionsphase, wie sich Ihre Teile kostenoptimiert gestalten lassen. Zum Beispiel empfiehlt es sich, soweit möglich einheitliche Biegeradien und Materialstärken zu verwenden, um Werkzeugwechsel zu minimieren. Durch clevere Konstruktionsdetails und unsere Fertigungserfahrung können wir gemeinsam die Wirtschaftlichkeit steigern.

Präzises Kantteil für die Medizintechnik

In einem aktuellen Projekt fertigten wir für einen Medizintechnik-Kunden ein komplexes Gehäuseteil aus Edelstahl. Die Herausforderung lag in mehreren Kantungen mit engen Toleranzen, da später weitere Komponenten passgenau montiert werden mussten. Zunächst haben wir das Bauteil auf unserer Laseranlage konturgenau zugeschnitten. Anschließend erfolgte das CNC-Abkanten auf der AMADA HG-1003 ATC: Dank des automatischen Werkzeugwechslers konnten wir zügig zwischen verschiedenen Werkzeugen für unterschiedliche Biegungen wechseln. Nach dem Biegen kontrollierten wir alle Maße – das Teil entsprach exakt den Vorgaben. Ohne weitere Nacharbeit konnte das Kantteil in die Gerätebaugruppe integriert werden. Dieses Beispiel zeigt, wie die Kombination aus moderner Technik und Erfahrung bei GEMTEC zu einem optimalen Ergebnis führt.

GEMTEC: Kompetent, zuverlässig und serviceorientiert

Als Unternehmen mit über 30 Jahren Erfahrung wissen wir, dass Vertrauen und Service genauso wichtig sind wie Technik. Zuverlässigkeit bedeutet für uns, Zusagen einzuhalten – in Qualität, Lieferterminen und im gesamten Projektablauf. Viele Kunden aus Berlin/Brandenburg schätzen diese Verbindlichkeit. Als erfahrener Fertigungspartner übernehmen wir bei Bedarf nicht nur das Biegen, sondern auch alle vor- und nachgelagerten Schritte – von der ersten Konstruktion über den Laserzuschnitt und das Schweißen bis hin zur Oberflächenveredelung und Endmontage. Sie erhalten alle Leistungen aus einer Hand, was die Abstimmung und Terminkoordination deutlich vereinfacht. Genauso legen wir Wert auf persönliche Dienstleistungsorientierung: Bei GEMTEC haben Sie feste Ansprechpartner, werden kompetent beraten und erhalten Unterstützung schon in der Konstruktionsphase, wenn gewünscht. Unsere Kompetenz in der Metallbearbeitung zeigt sich nicht nur in moderner Technik, sondern auch in unserem engagierten Team. Diese breite Erfahrung spiegelt sich in vielfältigen Branchen wider – vom Maschinenbau über die Medizintechnik und Energietechnik bis zur Lebensmittelindustrie. Kurzum: Wir arbeiten partnerschaftlich mit Ihnen zusammen, damit Ihr Projekt reibungslos und erfolgreich umgesetzt wird.

Ausblick: Moderne Biegetechnik und Innovationen

Die Biegetechnik entwickelt sich stetig weiter: Automatisierte Biegezentren mit Robotern können bereits heute ganze Serien nahezu mannlos fertigen. Sensoren und Kameras überwachen dabei in Echtzeit den Winkel und passen die Biegekraft automatisch an, um perfekte Ergebnisse zu erzielen. Auch neue Werkstoffe wie ultrahochfeste Stähle oder spezielle Aluminiumlegierungen stellen die Branche vor neue Herausforderungen – und treiben innovative Lösungen an. GEMTEC bleibt am Puls dieser Entwicklungen: Wir investieren kontinuierlich in moderne Technik und schulen unser Team, damit wir Ihnen auch morgen die bestmöglichen Fertigungslösungen bieten können.

Blech biegen mit System zahlt sich aus

Präzises Blech biegen erfordert eine Kombination aus fortschrittlicher Technik und Erfahrung. GEMTEC zeigt, dass man mit einem systematischen Ansatz und modernem Maschinenpark exzellente Ergebnisse erzielen kann. Sie profitieren von präzisen Kantteilen, einer reibungslosen Projektabwicklung und einem Partner, der Ihre Anforderungen versteht. Ob Prototyp oder Serienfertigung – wir stellen sicher, dass jedes Bauteil unseren hohen Qualitätsstandards entspricht. Blechbearbeitung ist Vertrauenssache: Mit GEMTEC an Ihrer Seite können Sie sicher sein, dass Ihr Auftrag in besten Händen ist. Wenn Sie einen zuverlässigen Fachbetrieb fürs Blechbiegen im Raum Berlin/Brandenburg suchen, sind Sie bei uns genau richtig. Mit unserer Erfahrung und unserem modernen Maschinenpark stehen wir Ihnen jederzeit zur Verfügung, um auch anspruchsvollste Biege-Projekte zu realisieren.

Häufig gestellte Fragen (FAQ)

Was bedeutet Abkanten?

Unter Abkanten versteht man das Biegen von Blechen mit einer Abkantpresse, um definierte Winkel zu erzeugen. Dabei wird das Blech zwischen einem Oberwerkzeug (Stempel) und Unterwerkzeug (Matrize) eingespannt und durch Druck in Form gebracht. Häufig wird Abkanten synonym zum Begriff Blechbiegen verwendet.

Was ist CNC-Biegen?

CNC-Biegen bezeichnet das computergesteuerte Biegen von Blechen. CNC-Maschinen – wie unsere modernen Abkantpressen – werden per Software programmiert, um Winkel und Formen exakt und wiederholgenau umzusetzen. Dadurch erreicht man eine sehr hohe Präzision und Wiederholbarkeit, da jeder Biegevorgang nach denselben Parametern abläuft.

Welche Materialien lassen sich biegen?

Grundsätzlich lassen sich die meisten metallischen Bleche biegen. Typische Werkstoffe sind Stahl, Edelstahl und Aluminium, aber auch Kupfer, Messing oder beschichtete Bleche (z.B. verzinkter Stahl) können abgekantet werden. Wichtig ist, den passenden Biegeradius und die richtige Technik für das jeweilige Material zu wählen, damit es nicht zu Rissen oder Oberflächenschäden kommt.

Wie genau ist CNC-Biegen?

Moderne CNC-Abkantpressen arbeiten extrem präzise. Je nach Maschine und Material sind Winkelgenauigkeiten von ±0,2° oder besser erreichbar. Auch Maßtoleranzen im Bereich weniger Zehntelmillimeter sind möglich. Dank automatischer Überwachung und Nachregulierung (z.B. durch Winkelmesssysteme) stellt der CNC-Biegeprozess sicher, dass jedes Teil gleichbleibend exakt gefertigt wird.

Was ist der Unterschied zwischen Luftbiegen und Gesenkbiegen?

Beim Luftbiegen wird das Blech nur teilweise in die Matrize gedrückt. Der Winkel entsteht durch die Eindringtiefe des Oberwerkzeugs, wodurch mit einem Werkzeug unterschiedliche Winkel möglich sind. Man muss allerdings die Rückfederung des Materials einberechnen. Beim Gesenkbiegen (Bottoming) wird das Blech komplett in die Form gepresst, sodass der Winkel exakt von der Werkzeugform vorgegeben ist. Dies ergibt sehr reproduzierbare Winkel mit geringer Rückfederung, erfordert aber für jeden Winkel ein spezifisches Werkzeug.

Was muss man beim Blechbiegen beachten?

Beim Blechbiegen spielen mehrere Faktoren eine Rolle. So bestimmt das Material den Mindestbiegeradius – hochfeste Werkstoffe brauchen größere Radien als weichere Metalle wie Aluminium. Außerdem "federn" Bleche nach dem Biegen etwas zurück (Rückfederung), weshalb man meist leicht überbiegt, um den Zielwinkel zu erreichen. Auch die Biegerichtung relativ zur Walzrichtung des Blechs ist wichtig: Quer zur Walzrichtung lassen sich Bleche oft besser biegen als in Längsrichtung. Last but not least sollte der Zuschnitt vor dem Biegen möglichst exakt sein, damit alle Kanten und Aussparungen nach dem Biegen passgenau sitzen. Zudem sind die Maschinenkapazitäten zu beachten: Bleche länger als ca. 3 m können nicht am Stück gebogen werden und müssen ggf. in Segmente unterteilt werden.