Metall schneiden: Methoden, Laserpräzision & Vergleich

Metall lässt sich durch unterschiedliche Verfahren schneiden. Laserschneiden bietet dabei höchste Präzision, saubere Kanten, minimalen Wärmeeintrag und eignet sich für zahlreiche Metalle wie Stahl, Edelstahl, Aluminium, Kupfer und Messing. Der Beitrag erklärt den Ablauf des Laserschneidens, vergleicht es mit anderen Methoden (Plasma, Brennschneiden, Fräsen, Sägen, Wasserstrahl), gibt Empfehlungen zur Wahl des passenden Verfahrens, beschreibt die Integration mit Biegen, Schweißen und Oberflächenveredelung bei GEMTEC und gibt einen Ausblick auf zukünftige Trends wie leistungsstarke Faserlaser, Automatisierung und Nachhaltigkeit.

Metallschneiden bildet die Grundlage für zahlreiche industrielle Anwendungen, vom Maschinenbau über die Elektrotechnik bis hin zur Architektur. Ohne präzise Schnitte lassen sich weder Bauteile noch Gehäuse, Anlagen oder Designobjekte zuverlässig fertigen. In der modernen Metallbearbeitung hat sich das Laserschneiden als führendes Verfahren etabliert, doch es existiert eine Vielfalt an Schneidmethoden – jede mit eigenen Stärken und Grenzen. Dieser Artikel erklärt, wie Metall mit verschiedenen Verfahren geschnitten wird, legt den Schwerpunkt auf das Laserschneiden, zeigt, weshalb Lasertechnik so präzise ist, und veranschaulicht, warum sie in vielen Bereichen die erste Wahl ist. Sie erfahren zudem, welche Materialien geeignet sind, wie sich verschiedene Verfahren unterscheiden und wie sich Laserschneiden in eine vollständige Fertigungskette von GEMTEC integrieren lässt.

Metall schneiden: Überblick über Verfahren

Metalle sind aufgrund ihrer Festigkeit und Stabilität beliebt. Diese Eigenschaften erschweren jedoch den Zuschnitt. Um Metallplatten oder Profile in die gewünschte Form zu bringen, stehen mehrere Methoden zur Verfügung. Generell unterscheidet man thermische Verfahren, bei denen Hitze das Material trennt, und mechanische Verfahren, die mit physischer Kraft arbeiten. Auch chemische und hydraulische Methoden existieren, kommen aber seltener zum Einsatz.

Thermische Verfahren

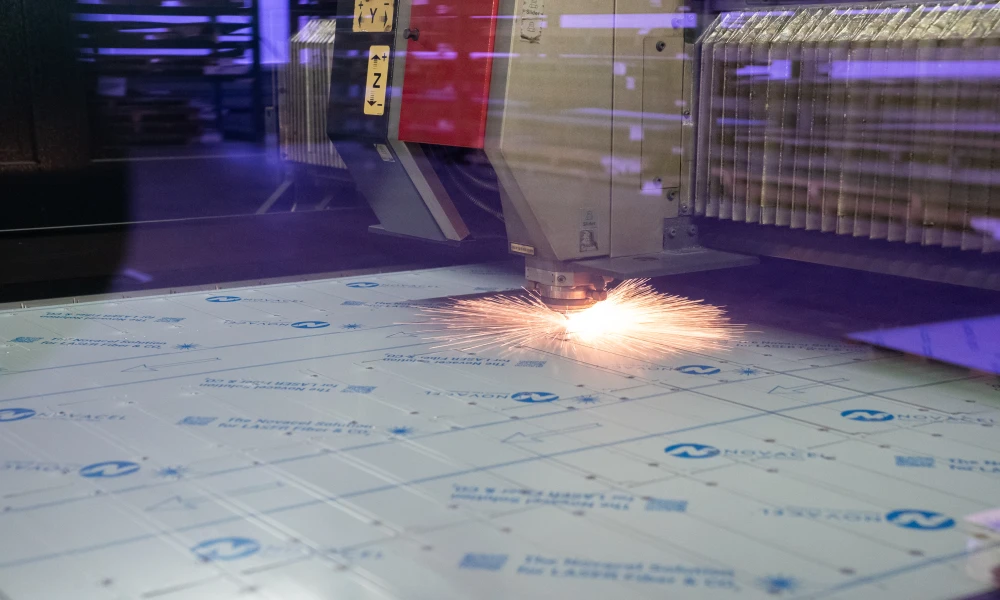

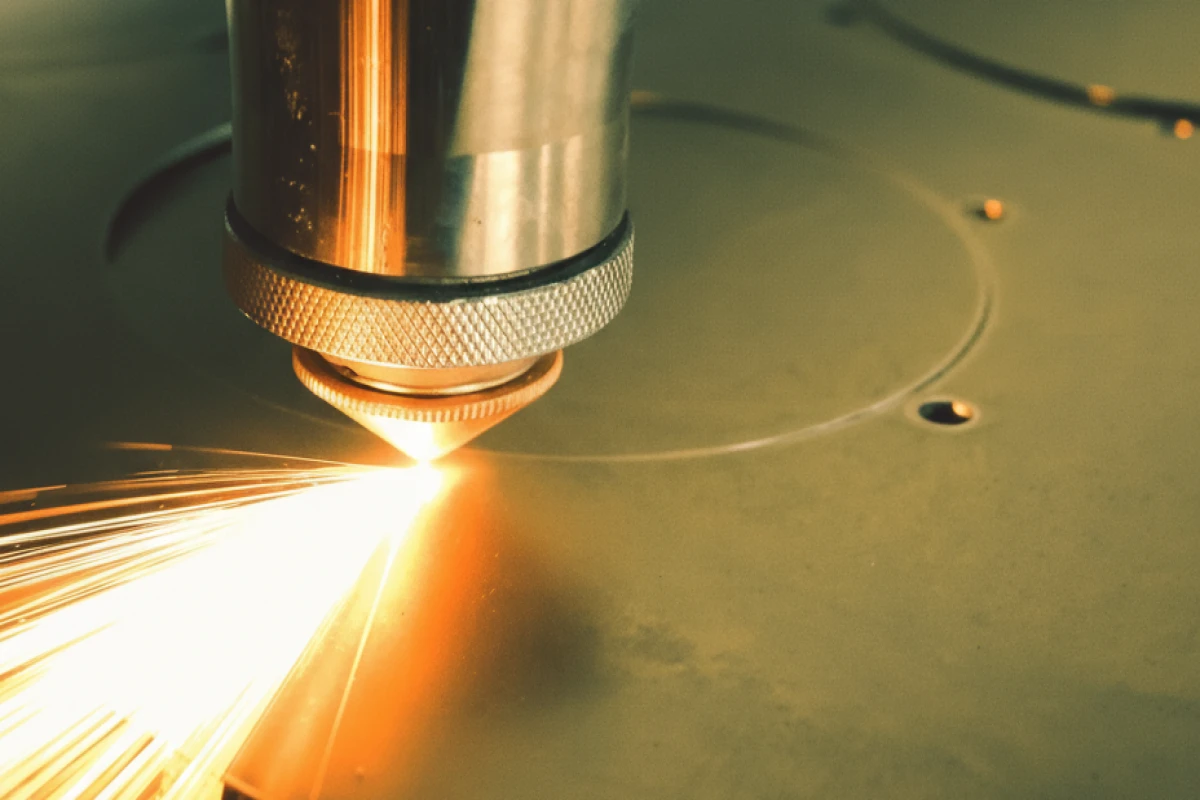

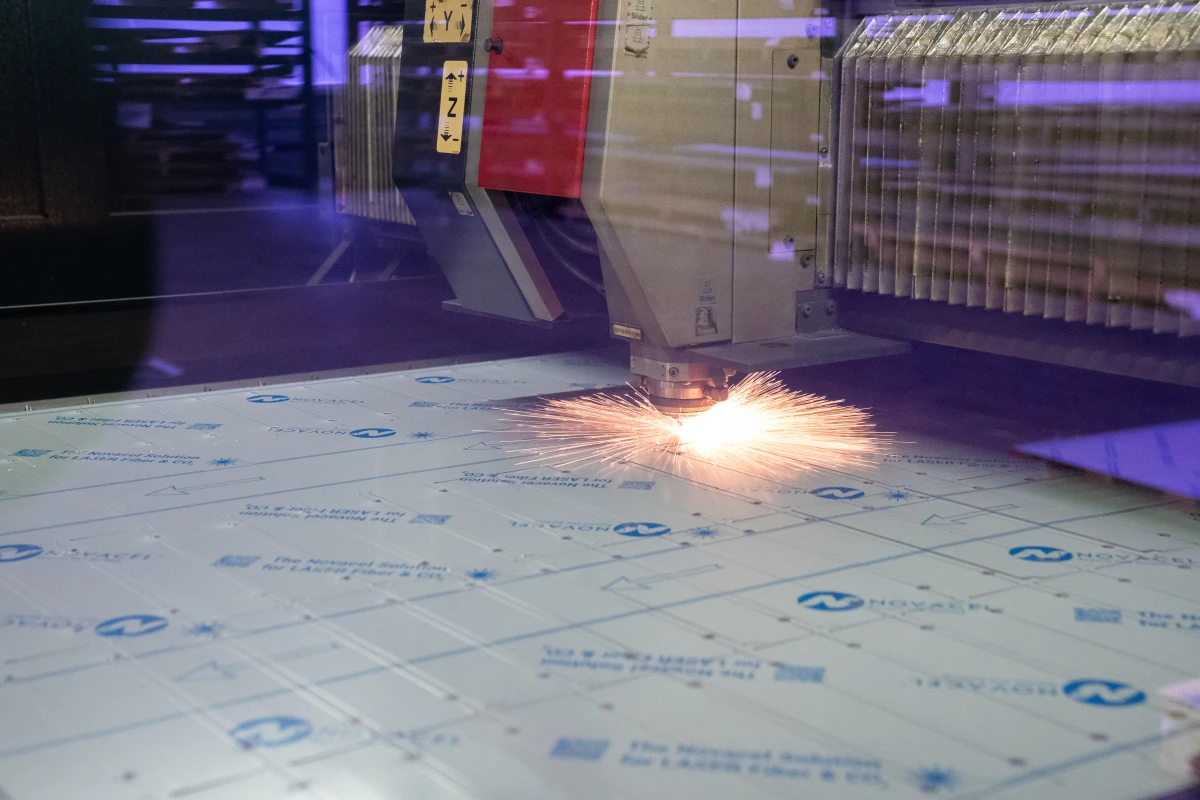

- Laserschneiden: Das Laserschneiden ist ein thermisches Trennverfahren, bei dem ein fokussierter Lichtstrahl das Metall lokal schmilzt oder verdampft. Ein Gasstrom, meist Stickstoff oder Sauerstoff, bläst die Schmelze aus der Schnittfuge. Dieses kontaktlose Schneiden liefert extrem präzise und saubere Kanten; selbst komplexe Konturen sind reproduzierbar. Der Laser eignet sich für dünne bis mitteldicke Bleche und überzeugt durch hohe Flexibilität.

- Plasmaschneiden: Hier erzeugt ein ionisiertes Gas einen Plasmastrahl, der das Metall schmilzt. Die Methode ist schnell und kann dickere Bleche bearbeiten, erreicht aber nicht die Feinheit und Präzision des Lasers. Zudem entstehen größere Wärmeeinflusszonen und raue Kanten, die nachbearbeitet werden müssen.

- Autogenes Brennschneiden: Bei diesem Verfahren wird unlegierter Stahl mit einer Flamme auf Zündtemperatur gebracht und anschließend mit Sauerstoff verbrannt. Es eignet sich für sehr dicke Bleche, ist jedoch langsam und erzeugt grobe Schnittkanten. Für Edelstahl oder Aluminium ist es ungeeignet, da diese Materialien nicht oxidieren.

Mechanische und alternative Verfahren

- Fräsen: Ein rotierendes Schneidwerkzeug entfernt Material in der gewünschten Form. Fräsen bietet hohe Präzision und kann komplexe Geometrien realisieren, ist jedoch zeitaufwendig und bei langen Schnitten weniger wirtschaftlich.

- Sägen: Bügel-, Band- oder Kreissägen schneiden Metall durch mechanische Kraft. Diese Methode ist kostengünstig, aber nicht für filigrane Arbeiten geeignet. Die Präzision ist begrenzt, weshalb Sägen meist im privaten Bereich oder für grobe Zuschnitte eingesetzt wird.

- Scherschneiden: Zwei Klingen scheren das Metall ähnlich wie eine Schere. Das Verfahren eignet sich für dünne Bleche und gerade Schnitte. Die Kantenqualität ist gut, jedoch sind komplexe Konturen nur begrenzt machbar.

- Wasserstrahlschneiden: Ein Wasserstrahl mit Abrasivmittel schneidet das Metall ohne Wärmeeintrag. Dies verhindert Verzug und eignet sich für hitzeempfindliche Materialien. Allerdings ist das Verfahren langsamer und verursacht höhere Betriebskosten, sodass es hauptsächlich für Spezialanwendungen eingesetzt wird.

- Ätzen: Chemisches Abtragen erzeugt sehr präzise Strukturen, wird aber aufgrund giftiger Chemikalien und hohem Aufwand nur selten eingesetzt.

Warum Laserschneiden? Die wichtigsten Vorteile

Das Laserschneiden bietet gegenüber anderen Verfahren eine Reihe von Vorteilen, die es zur bevorzugten Wahl in vielen Branchen machen. Die wichtigsten Vorzüge im Überblick:

- Höchste Präzision: Der Laserstrahl hat eine geringe Fokusgröße, wodurch Schnittbreiten von wenigen Zehntelmillimetern erzielt werden. Dadurch lassen sich filigrane Innenkonturen und enge Toleranzen realisieren. Die Maßhaltigkeit übertrifft konventionelle Methoden; Abweichungen im hundertstel Millimeterbereich sind üblich.

- Saubere Schnittkanten: Die Schnittflächen sind glatt und gratfrei. Dies reduziert oder eliminiert die Notwendigkeit einer Nachbearbeitung wie Schleifen oder Entgraten. Saubere Kanten sind besonders in der Medizintechnik und Lebensmittelindustrie wichtig, da sich keine Verunreinigungen festsetzen.

- Minimaler Wärmeeintrag: Dank des fokussierten Strahls wird nur ein kleiner Bereich erhitzt. Die Wärmeeinflusszone ist schmal, sodass das umliegende Material kaum verformt wird. Dies verhindert Gefügeveränderungen und Spannungen.

- Flexibilität bei Materialien: Laser können unterschiedlichste Metalle schneiden, darunter Stahl, Edelstahl, Aluminium, Kupfer, Messing und Legierungen. Mit geeigneten Parametern lassen sich auch Kunststoffe, Holz oder Glas bearbeiten. Faserlaser bieten sogar eine hohe Absorption bei reflektierenden Metallen wie Aluminium und Kupfer.

- Schnelle Bearbeitung: Laser erreichen hohe Schnittgeschwindigkeiten. Bei dünnen Blechen beträgt der Vorschub mehrere Meter pro Minute. Dies führt zu kurzen Produktionszeiten und hoher Produktivität.

- Automatisierbarkeit: Laserschneidanlagen lassen sich nahtlos in CNC‑Systeme integrieren. Der Schneidprozess läuft automatisiert ab; das Programmieren von Geometrien erfolgt digital. Dadurch können Kleinserien und Prototypen ebenso effizient wie Großserien gefertigt werden.

- Geringer Materialverlust: Die Schnittfuge des Lasers ist sehr schmal, sodass kaum Material verloren geht. Bauteile können eng verschachtelt werden, was den Verschnitt reduziert und Ressourcen spart.

- Niedrige Betriebskosten: Obwohl Laseranlagen eine hohe Anschaffung erfordern, amortisieren sie sich durch geringe Wartung, geringen Energieverbrauch und hohe Effizienz. Faserlaser erreichen Wirkungsgrade über 30 %, während CO₂‑Laser oft nur 10–15 % umsetzen.

- Kontaktloses Schneiden: Da keine mechanischen Kräfte auf das Bauteil wirken, gibt es keinen Werkzeugverschleiß. Dies senkt laufende Kosten und ermöglicht eine längere Betriebsdauer.

- Vielseitigkeit: Neben dem Schneiden können Laser zum Gravieren, Bohren oder Markieren verwendet werden. Das Werkzeug muss nicht gewechselt werden, wodurch Rüstzeiten entfallen.

Grenzen und Herausforderungen des Laserschneidens

Trotz der zahlreichen Vorteile gibt es auch Grenzen. Für sehr dicke Bleche ab etwa 50 mm sind andere Verfahren wie Plasma- oder Wasserstrahlschneiden wirtschaftlicher, da der Laser längere Schnittzeiten bräuchte. Darüber hinaus verursacht das Lasern von Kunststoffen Dämpfe, die gefiltert werden müssen. Der hohe Anschaffungspreis und die notwendige Qualifikation des Bedienpersonals sind weitere Faktoren, die Unternehmen berücksichtigen sollten. Moderne Faserlaser haben jedoch viele dieser Nachteile reduziert und bieten heute hervorragende Leistungen bei moderaten Betriebskosten.

Funktionsweise des Laserschneidens

Beim Laserschneiden generiert ein Resonator einen kohärenten Lichtstrahl. Dieser Strahl wird durch Spiegel oder Glasfasern geleitet und durch Linsen auf den Brennpunkt fokussiert. Die hohe Energiedichte schmilzt das Metall lokal auf. Ein Hilfsgas – meist Stickstoff oder Sauerstoff – wird koaxial mit dem Laserstrahl auf die Schneidstelle geblasen. Es entfernt die Schmelze und kühlt die Schnittfuge. Die Wahl des Gases beeinflusst Schnittgeschwindigkeit und Oberflächenqualität: Sauerstoff erzeugt zusätzliche Reaktionswärme und erhöht die Geschwindigkeit bei Baustahl, während Stickstoff einen oxidfreien Schnitt bei Edelstahl und Aluminium ermöglicht. Druckluft ist eine kostengünstige Alternative für einfache Anwendungen.

Die CNC‑Steuerung bewegt den Schneidkopf oder das Werkstück entlang der programmierten Kontur. Dabei sorgt eine ständige Überwachung der Leistung, der Fokuslage und der Gaszufuhr für konstante Schnittqualität. Moderne Maschinen passen Parameter automatisch an Materialstärke und -art an. Sensoren überwachen die Position des Strahls, erkennen Unterbrechungen und korrigieren sie in Echtzeit. Die Integration mit CAD‑Systemen erlaubt es, digitale Zeichnungen direkt in Schneidprogramme umzuwandeln.

Vergleich von CO₂‑, Faser‑ und Nd:YAG‑Lasern

- CO₂‑Laser: Diese Gaslaser sind seit den 1980er‑Jahren in der Metallindustrie im Einsatz. Sie nutzen ein Gasgemisch und erzeugen Strahlung mit einer Wellenlänge von 10,6 µm. CO₂‑Laser eignen sich gut für dicke Baustähle und nichtmetallische Werkstoffe wie Holz, Kunststoffe und Textilien. Sie haben jedoch einen geringeren Wirkungsgrad und benötigen aufwendige Strahlführungen über Spiegel. Stark reflektierende Metalle wie Aluminium sind problematisch, da das Licht teilweise zurückreflektiert wird.

- Nd:YAG‑Laser: Diese Festkörperlaser verwenden einen Kristall als Medium. Sie arbeiten gepulst oder kontinuierlich und kommen häufig beim Bohren, Schweißen und Gravieren zum Einsatz. Die Strahlung lässt sich über Glasfasern transportieren. Im Schneidbereich spielen sie eine geringere Rolle, werden aber für sehr spezielle Anwendungen genutzt.

- Faserlaser: Faserlaser generieren den Strahl in einer Glasfaser, die mit seltenen Erden dotiert ist. Sie haben eine Wellenlänge von etwa 1,07 µm und bieten eine hohe Energieeffizienz. Der Strahl wird direkt durch die Faser zum Schneidkopf geleitet; es sind keine Spiegel erforderlich. Faserlaser erreichen hohe Leistungsdichten und sind besonders schnell. Sie schneiden auch reflektierende Metalle wie Kupfer, Messing und Aluminium sicher und präzise. Zudem sind sie wartungsarm, benötigen keine Ausrichtung und haben eine lange Lebensdauer. Für dünne bis mitteldicke Bleche gelten sie heute als Standard.

Prozessparameter und Qualitätskontrolle

Die Qualität des Laserschnitts hängt von mehreren Parametern ab:

- Laserleistung: Je höher die Leistung, desto dicker kann das Material sein. Eine passende Leistungseinstellung vermeidet übermäßigen Wärmeeintrag und verhindert Gratbildung. Zu hohe Leistung kann zu breit verlaufenden Schnittfugen und Verbrennungen führen.

- Schneidgeschwindigkeit: Die Vorschubgeschwindigkeit beeinflusst die Qualität des Schnitts. Ein zu langsamer Vorschub führt zu einer breiten Wärmeeinflusszone und kann das Material verbrennen. Zu hohe Geschwindigkeit hinterlässt unsaubere Kanten oder unterbrochene Schnitte.

- Fokusposition und Strahldurchmesser: Der Brennpunkt muss präzise auf der Materialoberfläche oder leicht darunter liegen. Ein unscharfer Fokus vergrößert die Schnittfuge und verschlechtert die Kantenqualität.

- Assistenzgas und Druck: Sauerstoff, Stickstoff oder Druckluft transportieren die Schmelze aus der Schnittfuge. Sauerstoff erhöht die Schnittgeschwindigkeit bei Stahl, während Stickstoff Oxidation verhindert. Der Gasdruck beeinflusst die Qualität der Schnittkante und die Bildung von Anlauffarben.

- Materialdicke und -beschaffenheit: Gleichmäßige Materialdicken und homogene Oberflächen erleichtern den Prozess. Rost, Zunder oder Beschichtungen können die Absorption beeinflussen und müssen vor dem Schneiden entfernt werden.

- Wärmeeinflusszone: Eine schmale Wärmeeinflusszone ist wünschenswert. Sie wird durch optimale Parameterwahl und eine geschickte Führung des Strahls erreicht. Bei empfindlichen Materialien sollten mehrere Durchgänge mit geringerer Leistung anstelle eines kraftvollen Schnittes gewählt werden.

Eine regelmäßige Wartung, die Überwachung der Optiken und die Kalibrierung des Laserkopfes gewährleisten gleichbleibende Qualität. Moderne Anlagen verfügen über Diagnosesysteme, die Verschmutzungen oder Fokussierungsfehler automatisch erkennen und melden.

Integration in die Fertigungskette von GEMTEC

GEMTEC bietet eine umfassende Metallbearbeitung aus einer Hand. Das Laserschneiden bildet den Startpunkt, doch es ist nur ein Teil eines ganzheitlichen Prozesses:

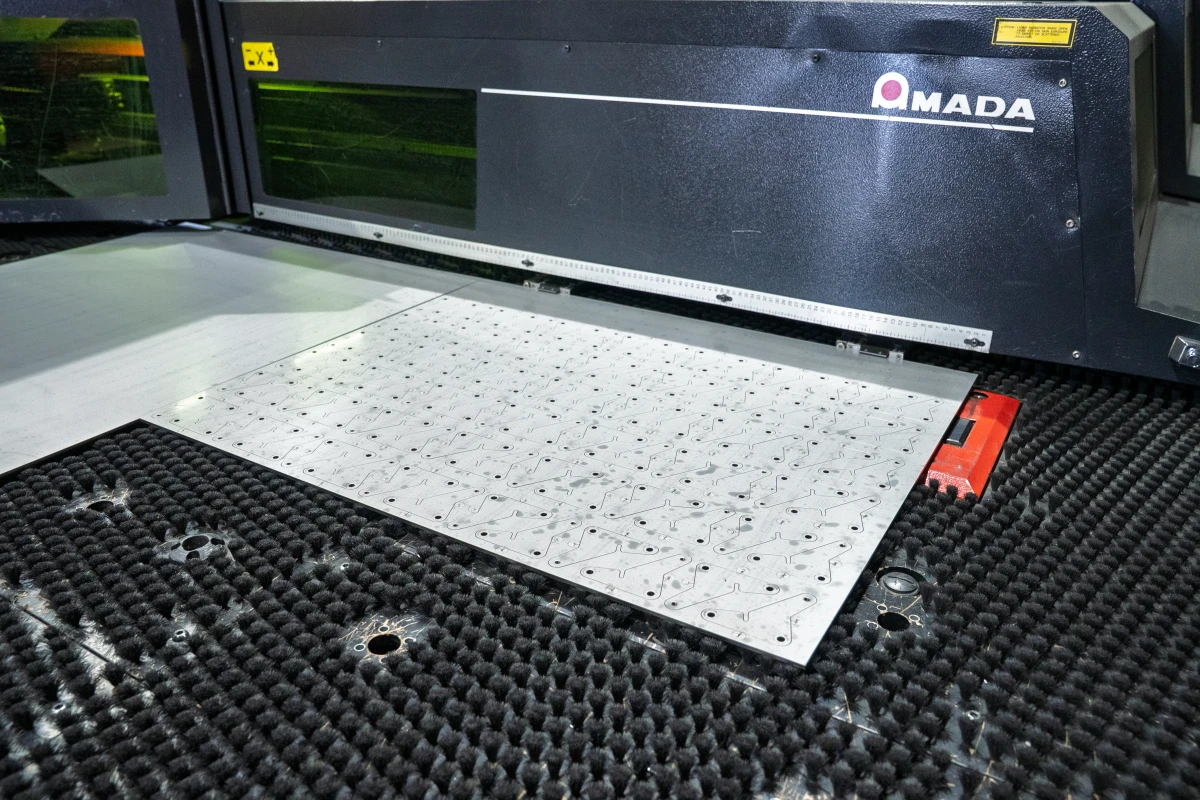

- Laserschneiden: Hier werden die Konturen präzise hergestellt. Komplexe Geometrien lassen sich in flachen Blechen realisieren. Dank optimierter Verschachtelung wird das Material effizient genutzt, wodurch Verschnitt und Kosten sinken.

- Abkanten und Rundbiegen: Die zugeschnittenen Bleche werden anschließend in Form gebracht. Mit CNC‑gesteuerten Abkantpressen entstehen exakte Biegungen, die zur Montage bereit sind. Bei Rundbiegearbeiten lassen sich Rohre und zylindrische Gehäuse fertigen.

- Schweißen: Gelaserte und gebogene Teile werden durch MIG/MAG‑, WIG‑ oder Laserschweißen zu stabilen Baugruppen verbunden. Die präzisen Schnittkanten erleichtern den Materialzusammenstoß und erhöhen die Schweißnahtqualität. Laserhybridverfahren kombinieren die Geschwindigkeit des Lasers mit der Tiefe des Lichtbogens.

- Baugruppenmontage: Einzelteile werden zu funktionalen Modulen montiert. Dazu gehören Verschraubungen, die Integration von Beschlägen, Motoren oder Elektronik. Die Passgenauigkeit der Laserzuschnitte garantiert eine schnelle Montage ohne Nacharbeit.

- Oberflächenveredelung: Abschließend erhalten die Bauteile durch Sandstrahlen, Polieren oder Pulverbeschichten den gewünschten Schutz und das passende Finish. Eine gleichmäßige Oberfläche erhöht die Korrosionsbeständigkeit und verbessert die Optik. Pulverbeschichtung ist eine beliebte Methode, bei der ein elektrostatisches Pulver aufgetragen und eingebrannt wird – eine umweltfreundliche Alternative zu Nasslack.

- Konstruktion und Prototyping: GEMTEC unterstützt Kunden bereits in der Entwicklungsphase. CAD‑Daten werden geprüft und optimiert; Änderungen lassen sich schnell umsetzen. Prototypen werden mittels Laserbearbeitung und 3D‑Konstruktion erstellt, sodass Funktionsprüfungen und Anpassungen vor Serienfertigung möglich sind.

Diese nahtlose Integration aller Schritte reduziert die Durchlaufzeit, minimiert Fehlerquellen und ermöglicht Kunden, Komplettlösungen zu beziehen. Sie sparen Zeit und Geld, da alle Prozesse von einem erfahrenen Partner koordiniert werden.

Hinweise zur Konstruktion und Design

Eine durchdachte Konstruktion verbessert die Qualität und reduziert Kosten. Beachten Sie folgende Aspekte:

- Bauteilgröße: Für Blechdicken bis 8 mm sollten Bauteile mindestens 15 × 15 mm groß sein. Ab 8 mm Dicke empfiehlt sich eine Mindestgröße von 20 × 20 mm. Bei sehr dicken Blechen sollten Flächen ab 30 × 30 mm gewählt werden.

- Öffnungen und Stege: Lochdurchmesser sollten mindestens der Materialstärke entsprechen. Stege und Schlitze dürfen nicht schmaler als 70 % der Blechdicke sein, um Verzug zu vermeiden und das Austreten der Schmelze zu gewährleisten.

- Gewindebohrungen: Beim Einbringen von Gewinden müssen Kernlochdurchmesser entsprechend der Gewindegröße berücksichtigt werden (beispielsweise 5 mm für M6 und 8,5 mm für M10). Gewinde sollten genügend Umgebungsmaterial haben, damit die Schrauben fest greifen.

- Ecken und Kanten: Vermeiden Sie spitze Innen- und Außenecken; runden Sie sie ab. Kleine Bohrungen in Ecken können helfen, Passungen zu verbessern und Spannungen zu reduzieren. Scharfe Kanten werden beim Lasern automatisch mit einem Radius versehen.

- Dateiformate und Zeichnungen: Zeichnungen sollten im Maßstab 1:1 vorliegen und nur die Konturen enthalten. DXF, DWG oder STEP sind gängige Formate. Bemaßungen, Texte und Rahmen müssen aus dem Schneidprogramm entfernt werden.

- Materialwahl: Dünne Bleche aus Aluminium (bis 4 mm), Edelstahl (bis 6 mm) und Stahl (bis 10 mm) lassen sich riefenfrei schneiden. Bei dickeren Blechen können Riefen entstehen; planen Sie genügend Spiel ein.

- Verschachtelung und Verschnitt: Nutzen Sie die Möglichkeit, mehrere Teile in einer Blechtafel zu verschachteln. Eine geschickte Anordnung minimiert den Verschnitt und senkt Materialkosten.

Auswahl des passenden Schneidverfahrens

Die Entscheidung, welche Methode zum Schneiden von Metall eingesetzt werden soll, hängt von mehreren Faktoren ab. Im Vordergrund steht die Metallart: Während Laserschneiden für fast alle Metalle geeignet ist, sind alternative Verfahren wie das autogene Brennschneiden nur für unlegierte Stähle einsetzbar. Die Materialdicke spielt ebenfalls eine große Rolle. Dünne bis mitteldicke Bleche lassen sich hervorragend lasern; bei Materialstärken über 50 mm kann das Plasmaschneiden wirtschaftlicher sein. Die Geometrie des Bauteils beeinflusst die Wahl: Komplexe und filigrane Konturen erfordern die Präzision des Lasers, während einfache gerade Schnitte auch mit Scheren oder Sägen ausgeführt werden können.

Neben technischen Kriterien sind wirtschaftliche Aspekte entscheidend. Laserschneiden bietet zwar höchste Qualität, ist in der Anschaffung jedoch kostenintensiv. Für Einzelstücke oder kleine Serien lohnt es sich dennoch, da keine Werkzeugkosten entstehen. Auch die Zeit spielt eine Rolle: Wenn eine schnelle Lieferzeit gefordert ist, überzeugt der Laser mit hoher Geschwindigkeit und minimaler Nachbearbeitung. Schließlich sollten auch zukünftige Anforderungen bedacht werden. Unternehmen, die Flexibilität für wechselnde Produkte benötigen, profitieren von der Vielseitigkeit und Automatisierbarkeit des Laserschneidens. Eine umfassende Beratung durch einen Fertigungsdienstleister hilft, das optimale Verfahren für das jeweilige Projekt auszuwählen.

Branchenlösungen und Anwendungsfälle

Das Laserschneiden von Metall ist aus vielen Branchen nicht mehr wegzudenken. Beispiele verdeutlichen die Vielfalt der Einsatzmöglichkeiten:

- Maschinen- und Anlagenbau: Gehäuse, Konsolen, Rahmen und Verkleidungen entstehen durch Laserzuschnitte. Sie müssen robust und passgenau sein, um hohen Belastungen standzuhalten.

- Aufzugsbau: Trägerstrukturen, Führungen und Kabinenwände in Lastenaufzügen oder Personenaufzügen erfordern höchste Präzision. Gelaserte Teile sorgen für reibungslose Funktion und Sicherheit.

- Fördertechnik: Fördereinrichtungen in Produktionsanlagen bestehen aus exakt zugeschnittenen Blechen, die zuverlässig zusammengefügt werden. Laserschneiden garantiert eine gleichbleibende Passgenauigkeit.

- Energie- und Umwelttechnik: Windkraftanlagen, Solarmodule und Recyclinganlagen benötigen korrosionsbeständige Komponenten. Edelstahl und Aluminium werden mit dem Laser sauber geschnitten, sodass sie den anspruchsvollen Umgebungen standhalten.

- Medizintechnik: Hygienische Gehäuse, Instrumente und Anlagen aus Edelstahl erfordern glatte, gratfreie Kanten, die mit Laser exakt hergestellt werden können.

- Nahrungsmittel- und Verpackungsindustrie: Lasergeschnittene Teile sorgen für hygienische Produktion. Förderbänder, Füllanlagen und Verpackungsmaschinen müssen leicht zu reinigen sein.

- Architektur und Design: Künstlerische Fassadenelemente, Möbel, Leuchten und Installationen entstehen mit Laserzuschnitten und erhalten durch Veredelung ein hochwertiges Finish. Individualität und Gestaltungsfreiheit sind hier besonders gefragt.

- Automobil- und Luftfahrtindustrie: Leichte Aluminiumteile, Strukturkomponenten und Karosserieteile werden gelasert. Die hohe Präzision und Wiederholbarkeit des Lasers trägt zur Sicherheit und Effizienz dieser Fahrzeuge bei.

- Spezialmetallbau: Maßgeschneiderte Tanks, Silos, Rohrsysteme oder Anlagenverkleidungen benötigen exakte Konturen. Mit Laserschneiden lassen sich auch kleine Serien wirtschaftlich produzieren.

Die Beispiele zeigen, dass Laserschneiden ein unverzichtbares Werkzeug für moderne Produktionsprozesse ist. Es vereint Präzision, Flexibilität und Wirtschaftlichkeit und ermöglicht individuelle Lösungen für unterschiedlichste Branchen.

Zukunftstrends in der Lasertechnik

Die Entwicklung der Lasertechnik schreitet schnell voran. Drei Trends sind besonders relevant:

- Leistungssteigerung: Die Laserleistung wächst stetig. Moderne Faserlaser erreichen 20–30 kW und mehr. Damit lassen sich höhere Schnittgeschwindigkeiten und dickere Materialien bearbeiten. Zukünftige Anlagen werden noch leistungsstärker sein und den Durchsatz weiter erhöhen.

- Automatisierung und Digitalisierung: Industrie 4.0 prägt die Fertigung. Laserschneidanlagen werden mit Robotik, automatisierten Be- und Entladesystemen und intelligenten Sensoren verknüpft. Predictive Maintenance erkennt Verschleiß, bevor Störungen auftreten. Software optimiert Schneidprogramme und kalkuliert den Materialeinsatz. Daten werden in Echtzeit erfasst, analysiert und zur Prozessoptimierung genutzt.

- Neue Anwendungen: Neben dem Schneiden wird Laserlicht zunehmend für andere Anwendungen verwendet. Laserschweißen, Laserlöten und Laserstrukturieren gewinnen an Bedeutung. In der additiven Fertigung entstehen durch Laser geschmolzene Metallpulver komplexe 3D‑Bauteile. Laser werden zur Reinigung, zum Entgraten und sogar zur Unkrautbekämpfung eingesetzt. Die Vielseitigkeit des Laserstrahls öffnet kontinuierlich neue Einsatzfelder.

Darüber hinaus verbessern sich Strahlqualität und Energieeffizienz weiter. Laser erzeugen feinere und stabilere Strahlen, was die Oberflächenqualität verbessert. Die Energieumwandlung wird effizienter, sodass Betriebskosten sinken und Umweltbelastungen abnehmen. Fortschritte in der Steuerungstechnik ermöglichen dynamische Fokusanpassungen, wodurch der Laser ohne Unterbrechung an unterschiedliche Materialdicken angepasst werden kann.

Nachhaltigkeit und Umweltaspekte

Laserschneiden trägt zur Nachhaltigkeit bei. Faserlaser haben einen hohen Wirkungsgrad; weniger Energieverbrauch bedeutet geringere CO₂‑Emissionen. Durch die präzise Schnittfuge entsteht nur minimaler Verschnitt. Reststücke können oft recycelt werden. Die Möglichkeit, Prototypen schnell herzustellen, reduziert Fehlschläge und Abfälle. Die Verwendung von Stickstoff als Assistenzgas für Edelstahl verhindert Oxidation, sodass keine Nachbehandlung mit chemischen Mitteln nötig ist. Darüber hinaus produziert Laserschneiden im Vergleich zu anderen Verfahren kaum Lärm und emittiert keine schädlichen Gase, wenn geeignete Filter eingesetzt werden. Investitionen in moderne Filtertechnik und Rückgewinnungsanlagen verbessern die Umweltbilanz zusätzlich.

Das Schneiden von Metall ist eine zentrale Aufgabe in der industriellen Fertigung. Ob maschinelle Rahmen, Fahrzeuge, medizinische Geräte oder Designobjekte – überall müssen Metallteile exakt zugeschnitten werden. Unter den zahlreichen Schneidverfahren hat das Laserschneiden eine besondere Stellung, weil es Präzision, Flexibilität und Effizienz vereint. Modernste Faserlaser schneiden komplexe Formen schnell und gratfrei, verbrauchen wenig Energie und lassen sich in automatisierte Fertigungslinien integrieren. Trotz hoher Anschaffungskosten bieten sie langfristig Vorteile durch niedrigen Verschleiß, geringe Betriebskosten und vielfältige Einsatzmöglichkeiten. In Kombination mit Abkanten, Schweißen, Montage und Oberflächenveredelung liefert GEMTEC komplette Lösungen aus einer Hand. So können Kunden sicher sein, dass ihre Projekte von der Konstruktion bis zum fertigen Produkt professionell betreut werden. Die Lasertechnik wird sich weiterentwickeln: steigende Leistungen, intelligente Automation und neue Anwendungen machen sie zukunftssicher. Unternehmen, die auf moderne Laserschneidtechnologie setzen, investieren in Präzision, Produktivität und Nachhaltigkeit.

Häufig gestellte Fragen (FAQ)

Welche Metalle lassen sich mit dem Laser schneiden?

Die meisten Metalle können mit dem Laser bearbeitet werden, darunter Baustahl, Edelstahl, Aluminium, Kupfer und Messing. Auch legierte Metalle und dünne Bleche aus Titan oder Nickel lassen sich schneiden. Mit der richtigen Einstellung können Laser sogar hochreflektierende Metalle sicher trennen.

Wie dick kann ein Blech sein, um es noch wirtschaftlich zu lasern?

Moderne Faserlaser schneiden Stahl wirtschaftlich bis etwa 30 bis 40 mm, Edelstahl bis etwa 50 mm und Aluminium bis 30 mm. Bei dickeren Platten steigen die Schnittzeiten stark an; alternative Verfahren wie Plasma‑ oder Wasserstrahlschneiden können dann sinnvoller sein.

Ist Laserschneiden umweltfreundlich?

Laserschneiden ist vergleichsweise umweltfreundlich, da der Energieverbrauch gering ist und kaum Abfälle entstehen. Die präzisen Schnitte minimieren Verschnitt. Moderne Filteranlagen sorgen dafür, dass bei der Bearbeitung keine schädlichen Dämpfe in die Umwelt gelangen.

Benötigt man nach dem Laserzuschnitt noch Nachbearbeitung?

In den meisten Fällen sind die Schnittkanten so sauber, dass keine Nachbearbeitung notwendig ist. Bei speziellen Anforderungen können Kanten dennoch entgratet oder abgerundet werden. Bei Edelstahl oder Aluminium wird häufig Stickstoff verwendet, um oxidfreie Kanten zu erzeugen, die sofort weiterverarbeitet werden können.

Wie unterscheiden sich CO₂‑Laser und Faserlaser?

CO₂‑Laser arbeiten mit einem Gasgemisch und sind gut für dicke Stähle sowie nichtmetallische Materialien geeignet. Faserlaser verwenden ein Glasfasermedium, sind energieeffizienter, schneller und schneiden auch reflektierende Metalle. Sie benötigen weniger Wartung und sind heute die bevorzugte Wahl für dünne bis mitteldicke Bleche.