Blechbearbeitung – Verfahren, Anwendungen & Tipps

Blechbearbeitung umfasst das Schneiden, Formen und Verbinden von Metallblechen zu funktionalen Bauteilen. Der Artikel beschreibt gängige Schneidverfahren (Lasern, Wasserstrahl, Plasma, Stanzen), erläutert Formprozesse wie Biegen, Rollen und Tiefziehen und stellt Verbindungstechniken wie Schweißen, Nieten, Schrauben und Kleben vor. Außerdem werden Vorteile und Grenzen der Blechbearbeitung diskutiert, Materialien und Anwendungen vorgestellt, und praktische Hinweise zur Konstruktion, Fertigungsplanung und Sicherheit gegeben. Eine umfassende Einführung für Ingenieur:innen, Konstrukteur:innen und Entscheider.

Blechbearbeitung ist ein Sammelbegriff für alle Prozesse, bei denen flache Metallbleche in geformte Bauteile verwandelt werden. Dabei durchläuft ein Blechteil verschiedene Stationen: Zunächst wird es auf Maß geschnitten, anschließend plastisch verformt und schließlich zu einer Baugruppe zusammengefügt. Zu guter Letzt erhält die Oberfläche eine schützende oder dekorative Veredelung. Bleche sind aufgrund ihrer niedrigen Materialstärke, hohen Formbarkeit und guten mechanischen Eigenschaften seit langem ein wichtiges Konstruktionsmaterial. Von der Autokarosserie über Klimakanäle bis hin zu Gehäusen für Elektronik oder Regalen im Möbelbau – die Anwendungen sind breit gefächert.

Eine professionelle Blechbearbeitung sorgt dafür, dass fertige Bauteile maßhaltig, funktional und optisch ansprechend sind. Moderne Fertigungsverfahren ermöglichen es, Bleche präzise zu schneiden, sauber zu biegen und effizient zu verbinden. Durch computergestützte Maschinen und ausgeklügelte Werkzeuge lassen sich sowohl Einzelstücke als auch Serien kostengünstig herstellen. Dieser Leitfaden beschreibt die wichtigsten Schritte der Blechbearbeitung und beleuchtet die Auswahl von Verfahren, Materialien, Werkzeugen und Maschinen.

Grundlagen: Werkstoff und Halbzeug

Eigenschaften von Blech

Ein Blech ist definiert als flaches Halbzeug mit einer geringen Dicke im Verhältnis zur Fläche. Typische Dicken liegen zwischen 0,5 mm und 10 mm, wobei dünnere Bleche als Feinbleche und dickere als Grobbleche bezeichnet werden. Die geringe Dicke ermöglicht eine plastische Formgebung ohne großen Energieaufwand und erlaubt die Herstellung leichter Komponenten. Gleichzeitig bietet ein Blech durch die große Fläche eine hohe Steifigkeit, wenn es gekantet oder gerollt wird.

Bleche können aus verschiedenen Metallen bestehen. Häufig verwendet werden Stahl, verzinkter Stahl, Edelstahl, Aluminium, Kupfer und Messing. Jedes Material besitzt spezifische Eigenschaften, die Einfluss auf den Bearbeitungsprozess haben:

- Stahl bietet hohe Festigkeit und ist kostengünstig. Er eignet sich für tragende Strukturen und wird häufig in der Automobil- und Baubranche eingesetzt. Verzinkte Bleche sind korrosionsbeständiger.

- Edelstahl weist eine hohe Korrosionsbeständigkeit auf und ist hygienisch; er wird in der Lebensmittel- und Medizintechnik sowie für Designprodukte verwendet.

- Aluminium hat eine geringe Dichte, ist also leicht, und lässt sich gut umformen. Aluminiumbleche werden im Flugzeugbau, in der Elektrotechnik und in der Konsumgüterindustrie eingesetzt.

- Kupfer zeichnet sich durch gute elektrische und thermische Leitfähigkeit aus. Dünne Kupferbleche finden sich in Leiterplatten oder in der Gebäudetechnik als Dachabdeckung.

- Messing ist eine Kupfer-Zink-Legierung mit guter Umformbarkeit und dekorativer Optik. Es wird für Beschläge, Instrumente oder Kunstobjekte genutzt.

Die Auswahl des Materials hängt von den Anforderungen an Festigkeit, Korrosionsbeständigkeit, Gewicht und Optik ab. Für bestimmte Anwendungen werden die Bleche mit Beschichtungen versehen, beispielsweise durch Verzinken, Eloxieren oder Pulverbeschichten.

Halbzeuge und Lieferformen

Bleche werden in unterschiedlichen Lieferformen gehandelt: als Tafeln, Zuschnitte, Coils oder Bänder. Tafeln haben standardisierte Längen und Breiten (z. B. 1000 × 2000 mm, 1250 × 2500 mm) und eignen sich für kleinere Serien. Coils sind aufgerollte Blechbänder und werden mit hohen Geschwindigkeiten verarbeitet, beispielsweise beim Stanzen. Die Wahl der Lieferform beeinflusst die Schnittplanung: Beim Laser- oder Wasserstrahlschneiden werden Bleche oft aus Tafeln entnommen, während beim Stanzautomaten mit Coil-Bändern gearbeitet wird. Dünne Bleche werden in der Regel aus Coils entnommen, dickere eher als Zuschnitt bereitgestellt.

Schneidverfahren

Der erste Schritt der Blechbearbeitung besteht darin, das Rohblech in die gewünschte Form oder auf die benötigten Abmessungen zu schneiden. Je nach Material, Blechstärke und Kontur kommen verschiedene Schneidverfahren in Frage. Hier stellen wir die wichtigsten vor.

Laserschneiden

Beim Laserschneiden wird ein hochenergetischer Lichtstrahl auf den Werkstoff fokussiert. Das Material wird lokal geschmolzen oder verdampft, und das Schmelzmaterial wird durch einen Gasstrom aus der Schnittfuge entfernt. Laserschneiden zeichnet sich durch sehr schmale Schnittspalten, hohe Schnittgeschwindigkeit und Präzision aus. Moderne CNC-Laseranlagen können komplexe Konturen mit kleinen Radien und feinen Details realisieren. Das Verfahren eignet sich vor allem für dünne bis mittlere Blechstärken (meist bis 25 mm, abhängig vom Material) und für Materialien wie Stahl, Edelstahl, Aluminium oder Messing.

Vorteile des Laserschneidens sind die geringe thermische Einwirkung (schmaler Wärmeeinflussbereich), die hohe Schnittqualität und die Möglichkeit, unterschiedliche Geometrien in einem Arbeitsgang ohne Werkzeugwechsel zu fertigen. Die Schnittflächen benötigen meist keine weitere Nachbearbeitung. Nachteile sind die höheren Investitionskosten für Laseranlagen und begrenzte Schneidstärken. Bei reflektierenden Materialien (z. B. Kupfer) können spezielle Faser- oder Festkörperlaser erforderlich sein.

Plasma- und Brennschneiden

Plasmaschneiden eignet sich für leitfähige Metalle und dickere Blechstärken (bis zu 50 mm und darüber). Das Verfahren erzeugt einen heißen, ionisierten Gasstrahl, der das Material schmilzt und zugleich aus der Schnittfuge bläst. Die Schneidgeschwindigkeit ist höher als beim Brennschneiden, und es entstehen geringere Verformungen. Plasmateile benötigen jedoch unter Umständen eine Nachbearbeitung, um die Schnittkanten zu entgraten.

Das autogene Brennschneiden wird für unlegierten oder niedriglegierten Stahl ab einer Materialstärke von ca. 3 mm eingesetzt. Hierbei sorgt eine Flamme aus Sauerstoff und Gas (Acetylen oder Propan) zunächst für das Anwärmen des Materials, anschließend oxidiert der Sauerstoffstrahl das Eisen und bläst die Schlacke heraus. Brennschneiden ist wirtschaftlich bei großen Blechdicken, erfordert jedoch eine geringere Schnittgeschwindigkeit und liefert rauere Schnittflächen.

Wasserstrahlschneiden

Beim Wasserstrahlschneiden wird ein Wasserstrahl mit sehr hohem Druck (bis über 4000 bar) eingesetzt, um das Material zu schneiden. Für weichere Werkstoffe genügt reines Wasser, für Metalle und harte Materialien wird dem Wasser ein abrasives Schneidmittel (z. B. Granatsand) beigemischt. Dieses Verfahren hat den großen Vorteil, dass keine Wärmeeinflusszone entsteht; das Material bleibt unverändert, was wichtig für temperaturempfindliche Werkstoffe oder Verbundmaterialien ist. Wasserstrahlschneiden eignet sich für fast alle Materialien, auch für Glas und Stein, und für Dicken von wenigen Millimetern bis zu mehreren Zentimetern.

Nachteile des Wasserstrahlschneidens sind die geringere Schnittgeschwindigkeit im Vergleich zu Laser oder Plasma, der hohe Energiebedarf und der entstehende Abrasivschlamm, der fachgerecht entsorgt werden muss. Zudem sind die Schnittkanten nicht ganz so glatt wie beim Laserschneiden, sodass in manchen Fällen eine Nachbearbeitung erforderlich ist.

Stanzen und Nibbeln

Beim Stanzen werden Bleche mithilfe von Ober- und Unterwerkzeugen (Stempel und Matrize) verformt oder ausgestanzt. Der Stempel drückt das Blech in die Matrize und trennt es vollständig. Stanzen eignet sich für hohe Stückzahlen und standardisierte Formen, da das Werkzeug speziell für die Form gefertigt wird. Ein Stanzwerkzeug kann Löcher, Ausschnitte oder komplette Konturen in einem Hub erzeugen. Nibbeln ist ein verwandtes Verfahren, bei dem der Stempel schrittweise Konturen ausstanzt; es eignet sich für komplexe Formen ohne spezielles Werkzeug.

Stanzen ist bei großen Serien wirtschaftlich, da hohe Hubzahlen und kurze Zykluszeiten möglich sind. Die Werkzeugkosten sind jedoch hoch, weshalb Stanzen vor allem in der Automobil- und Elektroindustrie eingesetzt wird. Durch den Einsatz von Folgeverbundwerkzeugen können mehrere Arbeitsschritte (Schneiden, Umformen, Prägen) kombiniert werden. Der Nachteil liegt in der geringeren Flexibilität: Eine Änderung der Bauteilkontur erfordert ein neues Werkzeug.

Scheren und Sägen

Für einfache, gerade Schnitte werden Blechscheren eingesetzt. Man unterscheidet Tafelscheren (für gerade Schnitte über die gesamte Breite), Schlagscheren und Nibbler. Scheren erzeugen wenig Schnittabfall und sind energieeffizient; die Schnittlinie ist jedoch begrenzt auf gerade Konturen. Für kleine Serien oder das Zuschneiden von Rohplatten sind Scheren geeignet.

Sägen kommen zum Einsatz, wenn dickere Bleche getrennt oder Spezialkonturen umgesetzt werden sollen, die durch die anderen Verfahren nicht wirtschaftlich realisierbar sind. Bandsägen, Kreissägen oder Handsägen schneiden Metall mit unterschiedlichen Zahnungen. Sägen verursachen einen mechanischen Schnitt, der zu einem größeren Spanvolumen führt und oft nachentgratet werden muss.

Umform- und Biegeverfahren

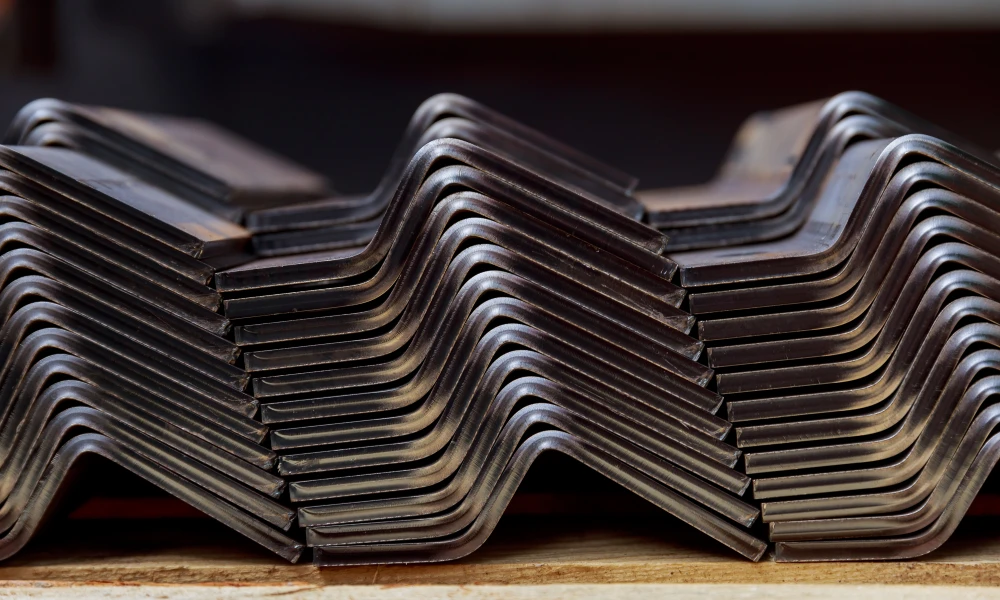

Nach dem Zuschneiden werden die Bleche geformt. Die bekanntesten Umformprozesse sind Abkanten, Rundbiegen, Rollen, Drücken und Tiefziehen. Durch plastische Formgebung entsteht eine dauerhafte Verformung, ohne dass das Material reißt oder sich unkontrolliert dehnt.

Abkanten

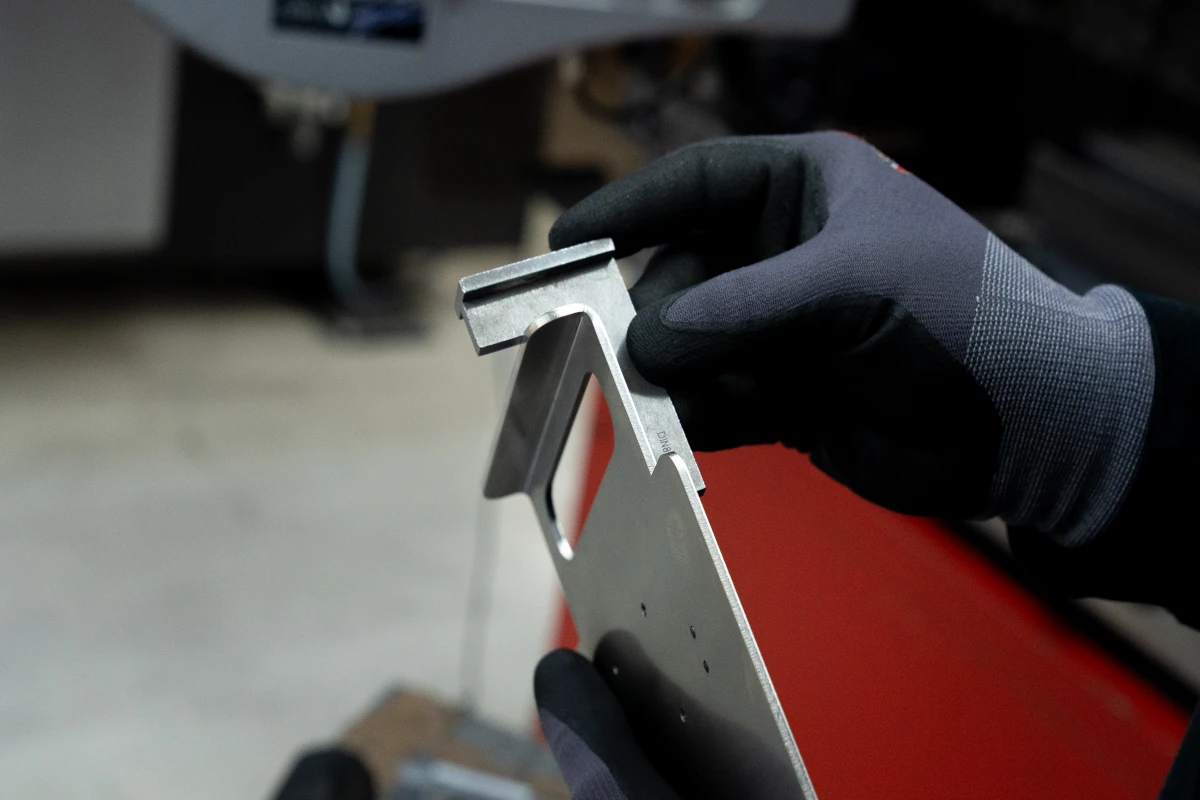

Beim Abkanten wird ein Blech durch einen Stempel in eine Matrize gedrückt. Dabei entsteht ein definierter Biegewinkel. Typische Maschinen für das Abkanten sind Abkantpressen oder Schwenkbiegemaschinen. Beim Air-Bending berührt das Blech nur an den Matrizenrändern und der Stempelspitze, sodass der Biegewinkel über den Stempelhub gesteuert wird. Beim Bottoming wird das Blech vollständig in die Matrize gedrückt und nimmt deren Radius an. Abkanten eignet sich für L-, U- oder Z-Profile und kann für unterschiedliche Materialien verwendet werden. Entscheidend ist die Beachtung des minimalen Biegeradius, der vom Material abhängt: Für Stahl entspricht er etwa der Blechdicke, für Kupfer dem 1,5‑fachen und für Aluminium dem 2‑fachen der Dicke. Ein zu kleiner Radius führt zu Rissen oder Bruch an der Außenseite des Biegeschenkels.

Rundbiegen und Rollen

Rundbiegen bezeichnet das Biegen zu kreisrunden oder spiraligen Formen. Hierbei wird das Blech über mehrere Walzen geführt. Es gibt Drei- und Vierwalzenmaschinen, bei denen das Blech zwischen den Walzen vor- und zurückgeführt wird, um den gewünschten Radius zu erzeugen. Rundbiegen wird für Rohre, zylindrische Behälter, Spiralrampen oder Fahrwerksteile genutzt. Mit Maschinen mit variablen Walzenabständen lassen sich auch konische Formen herstellen. Ein besonderer Fall ist das Biegen von Profilen oder Rohren. Rohrbiegemaschinen verwenden spezielle Dornwerkzeuge, um Querschnittsverformungen zu vermeiden. Heißbiegemaschinen kommen zum Einsatz, wenn dickwandige Rohre eng gebogen werden müssen.

Tiefziehen

Tiefziehen ist ein Umformverfahren, bei dem ein Blech über einen Stempel in eine Matrize gezogen wird. Es eignet sich für das Herstellen von hohlen, rotationssymmetrischen Bauteilen wie Bechern, Dosen oder Karosserieteilen. Beim Tiefziehen wird der Materialfluss kontrolliert: Das Blech gleitet in die Matrize hinein und wird gleichzeitig gespannt, um Faltenbildung zu vermeiden. Der Vorgang kann mehrstufig sein (Mehrfachzug), wenn tiefe Hohlformen benötigt werden. Tiefziehen erfordert spezielle Werkzeuge und Schmierstoffe. Hochfeste Bleche können bei falscher Prozessführung reißen, während weiche Bleche Falten werfen oder instabil werden.

Drücken und Streckziehen

Beim Metalldrücken wird ein Blech auf einer rotierenden Form (Dorn) mit einem Drückwerkzeug umgeformt. Es wird häufig für die Fertigung von konischen oder kugeligen Formen eingesetzt, zum Beispiel für Lampenschirme, Küchenutensilien oder Lautsprechergehäuse. Streckziehen ist ein ähnliches Verfahren, bei dem das Blech unter Zugspannung über ein Formwerkzeug gezogen wird und sich plastisch dehnt. Beide Methoden eignen sich für kleine bis mittlere Serien und ermöglichen dekorative Oberflächen.

Kalt- und Warmumformung

Die meisten Blechbiegeprozesse werden kalt durchgeführt, also bei Raumtemperatur. Bei sehr hohen Umformgraden, dicken Blechen oder spröden Materialien kann eine Warmumformung erforderlich sein. Durch Erwärmen auf moderate Temperaturen (oft 500–800 °C) erhöht sich die Umformbarkeit, sodass kleinere Radien möglich sind und geringere Umformkräfte benötigt werden. Eine Warmumformung stellt jedoch höhere Anforderungen an die Werkzeuge (Hitzebeständigkeit) und erhöht den Energieverbrauch. Bei Edelstählen oder Titanlegierungen kann eine Warmumformung helfen, Versprödung oder Risse zu vermeiden.

Fügeverfahren

Sind mehrere Blechteile vorbereitet und geformt, müssen sie zu Baugruppen verbunden werden. Je nach Anforderung an Festigkeit, Dichtheit, Demontierbarkeit und Wirtschaftlichkeit gibt es verschiedene Fügeverfahren.

Schweißen

Schweißen ist das am häufigsten verwendete Verfahren zum dauerhaften Verbinden von Blechen. Durch Schmelzen der Fügekanten und gegebenenfalls Zusatzwerkstoff entsteht eine unlösbare Verbindung. Die Auswahl des Schweißverfahrens richtet sich nach Material, Blechstärke und Stückzahl:

- Lichtbogenschweißen (MIG/MAG/WIG): Metalle werden durch einen elektrischen Lichtbogen erhitzt. MIG/MAG-Schweißen verwendet Schutzgas (Argon oder CO₂) und Draht als Zusatzwerkstoff. WIG-Schweißen (Wolfram-Inert-Gas) nutzt eine nicht schmelzende Wolframelektrode und wird für sehr saubere Nähte oder dünne Bleche verwendet.

- Punktschweißen: Ein Widerstandsschweißverfahren, bei dem zwei Bleche zwischen Elektroden gepresst werden. Der elektrische Strom erzeugt Wärme an der Kontaktstelle, sodass eine Punktschweißverbindung entsteht. Punktschweißen wird in der Automobilfertigung eingesetzt und erlaubt hohe Taktraten.

- Laserstrahlschweißen: Ein fokussierter Laserstrahl erzeugt eine Schweißnaht mit minimaler Wärmeeinflusszone. Das Verfahren eignet sich für dünne Bleche oder hochpräzise Anwendungen, ist jedoch investitionsintensiv.

- Plasmaschweißen: Ähnlich dem WIG-Schweißen, aber der Lichtbogen ist eingeengt und erreicht höhere Energiedichten. Das Verfahren erlaubt stabilere, tiefere Nähte.

- Bolzenschweißen: Hier wird ein Bolzen mittels Lichtbogen an eine Blechoberfläche geschweißt. Es wird genutzt, um Befestigungselemente wie Bolzen, Stifte oder Gewindestifte schnell anzubringen.

Beim Schweißen ist eine sorgfältige Vorbereitung der Fügeflächen erforderlich. Späne, Öl und Zunder müssen entfernt werden, und die Werkstücke werden fixiert, um Verzugserscheinungen zu vermeiden. Je nach Material wird ein Schutzgas gewählt, um Oxidation zu verhindern. Schweißnähte benötigen häufig Nacharbeit wie Schleifen oder Beizen und werden bei sichtbaren Verbindungen oft verschliffen, um eine glatte Oberfläche zu erzeugen.

Löten

Löten unterscheidet sich vom Schweißen dadurch, dass der Grundwerkstoff nicht aufgeschmolzen wird. Stattdessen schmilzt ein Lot, das die Bleche verbindet. Man unterscheidet Weichlöten (Lottemperatur < 450 °C) und Hartlöten (> 450 °C). Weichlöten wird oft für Elektronik oder dünne Bleche genutzt; Hartlöten für Kupferrohre oder Messing. Die Fügeteile müssen sorgfältig gereinigt und mit Flussmittel benetzt werden, um oxidfreie Oberflächen zu gewährleisten. Beim Löten sind die mechanischen Festigkeiten geringer als beim Schweißen, allerdings ist das thermische Verziehen geringer.

Nieten

Nieten ist eine mechanische Verbindung, die besonders bei Blechen eingesetzt wird, wenn Schweißen nicht möglich oder erwünscht ist, zum Beispiel bei verschiedenen Materialien oder bei dem Wunsch nach Reversibilität. Es gibt Blindnieten (einseitig zugänglich) und Vollnieten (beidseitiger Zugang). Beim Blindnieten wird der Nietdorn durch die Bohrung gesteckt, der Dornkopf zieht sich in den Nietkörper, spreizt ihn auf und reißt ab. Vollnieten werden von beiden Seiten umgeformt. Nieten sind vibrationssicher und können auch dünne Bleche verbinden. Jedoch bleibt ein Nietkopf sichtbar und Bohrungen müssen vorbereitet werden.

Schrauben und Muttern

Schraubverbindungen bieten eine lösbare Verbindung. Sie erlauben Wartungsarbeiten, Demontage und Recyceln der Bauteile. Für dünne Bleche werden selbstschneidende Schrauben, Einpressmuttern oder Schweißbolzen verwendet. Einpressmuttern werden unter Druck in ein vorgefertigtes Loch gepresst und sorgen für eine belastbare Gewindeverbindung. Schweißen von Bolzen (Bolzenschweißen) kombiniert Schweißen mit Schraubverbindungen.

Clinchen und Stanznietfügen

Clinchen (oder Durchsetzfügen) ist ein rein mechanisches Verfahren, bei dem zwei Bleche in einem Werkzeug durch Umformen ineinander gepresst werden. Ein Stempel formt das Blech lokal um, das Material fließt in eine Matrize, und es entsteht ein verriegeltes Gelenk. Clinchen benötigt kein Zusatzmaterial und ist besonders wirtschaftlich bei hohen Stückzahlen. Es eignet sich für Stahl und Aluminium. Stanznieten ist ähnlich, verwendet aber einen Niet, der beide Bleche durchdringt und vernietet. Dies ist nützlich, wenn eine dicke Materialschicht oder mehrere Lagen zusammengefügt werden.

Kleben

Kleben wird immer häufiger eingesetzt, insbesondere bei Mischbauweisen (Metall und Kunststoff) oder wenn eine gleichmäßige Spannungsverteilung erforderlich ist. Klebstoffe bilden eine großflächige Verbindung, dichten ab und verhindern Kontaktkorrosion. Allerdings benötigen Klebungen Zeit zum Aushärten und die Oberflächen müssen sorgfältig vorbereitet werden (Entfetten, Aufrauen). Klebeverbindungen eignen sich nicht für hohe Temperaturen und sind schwer zu demontieren.

Oberflächenveredelung

Nach dem Schneiden, Formen und Fügen wird das Bauteil oft veredelt, um Korrosion zu verhindern und die Optik zu verbessern. Zu den gängigen Oberflächenbehandlungen gehören:

- Pulverbeschichten: Ein Kunststoffpulver wird elektrostatisch aufgetragen und bei etwa 180–200 °C eingebrannt. Das Ergebnis ist eine robuste, kratzfeste und UV-beständige Oberfläche, die in vielen Farben und Strukturen erhältlich ist.

- Eloxieren: Bei Aluminium wird eine anodische Oxidschicht erzeugt, die das Metall vor Korrosion schützt und eingefärbt werden kann. Eloxierte Oberflächen sind hart, abriebfest und dekorativ.

- Galvanisieren: Bei Stahl oder Messing wird eine dünne Metallschicht (z. B. Zink, Nickel, Chrom) galvanisch aufgebracht. Dies schützt vor Korrosion und verbessert die Optik. Zinkschichten dienen vor allem dem Korrosionsschutz; Chromschichten sind dekorativ und abriebfest.

- Lackieren: Das Auftragen von Nasslack erfolgt in mehreren Schichten (Grundierung, Decklack, Klarlack). Lacke bieten zahlreiche Farbmöglichkeiten und können glänzend oder matt sein. Die Lackschicht ist dünner als eine Pulverbeschichtung und eignet sich daher für feine Strukturen.

- Passivieren: Edelstahl wird chemisch passiviert, um die korrosionsbeständige Chromoxidschicht zu verstärken. Dies geschieht durch Beizen und anschließendes Passivieren mit Säure, Wasser und Salzlösungen.

Die Auswahl der Oberflächenbehandlung hängt von der Umgebung ab, in der das Bauteil eingesetzt wird. Außenanwendungen benötigen hohe Korrosionsbeständigkeit, im Innenbereich steht oft die Optik im Vordergrund. Für Elektrogehäuse können ESD-Beschichtungen erforderlich sein. Viele Oberflächenprozesse lassen sich kombinieren, etwa Verzinken und anschließend Pulverbeschichten, um sowohl Korrosionsschutz als auch Farbe zu erzielen.

Design und Konstruktion

Eine erfolgreiche Blechbearbeitung beginnt nicht erst in der Produktion, sondern bereits bei der Konstruktion. Design for Manufacturing (DFM) bedeutet, dass Bauteile so entworfen werden, dass sie mit möglichst wenig Aufwand hergestellt werden können. Hier einige Richtlinien:

- Kantenradien berücksichtigen: Wählen Sie Radien, die dem Material gerecht werden, um Risse zu vermeiden. Vermeiden Sie scharfe Ecken und setzen Sie stattdessen kleine Radien ein.

- Lochabstände und Ränder: Platzieren Sie Löcher nicht zu dicht an Biegekanten. Ein Abstand von mindestens dem dreifachen Blechdicke ist empfehlenswert, um Ausbrüche zu verhindern.

- Biegereihenfolge: Konstruieren Sie Teile so, dass die Biegefolge logisch ist und keine Kollisionen zwischen Werkzeug und Bauteil auftreten. Kritische Biegungen sollten zuerst erfolgen.

- Gratminimierung: Planen Sie Schnitte so, dass die entstehenden Grate nach innen oder in nicht sichtbare Bereiche zeigen. Verzichten Sie auf unnötige Schnittkanten.

- Modulare Bauweise: Baugruppen sollten aus mehreren einfach herstellbaren Teilen bestehen, die sich durch Schweißen, Nieten oder Schrauben verbinden lassen. Dies reduziert komplexe Umformprozesse und erleichtert Reparaturen.

- Materialausnutzung: Bei der Nesting-Planung auf Blechtafeln ist es wichtig, die Teile so zu verschachteln, dass möglichst wenig Verschnitt entsteht. Intelligentes Nesting steigert die Ausbeute und reduziert Materialkosten.

Durch enge Zusammenarbeit zwischen Konstruktion und Fertigung können Probleme wie unzureichende Biegerichtungen, nicht bearbeitbare Konturen oder zu enge Toleranzen frühzeitig erkannt und behoben werden. Moderne CAD-Systeme und Simulationsprogramme ermöglichen die virtuelle Prüfung von Biege- und Schneidprozessen, bevor ein Teil produziert wird.

Qualitätskontrolle und Sicherheit

Blechbearbeitung erfordert eine sorgfältige Qualitätskontrolle. Schon kleine Toleranzabweichungen können dazu führen, dass Baugruppen nicht passen. Hier einige Methoden zur Qualitätssicherung:

- Maßkontrolle: Messmittel wie Schieblehre, Winkelmessgeräte, Laser-Scanner oder optische Messsysteme prüfen die Abmessungen. Für Serien werden Messlehren und Kontrolllehren verwendet, die schnelle Prüfungen ermöglichen.

- Visuelle Kontrolle: Schweißnähte werden auf Gleichmäßigkeit, Poren und Risse untersucht. Schnittkanten werden auf Gratfreiheit und eventuelle Kerben geprüft.

- Zerstörungsfreie Prüfverfahren: Ultraschall-, Magnetpartikel- oder Röntgenprüfungen können innere Fehler oder Bindefehler beim Schweißen erkennen.

- Werkstoffprüfung: Härteprüfung, Zugversuche und Kerbschlagprüfungen stellen sicher, dass die Materialeigenschaften den Vorgaben entsprechen.

Auch die Sicherheit in der Blechbearbeitung spielt eine wichtige Rolle:

- Persönliche Schutzausrüstung: Schutzbrille, Gehörschutz, Handschuhe und Sicherheitsschuhe sind Pflicht. Beim Schweißen werden zusätzliche Schweißerschutzhelme und Schutzkleidung benötigt.

- Maschinensicherheit: Maschinen sollten mit Schutzvorrichtungen, Not-Aus-Schaltern und Lichtschranken ausgestattet sein. Eine ordnungsgemäße Schulung der Bediener ist unerlässlich.

- Gefahrstoffe: Beim Brennschneiden entstehen Gase, beim Schweißen Rauch, die abgesaugt werden müssen. Beim Lackieren oder Pulvern sind Brandschutz und Lüftung wichtig.

Anwendungen und Branchen

Blechbauteile sind in nahezu allen Branchen zu finden. Die wichtigsten Anwendungsgebiete sind:

- Automobilindustrie: Karosserien, Abgassysteme, Sitzgestelle, Tankbleche, Wärmetauscher.

- Luft- und Raumfahrt: Rumpf- und Flügelteile, Kabinenverkleidungen, Bodenplatten, Tanks.

- Maschinen- und Anlagenbau: Gehäuse, Schutzverkleidungen, Transportgestelle, Maschinenrahmen.

- Elektrotechnik und Elektronik: Schaltschrankgehäuse, Chassis für Geräte, Kühlkörper.

- Baubranche: Fassadenverkleidungen, Dächer, Regenrinnen, Trägerplatten.

- Konsumgüter und Möbel: Küchenfronten, Tische, Stühle, Lampenschirme.

- Medizin- und Lebensmitteltechnik: Hygienische Verkleidungen, Labortechnik, Gerätekorpus.

Durch die Kombination aus niedrigem Gewicht, hoher Stabilität und großen Gestaltungsmöglichkeiten sind Blechbauteile nahezu überall anzutreffen. Neue Technologien, wie der Einsatz von Leichtbauwerkstoffen (Aluminium, Titan) und Hybridverbünden (Metall-Kunststoff), erweitern das Anwendungsspektrum. Moderne Fertigungsanlagen sind in der Lage, sowohl Prototypen als auch Großserien wirtschaftlich zu produzieren.

Zukunft der Blechbearbeitung

Die Blechbearbeitung entwickelt sich ständig weiter. Wichtige Trends sind:

- Automatisierung und Digitalisierung: Moderne Maschinen verfügen über integrierte Sensoren, die Daten über das Schneiden, Biegen und Schweißen erfassen. Diese Informationen fließen in Produktionsplanung und Qualitätskontrolle ein. Selbstlernende Systeme optimieren Prozesse in Echtzeit und minimieren Fehler.

- Robotik: Roboter übernehmen das Beladen von Maschinen, das Handling von Blechen und das Schweißen. Sie arbeiten präzise, entlasten Mitarbeiter von schweren Aufgaben und erhöhen die Produktivität.

- Additive Fertigung: Kombinationen aus Blechbearbeitung und 3D-Druck ermöglichen neue Designs, bei denen Bleche mit gedruckten Elementen verstärkt oder ergänzt werden. Hybride Bauteile können so leichter und stabiler werden.

- Nachhaltigkeit: Ressourcenschonende Fertigung, Recycling von Blechen und die Reduzierung von Abfall stehen im Fokus. Leichtbau trägt dazu bei, Energie und Material zu sparen.

- Kundenspezifische Fertigung: Durch flexible Produktionssysteme sind kleinere Serien und individuelle Anpassungen wirtschaftlicher. Kunden können passgenaue Blechteile in kurzer Zeit erhalten, ohne große Lagerbestände zu benötigen.

GEMTEC begleitet diese Trends, investiert in moderne Anlagen und entwickelt innovative Lösungen für die Blechbearbeitung von morgen. Unsere Erfahrung und unser umfassender Maschinenpark ermöglichen es uns, anspruchsvolle Projekte zu realisieren, von der ersten Idee bis zum Serienprodukt.

Die Blechbearbeitung ist ein fundamentales Element der modernen Fertigung. Sie umfasst eine Vielzahl von Prozessen, angefangen beim Schneiden über das Umformen und Fügen bis hin zur Oberflächenveredelung. Jedes Verfahren hat spezifische Vorteile und Anforderungen, die es bei der Auswahl und Planung zu berücksichtigen gilt. Laserschneiden bietet hohe Präzision; Plasma- und Wasserstrahlschneiden erweitern die material- und dickenspezifische Bandbreite; Stanzen und Scheren sind wirtschaftlich für große Serien. Biege- und Umformverfahren formen Bleche zu Profilen, Rohren und Behältern, während Fügetechniken wie Schweißen, Nieten, Schrauben, Clinchen und Kleben dauerhafte oder lösbare Verbindungen schaffen. Durch geeignete Oberflächenbehandlungen werden Blechteile geschützt und optisch veredelt.

Der Schlüssel zum Erfolg liegt in einer durchdachten Konstruktion, einer engen Zusammenarbeit zwischen Design und Produktion sowie in der Auswahl des passenden Verfahrens für die jeweilige Anwendung. Für Unternehmen, die ihre Fertigung optimieren möchten, bieten sich zahlreiche Möglichkeiten der Automatisierung, Digitalisierung und Prozessintegration. Als erfahrener Partner unterstützt GEMTEC Sie bei der Planung und Umsetzung Ihrer Blechprojekte – von der Einzelanfertigung bis zur Serienproduktion, mit umfassendem Service und einem hohen Qualitätsanspruch.

FAQ

Was versteht man unter Blechbearbeitung?

Unter Blechbearbeitung versteht man alle Fertigungsprozesse, mit denen flache Bleche in zugeschnittene, geformte und verbundene Bauteile verwandelt werden. Dazu gehören Schneiden (Laser, Wasserstrahl, Plasma, Stanzen), Umformen (Biegen, Tiefziehen, Rollen) und Fügen (Schweißen, Nieten, Schrauben, Kleben) sowie Oberflächenveredelungen.

Welche Verfahren gibt es für die Blechpräge?

Unter Prägen versteht man das partiell plastische Umformen von Blechen, um Erhebungen, Vertiefungen oder Strukturen zu erzeugen. Verfahren sind das Prägen mit Stempel und Matrize, das Walzprägen (bei dem zwei Walzen die Struktur einprägen) und das Hydroprägen, bei dem ein Flüssigkeitsdruck das Blech in die Form presst. Prägungen verbessern die Steifigkeit oder dienen als Dekoration.

Wie biegt man Blech richtig?

Beim Biegen sollten Sie den minimalen Biegeradius berücksichtigen, der vom Material abhängt. Verwenden Sie passende Matrizen und Stempel, damit das Blech nicht reißt. Biegen Sie möglichst quer zur Walzrichtung des Blechs. Beachten Sie die Reihenfolge der Biegungen, um Kollisionen und Verformungen zu vermeiden.

Wie läuft die Blechbearbeitung ab?

Der Ablauf beginnt mit dem Zuschnitt des Rohblechs (Lasern, Stanzen etc.). Danach erfolgt das Umformen (Biegen, Rollen, Tiefziehen). Anschließend werden Bauteile durch Schweißen, Nieten oder Schrauben zu Baugruppen gefügt. Schließlich wird die Oberfläche veredelt (Pulverbeschichten, Eloxieren, Lackieren), bevor die Teile montiert werden.

Welche Werkzeuge werden zur Blechbearbeitung verwendet?

Zum Schneiden dienen Laseranlagen, Wasserstrahlschneider, Plasma- und Brennschneider sowie Scheren und Sägen. Für die Umformung kommen Abkantpressen, Rundbiegemaschinen, Tiefziehpressen und Drückmaschinen zum Einsatz. Schweißgeräte, Nietpistolen und Schrauber verbinden die Teile. Zusatzwerkzeuge wie Matrizen, Stempel und Spannwerkzeuge sind für jede Maschine notwendig.

Wie kann ich Blech schneiden?

Je nach Material und Dicke nutzen Sie Laserschneiden (präzise und sauber), Wasserstrahl- oder Plasmaschneiden (flexibel für unterschiedliche Materialien) oder Stanzen (wirtschaftlich bei großen Serien). Scheren eignen sich für gerade Schnitte und Sägewerkzeuge für dickere Bleche oder spezielle Konturen.

Welche Werkzeuge braucht man unbedingt?

Für eine professionelle Blechbearbeitung benötigen Sie mindestens eine Schneidmaschine (Laser, Wasserstrahl oder Stanze), eine Abkantpresse zum Biegen, Spannwerkzeuge und Messmittel zur Kontrolle. Für Fügeaufgaben sind Schweißgeräte, Nietpistolen oder Schraubwerkzeuge erforderlich. Außerdem sind Oberflächenbehandlungsanlagen (Pulverbeschichtung, Lackierkabine) oder Dienstleister für die Oberflächenveredelung notwendig.

Wo wird Blech bearbeitet?

Blechbearbeitung erfolgt in spezialisierten Werkstätten oder industriellen Betrieben. Unternehmen wie GEMTEC betreiben moderne Fertigungsstätten mit CNC-Maschinen, Schweißrobotern, Rundbiegemaschinen und Beschichtungsanlagen. Aufgrund der hohen Investitionen sind viele kleinere Betriebe auf bestimmte Prozessschritte spezialisiert und arbeiten eng mit Partnern zusammen.