Maschinenpark Abkanten – innovative Biegetechnik für perfekte Winkel

Dieser Artikel stellt den Abkantmaschinen‑Park von GEMTEC vor. Es werden die besonderen Eigenschaften der HG‑1003 ATC mit automatischem Werkzeugwechsler, der HFP 130‑3L mit einzigartiger Balkengeometrie, der hybriden HD 130‑3L NL und der HFE 3i 5020 erläutert. Er bietet Tipps für biegerechte Konstruktionen, erklärt die Bedeutung von Biegeradien, Rückfederung und Werkzeugwahl und zeigt Praxisbeispiele für Anwendungen aus verschiedenen Branchen.

Die Kunst des Abkantens

Das Abkanten ist ein zentrales Verfahren in der Blechbearbeitung. Dabei wird ein flaches Blech durch den Druck einer Presse in eine definierte Winkel- oder U‑Form gebracht. Die Qualität der Biegung beeinflusst die Passgenauigkeit eines Bauteils, seine Stabilität und die spätere Montage. Bei GEMTEC kommt ein Maschinenpark zum Einsatz, der modernste Abkanttechnologie vereint. Vom automatischen Werkzeugwechsel über energieeffiziente Antriebe bis hin zu hybriden Systemen bieten diese Maschinen die Grundlage für präzise und reproduzierbare Biegeergebnisse. In diesem Artikel lernen Sie die einzelnen Maschinen kennen, erfahren Details zum Biegeprozess und bekommen Tipps, wie Sie Ihre Konstruktionen biegerecht gestalten.

Grundlagen des Abkantens

Prozessablauf

Beim Abkanten wird ein Blech zwischen einem Oberwerkzeug (Stempel) und einem Unterwerkzeug (Matrize) positioniert. Die Presse drückt den Stempel nach unten und biegt das Blech über die Kante der Matrize. Nach dem Loslassen springt das Material leicht zurück – dieses Phänomen nennt man Rückfederung. Moderne Maschinen kompensieren dies, indem sie das Blech überbiegen und den gewünschten Winkel erreichen.

Biegeformen

Es gibt verschiedene Biegeformen:

- L‑Biegung: Das Blech wird um 90° abgewinkelt.

- U‑Profil: Das Blech wird zweimal gebogen, sodass ein Kanal entsteht.

- Z‑Profil: Zwei entgegengesetzte Biegungen bilden ein Z‑förmiges Profil.

- Freiform‑Biegungen: Komplexe Formen, bei denen mehrere unterschiedliche Winkel in einem Teil vereint sind.

Abhängig von der Geometrie und der späteren Funktion werden unterschiedliche Werkzeuge und Maschinen eingesetzt.

Biegeparameter

- Materialstärke: Dickere Materialien benötigen höhere Kräfte und größere Matrizenöffnungen.

- Biegeradius: Der Innenradius sollte mindestens der Materialstärke entsprechen. Kleinere Radien erhöhen die Gefahr von Rissen.

- Schenkelmaße: Das Maß des abgebogenen Teils muss ausreichend groß sein, damit es nicht mit dem Werkzeug kollidiert.

- Rückfederung: Je nach Material muss die Maschine das Blech stärker biegen, damit der gewünschte Winkel nach der Entlastung erreicht wird.

Maschinen des Abkantparks

AMADA HG‑1003 ATC – High-Tech mit automatischem Werkzeugwechsler

Die HG‑1003 ATC ist eine hydraulisch-servohybride Abkantpresse mit integriertem Automatischen Werkzeugwechsler (ATC). Wichtige Merkmale:

- Automatischer Werkzeugwechsel: Die Maschine kann die benötigten Ober- und Unterwerkzeuge vollautomatisch aus einem integrierten Magazin aufnehmen. Dies reduziert Rüstzeiten erheblich. Für Kleinserien und Prototypen, bei denen häufig Werkzeugwechsel notwendig sind, ist dies ein großer Vorteil.

- Biegewinkelsensor: Ein integriertes Messsystem erfasst den tatsächlichen Winkel während des Biegens und korrigiert den Hub in Echtzeit. Dadurch werden exakte Winkel ohne manuelles Nachmessen erzielt.

- Servo-Hydraulikantrieb: Die Hybridtechnologie kombiniert die Präzision eines Servoantriebs mit der Kraft einer hydraulischen Maschine. Das führt zu höherer Energieeffizienz und schnelleren Hubgeschwindigkeiten.

- Intuitive Steuerung: Über ein Touchpanel können Programme erstellt und Paramater wie Biegewinkel, Biegeradien und Material ausgewählt werden. Eine 3D‑Simulation zeigt dem Bediener die Biegefolge an.

Die HG‑1003 ATC eignet sich für Bauteile mit komplexen Biegefolgen und wechselnden Losgrößen. Sie ist besonders effizient, wenn viele unterschiedliche Werkzeuge zum Einsatz kommen.

AMADA HFP 130‑3L – Biegepresse mit einzigartiger Balkengeometrie

Die HFP 130‑3L verfügt über eine besondere Konstruktion des unteren Pressbalkens. Dadurch wird die Biegekraft gleichmäßig verteilt, ohne dass eine zusätzliche Bombierung (Kompensation des Balkendurchhangs) erforderlich ist. Weitere Merkmale:

- DIGIPRO‑System: Eine digitale Winkelerfassung mit Funkübertragung misst den Biegewinkel an verschiedenen Stellen des Bauteils. Das System überträgt die Werte an die Maschinensteuerung, die den Hub nachjustiert.

- Hohe Flexibilität: Die Maschine ist in verschiedenen Hub- und Arbeitslängen erhältlich. Eine lange Hubversion ermöglicht hohe Bauteile, während die Schnellversion eine höhere Geschwindigkeit bietet.

- Einfache Bedienung: Die Steuerung ist benutzerfreundlich. Das Einrichten von Werkzeugen erfolgt schnell, was Rüstzeiten reduziert.

Die HFP‑Serie eignet sich für mittlere Serien und Bauteile mit hoher Präzision. Durch den gleichmäßigen Druck über die ganze Länge entstehen exakt gebogene Profile.

AMADA HD 130‑3L NL – Hybridpresse mit Energieeffizienz

Die HD 130‑3L NL ist eine hybride Abkantpresse, die hydraulische Kraft und elektrische Präzision verbindet. Merkmale sind:

- Energiesparende Technologie: Der hybride Antrieb reduziert den Energiebedarf im Vergleich zu rein hydraulischen Pressen erheblich.

- Präzise Positionierung: Servomotoren steuern den Hub und sorgen für eine hohe Wiederholgenauigkeit. Die Maschine eignet sich besonders für Bauteile, bei denen viele Biegefolgen mit unterschiedlichen Winkeln erforderlich sind.

- Intelligente Steuerung: Eine grafische Benutzeroberfläche erleichtert die Programmierung. Die Maschine bietet Hilfe zur Werkzeugauswahl und schlägt Biegefolgen vor.

Dank der Energieeffizienz und des präzisen Antriebs ist die HD‑Serie eine ökonomische Wahl für Serienfertigung und Projekte, bei denen Nachhaltigkeit eine Rolle spielt.

AMADA HFE 3i 5020 – Bewährte Hydraulik mit moderner Steuerung

Die HFE 3i 5020 ist eine hydraulische Abkantpresse, die auf bewährter Technik basiert. Ihre Stärken sind:

- Stabile Bauweise: Robuste C‑Rahmen sorgen für eine hohe Steifigkeit und langlebige Präzision.

- Hydraulischer Antrieb: Bietet eine zuverlässige, kraftvolle Biegung. Die Steuerung mit digitaler Winkelmessung sorgt für reproduzierbare Ergebnisse.

- Modernes Interface: Eine 3D‑Visualisierung hilft bei der Programmierung. Werkzeuge lassen sich schnell wechseln, und die Maschine ist einfach zu warten.

Die HFE‑Serie ist eine solide Wahl für viele Anwendungen und verbindet robuste Mechanik mit modernen Steuerungsfunktionen.

Biegetechnik und Werkzeuge

Werkzeugauswahl

Die Wahl des richtigen Werkzeugs ist entscheidend für die Qualität des Biegeteils. Es gibt viele Formen von Stempeln (Voll- und Halbstempel, segmentiert) und Matrizen (V‑Matrizen mit verschiedenen Öffnungsbreiten). Kriterien für die Werkzeugauswahl:

- Materialstärke: Dicke Materialien benötigen breite V‑Öffnungen, um Risse zu vermeiden.

- Biegeradius: Ein kleiner Radius erfordert einen schmalen V‑Kanal. Für weiche Materialien können kleinere Radien gewählt werden.

- Biegegeometrie: Für Z‑Profile oder U‑Profile werden spezielle Werkzeugkombinationen verwendet.

- Kollisionsvermeidung: Die Höhe und Form des Stempels sollten so gewählt werden, dass beim Biegen keine Kollision mit bereits gekanteten Schenkeln auftritt.

Bombierung (Crowning)

Beim Biegen längerer Teile neigt der Pressbalken der Maschine dazu, sich unter der Biegekraft leicht zu verbiegen. Dies führt zu ungleichmäßigen Winkeln entlang der Biegelänge. Um diesem Durchhang entgegenzuwirken, werden Maschinen mit einer Bombiereinrichtung ausgestattet. Diese passt die Stellung des Unterwerkzeugs an, sodass ein gleichmäßiger Winkel entsteht. Die HFP 130‑3L benötigt dank ihrer Konstruktion keine Bombierung, da der Unterbalken die Biegekraft gleichmäßig überträgt.

Rückfederung kompensieren

Metalle möchten nach dem Biegen in ihre ursprüngliche Form zurückkehren. Diese Rückfederung hängt von der Materialart, der Materialstärke und dem Biegeradius ab. Um den gewünschten Winkel zu erreichen, müssen Pressen das Material überbiegen. Integrierte Winkelmesssysteme korrigieren dies automatisch. Bei Edelstahl ist die Rückfederung stärker als bei Baustahl; Aluminium hat eine geringere Rückfederung, ist aber empfindlicher gegenüber Rissbildung.

Biegefolge

Die Reihenfolge, in der Kantungen durchgeführt werden, beeinflusst die Fertigungsqualität. Große Biegungen werden oft zuletzt durchgeführt, um Freiraum für Werkzeuge zu erhalten. Bei Z‑Profilen ist darauf zu achten, dass sich die Biegewerkzeuge nicht gegenseitig stören. Durch eine detaillierte 3D‑Simulation können optimale Biegefolgen festgelegt werden, was Ausschuss reduziert.

Konstruktionshinweise für biegerechte Bauteile

Ausreichende Schenkelhöhe

Die Schenkelhöhe (der abgebogene Bereich) muss groß genug sein, damit das Blech zwischen Stempel und Matrize passt. Ein Mindestmaß von drei bis fünf Materialstärken wird empfohlen. Bei kleineren Schenkelhöhen sind spezielle Werkzeuge oder nachträgliche Bearbeitungen notwendig.

Bohrungen und Aussparungen

Bohrungen sollten nicht zu nahe an der Biegekante liegen. Ein Abstand von mindestens zwei Materialstärken verhindert Verformungen und Risse. Aussparungen können während des Laserschneidens eingebracht werden. Sie sollten so positioniert werden, dass sie beim Biegen nicht verformt werden.

Radien berücksichtigen

Der Innenradius sollte dem Material angepasst sein. Für Baustahl und Edelstahl gilt: Innenradius ≥ Materialstärke. Bei Aluminium können kleinere Radien genutzt werden, aber zu enge Radien erhöhen das Risiko von Rissen und Kerbwirkung.

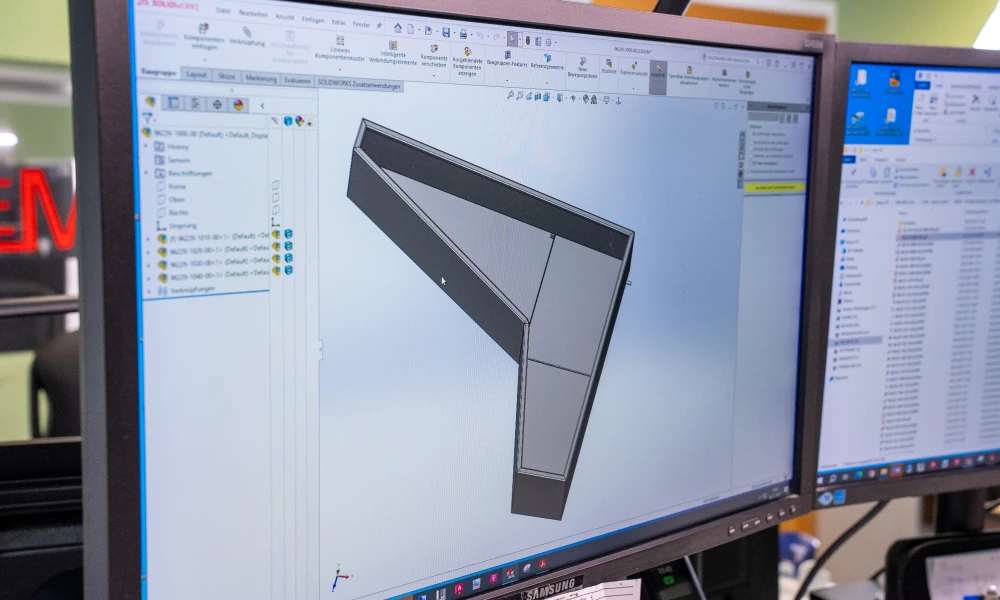

Biegezugaben berechnen

Beim Biegen verlängert sich das Material an der Außenseite, während es an der Innenseite komprimiert wird. Die neutrale Faser verschiebt sich je nach Material und Biegeradius. Um die flache Zuschnittlänge zu ermitteln, wird eine Biegezugabe berechnet. Moderne CAD‑Programme übernehmen diese Berechnung automatisch, doch grundlegendes Verständnis hilft bei der Konstruktion.

Baugruppen- und Montageorientierung

Biegeteile sind meist Teil einer Baugruppe. Denken Sie daran, wie das Bauteil montiert wird und ob genügend Platz zum Verschrauben oder Verschweißen vorhanden ist. Prüfen Sie, ob zusätzliche Öffnungen oder Laschen vorgesehen werden müssen, um Montageprozesse zu vereinfachen.

Praxisbeispiele

Komplexes Gehäuse mit mehreren Kantungen

Ein Kunde aus der Medizintechnik benötigt ein Edelstahlgehäuse mit zahlreichen L-, Z‑ und U‑Biegungen. Die Geometrie erfordert häufige Werkzeugwechsel und präzise Winkel. Die HG‑1003 ATC mit automatischem Werkzeugwechsler reduziert die Rüstzeit erheblich. Dank des Biegewinkelsensors werden alle Winkel in einem Durchgang korrekt hergestellt. Das Ergebnis ist ein passgenaues Gehäuse, das ohne Nacharbeit montiert werden kann.

Stabiler Stahlrahmen für Maschinenbau

Eine Maschinenbaufirma bestellt Biegeteile aus 5‑mm‑Baustahl für einen Rahmen. Die Teile müssen hohe Lasten tragen und präzise Winkel aufweisen. Die HFP 130‑3L wird eingesetzt, da ihre Balkengeometrie eine gleichmäßige Biegekraft über die gesamte Länge gewährleistet. Das Ergebnis: robuste Rahmenprofile ohne Durchhang.

Leichtes Aluminiumprofil für die Luftfahrt

Ein Zulieferer der Luftfahrtindustrie benötigt ein Aluminiumprofil mit engen Radien und geringer Rückfederung. Die HD 130‑3L NL bietet dank ihres hybriden Antriebs die nötige Präzision. Mit einem engen V‑Werkzeug und geringer Rückfederung wird das Bauteil exakt in Form gebracht. Das Material ist nach dem Biegen stabil und erfüllt die hohen Qualitätsanforderungen der Branche.

FAQ – Häufig gestellte Fragen zu Abkantpressen

Wofür steht die Bezeichnung „ATC“ bei der HG‑1003 ATC?

ATC bedeutet „Automatic Tool Changer“. Die Maschine verfügt über ein Magazin, das verschiedene Werkzeuge enthält. Die Maschine lädt die benötigten Stempel und Matrizen automatisch, ohne dass der Bediener manuell eingreifen muss. Dies spart Rüstzeit und reduziert Fehler.

Was ist das Besondere an der HFP‑Serie?

Die HFP‑Serie hat eine einzigartige Balkengeometrie, die die Biegekraft gleichmäßig über die gesamte Arbeitslänge verteilt. Dadurch wird eine Bombierung überflüssig. Zudem bietet das DIGIPRO‑System eine drahtlose Winkelmessung, die sehr präzise Ergebnisse liefert.

Warum ist eine hybride Presse energieeffizienter?

Hybride Pressen kombinieren hydraulische Kraft für den eigentlichen Biegevorgang mit elektrischen Servomotoren für das Positionieren. Dadurch wird nur dann Hydraulikdruck aufgebaut, wenn wirklich benötigt wird. Im Leerlauf oder bei kleinen Bewegungen arbeitet der energiesparende Servoantrieb.

Ab wann ist eine Bombierung notwendig?

Bei langen Bauteilen (über 1 m) und hohen Biegekraften verformt sich der Balken leicht. Eine Bombierung gleicht diesen Durchhang aus, indem der Unterbalken leicht angehoben wird. Dies ist bei Pressen ohne spezielle Balkengeometrie wichtig. Maschinen wie die HFP benötigen keine zusätzliche Bombierung.

Wie wählt man den passenden V‑Kanal?

Als Faustregel gilt: V‑Breite ≈ 8 × Materialstärke. Für dünne Bleche reicht eine schmalere Matrize. Zu schmale V‑Kanäle können jedoch zu Rissen führen, während zu breite Kanäle zu einer unpräzisen Biegung führen. Der Maschinenhersteller liefert Tabellen mit empfohlenen V‑Breiten.

Präzision und Effizienz im Abkanten

Der Abkantmaschinen‑Park bei GEMTEC bietet für jedes Biegeteil die passende Lösung. Mit der HG‑1003 ATC werden komplexe Geometrien mit minimalen Rüstzeiten realisiert. Die HFP‑Serie überzeugt durch ihre einzigartige Balkengeometrie und hohe Präzision. Hybride Pressen wie die HD 130‑3L NL kombinieren energieeffiziente Technik mit hoher Leistung. Die HFE 3i 5020 bietet bewährte Hydraulik mit moderner Steuerung. Dank der Vielfalt des Maschinenparks können Bleche aus Stahl, Edelstahl und Aluminium in unterschiedlichsten Dicken präzise abgekantet werden. Mit richtig gewählten Werkzeugen, einer durchdachten Konstruktion und modernem Equipment entstehen Bauteile, die perfekt in Ihre Baugruppen passen und eine hohe Produktqualität gewährleisten.