Blech mit Laser schneiden – Kosten und Lieferzeiten

Die Kosten für Laserschneiden steigen mit Material, Blechdicke und komplexen Konturen, während einfache Geometrien und Serienfertigung die Stückpreise senken. Lieferzeiten hängen von Materialverfügbarkeit, Maschinenauslastung und nachgelagerten Prozessen ab; kleine Biegeradien erfordern oft Spezialwerkzeuge oder Warmbiegen. Ein designgerechtes Modell mit einfachen Konturen, einheitlicher Materialstärke, effizienten Nestern und klaren Spezifikationen verkürzt die Fertigung und ermöglicht präzise Angebote.

Blech mit Laser schneiden ist eine der flexibelsten Methoden, um präzise Teile aus Stahl, Edelstahl oder Aluminium herzustellen. Mit der richtigen Maschine lassen sich komplizierte Konturen mit minimalem Wärmeeinfluss und engen Toleranzen erzeugen. Für technische Einkäufer und Entwickler spielen jedoch nicht nur Qualität und Präzision eine Rolle, sondern auch Kosten und Lieferzeiten. Wenn Planer bereits in der Konstruktion die Wirtschaftlichkeit berücksichtigen, können sie sowohl die Gesamtfertigungskosten als auch die Durchlaufzeit erheblich beeinflussen. Dieser Artikel beleuchtet die maßgeblichen Kostentreiber, erläutert typische Zeitspannen von der Bestellung bis zur Lieferung und zeigt, wie die nachfolgenden Prozessschritte wie Abkanten und Kantenverrundung in die Kalkulation einfließen. Sie erfahren, welche Material- und Geometrieentscheidungen Kosten sparen, warum das Biegen von Blechen eine entscheidende Rolle spielt und wie Sie mit einer durchdachten Anfrage verlässliche Angebote erhalten.

Grundwissen Laserzuschnitt

Funktionsprinzip und Vorteile

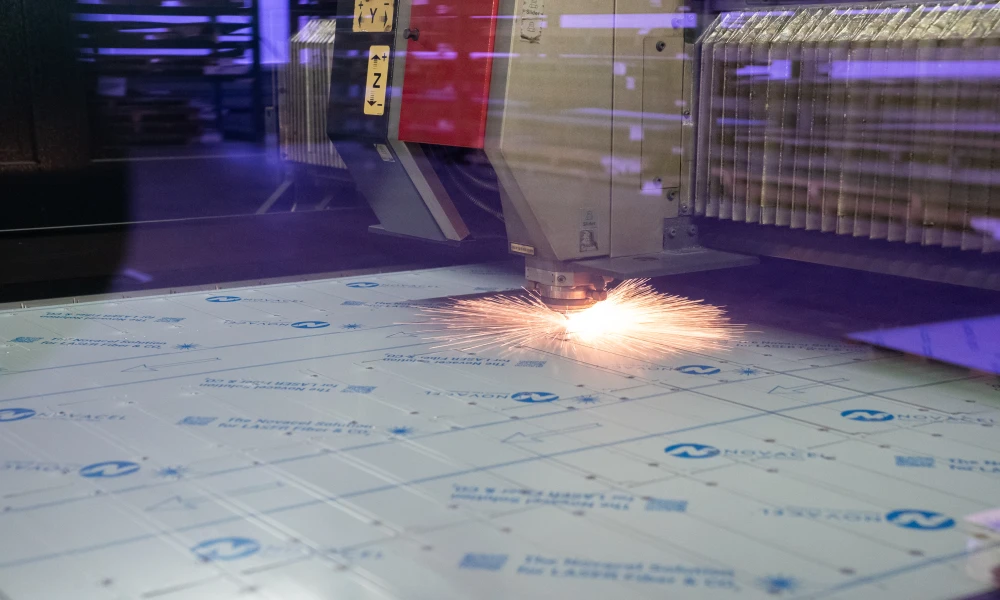

Beim Laserschneiden wird ein fokussierter Lichtstrahl verwendet, um Materialien lokal zu schmelzen oder zu verdampfen. Moderne Faser‑ und CO₂‑Laser erreichen Schnittspalte von wenigen Zehntelmillimetern und erzeugen nahezu gratfreie Kanten. Vorteile dieses Verfahrens sind die hohe Präzision, die Möglichkeit komplexer Geometrien ohne Werkzeugwechsel und die geringe Wärmeeinflusszone, die Verzug minimiert. Im Vergleich zu mechanischen Verfahren wie Stanzen oder Sägen fallen keine Werkzeugkosten für individuelle Konturen an; die Programmierung des Schnitts erfolgt direkt aus der CAD‑Datei. Materialverluste können durch effizientes Nesting – das platzsparende Anordnen von Teilen auf der Blechtafel – minimiert werden. Für kleine bis mittlere Losgrößen ist das Laserschneiden daher oft wirtschaftlich, zumal sich unterschiedliche Materialien wie unlegierter Stahl, Edelstahl und Aluminium mit gleichem Verfahren bearbeiten lassen.

Genauigkeit und Toleranzen

Typische Maßtoleranzen liegen beim Laserschneiden zwischen ± 0,1 mm und ± 0,2 mm, abhängig von Material und Blechdicke. Die Schneidgeschwindigkeit und der Laserfokus werden für jedes Material angepasst: dünne Bleche (< 3 mm) können sehr schnell bearbeitet werden, während dickere Bleche (> 6 mm) langsamer geschnitten werden, um eine saubere Schnittkante zu gewährleisten. Für filigrane Konturen gelten Mindestlochdurchmesser und minimal mögliche Stegbreiten, die sich an der Materialstärke orientieren. Generell sollte ein Lochdurchmesser mindestens der Blechdicke entsprechen und ein Steg in der gleichen Größenordnung liegen. Trotz der hohen Präzision sind oft zusätzliche Bearbeitungsschritte nötig: Entgraten beseitigt scharfe Kanten, Kantenverrundung verbessert die Haptik und die Haftung nachfolgender Beschichtungen, und Senkungen ermöglichen das bündige Versenken von Schraubköpfen.

Kostenfaktoren beim Laserschneiden

Die Kosten für einen Laserzuschnitt entstehen aus mehreren Komponenten. Die folgenden Abschnitte erklären die wichtigsten Faktoren und zeigen, wie sich diese beeinflussen lassen.

Materialtyp und Blechdicke

Materialkosten sind der erste Kostenblock. Unlegierter Stahl ist in der Regel günstiger als Edelstahl oder Aluminium. Die Preise pro Kilogramm schwanken je nach Legierung, aber wichtig ist: dickere Bleche benötigen längere Schnittzeiten und höheres Laserpower; die Energie- und Maschinenkosten steigen dadurch. Bei hochfesten Stählen ist zudem mit mehr Verschleiß an Düsen und Linse zu rechnen. Wer die Möglichkeit hat, sollte daher die notwendige Festigkeit genau prüfen und eventuell dünnere oder leichter bearbeitbare Werkstoffe wählen. Auch beschichtete Bleche oder Speziallegierungen verursachen Mehrkosten, weil sie nur bei wenigen Lieferanten in kleinen Mengen erhältlich sind.

Komplexität der Geometrie

Die Geometrie beeinflusst die Laserzeit stärker als angenommen. Lange Schnittkonturen, viele Radien, enge Innenwinkel und zahlreiche Piercingpunkte (Startpunkte für Löcher) verlängern den Schneidvorgang. Ein rechteckiger Ausschnitt ist wesentlich schneller erledigt als eine organische Form mit vielen Stegen und Aussparungen. Darüber hinaus benötigen gravierte Linien, Markierungen oder Beschriftungen zusätzliche Bearbeitungsschritte. Jeder zusätzliche Prozessschritt erhöht die Maschinenlaufzeit und somit die Kosten. Deshalb ist bei der Konstruktion darauf zu achten, unnötige Details zu vermeiden und stattdessen einfache Konturen zu wählen, die die Funktion erfüllen. Darüber hinaus lassen sich identische Merkmale wie Radiusgrößen oder Lochdurchmesser vereinheitlichen, sodass Werkzeuge und Prozessparameter nicht gewechselt werden müssen.

Stückzahl und Seriengröße

Losgröße ist ein entscheidender Hebel für die Stückkosten. Kleine Serien oder Einzelstücke verursachen höhere Kosten pro Teil, weil Programmier- und Rüstkosten nur auf wenige Teile verteilt werden. Für große Serien verteilt sich der Setup‑Aufwand auf viele Teile und der Preis sinkt erheblich. Außerdem ermöglichen große Serien ein optimiertes Nesting: Die Verschachtelung vieler gleichartiger Konturen reduziert Materialverschnitt und verringert die Anzahl der Resttafeln. Auch Rohmaterialrabatte lassen sich bei größeren Mengen erzielen. Wenn in verschiedenen Projekten ähnliche Materialien verwendet werden, kann es sich lohnen, mehrere Aufträge gemeinsam zu bestellen. Es ist außerdem sinnvoll, Standardbleche (z. B. 2 mm S235 oder 1,5 mm Edelstahl 1.4301) zu wählen, da diese jederzeit beim Lieferanten verfügbar sind.

Setup‑ und Programmieraufwand

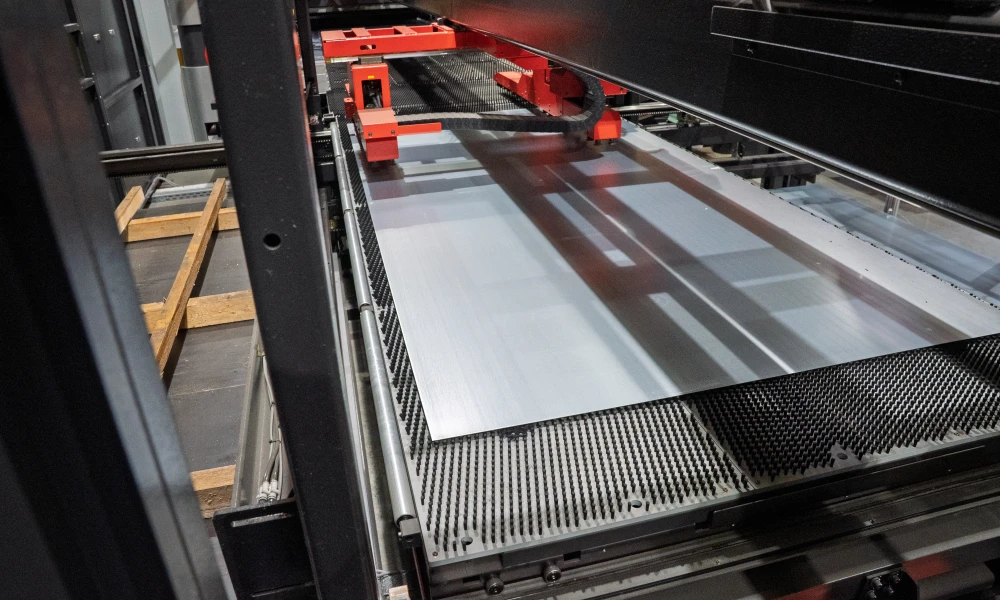

Bevor der Laserstrahl die erste Kontur schneidet, müssen CAD‑Daten importiert und aufbereitet, Schneidparameter festgelegt und die Maschine eingerichtet werden. Für einfache Teile kann diese Rüstzeit wenige Minuten betragen, bei komplexen Geometrien sind zusätzliche Abstimmungen erforderlich. Je öfter während der Produktion umgespannt werden muss oder zwischen unterschiedlichen Blechen gewechselt wird, desto länger ist die Rüstzeit. Moderne CNC‑Maschinen reduzieren diese Zeiten durch Automatisierung (z. B. automatischer Düsenwechsel, automatische Düsenreinigung, integriertes Greifersystem), aber der programmierte Aufwand bleibt. Besonders Sonderkonturen erfordern häufig Anpassungen, die sich in höheren Kosten niederschlagen. Wer mehrere Teile mit identischer Geometrie gleichzeitig fertigen lässt, senkt den Anteil der Rüstkosten pro Teil.

Maschinenpark und Technologie

Die Auswahl des Laserstrahls hat Einfluss auf die Kosten: Faserlaser besitzen einen hohen Wirkungsgrad, schneiden dünne Bleche besonders schnell und eignen sich für reflektierende Materialien wie Edelstahl oder Aluminium. CO₂‑Laser liefern sehr glatte Schnittkanten, kommen aber bei dickeren Blechen und bei schlechter Reflexion zum Einsatz. Moderne Maschinen kombinieren häufig Laser- und Stanztechnologie oder verfügen über integrierte Lager- und Entnahmesysteme, die das Be- und Entladen beschleunigen. Die hohen Anschaffungskosten solcher Systeme amortisieren sich bei hohen Stückzahlen durch geringere Stückkosten. Für kleinere Aufträge nutzen viele Unternehmen Kooperationen mit Lohnfertigern, die mehrere Maschinen besitzen und ihre Auslastung über ein Netzwerk optimieren.

Zusätzliche Bearbeitungsschritte

Oft endet der Prozess nicht nach dem Laserzuschnitt. Entgraten und Kantenverrunden verbessern die Sicherheit und Beschichtungsfähigkeit der Teile. Senkungen und Gewindeschneiden erlauben den direkten Einbau von Schrauben und sind bei Gehäusen oder Bauteilen mit bündigen Schraubverbindungen unerlässlich. Abkanten verleiht dem Flachblech Volumen; es entsteht zum Beispiel ein Winkelprofil oder ein Gehäuse. Jeder zusätzliche Schritt erfordert Maschinenzeit, Werkzeugwechsel und eventuell spezielle Vorrichtungen. Bei engen Toleranzen müssen die Arbeiten präzise ausgeführt und kontrolliert werden. Auch Beschichtungen wie Pulverlack, Zink oder Lackierungen zählen zu den Zusatzbearbeitungen, die sowohl Zeit als auch Kosten verursachen. Deshalb sollte im Vorfeld entschieden werden, welche Prozesse nötig sind und welche Anforderungen (z. B. Kantenradius, Oberfläche, Korrosionsschutz) bestehen.

Logistik und Verpackung

Zum Gesamtpreis gehören auch Handling, Verpackung, Transport und Administrative Aufwände. Je größer oder schwerer die Teile, desto höher die Versandkosten; empfindliche Oberflächen verlangen spezielle Verpackungen wie Schaum, Folien oder Kisten. Bei internationalen Sendungen sind Zollformalitäten zu berücksichtigen. Manche Hersteller bieten Expressservice an, der gegen Aufpreis eine Lieferung in wenigen Tagen ermöglicht. Wer vorausschauend plant, kann diese Kosten vermeiden und die Produktion in die reguläre Auslastung einplanen. Zudem lohnt es sich, mit dem Lieferanten die Verpackungsart abzustimmen, um Schäden zu vermeiden und die Rückverfolgbarkeit sicherzustellen.

Zusammenfassung der Kostenfaktoren

Eine Kostenübersicht ergibt sich aus:

- Materialpreis (Legierung, Dicke, Standardformat)

- Schneidaufwand (Konturenlänge, Anzahl der Piercingpunkte, Gravuren)

- Rüst‑ und Programmierkosten (Datenaufbereitung, Maschinenparametrierung, Werkzeugwechsel)

- Losgröße (Einzelstück vs. Serienfertigung)

- Maschinen- und Technologiekosten (Faserlaser, CO₂‑Laser, Automatisierung)

- Zusatzbearbeitungen (Entgraten, Kantenverrunden, Senkungen, Gewinde, Abkanten, Beschichtungen)

- Logistik und Verpackung (Handling, Versand, Expressoptionen).

Diese Faktoren greifen ineinander; die Herausforderung besteht darin, sie frühzeitig zu berücksichtigen und zu optimieren. Im nächsten Abschnitt betrachten wir, wie sich diese Einflussgrößen auf die Lieferzeit auswirken.

Lieferzeiten und Planungsfaktoren

Typische Lieferzeiten für Laserzuschnitte

Die Lieferzeit setzt sich aus der reinen Fertigungszeit und der Beschaffungs‑ und Logistikkette zusammen. Für einfache Laserzuschnitte ohne Zusatzbearbeitungen sind 3–7 Arbeitstage üblich. Wenn das Teil zusätzlich entgratet oder kantenverrundet werden soll, verlängert sich die Durchlaufzeit auf ca. 8–10 Arbeitstage. Müssen die Teile anschließend abgekantet werden – also in Pressen zu Profilen gebogen –, sind 12–14 Arbeitstage realistisch, da die Fertigung von Laser- und Biegeprozess sowie die Einplanung der Pressen synchronisiert werden müssen. Kommen weitere Schritte wie Pulverbeschichtung, Galvanisieren oder Baugruppenmontage hinzu, können Lieferzeiten von 14–20 Arbeitstagen auftreten. Bei Expressaufträgen bieten manche Hersteller Lieferzeiten ab 48 Stunden an. Diese schnellen Lieferungen sind jedoch mit einem Eilzuschlag verbunden, da Maschinenkapazitäten reserviert oder Schichten verlängert werden müssen.

Einflussgrößen auf die Lieferzeit

- Materialverfügbarkeit: Standardbleche sind meist auf Lager; Sonderlegierungen oder große Blechdicken müssen bestellt werden, was zu Wartezeiten führt.

- Maschinenauslastung: Je nach Auftragslage können Fertigungsplätze kurzfristig verfügbar sein oder erst in einigen Tagen frei werden. Lohnfertiger mit großem Maschinenpark oder Netzwerk können Aufträge flexibler einplanen als kleine Werkstätten.

- Teilgeometrie und Programmierung: Aufwendige Programme mit vielen Details werden nicht nur teurer, sondern benötigen auch längere Programmierzeiten. Bei Serienfertigung amortisiert sich dieser Aufwand, bei Einzelstücken wirkt er sich stärker auf die Durchlaufzeit aus.

- Zusatzbearbeitungen: Entgraten, Senkungen, Gewinde, Abkanten, Oberflächenbehandlungen und Montage benötigen zusätzliche Stationen. Häufig arbeiten verschiedene Abteilungen oder Partner zusammen – Abstimmung und Transport kosten Zeit.

- Qualitätsprüfungen: Je höher die Anforderungen (z. B. für Schweißbaugruppen nach EN 1090 oder Bauteile mit Sichtoberflächen), desto umfangreicher sind Zwischen- und Endprüfungen. Messungen, Dokumentationen und Freigaben erhöhen die Durchlaufzeit, verbessern aber die Qualität.

- Verpackung und Versand: Für kleine Bauteile mit Paketdienst ist der Versand schnell organisiert, während schwere oder große Rahmen per Spedition einige Tage benötigen.

Tipps zur Reduzierung der Lieferzeit

- Frühzeitige Planung: Wer früh plant und Standardmaterialien wählt, vermeidet Engpässe bei der Materialbeschaffung.

- Vollständige Unterlagen: Vollständige CAD‑Modelle, Stücklisten und Toleranzangaben verkürzen die Vorbereitungszeit.

- Auftragsbündelung: Mehrere Teile desselben Materials in einem Auftrag steigern die Auslastung und vereinfachen das Nesting.

- Standardradien und -bohrungen: Einheitliche Radien und Bohrungen verringern Werkzeugwechsel und Abstimmungsaufwand beim Biegen.

- Expressoption gezielt nutzen: Expressfertigung sollte für kritische Projekte eingeplant werden; sie verursacht Mehrkosten, verhindert aber Stillstandszeiten auf der Baustelle oder in der Montage.

Abkanten und Biegeradius – Einflüsse auf Kosten und Qualität

Grundlagen des Abkantens

Beim Abkanten (CNC‑Biegen) wird das zuvor gelaserte Flachblech mit einem Stempel (Oberwerkzeug) in eine Matrize (Unterwerkzeug) gedrückt. Das Material wird plastisch verformt; an der Außenseite entsteht Zug, an der Innenseite Druck. Entscheidend für eine hohe Qualität sind die Biegeparameter – Stempelradius, Matrizenöffnung, Biegewinkel, Blechdicke und Materialeigenschaften. Die innere Faser, in der keine Längenänderung stattfindet, wird durch den K‑Faktor beschrieben. Dieser bewegt sich bei den meisten Blechen zwischen 0,3 und 0,5 und bestimmt den Biegezuschlag, der in der Flächenberechnung für die Platine berücksichtigt werden muss. Kleinere Radien verschieben die neutrale Faser stärker nach innen; der K‑Faktor steigt, und die Flächenlänge der Platine wird größer.

Biegeradius und Mindestwerte

Der Mindestbiegeradius wird in der Praxis als Vielfaches der Materialstärke angegeben. Für unlegierten Stahl reicht oft ein Innenradius in Höhe der Blechdicke. Feinkornbaustähle mit höherer Festigkeit benötigen größere Radien, meist 1,5‑ bis 2‑fache Blechstärke, um Rissbildung und Sprödbruch zu vermeiden. Edelstahl (austenitische Legierungen wie 1.4301) ist zäher und spröd; hier werden Radien ab der 1,5‑ bis 3‑fachen Materialstärke empfohlen. Aluminium kann bei weichen Legierungen (z. B. EN AW‑1050A) oft mit dem 1‑fachen Radius gebogen werden, bei hart aushärtbaren Legierungen (z. B. EN AW‑6082) sind jedoch 2‑ bis 3‑fache Radien erforderlich, um das Risiko von Rissen zu reduzieren. Grundsätzlich gilt: Je kleiner der Radius, desto höher die benötigte Kraft und desto größer die Gefahr für Risse.

Weitere Einflussfaktoren:

- Blechdicke und Walzrichtung: Dickere Bleche benötigen größere Radien, da die Materialfasern stärker gedehnt werden. Wird der Biegevorgang quer zur Walzrichtung durchgeführt, steigt die Gefahr von Rissen. Biegen in Walzrichtung ermöglicht oft kleinere Radien.

- Werkzeuggeometrie: Das Verhältnis von Stempelradius zu Matrizenöffnung (V‑Öffnung) bestimmt den Radius. Eine größere V‑Öffnung erzeugt einen größeren Radius.

- Materialzustand: Eine weichgeglühte oder blankgeglühte Platte lässt sich leichter biegen als kaltverfestigtes Material.

- Temperatur: Erwärmung im Bereich von 100–200 °C kann die Duktilität erhöhen und kleinere Radien erlauben, muss aber aufgrund möglicher Festigkeitsverluste sorgfältig gesteuert werden. Warmumformen ist bei sehr dicken oder hochfesten Stählen eine Option; dabei sollte die Temperatur so gewählt werden, dass keine Gefügeveränderung auftritt.

- Springback (Rückfederung): Nach dem Entlasten des Werkzeugs federt der Biegewinkel etwas zurück. Dieser Effekt hängt von der Streckgrenze und dem Elastizitätsmodul des Materials ab und muss durch Überbiegen kompensiert werden. Für hochfesten Stahl ist die Rückfederung größer als für unlegierten Baustahl.

K‑Faktor und Biegezuschlag berechnen

Für die Konstruktion von gebogenen Teilen muss die Platinenlänge korrekt berechnet werden. Der Biegezuschlag (Bend Allowance, BA) beschreibt den Längenanteil des Materials, der während des Biegens gedehnt wird. Eine vereinfachte Formel für den Biegezuschlag lautet:

BA=π180×(R+K×t)×A\mathrm{BA} = \frac{\pi}{180} \times \left(R + K \times t\right) \times ABA=180π×(R+K×t)×A

wobei R der Innenradius, t die Blechstärke, K der K‑Faktor und A der Biegewinkel ist. Für einen 90°‑Biegewinkel (A = 90) und einen typischen K‑Faktor von 0,4 kann der Biegezuschlag vereinfacht werden. Zusätzlich wird der Biegeabzug (Bend Deduction, BD) ermittelt, um die abzuziehende Länge der Schenkel von der Platinenlänge zu berechnen. In der Praxis stellen CAD‑Programme diese Berechnungen automatisch zur Verfügung, wenn Material, Blechstärke und Radius hinterlegt sind. Dennoch sollten Konstrukteure die grundlegenden Zusammenhänge verstehen, um korrekte Zeichnungen zu erstellen.

Kostenaspekte beim Abkanten

Das Abkanten verursacht zusätzliche Kosten, die von mehreren Faktoren abhängen:

- Anzahl und Art der Biegungen: Ein einfaches rechtwinkliges Profil mit zwei Biegungen ist schneller gefertigt als ein komplexes Gehäuse mit sechs unterschiedlich großen Biegeradien. Jede Biegung erfordert einen Hub, ggf. einen Werkzeugwechsel und Messung.

- Biegeradius und Toleranzen: Kleine Radien und enge Toleranzen verlangen präzise Werkzeuge und häufige Anpassungen. Besonders kleine Radien (< 1 × t bei Stahl) benötigen spezielle Stempel oder Dornwerkzeuge.

- Werkzeug- und Maschinenwahl: Manuelle Abkantpressen sind bei kleinen Stückzahlen kostengünstig, aber langsamer. CNC‑Pressen und automatische Tool‑Changer erhöhen die Investition, reduzieren jedoch die Zykluszeit und verbessern die Reproduzierbarkeit.

- Material und Dicke: Dickes oder hochfestes Material erfordert größere Presskräfte; dadurch steigen der Werkzeugverschleiß und der Energieverbrauch.

- Seriengröße: Wie beim Laserschneiden sinken die Biegeeinrichtungskosten pro Teil, wenn größere Serien gefertigt werden.

- Integration mit Laserschneiden: Wenn Laseranlage und Abkantpresse räumlich getrennt sind, entstehen Transport- und Wartezeiten. Kombimaschinen oder eng abgestimmte Fertigungszellen reduzieren diese Verzögerungen.

Durch clevere Konstruktion lässt sich der Aufwand minimieren: Standardradien und identische Biegungen senken den Rüstaufwand; ausreichend lange Schenkel erleichtern das Anlegen der Teile; und das Vermeiden von Löchern in der Nähe von Biegelinien verringert die Gefahr von Rissen. Eine gute Abstimmung mit dem Fertiger im Vorfeld trägt dazu bei, passende Werkzeuge und Prozesse auszuwählen.

Qualitätsanforderungen und typische Fehlerbilder

Häufige Fehler beim Laserschneiden und Abkanten

- Grate und Schlackenbildung: Trotz moderner Technik können minimale Grate entstehen, insbesondere bei dicken Blechen oder bei unsauberen Schnittbedingungen (falscher Fokus, zu hohe Leistung, falsches Gas). Unbehandelte Grate erhöhen das Verletzungsrisiko und beeinträchtigen Beschichtungen.

- Verzug und thermische Spannungen: Beim Schneiden und anschließenden Abkanten können Bauteile durch Wärmeinput verzogen werden. Durch geeignete Reihenfolge der Schnitte, Symmetrie in der Konstruktion und kontrollierte Spannungsarmglühung lässt sich Verzug minimieren.

- Rissbildung beim Biegen: Zu kleine Radien oder harte Werkstoffe führen zu Oberflächenrissen auf der Außenseite. Dies lässt sich durch größer gewählte Radien, Warmbiegen oder das Verwenden weichgeglühter Materialien vermeiden.

- Falsche Biegewinkel durch Rückfederung: Unterschätzte Rückfederung führt zu Unterwinkeln, die erst bei der Montage auffallen. Durch Überbiegen und materialabhängige Korrekturfaktoren kann man dem entgegenwirken.

- Ungenügende Senkungen und Gewinde: Nicht korrekt dimensionierte Senkungen führen zu hervorstehenden Schraubenköpfen oder schwachen Verbindungen. Das Einhalten der Normen für Senkungsdurchmesser und ‑winkel (typisch 90° für Senkschrauben) ist wichtig.

- Oberflächenfehler: Kratzer, Anlauffarben oder Oxidschichten können die Optik und Korrosionsbeständigkeit beeinträchtigen. Eine saubere Handhabung, geeignete Schutzfolien und abschließende Bearbeitungen (Schleifen, Polieren, Passivierung) sind erforderlich.

- Fehlende Dokumentation: Unvollständige Prüfprotokolle erschweren die Rückverfolgbarkeit und können bei Zertifizierungen oder Reklamationen zu Problemen führen.

Qualitätskontrolle und Prüfmethoden

Zur Qualitätssicherung werden nach dem Laserschneiden und Abkanten verschiedene Prüfungen durchgeführt:

- Maßhaltigkeit: Länge, Breite, Höhe, Position der Biegungen und Lochposition werden mit Messschiebern, Lehren oder Koordinatenmessgeräten geprüft. Radiusschablonen helfen, den Biegeradius zu kontrollieren.

- Ovalisierung und Querschnitt: Bei gebogenen Rohren misst man den Durchmesser an Biegungen und geraden Abschnitten; eine Ovalisierung sollte nur im definierten Rahmen auftreten (üblicherweise ± 5 % des Außendurchmessers).

- Winkelgenauigkeit: Biegewinkel müssen exakt zur Zeichnung passen; kleine Abweichungen erzeugen Passfehler bei der Montage.

- Schweißnahtqualität: Sichtprüfungen, Durchstrahlungs- oder Farbeindringprüfungen decken Poren, Risse und Bindefehler auf. Bei sicherheitsrelevanten Rahmen ist eine zerstörungsfreie Prüfung obligatorisch.

- Oberflächenzustand: Kratzer, Schleifspuren, Anlauffarben oder Rostpartikel werden erkannt; eine homogene Oberfläche ist Voraussetzung für Beschichtungen.

- Passivierung und Reinigung: Der Passivzustand wird anhand von Oxidationsproben geprüft. Unpassivierte Flächen zeigen Verfärbungen oder mangelnden Wasserabperleffekt.

- Beschichtungsdicke und Haftung: Die Pulverlackschicht wird mit geeigneten Messgeräten gemessen; eine Gitterritzprüfung überprüft die Haftung. Für industrielle Anwendungen sind Schichtdicken zwischen 60 und 120 µm üblich.

- Dokumentation: Alle Prüfergebnisse und Abweichungen werden festgehalten. Dies dient als Nachweis gegenüber Kunden und Zertifizierungsstellen.

Checklisten für Anfrage und Konstruktion

Checkliste für die Anfrage

Um präzise Angebote zu erhalten und Verzögerungen zu vermeiden, sollten folgende Informationen vollständig bereitgestellt werden:

- Materialangaben: Art (z. B. S235, 1.4301, AW‑5754), Blechdicke, Oberflächenzustand (Walzblank, geschliffen, gebeizt).

- Stückzahl und Serie: Anzahl der Teile, Losgrößen sowie eventuell wiederkehrende Bedarfe.

- CAD‑Daten: Dateien im Format STEP, DXF oder DWG; eindeutige Benennung; Skizzen und Zeichnungen mit Bemaßung.

- Geometrie und Maße: Konturen, Lochbilder, Senkungen, Gewinde, Gravuren, Beschriftungen.

- Toleranzen: Allgemeine Toleranzklasse (z. B. DIN ISO 2768‑m), besondere Passmaße und Rauheitsanforderungen.

- Zusatzbearbeitungen: Entgraten, Kantenverrundung, Senkungen, Gewindeschneiden, Abkanten, Oberflächenbeschichtung, Montage.

- Qualitätsanforderungen: Nachweise (z. B. EN 1090), Prüfprotokolle, Materialzeugnisse, Sichtflächen.

- Liefertermine: Gewünschtes Lieferdatum, Expressbedarf, Zwischenlieferungen.

- Verpackung und Versand: Verpackungsart (Palette, Karton, Kiste), Etikettierung, Versandart (Paketdienst, Spedition).

- Kontakt- und Abrechnungsdaten: Ansprechpartner, Telefonnummer, E‑Mail‑Adresse, Lieferanschrift, Rechnungsanschrift.

Checkliste für die Konstruktion

- Materialwahl und Dicke: Anwendungszweck, mechanische Anforderungen, Korrosionsschutz; eventuell Alternativen prüfen (z. B. beschichteter Stahl statt Edelstahl).

- Biegeradius berücksichtigen: Mindestbiegeradien pro Material einhalten; Biegezugaben einplanen; K‑Faktor für die Platinenberechnung verwenden.

- Position von Löchern und Ausschnitten: Abstände zu Kanten und Biegelinien einhalten (mindestens zwei Blechdicken); Lochdurchmesser ≥ Blechdicke; keine Aussparungen im Biegebereich.

- Flanschlängen und Geometrie: Genügend Länge für das Anlegen in der Presse vorsehen (mindestens sechsfache Blechdicke); Flansche sollten parallel sein, um Messungen zu erleichtern.

- Vereinheitlichung der Radien und Bohrungen: Gleiche Radien und Bohrungsgrößen minimieren Werkzeugwechsel; dies reduziert Rüstzeit und Kosten.

- Nesting‑Optimierung: Teile so ausrichten, dass Materialverschnitt minimiert wird; mehrere Teile in einem Auftrag zusammenfassen.

- Oberflächenanforderungen definieren: Sichtflächen kennzeichnen; Bürstenrichtung angeben; Schutzfolien bei dekorativen Oberflächen einplanen.

- Fertigungskette bedenken: Reihenfolge der Bearbeitung (Laser, Entgraten, Abkanten, Schweißen, Beschichten) berücksichtigen; Zugriff für Werkzeuge sicherstellen; Bohrungen für spätere Montage vorsehen.

- Prüfmerkmale festlegen: Prüflehren, Messpunkte und Prüfmethoden bereits in der Konstruktion definieren; dies erleichtert die Abnahme.

Beispiele und Anwendungsfälle

Einfacher Befestigungswinkel aus unlegiertem Stahl

Ein Kunde benötigt 100 Winkelbleche aus 2 mm S235, 50 mm × 50 mm, je zwei Löcher für Schrauben. Der Laserzuschnitt erfolgt auf Standardblech, die Winkel werden mit einem 90°‑Biegewinkel gebogen und anschließend entgratet. Durch die einfache Geometrie und Serienfertigung kann der Lieferant den Auftrag in wenigen Tagen abarbeiten. Die Stückkosten sind gering, da Material preiswert ist, die Biegewerkzeuge Standardabmessungen aufweisen und die Rüstzeiten pro Teil minimal sind. Das Abkanten verursacht nur einen kleinen Aufpreis, da alle Winkel gleich sind.

Edelstahlverkleidung mit vielen Ausschnitten und Senkungen

Für eine Maschine werden 20 Verkleidungsbleche aus 1,5 mm Edelstahl 1.4301 benötigt. Die Bleche verfügen über zahlreiche Belüftungsschlitze, M4‑Senkschraubenbohrungen und gefaste Sichtkanten. Nach dem Laserschnitt sind Senkungen für die Schrauben anzubringen und die scharfkantigen Luftschlitze müssen entgratet werden. Da Edelstahl zäh und reflektierend ist, verlängert sich die Schneidzeit; die zusätzlichen Senkungen und das Entgraten erhöhen den Aufwand deutlich. Außerdem muss die Oberfläche gebürstet werden, um ein einheitliches Erscheinungsbild zu gewährleisten. Die Lieferzeit verlängert sich aufgrund der verschiedenen Arbeitsschritte und der geringeren Stückzahl. Eine frühzeitige Anfrage mit vollständigen CAD‑Daten ist erforderlich, um den Prozess effizient zu planen.

Aluminiumgehäuse mit mehreren Biegungen

Ein kleiner Serienauftrag umfasst 250 Gehäuse aus 3 mm Aluminium EN AW‑5754, die nach dem Laserzuschnitt zu einem U‑Profil mit vier Biegungen geformt werden. Die Innenradien betragen das 1,5‑fache der Blechdicke, um das Risiko von Rissen zu minimieren. Zusätzlich erhalten die Teile eine Pulverbeschichtung. Die Abkantpressen müssen präzise eingestellt werden; das Überbiegen kompensiert die Rückfederung des Aluminiums. Der Beschichtungsprozess erfordert eine sorgfältige Vorbehandlung (Entfetten, Beizen, Passivieren) und einen Beschichtungsauftrag von ca. 80 µm. Die Lieferzeit verlängert sich durch die Oberflächenbearbeitung, aber durch die relativ große Serie werden die Stückkosten moderat gehalten.

Prototyp aus hochfestem Stahl

Ein Entwickler lässt ein Musterteil aus 6 mm Feinkornstahl schneiden und mit drei Biegungen zu einem Aufnahmebügel formen. Das Teil enthält außerdem Gewinde M8 und Senkungen für Zylinderschrauben. Aufgrund des hochfesten Stahls und der geringen Losgröße ist der Aufwand hoch: Die Biegeradien müssen das 2‑fache der Materialstärke betragen, es sind spezielle Werkzeuge erforderlich und das Material ist schwerer zu schneiden. Die Lieferzeit verlängert sich durch Beschaffung des Sondermaterials und durch die aufwendige Rüstung. Für Prototypen können Expresszuschläge sinnvoll sein, um das Design schnell zu testen. Dennoch sollte bedacht werden, dass Änderungen am Prototyp weitere Kosten verursachen.

Großserie von Deckelplatten mit geringen Anforderungen

Eine Serie von 10 000 Deckelplatten aus 1 mm verzinktem Stahl mit wenigen Ausstanzungen und ohne Biegungen wird produziert. Das Hauptaugenmerk liegt auf der Preisoptimierung. Durch die hohe Stückzahl lässt sich der Laserprozess perfekt automatisieren; effizientes Nesting minimiert den Verschnitt und die Maschinen laufen im Dauerbetrieb. Die Lieferzeit wird durch die Serienfertigung effizient; die Stückkosten sinken drastisch, da Rüst- und Programmierkosten kaum ins Gewicht fallen. Eine einfache Pulverbeschichtung ohne besondere Optik sorgt für Korrosionsschutz. Dieses Beispiel zeigt, wie Volumen und Einfachheit die Kostentreiber minimieren.

FAQ – Häufig gestellte Fragen

Wie wird der Preis für einen Laserzuschnitt berechnet?

Der Preis setzt sich aus Materialkosten, Schneidzeit, Rüstzeit, Stückzahl und Zusatzbearbeitungen zusammen. Der Laserhersteller ermittelt anhand der CAD‑Daten die Konturlänge, Anzahl der Piercingpunkte und das Material. Daraus werden die Schneidparameter (Leistung, Geschwindigkeit) abgeleitet und die Maschinenzeit kalkuliert. Hinzu kommen Rüstkosten, die bei Serienfertigung auf viele Teile verteilt werden können, sowie die Kosten für Entgraten, Senkungen, Gewindeschneiden, Abkanten und eventuelle Oberflächenbehandlungen. Transport und Verpackung fließen ebenfalls in den Gesamtpreis ein.

Welche Faktoren bestimmen die Lieferzeit von Laserzuschnitten?

Die Lieferzeit hängt vor allem von Materialverfügbarkeit, Maschinenkapazität, Komplexität des Teils und den zusätzlichen Bearbeitungsschritten ab. Standardteile aus gängigen Materialien können oft innerhalb weniger Tage geliefert werden. Bei Teilen mit vielen Bearbeitungsschritten (Entgraten, Abkanten, Beschichtung) erhöht sich die Durchlaufzeit. Sonderlegierungen oder außergewöhnliche Dicken verlängern die Beschaffung. Ein Expressservice verkürzt die Lieferzeit, ist aber mit Aufpreis verbunden.

Was ist der Unterschied zwischen Abkanten und Biegen?

Im Sprachgebrauch werden Abkanten und Biegen häufig synonym verwendet. Technisch bezeichnet Abkanten das Biegen mit einer Pressenwerkzeugkombination, bei der ein gerader Stempel das Material in eine Matrize drückt. Biegen kann auch rollendes Biegen (Rundbiegen), Gesenkbiegen oder Freiformbiegen umfassen. Bei Abkantpressen entstehen vor allem kantige Biegungen mit definiertem Radius, während Rundbiegen größere Radien erzeugt. Im Laserzuschnitt‑Umfeld meint Abkanten meist das gezielte Formen von Winkeln.

Wie berechnet man den Mindestbiegeradius?

Der Mindestbiegeradius ist abhängig von Material, Blechdicke und Legierung. Für unlegierten Stahl gilt häufig ein Radius von 1 × t (t = Blechstärke) als Minimum. Edelstahl erfordert größere Radien (typisch 1,5–3 × t), Aluminium je nach Legierung 1–3 × t. Zusätzlich spielen Walzrichtung und Oberflächenhärte eine Rolle. Eine Faustregel lautet: Je höher die Festigkeit und je dicker das Blech, desto größer sollte der Radius gewählt werden. Bei sehr kleinen Radien oder hochfesten Stählen kann Warmumformen erforderlich sein.

Gibt es Mindestbestellmengen für Laserzuschnitte?

Viele Lohnfertiger produzieren bereits Einzelstücke; die Stückkosten sind jedoch höher, da Rüst- und Programmieraufwand anteilig auf ein Teil entfällt. Bei steigenden Stückzahlen sinken die Kosten pro Teil deutlich. Großaufträge mit hunderten oder tausenden Teilen können von attraktiven Rabatten und Materialpreisen profitieren. Wer regelmäßig ähnliche Teile benötigt, sollte den Bedarf bündeln und gemeinsam bestellen.

Wann ist eine Expressfertigung sinnvoll?

Eine Expressfertigung lohnt sich, wenn ein Bauteil kurzfristig benötigt wird und Zeitverzögerungen teure Stillstände verursachen würden. Sie ist mit Mehrkosten verbunden, da der Hersteller Kapazitäten umorganisieren oder Überstunden einplanen muss. Expressaufträge sind meist auf einfache Geometrien und geringe Stückzahlen beschränkt, da komplexe Bearbeitungen sich nur schwer beschleunigen lassen.

Welche Toleranzen sind beim Laserschneiden üblich?

Bei normalen Anforderungen liegt die Maßtoleranz meist zwischen ± 0,1 mm und ± 0,2 mm. Für besonders präzise Teile sind kleinere Toleranzen möglich, erfordern aber mehr Aufwand und können den Preis erhöhen. Die Schnittbreite (Kerf) liegt je nach Material und Maschine zwischen 0,1 mm und 0,3 mm. Beim Abkanten ist die Winkelgenauigkeit von ± 0,5° bis ± 1° üblich. Für Montagebauteile sollten Passmaß und Oberflächenrauheit klar definiert werden.

Wie beeinflussen sich Laserzuschnitt und Abkanten gegenseitig?

Der Laserzuschnitt bereitet das Blech für das Abkanten vor. Ein sauberer Schnitt und richtige Positionierung der Biegelinien erleichtern das Abkanten und verbessern die Maßhaltigkeit. Ist der Biegeradius in der Konstruktion zu klein gewählt, muss das Abkanten mit Spezialwerkzeugen oder Warmumformung erfolgen, was Kosten und Zeit erhöht. Andererseits kann durch geschicktes Platzieren von Biegelinien und Laserschnitten die Anzahl der Einzelteile reduziert werden, weil durch Biegen aus einem Blechteil mehrere Seiten eines Gehäuses entstehen. So sparen Sie Schweißnähte und Montagezeit.

Wann sollte Warmbiegen oder Warmumformen eingesetzt werden?

Warmbiegen wird bei sehr dicken oder hochfesten Stählen eingesetzt, wenn der erforderliche Radius bei Raumtemperatur nicht realisiert werden kann oder der Pressdruck zu hoch wäre. Durch Erwärmen erhöht sich die Duktilität, und kleinere Radien werden möglich. Allerdings verändert Hitze das Gefüge: Die Festigkeit sinkt ab ca. 200 °C und kann ab ca. 600 °C um 50 % zurückgehen. Deshalb werden Bleche beim Warmbiegen nur auf moderate Temperaturen gebracht und kontrolliert abgekühlt. Für die Serienfertigung ist Warmumformen eher unüblich, da der Aufwand und die Energieeinbringung hoch sind.

Welche Angaben sind für Senkungen und Gewinde erforderlich?

Bei Senkungen sollten Sie die Gewindegröße, den gewünschten Senkwinkel (meist 90° bei Senkschrauben) und die Tiefe angeben. Für dünne Bleche kann eine Prägung (Napf) sinnvoll sein, um genügend Auflagefläche zu schaffen. Gewinde werden meist durch Gewindeschneiden oder Durchziehen eingebracht; hierfür sind Kernlochdurchmesser, Steigung und Gewindeform (metrisch, UNC etc.) anzugeben. Eine saubere Schnittkante und ausreichende Materialstärke sind Voraussetzung für stabile Gewindeverbindungen.

Blech mit Laser schneiden ist eine effiziente Methode, um präzise Bauteile herzustellen. Kosten und Lieferzeiten werden von einer Vielzahl von Faktoren beeinflusst: Materialwahl, Blechdicke, Geometrie, Losgröße, Rüstzeiten, Maschinenpark und Zusatzbearbeitungen wie Abkanten und Kantenverrundung. Wer bereits in der Konstruktion wirtschaftliche Entscheidungen trifft – etwa durch einfache Geometrien, standardisierte Biegeradien, optimale Nesting‑Layouts und die Wahl geeigneter Materialien –, kann den Preis deutlich senken und die Lieferzeit verkürzen. Wichtig ist eine umfassende Anfrage, die alle relevanten Daten enthält und dem Fertiger ermöglicht, ein realistisches Angebot abzugeben. Regelmäßige Qualitätsprüfungen sorgen dafür, dass die Bauteile die geforderten Toleranzen einhalten und für den vorgesehenen Einsatz geeignet sind. Durch Zusammenarbeit mit einem leistungsfähigen Partner wie GEMTEC können technische Einkäufer und Ingenieure sicherstellen, dass ihre Projekte termingerecht und in der gewünschten Qualität realisiert werden.