Aluplatten nach Maß – Legierung, Stärke, Beschichtung

Für präzise Aluplatten nach Maß ist die Auswahl der passenden Legierung, der korrekten Plattenstärke und der geeigneten Oberflächenbeschichtung entscheidend. Nicht jede Legierung lässt sich gleich gut schweißen oder biegen, dünne Bleche erfordern andere Toleranzen als dicke Platten, und die Beschichtung beeinflusst Maßhaltigkeit und Korrosionsschutz. Der Leitfaden gibt einen Überblick über wichtige Aluminiumlegierungen, erklärt die mechanischen Eigenschaften und Standards, zeigt Normtoleranzen für Plattendicken und gibt konkrete Empfehlungen für Pulverbeschichtung, Eloxieren und Lackieren. Zudem werden praxisnahe Designregeln für Bohrungen, Kanten und Biegeradien erläutert, typische Fehlerquellen benannt und Checklisten für die Anfrage und Konstruktion bereitgestellt.

Aluminium ist aus dem modernen Maschinen‑ und Anlagenbau, aus der Architektur und aus der Fahrzeugtechnik nicht mehr wegzudenken. Das Metall überzeugt durch geringes Gewicht, gute Korrosionsbeständigkeit und hohe Formbarkeit. Gleichzeitig variiert sein Verhalten stark je nach Legierung und Temperaturzustand. Technische Einkäufer, Projektleiter oder Konstrukteure stehen vor der Aufgabe, Aluplatten nach Maß zu spezifizieren: Sie müssen Legierung, Plattendicke, Toleranzen und Oberflächenbeschichtung so wählen, dass die Bauteile die geforderten Anforderungen erfüllen.

Im folgenden Leitfaden erfahren Sie, welche Aluminiumlegierungen sich für Platten eignen, wie Sie die Stärke und Maßtoleranzen festlegen und welche Optionen für die Oberflächenveredelung zur Verfügung stehen. Der Beitrag erläutert typische Fehlerbilder und Risiken, gibt Checklisten für die Bestellung und Konstruktion und beantwortet häufig gestellte Fragen. Ziel ist, dass Sie nach der Lektüre die richtigen Entscheidungen treffen und Ihre Projekte mit maßgefertigten Aluplatten sicher umsetzen können.

Legierungen: Aluminium richtig auswählen

Die Wahl der Legierung bestimmt maßgeblich die Eigenschaften einer Aluminiumplatte. Je nach Legierung variiert die Korrosionsbeständigkeit, die Schweißbarkeit, die Festigkeit und die Eignung für Beschichtungen. Im Folgenden werden gängige Legierungsgruppen und ihre Eigenschaften beschrieben.

Unlegierte Reinaluminium‑Bleche (1xxx)

Unlegierte Platten wie EN AW‑1050A enthalten mindestens 99,5 % Aluminium. Sie sind weich, leicht formbar und zeichnen sich durch gute elektrische Leitfähigkeit aus. Aufgrund der geringen Festigkeit (Zugfestigkeit typischerweise 60–120 MPa) werden sie vor allem im Dekorbereich, in der Elektrotechnik oder für Reflektoren eingesetzt. Für statisch belastete Bauteile sind sie weniger geeignet. Beim Schweißen und Biegen entstehen kaum Risse, weshalb sie häufig für Verkleidungen verwendet werden. Wegen ihrer Reinform sind sie sehr korrosionsbeständig, können aber mit Eloxal zusätzlich geschützt werden.

Magnesiumlegierte Bleche (5xxx)

Legierungen der 5xxx‑Reihe enthalten Magnesium als Hauptlegierungselement. Bekannte Vertreter sind EN AW‑5083 und EN AW‑5754.

- EN AW‑5083: Diese Legierung bietet eine außergewöhnliche Korrosionsbeständigkeit in Seewasser und industriellen Medien, bleibt nach dem Schweißen sehr fest und ist damit für Schiffs‑ und Behälterbau prädestiniert. Typische mechanische Kennwerte sind ein Streckgrenzwert von etwa 145 MPa und eine Zugfestigkeit um 300 MPa. Da die Legierung nicht aushärtbar ist, erhöht Kaltverfestigung die Festigkeit. Temperaturen über 65 °C sollten vermieden werden, weil sich sonst die Festigkeit verringert.

- EN AW‑5754: Sie ist ebenfalls korrosionsbeständig und gut schweißbar, unterscheidet sich aber durch geringere Magnesiumgehalte. Die Legierung besitzt typischerweise eine Streckgrenze von etwa 80–190 MPa und eine Zugfestigkeit von 190–285 MPa. Sie lässt sich gut biegen und verformen und eignet sich für dekorative Eloxal‑Beschichtungen. Dank der Kombination aus Festigkeit und Formbarkeit wird 5754 häufig im Fahrzeugbau und in der Architektur eingesetzt.

Silizium‑Magnesium‑Legierungen (6xxx)

Legierungen der 6xxx‑Reihe, wie EN AW‑6061 und EN AW‑6082, sind aushärtbar und liefern bei relativ geringem Gewicht höhere Festigkeiten.

- EN AW‑6061: Diese Legierung enthält rund 97,9 % Aluminium sowie ca. 0,6 % Silizium und 1 % Magnesium. Sie ist wärmebehandelbar, gut formbar und lässt sich sehr gut schweißen. In der häufig verwendeten Temperstufe T6 erreicht die Legierung eine Zugfestigkeit von rund 310 MPa und eine Streckgrenze von etwa 276 MPa, während sie im weicheren Zustand T4 rund 241 MPa Zugfestigkeit bietet. Ihre Korrosionsbeständigkeit ist hoch, jedoch etwas geringer als bei magnesiumreichen Legierungen. Die Legierung wird für strukturelle Bauteile in Fahrzeugen, in der Luftfahrt oder im Maschinenbau eingesetzt und eignet sich auch für extrudierte Profile und geschweißte Konstruktionen.

- EN AW‑6082: Diese Legierung gilt als die festeste Legierung der 6000er‑Reihe. Sie enthält Mangan als Kornfeinkornbildner und weist in der T6‑Konfiguration typische Streckgrenzen von 310 MPa und Zugfestigkeiten um 340 MPa auf. Dank der Kombination aus hoher Festigkeit und guter Bearbeitbarkeit wird sie häufig im Brückenbau, in Krananlagen und für schwere Rahmenkonstruktionen verwendet. Wie alle 6xxx‑Legierungen lässt sie sich sehr gut eloxieren und pulverbeschichten.

Kupferhaltige Hochfestlegierungen (2xxx, 7xxx)

Die 2xxx‑ und 7xxx‑Legierungen enthalten Kupfer oder Zink als Hauptlegierungselement und erreichen dadurch sehr hohe Festigkeiten. Beispiele sind EN AW‑2024 und EN AW‑7075. Diese Legierungen erzielen Zugfestigkeiten bis zu 550 MPa und werden im Flugzeugbau oder für hochbelastete Komponenten eingesetzt. Sie sind allerdings weniger korrosionsbeständig, lassen sich schwerer schweißen und können beim Biegen spröde reagieren. Für allgemeine Plattenanwendungen eignen sie sich daher nur bedingt; häufig werden sie im vormontierten Zustand beschichtet oder mit Schutzlacken versehen.

Auswahlkriterien für die richtige Legierung

Bei der Entscheidung für eine Legierung sollten Sie folgende Punkte berücksichtigen:

- Korrosionsumgebung: Für maritime Anwendungen sind Magnesiumlegierungen wie 5083 ideal, während Bau‑ und Fahrzeugteile häufig mit 5754 ausgeführt werden.

- Festigkeitsanforderungen: Für leichte Rahmenstrukturen reicht eine Legierung der 6xxx‑Reihe; bei hohen statischen Lasten oder dynamischer Beanspruchung kann eine 7xxx‑Legierung sinnvoll sein.

- Schweißbarkeit und Bearbeitung: 5000er‑ und 6000er‑Legierungen lassen sich gut schweißen; hochfeste 7000er‑Legierungen erfordern spezielle Verfahren.

- Beschichtbarkeit: Manche Legierungen eignen sich besser für Eloxal (z. B. 5754), während andere durch Pulverbeschichtung geschützt werden sollten.

Stärke und Toleranzen: Plattendicken richtig festlegen

Die Stärke einer Aluminiumplatte beeinflusst sowohl die mechanischen Eigenschaften als auch die Kosten und das Handling. Dünne Bleche (< 3 mm) werden häufig für Gehäuse oder Abdeckungen genutzt, mittlere Stärken (3–8 mm) für Rahmen und Komponenten, und dicke Platten (≥ 8 mm) für tragende Strukturen oder Maschinenteile. Neben der Dicke spielen die Fertigungsverfahren (kalt‑ oder warmgewalzt) und die Normtoleranzen eine entscheidende Rolle.

Fertigungsarten und Normtoleranzen

Aluminiumplatten werden im Wesentlichen entweder kaltgewalzt oder warmgewalzt (Strakwarmwalzen) hergestellt. Kaltgewalzte Bleche besitzen eine feiner definierte Dickentoleranz und eine glattere Oberfläche, während warmgewalzte Platten höhere Dicken und breitere Toleranzen aufweisen, aber eine gleichmäßigere Kornstruktur bieten.

Kaltgewalzte Bleche nach EN 485‑4: Für Legierungen wie 1050A, 3003 oder 5005 (Gruppe 1) liegen die zulässigen Dickentoleranzen bei 1000 mm Plattenbreite zwischen ±0,02 mm für 0,2–0,4 mm dicke Bleche und ±0,10 mm für 3,1–3,5 mm dicke Bleche. Für breitere Bleche erhöhen sich die Toleranzen geringfügig. Legierungen der Gruppe 2 (u. a. 5052, 5754, 5083, 6082, 7075) haben etwas größere Toleranzbereiche, z. B. ±0,03 mm bei 0,2–0,4 mm Dicke und ±0,12 mm bei 3–3,5 mm.

Warmgewalzte Platten nach EN 485‑3 (heute EN 485‑2/‑5) weisen gröbere Dickentoleranzen auf. Für 2,5–4 mm dicke Platten liegen sie bei ±0,28 mm (Breite bis 1250 mm), während 25–30 mm dicke Platten ±0,6 mm und 150–200 mm dicke Platten ±1,8 mm tolerieren. Je größer die Breite, desto größer sind die Toleranzen. Diese Werte bieten eine Orientierung für die Konstruktion und sollten bei der Maßfestlegung berücksichtigt werden.

Einfluss der Plattendicke auf Eigenschaften

Mit zunehmender Dicke steigt die Steifigkeit der Platte proportional zum Würfel der Dicke. Gleichzeitig verlängern sich die Schneid‑ und Bearbeitungszeiten, und die Platten werden schwerer. Dünne Bleche ermöglichen kleine Biegeradien und lassen sich leichter verformen; sie neigen jedoch zu Verzug und können beim Laserschneiden oder Schweißen Hitzeeinflusszonen bekommen. Dicke Platten bieten hohe Tragfähigkeit, erfordern aber mehr Schneidleistung und begrenzen die minimalen Lochdurchmesser und Biegeradien.

Praktische Tipps zur Auswahl der Dicke

- Belastung ermitteln: Berechnen Sie erforderliche Steifigkeit und berücksichtigen Sie Sicherheitsfaktoren. Für tragende Bauteile sollten Sie ausreichend Reserven einplanen.

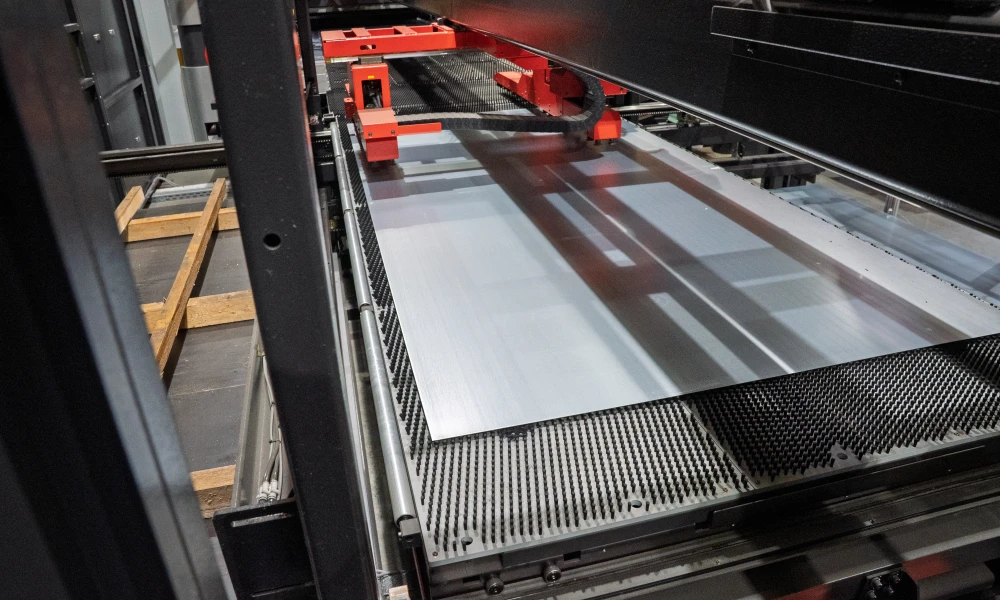

- Bearbeitungsoptionen prüfen: Dicke Platten lassen sich häufig nur fräsen oder wasserstrahlschneiden; Laser- oder Stanzverfahren stoßen bei großen Dicken an Grenzen.

- Toleranzen berücksichtigen: Geben Sie Toleranzklassen an, die Ihren Anforderungen entsprechen, aber vermeiden Sie unnötig enge Toleranzen, die Kosten erhöhen.

- Planheit und Oberflächenqualität: Größere Dicken können zu inneren Spannungen führen; fragen Sie nach spannungsarm geglühten Platten, wenn eine sehr gute Planheit erforderlich ist.

Oberflächenbeschichtungen: Schutz und Optik

Aluminium bildet bei Luftkontakt automatisch eine dünne Oxidschicht. Für viele Anwendungen ist dieser natürliche Schutz ausreichend. Dennoch werden Aluplatten häufig beschichtet, um Korrosionsbeständigkeit, Verschleißschutz und Optik zu verbessern oder um elektrische Isolation zu gewährleisten. In diesem Abschnitt werden die wichtigsten Beschichtungsverfahren vorgestellt und deren typische Schichtdicken und Eigenschaften erläutert.

Pulverbeschichtung

Bei der Pulverbeschichtung wird ein trockener Farbpulver mittels Elektrostatik auf die vorbehandelte Aluminiumoberfläche aufgetragen und anschließend im Ofen geschmolzen und vernetzt. Vor der Beschichtung werden die Bauteile entfettet, gebeizt und von Oxidschichten befreit. Häufig wird eine Chromatierung oder eine dünne Eloxalschicht als Haftgrund aufgebracht. Beim Einbrennen bei etwa 160–200 °C bildet sich eine geschlossene Kunststoffschicht.

Typische Schichtdicken liegen zwischen 60 und 100 µm. Für Bauteile mit hohen Anforderungen an den Korrosionsschutz (z. B. im Fassadenbau oder bei Maschinengehäusen) werden oft 80 µm ± 20 µm verwendet; für hoch belastete Industriemaschinen können Beschichtungen von 100 bis 150 µm notwendig sein. Für dekorative Anwendungen im Innenbereich reichen dagegen 50–80 µm. Dickere Schichten verbessern den Schutz, können aber zu Rissbildung und Maßänderungen führen.

Pulverbeschichtungen bieten gute chemische Beständigkeit und eine gleichmäßige Farbschicht. Allerdings sind sie wärmeempfindlich: Nicht alle Aluminiumlegierungen vertragen die Einbrenntemperaturen, und Bauteile mit großen Massen können sich verziehen. Außerdem ist die Farbauswahl bei Kleinserien begrenzt, und sehr dünne Schichten (< 40 µm) sind schwer reproduzierbar. Pulver auf Epoxidbasis ist nicht UV‑beständig und wird für Außenanwendungen meist mit Polyesterharz kombiniert.

Eloxieren (Anodisieren)

Das Eloxieren erzeugt durch elektrochemische Oxidation eine harte Oxidschicht auf der Aluminiumoberfläche. Diese Schicht ist fest im Werkstoff verankert, abriebfest und kann eingefärbt werden. Je nach Verfahren unterscheidet man Schwefelsäure‑Eloxieren (Typ II) und Harteloxal (Typ III).

Für dekorative und korrosionsschützende Anwendungen beträgt die Schichtdicke typischerweise 8–25 µm. Gefärbte Oberflächen benötigen 8–25 µm, während farblose Schutzschichten schon mit 8–13 µm auskommen. Harteloxal erzeugt Schichtdicken von 40–60 µm und wird eingesetzt, wenn hohe Verschleißfestigkeit und elektrische Isolation gefordert sind. Die Hälfte der Schicht wächst in das Material hinein und die andere Hälfte darauf – dies muss bei maßhaltigen Bauteilen einkalkuliert werden. Um Korrosionsschutz zu gewährleisten, werden Eloxalschichten oft versiegelt; bei verschleißbeanspruchten Harteloxalschichten kann das Versiegeln entfallen, wenn der Verschleiß wichtiger als Korrosion ist.

Nasslackierungen und Fluorpolymere

Flüssigbeschichtungen (z. B. Polyester‑ oder Fluorpolymer‑Lacke) werden im Spritzverfahren aufgebracht und bieten eine größere Farbauswahl. Bei hochwertiger Architektur kommen Fluorpolymer‑Beschichtungen zum Einsatz, die den strengen AAMA 2605‑Anforderungen entsprechen. Solche Systeme bestehen aus Grundierung, Farblack und Klarlack und erreichen Trockenfilm‑Schichtdicken von etwa 30 µm. Sie zeichnen sich durch hohe UV‑ und Chemikalienbeständigkeit aus und werden meist auf ebenen Platten verwendet. Die Applikation erfordert saubere Vorbehandlung und sorgfältige Trocknung.

Chromatieren (Alodine)

Die chromatische Konversionsbeschichtung, im deutschsprachigen Raum häufig unter dem Handelsnamen Alodine bekannt, wird als hauchdünne Schutzschicht mit ausgezeichnetem Haftgrund für Lacke eingesetzt. Sie bildet Schichtdicken von 0,5–4 µm. Dünne Schichten um 0,5 µm werden genutzt, wenn die elektrische Leitfähigkeit erhalten bleiben soll; Schichten bis 4 µm erhöhen den Korrosionsschutz. Chromatieren eignet sich besonders für leitfähige Verbindungen oder als Grundierung vor dem Lackieren oder Pulverbeschichten.

Auswahl der richtigen Beschichtung

Die Entscheidung für eine Beschichtungsart hängt von der Umgebung, der Mechanik und der gewünschten Optik ab. Ein pulverbeschichtetes Teil mit 80 µm Schichtstärke bietet robusten Schutz und vielfältige Farben, eignet sich aber nicht für filigrane Details. Eloxal liefert eine besonders abriebfeste, metallische Optik, erfordert jedoch legierungsspezifische Prozesse und beeinflusst die Maßhaltigkeit. Nasslack bietet hohe UV‑Beständigkeit bei geringer Schichtdicke, ist aber weniger stoßfest. Chromatieren verbessert die Haftung und bietet leichten Korrosionsschutz; als Endfinish ist es für dekorative Teile jedoch zu dünn.

Design‑ und Konstruktionshinweise

Bei der Konstruktion von Aluplatten spielen Lochgrößen, Abstände, Biegeradien und Kanten eine wichtige Rolle für die Herstellbarkeit und Qualität. Missachtung dieser Regeln führt zu Verformungen, Rissen oder teuren Nacharbeiten. Im Folgenden sind bewährte Richtlinien aufgeführt:

Lochdurchmesser und Lochabstände

- Mindestlochdurchmesser: Der Durchmesser eines Lochs sollte mindestens der Materialstärke entsprechen. Sehr kleine Löcher erfordern dünne Stempel, die brechen können. Für extrudierte Gewindebuchsen oder Senkungen gelten herstellerspezifische Mindestwerte.

- Abstand Loch zu Plattenrand: Der Abstand von der Lochmitte zum Rand sollte mindestens zwei Materialstärken betragen. Bei sehr dünnen Blechen (< 0,9 mm) empfiehlt es sich, einen absoluten Mindestabstand von etwa 1,5 mm einzuhalten, damit die Kante beim Stanzen oder Lasern nicht ausreißt.

- Abstand zwischen Löchern: Für standardgestanzte Löcher sollte der Abstand zwischen den Lochzentren mindestens die Blechdicke betragen. Bei extrudierten Löchern (z. B. Gewindebuchsen) wird ein Abstand von sechsfacher Materialstärke empfohlen, um Materialverformung zu vermeiden.

Lochabstand zu Biegekanten und Biegeradien

- Loch zu Biegekante: Ein Loch sollte in einem Abstand von mindestens 2,5 bis 4 × der Blechdicke plus dem inneren Biegeradius von der Biegekante platziert werden. Wird dieser Abstand unterschritten, verzieht sich das Loch beim Biegen.

- Biegeradius: Der innere Biegeradius sollte mindestens die Materialstärke betragen, um Brüche oder Faltenbildung zu vermeiden. Für weiche Legierungen können kleinere Radien gewählt werden, während harte Legierungen größere Radien benötigen.

- Bend Relief: Bei Biegungen mit engen Abständen zur Bauteilkante kann ein Biegespalt (Bend Relief) vorgesehen werden, um Risse zu vermeiden. Die Breite eines Biegespalts sollte etwa die Materialstärke plus 0,4 mm betragen.

Notches, Tabs und Ausschnitte

- Notches (Aussparungen) sollten in der Breite mindestens 1,5 × der Materialdicke haben und nicht länger als fünfmal ihre Breite, um Verzug zu vermeiden.

- Tabs (Laschen) sollten mindestens zwei Materialdicken breit sein und ebenfalls eine Länge von maximal fünfmal ihrer Breite nicht überschreiten.

- Curls (gerollte Kanten) benötigen eine Außenradius von mindestens 2 × der Materialstärke. Ein Loch in der Nähe eines Curls sollte mindestens um den Curlradius plus die Materialstärke entfernt sein; eine Biegung sollte mindestens Curlradius plus sechsfache Materialstärke Abstand haben.

Countersinks (Senkungen)

- Senkungstiefe: Senkungen sollten nicht tiefer als 0,6 × der Materialdicke sein, um die Restwandstärke zu erhalten.

- Senkungsdurchmesser: Der Durchmesser eines Senkungskopfes liegt typischerweise zwischen 2,3 mm und 12,7 mm. Die Winkel von 82°, 90°, 100° oder 120° sind gängig. Die Toleranz für den großen Durchmesser einer geformten Senkung beträgt etwa ±0,25 mm.

Allgemeine Hinweise

- Kanten entgraten: Scharfe Kanten und Grate sollten abgeschliffen oder gebrochen werden, um Verletzungsgefahr und Beschichtungsprobleme zu vermeiden.

- Grain Direction (Walzrichtung): Bei Biegeteilen sollte die Biegelinie möglichst quer zur Walzrichtung verlaufen, um Rissbildung zu verringern.

- Planung der Bohrungen: Befestigungslöcher für Schweißmuttern oder Einpressbolzen sollten nach Herstellervorgaben dimensioniert und platziert werden, um Versatz oder Lochverformung zu vermeiden.

Qualitätskriterien und Prüfung

Für maßgefertigte Aluplatten gelten je nach Anwendung unterschiedliche Qualitätskriterien. Folgende Punkte sind in der Praxis wichtig:

Maßhaltigkeit und Planheit

Die Maßtoleranz der Dicke richtet sich nach den oben genannten Normen. Darüber hinaus müssen Länge und Breite innerhalb der vereinbarten Toleranzen liegen. Für präzise Platten werden häufig Toleranzen von ±0,2 mm für Außenmaße und ±0,1 mm für Lochabstände angegeben. Die Planheit wird durch die Herstellungsart (gewalzt, geglüht) und das Ausgangsformat beeinflusst. Bei warmgewalzten Platten sollten Sie geringere Planheitsanforderungen vorgeben oder zusätzliches Richten einplanen.

Oberflächenqualität

Pulverbeschichtete und lackierte Oberflächen sollten frei von Laufnasen, Blasen und Kratern sein. Die Schichtdicke wird mit Wirbelstrom‑Messgeräten kontrolliert; Abweichungen von ±10 µm sind in der Regel akzeptabel. Eloxalschichten müssen eine gleichmäßige Farbe und Struktur aufweisen; Farbabweichungen entstehen durch unterschiedliche Legierungen oder unsachgemäße Parameter. Die Härte lässt sich mit Mikrohärteprüfungen bestimmen. Chromatierschichten sind farblich schwer zu erkennen und sollten mit Prüfstreifen oder chemischen Tests verifiziert werden.

Haftfestigkeit und Korrosionsschutz

Die Haftfestigkeit von Beschichtungen wird durch Gitterschnitt‑ oder Zugversuche überprüft. Gute Pulverbeschichtungen sollten ohne Abblättern der Klasse 0–1 entsprechen. Korrosionsprüfungen (z. B. Salzsprühnebel nach DIN EN ISO 9227) zeigen, ob die Kombination aus Vorbehandlung und Beschichtung das Bauteil ausreichend schützt. Nach Eloxal werden Neutral‑Salzsprühtests durchgeführt; Harteloxalschichten bieten im Allgemeinen eine längere Korrosionsschutzdauer als dünne Schichten.

Prüfmittel und Messverfahren

- Dickenmessung: Schichtdicke mit magnetischer oder Wirbelstrom‑Messtechnik, Plattendicke mit Mikrometer oder taktilen Messgeräten.

- Koordinatenmesstechnik: Für präzise Maße kommen 3D‑Messmaschinen (CMM) oder optische Scanner zum Einsatz, die Lochdurchmesser, Abstände und Ebenheit digital erfassen.

- Härteprüfung und Mikrostruktur: Härteprüfungen nach Vickers oder Brinell geben Aufschluss über die Festigkeit; metallographische Untersuchungen zeigen Gefügefehler oder Risse.

Typische Fehlerbilder und Risiken

Trotz sorgfältiger Planung können bei der Herstellung und Beschichtung von Aluplatten Probleme auftreten. Nachfolgend einige häufige Fehler und ihre Ursachen:

- Verzug und Verformung: Zu hohe Wärmeeinbringung beim Schweißen oder Einbrennen von Pulverbeschichtungen kann zu Verzug führen. Abhilfe schaffen spannungsarme Legierungen, geringer Energieeintrag und Spannen während des Einbrennens.

- Risse an Biegekanten: Wenn der Biegeradius zu klein gewählt wird oder die Legierung eine geringe Dehnung besitzt, können Risse entstehen. Größere Radien und warmes Biegen reduzieren dieses Risiko.

- Blasen oder Krater in der Beschichtung: Unzureichende Vorbehandlung, Feuchtigkeit oder Verunreinigungen verursachen Poren. Eine saubere, trockene Oberfläche und kontrollierte Einbrennzeiten verhindern diese Defekte.

- Unterwanderung der Beschichtung: Schlechte Haftung durch fehlende Vorbehandlung führt zu Korrosion unter der Beschichtung. Mechanisches Anrauen, chemisches Reinigen und die richtige Grundierung verbessern die Haftung.

- Uneinheitliche Farbe beim Eloxieren: Verschiedene Legierungen oder Chargen können zu Farbabweichungen führen. Eine sorgfältige Legierungswahl und Chargenreinheit sind wichtig; bei komplexen Bauteilen sollte ein Musterteil eloxiert werden, um das Ergebnis zu prüfen.

- Lochverzug durch falschen Lochabstand: Zu geringe Abstände zu Kanten oder Biegekanten verformen Löcher beim Biegen oder Stanzen. Beachten Sie die in diesem Leitfaden beschriebenen Mindestabstände.

Checklisten für Einkauf und Konstruktion

Einkauf: Informationen für die Anfrage

Damit ein Anbieter maßgefertigte Aluplatten exakt fertigen kann, sollten folgende Angaben in Ihrer Anfrage enthalten sein:

- Legierung und Zustand: z. B. EN AW‑5083 H111, EN AW‑5754 H22, EN AW‑6061 T6.

- Plattendicke und Toleranzen: Geben Sie die nominelle Stärke und die zulässige Abweichung an.

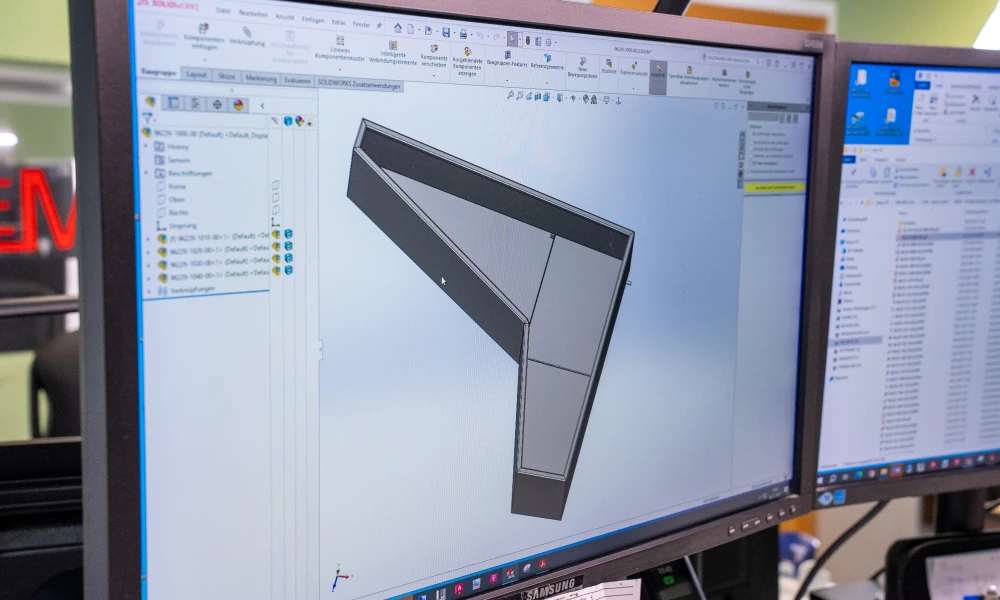

- Abmessungen: Länge, Breite und Position der Bohrungen, Ausschnitte und Biegeradien. Eine CAD‑Datei mit geschlossenen Konturen erleichtert die Fertigung.

- Oberflächenbeschichtung: Pulverbeschichtung (Farbe, Glanzgrad, Schichtdicke), Eloxal (Schichtdicke, Farbe, Versiegelung), Lack oder Chromatieren.

- Kantenbearbeitung: Entgraten, Kantenverrundung, Schleifen, Bürsten.

- Montage‑ und Schweißbereiche: Kennzeichnen Sie Bereiche, die geschweißt oder montiert werden, und geben Sie an, welche Beschichtungen dort zulässig sind.

- Stückzahlen und Liefertermin: Je nach Menge werden unterschiedliche Fertigungsmethoden (Laser, Wasserstrahl, Fräsen) gewählt.

Konstruktion: Hinweise für Entwickler

- Planen Sie ausreichende Lochdurchmesser und Abstände; passen Sie die Lochgrößen der Befestigung und dem Material an.

- Berücksichtigen Sie die Walzrichtung der Platten, um Risse beim Biegen zu vermeiden.

- Verwenden Sie Biegeradien mindestens in Blechdicke; bei harten Legierungen lieber größer.

- Legen Sie die Abstände zu Biegekanten groß genug fest (≥ 4 × Dicke), um Lochverformung zu vermeiden.

- Berücksichtigen Sie Beschichtungsaufbau (Anodisierung wächst zur Hälfte ins Material hinein, Pulverbeschichtung baut voll auf) und passen Sie die Zeichnungsmaße entsprechend an.

- Vermeiden Sie scharfe Innenecken; verwenden Sie Radien, um Stresskonzentrationen zu minimieren.

- Prüfen Sie die Kompatibilität der Legierung mit dem geplanten Beschichtungsverfahren (z. B. Eloxal bei bestimmten Legierungen schwieriger).

Beispiele und Anwendungsfälle

Aluplatten kommen in zahlreichen Branchen zum Einsatz. Einige Beispiele illustrieren, wie stark sich Anforderungen unterscheiden können:

- Schiffs‑ und Offshore‑Anlagen: Hier kommen oft 5083‑Platten mit 6–10 mm Stärke zum Einsatz. Die Platten müssen seewasserbeständig, schweißbar und biegbar sein. In der Regel werden sie harteloxiert oder pulverbeschichtet, um langfristigen Korrosionsschutz zu gewährleisten. Bohrungen für Schraubverbindungen müssen entsprechend großen Abständen zu Kanten entsprechen, da dicke Platten zum Risswachstum neigen.

- Fahrzeug‑ und Maschinenbau: Für Kabinenrahmen oder Verkleidungen werden 5754‑ oder 6061‑Platten mit 2–6 mm Dicke verwendet. Pulverbeschichtung bietet dauerhaften Schutz vor Steinschlag und Witterung. Bei schwingenden Bauteilen sollte die Beschichtung flexibel sein, damit sie nicht abplatzt.

- Architektur und Fassaden: Dünne Platten aus 5052 oder 5754 von 2–4 mm Dicke werden lasergeschnitten und mit hochwertigem Fluorpolymerlack versehen, um UV‑ und Witterungsbeständigkeit zu garantieren. Präzise Toleranzen und flächenbündige Senkungen sind wichtig, um eine plane Optik zu erreichen.

- Maschinenverkleidungen und Gehäuse: Hier kommen 2–3 mm dicke Platten aus 1050A oder 5754 zum Einsatz. Die Konstruktion erfordert enge Biegeradien und häufige Bohrungen. Die Pulverbeschichtung mit 80 µm Schichtdicke schützt vor Korrosion, und die Kanten werden abgerundet, um Montagepersonal zu schützen.

- Elektronische Geräte und Kühlkörper: Für Präzisionsgehäuse oder Kühlkörper nutzt man häufig 6061‑Platten in Stärken von 1–5 mm. Eloxal schützt die Oberfläche und verbessert die Wärmeableitung. Bohrungen für Gewinde müssen exakt positioniert und nach dem Eloxieren geschnitten oder nachgearbeitet werden.

FAQ: Häufig gestellte Fragen

- Welche Legierung eignet sich am besten für Aluplatten im maritimen Einsatz?

Magnesiumhaltige Legierungen wie EN AW‑5083 sind besonders seewasserbeständig. Sie behalten ihre Festigkeit nach dem Schweißen und sind daher ideal für Schiffe und Offshore‑Konstruktionen. - Worin unterscheiden sich Pulverbeschichtung und Eloxal?

Pulverbeschichtung ist eine aufgeschmolzene Kunststoffschicht mit typischen Dicken von 60–100 µm; sie bietet hohen Korrosionsschutz und eine große Farbauswahl. Beim Eloxieren wird eine dünne, harte Oxidschicht (8–60 µm) erzeugt, die abriebfest ist und das metallische Erscheinungsbild erhält. Die Beschichtung wächst teilweise ins Material hinein und erhöht die Abmessungen kaum. - Welche Plattendicken sind üblich?

Dünne Bleche (< 3 mm) werden für Abdeckungen, Verkleidungen und leichte Konstruktionen genutzt. Mittlere Dicken (3–8 mm) eignen sich für Rahmen, Konsolen und kleinere Konstruktionen. Dicke Platten (≥ 8 mm) werden für tragende oder stark belastete Bauteile eingesetzt. - Wie beeinflusst die Beschichtung die Maßhaltigkeit?

Pulverbeschichtungen bauen vollständig auf, sodass die Bauteilmaße um die Schichtdicke zunehmen. Eloxal wächst zur Hälfte ins Material hinein und zur Hälfte auf; bei Harteloxal von 50 µm kann die Maßänderung also 25 µm betragen. Chromatieren erzeugt eine so dünne Schicht (< 4 µm), dass die Maßänderung vernachlässigbar ist. - Wie groß müssen Lochabstände sein?

Als Faustregel gilt: Lochdurchmesser ≥ Blechdicke; Abstand zur Kante mindestens 2 × Dicke; Abstand zwischen Löchern mindestens eine Materialdicke bei Standardlöchern bzw. 6 × Dicke bei extrudierten Gewindelöchern. - Kann man alle Legierungen eloxieren?

Grundsätzlich ja, jedoch beeinflussen Legierungselemente wie Kupfer und Silizium die Farbe und Qualität der Schicht. Legierungen der 5xxx‑ und 6xxx‑Reihe eignen sich besonders gut für dekoratives Eloxieren, während hochfeste 7xxx‑Legierungen dunklere Töne annehmen können. - Ist Pulverbeschichten immer besser als Nasslack?

Nicht unbedingt. Pulverbeschichtungen sind robuster und umweltfreundlicher, erreichen aber nur schwer sehr dünne Schichten oder Hochglanz. Nasslacke wie Fluorpolymer‑Lacke bieten eine höhere UV‑Beständigkeit und lassen sich in sehr dünnen Schichten auftragen, eignen sich aber weniger für mechanisch stark beanspruchte Teile. - Wie sollte man Bohrungen nach dem Eloxieren behandeln?

Da Eloxal Bohrungen teilversiegelt, sollten Funktionsgewinde entweder nach dem Eloxieren geschnitten oder vor dem Eloxieren mit Schrauben verschlossen werden, die nach dem Prozess entfernt werden. Alternativ können Gewindebuchsen eingepresst werden. - Welcher Schutz ist für rauhe Industrieumgebungen empfehlenswert?

Eine Kombination aus Pulverbeschichtung mit 100–150 µm und einer sorgfältigen Vorbehandlung (Chromatierung oder Primer) bietet robusten Korrosionsschutz. In besonders abrasiven Umgebungen kann ein zusätzliches Harteloxal sinnvoll sein. - Wie wähle ich zwischen 6061 und 6082?

Beide Legierungen sind aushärtbar und bieten hohe Festigkeit. 6061 ist vielseitig, gut schweißbar und eignet sich für extrudierte Profile und Maschinenbauteile. 6082 bietet die höchste Festigkeit innerhalb der 6000er‑Reihe und wird bevorzugt für strukturelle Anwendungen wie Brücken, Krane und Schiffsteile eingesetzt, ist aber etwas schwerer zu bearbeiten.

Maßgefertigte Aluplatten bieten große Flexibilität in der Konstruktion, erfordern jedoch sorgfältige Planung. Die Auswahl der geeigneten Legierung bestimmt Korrosionsbeständigkeit, Festigkeit und Bearbeitbarkeit. Die Plattendicke sowie die dazugehörigen Normtoleranzen müssen auf die Anwendung abgestimmt werden, um Steifigkeit, Gewicht und Kosten zu optimieren.

Die Oberflächenbeschichtung schützt vor Korrosion und sorgt für das gewünschte Erscheinungsbild. Pulverbeschichtungen bieten robuste Schichten mit 60–100 µm, Eloxal liefert dünne, harte Oxidschichten (8–60 µm), während Nasslackierungen sehr dünne, UV‑beständige Filme ermöglichen und Chromatieren als dünne Haftgrundierung fungiert.

Bei der Konstruktion sind Lochgrößen, Abstände und Biegeradien kritisch: Löcher sollten mindestens so groß wie die Materialstärke sein, Abstände zu Kanten mindestens zwei Materialstärken, und Biegeradien sollten die Stärke nicht unterschreiten. Durchdachte Konstruktion, sorgfältige Materialanalyse und präzise Fertigung sorgen dafür, dass Ihre Aluplatten nach Maß die gewünschten Anforderungen erfüllen und langfristig funktionieren.