Blechbearbeitung & Laserschneiden: Prozesse und Kostenfaktoren

Blechbearbeitung ist das Rückgrat moderner Produkte – vom Maschinengehäuse bis zur Designerleuchte. Dieser Leitfaden richtet sich an Entscheider, die einen kompetenten Fertigungspartner suchen. Er erläutert die wichtigsten Prozesse der Blechbearbeitung, stellt die Vorteile des Laserschneidens heraus, erklärt die maßgeblichen Kostenfaktoren und gibt Konstruktionshinweise für wirtschaftliche Teile. Zudem zeigt er, wie GEMTEC Sie als Spezialist für Metallbearbeitung von der ersten Idee bis zum montagefertigen Bauteil begleitet und welche Materialien, Branchen und Trends Sie beachten sollten.

Blech ist ein faszinierender Werkstoff: leicht, belastbar und in unzähligen Stärken, Legierungen und Oberflächen verfügbar. Als Auftraggeber stehen Sie vor der Herausforderung, technische Anforderungen, ästhetische Ansprüche und wirtschaftliche Ziele in Einklang zu bringen – ein professioneller Fertigungspartner wie GEMTEC hilft Ihnen dabei.

Dieser Beitrag erklärt die wichtigsten Schneidverfahren, zeigt, wie Material, Geometrie und Stückzahl die Kosten beeinflussen, erläutert grundlegende Konstruktionsregeln und beschreibt den Ablauf bei GENTEC. So wissen Sie, wie Sie Ihre Projekte wirtschaftlich und präzise umsetzen.

Warum professionelle Blechbearbeitung?

Wer Blechteile selbst zuschneidet und biegt, stößt schnell an Grenzen: manuelle Maschinen bieten geringe Präzision, der Aufwand für das Einstellen wächst mit jeder neuen Kontur und die Qualität schwankt. Für Einzelstücke mag das genügen, doch sobald Prototypen, Kleinserien oder große Stückzahlen gefragt sind, sind spezialisierte Betriebe unverzichtbar. Sie bieten:

- Höchste Präzision: CNC‑Maschinen arbeiten mit Genauigkeiten im Zehntelmillimeterbereich. Das garantiert passgenaue Bauteile und erleichtert die Montage.

- Wirtschaftlichkeit: Automatisierte Prozesse senken Rüstzeiten und erhöhen den Durchsatz. Laserschneiden erfordert keine physischen Werkzeuge, wodurch auch kleine Losgrößen wirtschaftlich bleiben.

- Flexibilität: Unterschiedlichste Metalle und Blechdicken werden ohne Werkzeugwechsel digital programmiert – Prototypen und Serien entstehen auf denselben Anlagen.

- Fachkundige Beratung: Erfahrene Mitarbeiter unterstützen Sie bei der Auswahl von Werkstoffen, der Optimierung Ihrer Konstruktion und der Festlegung wirtschaftlicher Fertigungsstrategien.

- Normenkonformität: Profis fertigen nach einschlägigen Normen und Qualitätsrichtlinien wie ISO 9001 – das gewährleistet Sicherheit und Zuverlässigkeit.

Überblick über Schneidverfahren

Das Zuschneiden ist der erste Schritt in der Blechbearbeitung. Welche Methode die richtige ist, hängt von Dicke, Material und Kontur ab. GEMTEC berät Sie, welches Verfahren zu Ihrem Projekt passt.

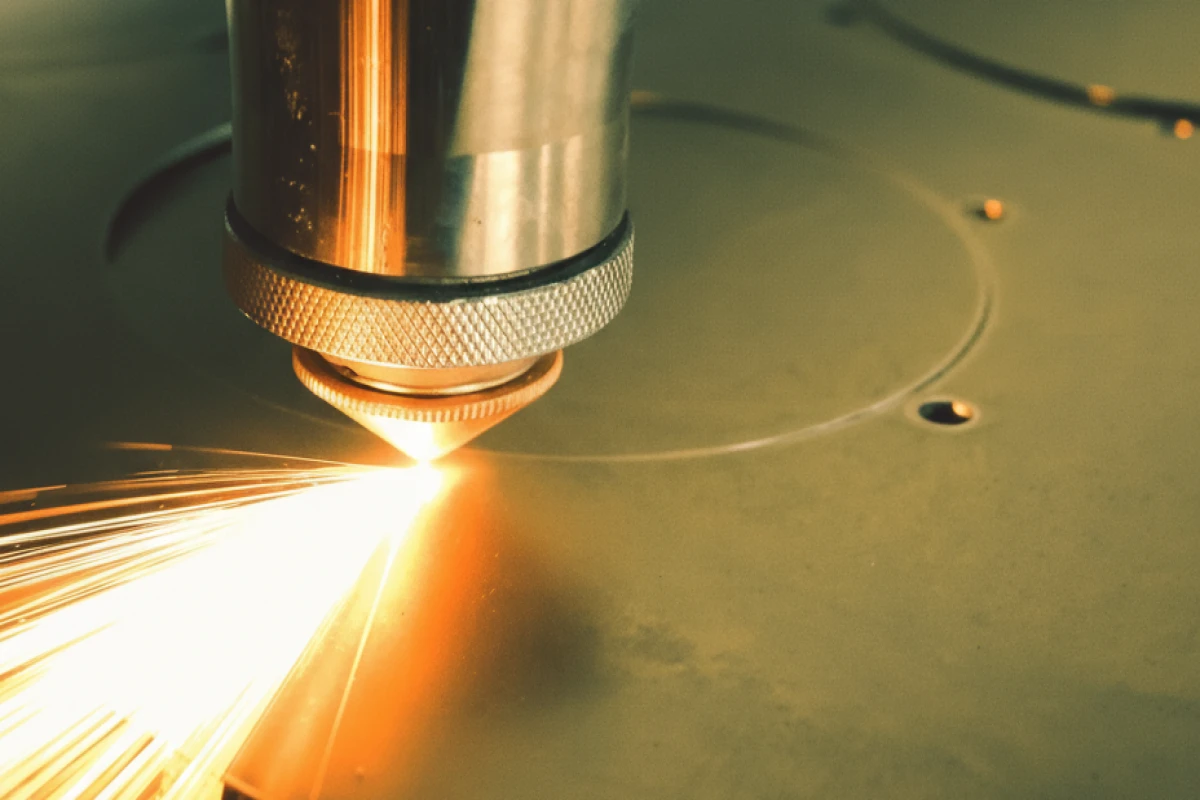

Laserschneiden

Beim Laserschneiden schmilzt ein fokussierter Lichtstrahl das Metall lokal auf. Ein Gasstrom entfernt die Schmelze aus der Fuge. Die Technologie liefert äußerst schmale Schnittspalten, saubere Kanten und erfordert keine Werkzeuge. Für viele Anwendungen ist sie heute das Verfahren der Wahl.

Vorteile:

- Präzision und Sauberkeit: Schnittspalten von wenigen Zehntelmillimetern, gratfreie Kanten.

- Flexible Formen: Freiformkonturen, kleine Radien und filigrane Stege lassen sich wirtschaftlich herstellen.

- Geringer Wärmeeintrag: Nur ein schmaler Bereich erhitzt sich, sodass sich das Material kaum verzieht.

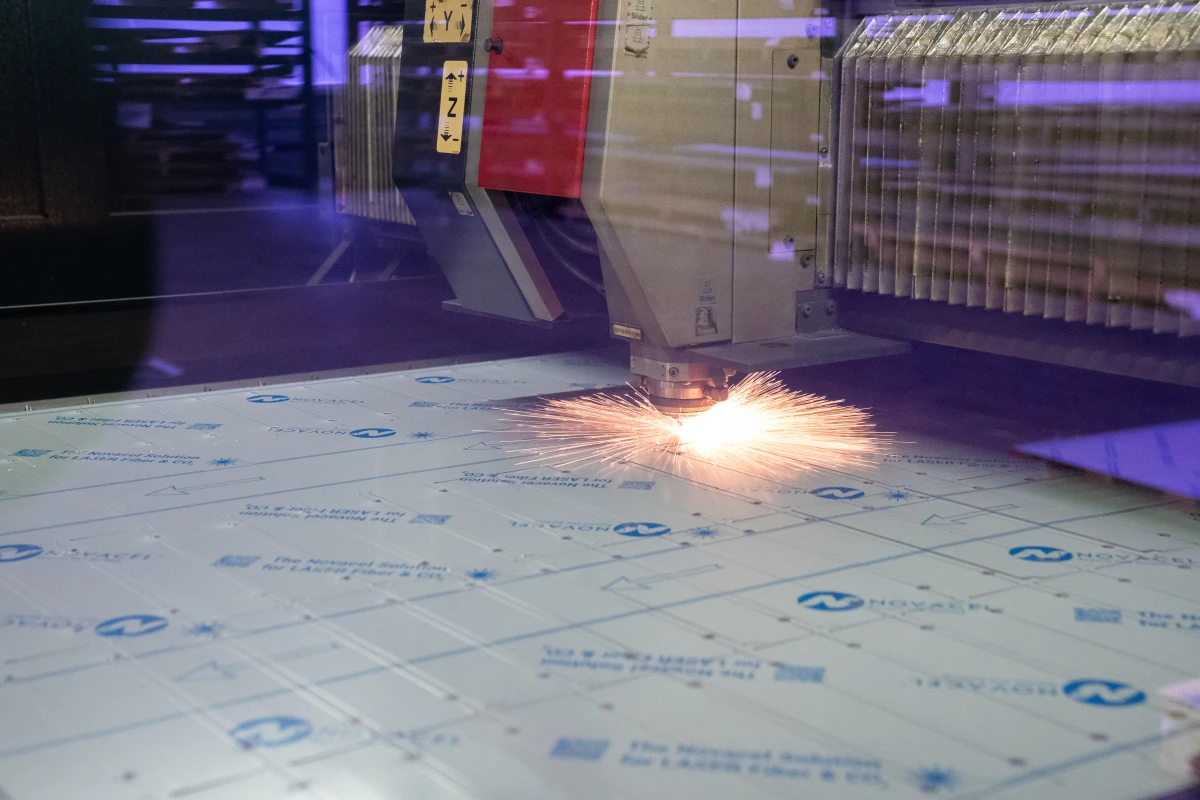

- Schnelligkeit und Automatisierbarkeit: Moderne Faserlaser schneiden Stahl, Edelstahl, Aluminium, Kupfer und Messing schnell und energieeffizient. Durch automatische Be‑ und Entladung lassen sich Taktzeiten optimieren.

- Keine Werkzeugkosten: Änderungen im Design erfordern lediglich die Anpassung der CAD‑Datei.

Alternativen: Wasserstrahl, Plasma, Brenn- und mechanische Verfahren

Alternativen gibt es für spezielle Fälle:

- Wasserstrahlschneiden eignet sich für sehr dicke Materialien, Verbundwerkstoffe oder hitzeempfindliche Metalle. Es arbeitet kalt, ist aber langsamer, verbraucht abrasive Mittel und produziert breitere Fugen.

- Plasmaschneiden trennt Stahl bis rund 40 mm Dicke schnell und vergleichsweise kostengünstig. Die Schnittqualität und Maßhaltigkeit liegen jedoch unter denen des Lasers.

- Brennschneiden wird für sehr dicke, unlegierte Stähle eingesetzt. Es ist robust, produziert aber rauere Kanten und benötigt Nacharbeit.

- Mechanische Verfahren wie Sägen, Fräsen und Stanzen eignen sich für grobe Zuschnitte oder hohe Stückzahlen einfacher Teile. Stanzwerkzeuge amortisieren sich erst bei Serien; Fräsen liefert dreidimensionale Konturen, ist aber langsamer und erzeugt Späne.

Für die meisten Feinblechaufgaben bietet das Laserschneiden den besten Kompromiss aus Qualität, Geschwindigkeit und Wirtschaftlichkeit.

Weitere Bearbeitungsprozesse: Biegen, Fügen und Montage

Sind die Bleche zugeschnitten, folgt das Umformen und Fügen. Abkantpressen biegen Bleche präzise – je nach Anwendung durch Luftbiegung für variable Winkel oder durch Prägen für engere Toleranzen. Beim Coining wird das Blech vollständig in das Werkzeug gedrückt, sodass Rückfederung fast vollständig ausgeschlossen ist. Schwenkbiegemaschinen arbeiten mit einem schwenkbaren Balken und eignen sich für kurze Flansche und empfindliche Oberflächen, da das Material nicht über das Werkzeug gleitet. Rundbiegemaschinen formen Zylinder und Konen, während Tiefziehpressen komplexe dreidimensionale Geometrien aus einem Stück erzeugen. Moderne CNC‑Pressen kompensieren den Materialrücksprung automatisch und erlauben programmierbare Radien.

Zum Fügen stehen unterschiedliche Verfahren zur Wahl. MIG/MAG‑Schweißen kommt bei mittleren und großen Materialstärken zum Einsatz und ermöglicht eine hohe Abschmelzleistung. WIG‑Schweißen liefert besonders saubere Nähte bei dünnen Blechen, da der Wärmeeintrag gering ist. Laser‑ und Laserhybridschweißen verbinden hohe Geschwindigkeit mit schmaler Wärmeeinflusszone; hybride Prozesse kombinieren Laserstrahl und Lichtbogen, um auch dickere Bleche schnell zu fügen. Für lösbare Verbindungen oder unterschiedliche Materialien nutzt GEMTEC Nieten, Schrauben und Einpressbefestiger. Normteile wie Einpressmuttern oder Hülsen werden integriert, und alle Bohrungen, Ausschnitte und Biegeradien sind exakt aufeinander abgestimmt – wichtig für eine reibungslose Montage in Ihrer Produktion.

Laserschneiden im Detail

Funktionsprinzip und Lasertypen

Bei Faserlasern wird das Licht in einer mit Erbium, Ytterbium oder Neodym dotierten Glasfaser erzeugt. Durch den Faseraufbau sind sie kompakt, leistungsstark und energieeffizient. Sie schneiden Stahl, Edelstahl, Aluminium, Kupfer und Messing mit exzellenter Qualität. CO₂‑Laser arbeiten mit einem Gasgemisch und einer längeren Wellenlänge; sie bieten glatte Schnittflächen, sind aber energieintensiver und weniger effizient. Scheiben‑ und Kristalllaser decken Spezialbereiche ab.

Je nach Leistung lassen sich Bleche bis etwa 20 mm (Edelstahl) oder 25 mm (Baustahl) wirtschaftlich schneiden. Für dünnere Bleche (unter sechs Millimetern) überzeugen Faserlaser durch hohe Schnittgeschwindigkeiten und exzellente Kantenqualität, während CO₂‑Laser ihre Stärken bei dickeren Stählen ausspielen. Größere Stärken können zwar geschnitten werden, führen jedoch zu längeren Schnittzeiten und erhöhen die Kosten; hier lohnt ein Vergleich mit Wasserstrahl‑ oder Plasmaverfahren.

Ein weiterer Unterschied: Faserlaser haben weniger bewegliche Teile und benötigen keine Spiegel zur Strahlführung – das senkt den Wartungsaufwand. Ihr Strahl wird über Glasfasern zum Schneidkopf transportiert, wodurch die Anlagen kompakter ausfallen. CO₂‑Laser hingegen setzen Spiegel ein und benötigen ein komplexeres Kühlsystem, was sich auf den Energieverbrauch auswirkt. Für reflektierende Metalle wie Aluminium und Kupfer sind Faserlaser wegen ihrer kürzeren Wellenlänge besonders geeignet; sie absorbieren die Energie besser und minimieren Reflektionen, die bei CO₂‑Lasern zu Leistungsverlusten führen.

Einsatzvorteile für Ihr Projekt

Als Kunde profitieren Sie von mehreren Stärken des Lasers:

- Designfreiheit: Keine Beschränkung durch Werkzeuge. Sie können Formen einfach im CAD ändern.

- Schnelle Durchlaufzeiten: Die Bearbeitungszeit pro Bauteil ist gering, selbst bei komplexen Geometrien.

- Hohe Wiederholgenauigkeit: Einmal programmiert, liefert die Maschine Bauteile mit gleichbleibenden Toleranzen – ideal für Serienfertigung.

- Saubere Oberflächen: Glatte Kanten reduzieren oder eliminieren die Nacharbeit und ermöglichen direkten Einsatz in weiterverarbeitenden Prozessen.

- Integration mit digitaler Produktion: Verschachtelungssoftware optimiert die Materialausnutzung, automatische Prozesse minimieren den Personaleinsatz.

Kostenfaktoren beim Laserschneiden

Preisangebote setzen sich aus Maschinenstundensatz und Bearbeitungszeit zusammen. Diese Faktoren beeinflussen die Kalkulation:

Material und Dicke

Dünne Bleche lassen sich schnell schneiden; dicke oder hochfeste Materialien erfordern höhere Laserleistung und reduzieren die Geschwindigkeit. Stahl, Edelstahl und Aluminium sind Standardmaterialien. Sonderwerkstoffe wie Titan oder Nickellegierungen schneiden sich langsamer und erhöhen den Energie- und Verschleißaufwand.

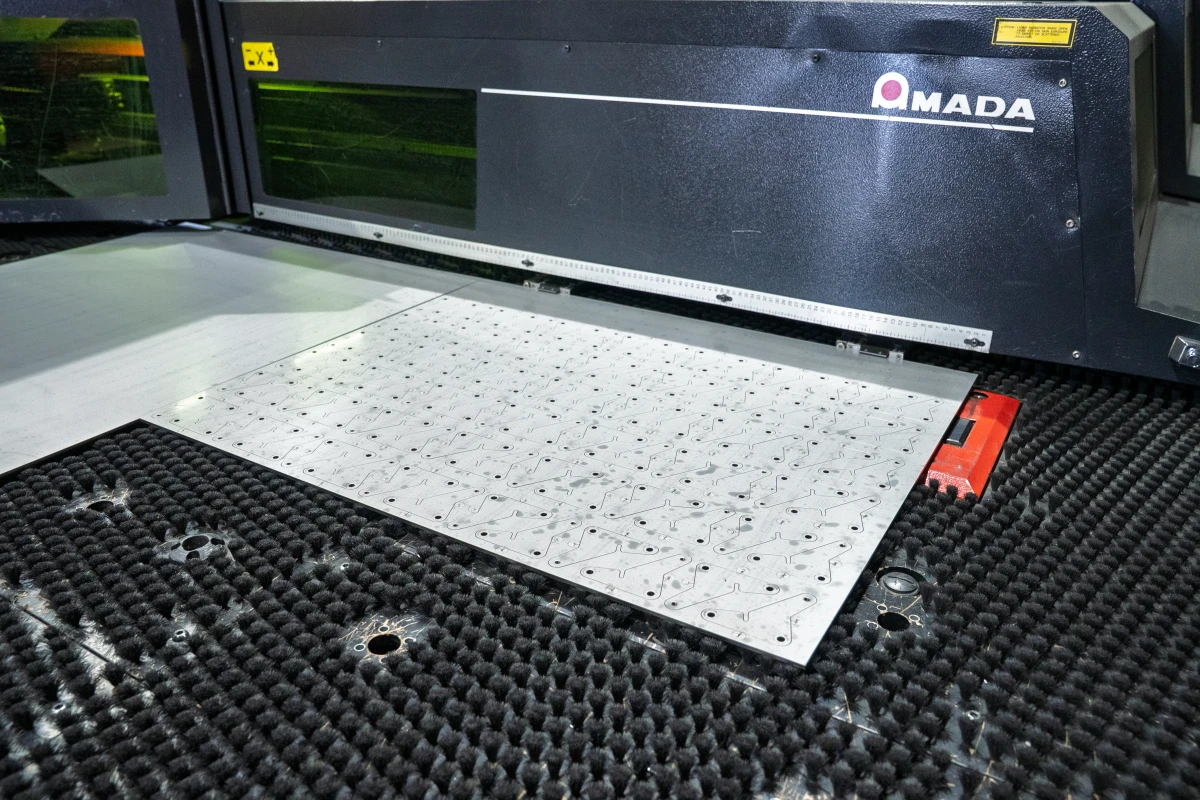

Geometrie und Komplexität

Viele kleine Bohrungen, enge Radien oder filigrane Stege verlängern die Bearbeitungszeit. Je einfacher die Kontur, desto schneller der Schnitt. Intelligente Verschachtelung (Nesting) reduziert jedoch Verschnitt und spart Material.

Zur geometrischen Komplexität zählen auch innere Aussparungen, Hinterschnitte und Beschriftungen. Je mehr einzelne Schnittpfade erforderlich sind, desto öfter muss der Laser absetzen und neu ansetzen. Zwar optimieren Programme die Wege, doch Beschleunigungs‑ und Abbremsphasen lassen sich nicht eliminieren. Verzierungselemente wie Gravuren können alternativ als Prägung oder Etikett ausgeführt werden, um den Fertigungsaufwand zu verringern.

Losgröße und Rüstaufwand

Bei Kleinserien fallen Programmier‑ und Rüstkosten pro Stück stärker ins Gewicht. Für Serienproduktion verteilen sich diese Kosten. Der Laser benötigt zwar keine Werkzeugwechsel, aber das Einrichten, Laden des Materials und Testen der Schnittparameter gehören dazu.

Energie, Gas und Instandhaltung

Faserlaser sind sparsamer als ältere CO₂‑Anlagen. Trotzdem fließen Strom, Gas (Sauerstoff, Stickstoff oder Druckluft) und Verschleißteile wie Düsen und Fokuslinsen in die Kalkulation. Regelmäßige Wartungen sichern die Qualität und werden als Stundensatz umgelegt.

Fachpersonal

Selbst automatisierte Anlagen brauchen geschulte Mitarbeiter. Sie überwachen den Prozess, passen Parameter an, führen Qualitätskontrollen durch und stellen die reibungslose Fertigung sicher. Erfahrung wirkt sich positiv auf Effizienz und Ausschussquote aus.

Gaswahl und Prozessparameter

Die Wahl des Prozessgases hat maßgeblichen Einfluss auf Schnittqualität und Kosten. Sauerstoff wird beim Schneiden von unlegiertem Stahl verwendet; er reagiert mit dem Eisen und beschleunigt den Schnitt durch eine exotherme Reaktion. Das ergibt zwar hohe Geschwindigkeiten, hinterlässt aber eine oxidierte Schnittkante, die für bestimmte Anwendungen nachbehandelt werden muss. Stickstoff spült die Schmelze ohne chemische Reaktion aus der Fuge und erzeugt glänzende, oxidfreie Kanten – ideal für Edelstahl und Aluminium. Allerdings erfordert der Einsatz von Hochdruckstickstoff leistungsstarke Kompressoren und höhere Betriebskosten. Druckluft ist eine kostengünstige Alternative für einfache Stahlteile; das Ergebnis liegt qualitativ zwischen Sauerstoff und Stickstoff. Die jeweils optimale Gasmischung sowie Parameter wie Fokuslage, Düsengeometrie und Gasdruck werden von unseren Prozessingenieuren auf das Material und die Geometrie abgestimmt. So entstehen saubere Schnittflächen ohne Gratbildung, und gleichzeitig werden Energie‑ und Gasverbrauch optimiert. Dasselbe Prinzip gilt für die Wahl der Schneidgeschwindigkeit und der Laserleistung: Eine präzise Abstimmung erhöht die Produktivität und senkt die Kosten.

Design for Manufacturing – Tipps für Entwickler

Schon im Konstruktionsprozess können Sie die Herstellkosten beeinflussen. Beachten Sie einige Grundregeln für Laserzuschnitte und Biegeteile:

- Wandstärken: Vermeiden Sie extrem dünne Bleche. Für Stahl sollten mindestens 0,8 mm, für Aluminium mindestens 1,0 mm eingeplant werden, damit die Teile stabil bleiben und sich nicht verziehen.

- Biegeradien: Der Innenradius sollte dem 1- bis 2‑fachen der Materialstärke entsprechen. Größere Radien reduzieren den Verzug und verlängern die Werkzeugstandzeiten. Bohrungen und Schnitte sollten einen Abstand von mindestens drei Materialstärken zur Biegekante haben.

- Bohrungen und Ausschnitte: Der Durchmesser sollte mindestens der Blechdicke entsprechen; kleine Löcher neigen zum Ausreißen. Gewinde benötigen Kernlöcher in passender Größe. Tiefe Sacklöcher erschweren die Spanabfuhr; Gewindelängen von 1,5–2× Nenndurchmesser sind ausreichend.

- Innenradien und Ecken: Runde Innenkanten (0,5–1 mm) verringern Spannungsspitzen und erleichtern das Biegen. Bei Steckverbindungen sollten Toleranzen berücksichtigt und Ecken angebohrt werden, damit sich die Teile fügen lassen.

- Stege und Schlitze: Stege zwischen zwei Ausschnitten sollten mindestens 1,5 × Materialstärke betragen. Schlitze über den Rand hinaus können oft günstiger geschnitten oder gestanzt werden.

- Materialausnutzung: Verschachteln Sie Teile auf der Tafel, um den Verschnitt zu minimieren. Restflächen können für kleine Bauteile oder Muster genutzt werden.

- Markierungen: Gravuren und Prägungen sind möglich, erhöhen aber die Bearbeitungszeit. Wägen Sie den Nutzen gegen den Aufwand ab; alternative Kennzeichnungen wie Etiketten oder QR‑Codes sind oft günstiger.

Durch frühzeitige Abstimmung mit Ihrem Fertigungspartner können Sie diese Regeln in Ihrer Konstruktion berücksichtigen und so Kosten sparen.

Prozesskette bei GEMTEC – vom Konzept zur fertigen Baugruppe

Als Full‑Service‑Partner begleitet GEMTEC Ihre Projekte von der Idee bis zur Montage. Der Ablauf in Kürze:

- Beratung und Konzeption: In einem Erstgespräch erfassen wir Ihre Anforderungen und erarbeiten eine technische Lösung. Je nach Anforderung empfehlen wir Material, Verfahren und Oberflächen.

- Konstruktion und Daten: Sie liefern Zeichnungen oder entwickeln gemeinsam mit GEMTEC ein CAD‑Modell. Wir prüfen die Konstruktionsdaten, optimieren sie bei Bedarf und erstellen Programme für Laser und Biegemaschinen.

- Zuschneiden und Biegen: Laserschneider fertigen die Platinen; Abkantpressen biegen die Teile in die gewünschte Form. Rundbiegemaschinen und andere Umformtechniken kommen bei speziellen Geometrien zum Einsatz.

- Fügen und Montage: Einzelteile werden durch Schweißen, Nieten, Schrauben oder Einpressmuttern verbunden. Wir montieren Baugruppen und integrieren Normteile, damit Sie fertige Komponenten erhalten.

- Oberflächenveredelung: Pulverbeschichtung, Eloxieren, Beizen, Lackieren oder Galvanisieren schützen das Bauteil und verleihen eine ansprechende Optik.

- Qualitätssicherung: Wir prüfen Abmessungen, Oberfläche und Funktion. Messprotokolle dokumentieren die Ergebnisse; bei Serien führen wir Stichproben oder 100 %‑Kontrollen durch.

- Logistik und Nachbetreuung: Nach der Produktion verpacken wir die Teile transportsicher und liefern termingerecht. Bei Änderungswünschen oder Folgeaufträgen greifen wir auf gespeicherte Fertigungsdaten zu.

Dieser strukturierte Ablauf sorgt dafür, dass Sie Bauteile in konstanter Qualität, pünktlich und zu fairen Kosten erhalten.

Darüber hinaus begleiten wir Sie eng durch alle Phasen. Bereits vor Serienstart simulieren wir Bauteile digital und fertigen auf Wunsch Muster, um Geometrie, Haptik und Optik zu prüfen. Sämtliche Konstruktionsdaten werden zentral verwaltet und sind für Folgeaufträge reproduzierbar. Nach der Fertigung kümmern wir uns um die passende Verpackung, liefern auf Wunsch Zertifikate und stehen Ihnen als langfristiger Partner zur Seite.

Materialien und Oberflächen

GEMTEC verarbeitet nahezu alle gängigen Metallbleche:

- Stahl: Robust und preiswert, verfügbar in verschiedenen Güten. Ideal für Träger, Schutzhauben und Verkleidungen.

- Edelstahl: Beständig gegen Korrosion und für hygienische Anwendungen geeignet. Erhältlich in unterschiedlichen Legierungen mit variierendem Chloridwiderstand.

- Aluminium: Leicht, gut formbar und korrosionsbeständig. Populär in Fahrzeugbau, Luftfahrt und Elektronik, wenn es auf Gewicht ankommt.

- Kupfer und Messing: Leiten Wärme und Strom hervorragend; genutzt für Elektronikgehäuse oder dekorative Elemente.

- Sonderwerkstoffe: Titan, Nickel‑Basiselegierungen oder hochfeste Stähle für besondere Anforderungen.

Nach dem Bearbeiten folgen Oberflächenbehandlungen: Pulverbeschichtung für robusten Schutz und Farbakzente; Eloxieren für harte, farbige Oxidschichten bei Aluminium; Beizen und Passivieren zur Wiederherstellung der Korrosionsbeständigkeit von Edelstahl; Lackieren für individuelle Farben; Galvanische Beschichtungen wie Nickel oder Chrom für besondere Oberflächen oder Schutzanforderungen.

Branchen und Anwendungsbeispiele

Blechprodukte kommen in vielen Branchen zum Einsatz:

- Maschinen‑ und Anlagenbau: Gehäuse, Abdeckungen, Schutzhauben und Tragstrukturen erfordern hohe Passgenauigkeit und Robustheit.

- Fahrzeug‑ und Aufzugsbau: Kabinen, Rahmen und Halterungen müssen sicher, leicht und ansprechend gestaltet sein.

- Elektronik: Schaltschränke, Gehäuse für Steckverbindungen und Kühlkörper benötigen präzise Ausschnitte und zuverlässige Wärmeableitung.

- Medizintechnik: Sterile Edelstahlgehäuse für Geräte und Halterungen erfordern glatte, leicht zu reinigende Oberflächen und enge Toleranzen.

- Erneuerbare Energien und Infrastruktur: Blechstrukturen in Windkraftanlagen, Biogasanlagen oder Solaranlagen müssen Witterung und Dauerbeanspruchung standhalten.

- Architektur und Design: Fassadenelemente, Treppen, Geländer oder Möbel aus Blech vereinen Funktion und Ästhetik. Laserschnitt ermöglicht filigrane Muster und individuelle Formen.

Darüber hinaus sind lasergeschnittene und gebogene Blechteile in vielen weiteren Segmenten unverzichtbar: Von hygienischen Edelstahlförderern in der Lebensmittel‑ und Verpackungsindustrie über präzise Lüftungskanäle und Gehäuse in der Klima‑ und Gebäudetechnik bis hin zu spektakulären Installationen im Kunst‑ und Eventbereich. Sie alle profitieren von denselben Stärken – exakt an die Anwendung angepassten Geometrien, sauberen Oberflächen und hoher Wiederholgenauigkeit. Diese Vielfalt zeigt, wie wichtig ein Partner ist, der branchenübergreifendes Know‑how bündelt und für jede Aufgabe die passende Lösung bietet.

Nachhaltigkeit und Zukunftstrends

Nachhaltigkeit und Effizienz gehen Hand in Hand. Energiesparende Faserlaser und optimierte Nesting‑Strategien reduzieren Stromverbrauch und Materialverschnitt, Reststücke werden recycelt und lokal bezogene Rohstoffe minimieren den CO₂‑Fußabdruck. Moderne Schmierstoffe und Kühlmittel basieren zunehmend auf biologisch abbaubaren Rohstoffen. Gleichzeitig wachsen Anlagen zu vernetzten Systemen zusammen: Roboter übernehmen Be‑ und Entladung, Sensoren sammeln Betriebsdaten und IIoT‑Plattformen stellen sie als digitale Zwillinge bereit. So lassen sich Prozesse mit Hilfe von Künstlicher Intelligenz vorausschauend warten und kontinuierlich verbessern. Hybride Fertigungsmethoden verbinden Laser und additive Verfahren, wodurch komplexe Strukturen ressourcenschonend entstehen. Durch diese Entwicklungen sichern sich Unternehmen schon heute einen nachhaltigen Vorsprung.

Vorteile der Zusammenarbeit mit GEMTEC

GEMTEC ist Ihr Partner für die komplette Prozesskette. Sie erhalten Beratung, Konstruktion, Zuschnitt, Biegen, Fügen, Oberflächenveredelung und Montage aus einer Hand – dadurch sparen Sie Zeit und vermeiden Kommunikationsverluste. Ein moderner Maschinenpark, qualifizierte Fachkräfte und zertifizierte Qualitätsmanagementsysteme garantieren Effizienz und reproduzierbare Qualität.

Flexibilität und Individualisierung werden groß geschrieben: Ob Einzelstück, Prototyp oder Serienfertigung – GEMTEC stellt sich auf Ihre Anforderungen ein und fertigt auch Sondermaterialien oder komplexe Geometrien. Transparente Kommunikation, Termintreue und langfristige Partnerschaft runden das Angebot ab. Dank gespeicherter Fertigungsdaten lassen sich Folgeaufträge schnell und identisch reproduzieren.

Ein weiterer Pluspunkt ist die Verlässlichkeit in der Lieferkette. GEMTEC verfügt über ein eingespieltes Netzwerk aus Zulieferern, Oberflächenveredlern und Logistikpartnern und kann Just‑in‑Time‑Lieferungen, Rahmenaufträge sowie Eilfertigungen aus einer Hand realisieren. Kurze Transportwege erhöhen die Liefersicherheit, und das branchenübergreifende Know‑how ermöglicht es, bewährte Verfahren zwischen verschiedenen Bereichen zu übertragen – beispielsweise hygienische Fügetechniken aus der Medizintechnik für die Lebensmittelindustrie. Dieses Transferwissen verbessert Prozesse und Ergebnisqualität.

Blechbearbeitung und insbesondere das Laserschneiden bieten enorme Möglichkeiten, Bauteile präzise, flexibel und wirtschaftlich herzustellen. Kosten werden dabei nicht nur vom Maschinenstundensatz, sondern auch von Materialwahl, Geometrie, Losgröße und Konstruktionsdesign beeinflusst. Durch die Einhaltung grundlegender Designregeln und die frühzeitige Einbindung eines erfahrenen Fertigungspartners lassen sich diese Faktoren positiv gestalten.

GEMTEC begleitet Sie als zuverlässiger Partner durch alle Phasen der Blechbearbeitung: vom Konzept über das Zuschnitt und die Umformung bis zur Endmontage und Veredelung. Mit modernster Technik, viel Erfahrung und einem klaren Fokus auf Qualität und Nachhaltigkeit erhalten Sie Bauteile, die Ihren Anforderungen entsprechen und Ihre Produkte erfolgreich machen. In einer schnelllebigen Welt ist das ein entscheidender Wettbewerbsvorteil.

FAQ

Was macht das Laserschneiden so attraktiv für anspruchsvolle Bauteile?

Es liefert präzise, gratfreie Schnittkanten, ermöglicht freie Konturwahl und ist schnell. Änderungen am Design erfordern nur eine Anpassung der Programmdaten. Für komplexe oder filigrane Geometrien gibt es kaum Alternativen, die der Laserqualität entsprechen.

Wann ist Stanzen eine günstigere Option?

Stanzen lohnt sich, wenn sehr große Stückzahlen mit einfachen, wiederkehrenden Geometrien gefertigt werden. Die Werkzeugkosten amortisieren sich erst ab hohen Losgrößen. Für Prototypen oder variierende Konturen bleibt der Laser wirtschaftlicher.

Welche Rolle spielt die Stückzahl für die Kalkulation?

Kleine Serien verursachen höhere Rüst‑ und Programmierkosten pro Teil. Bei größeren Stückzahlen verteilen sich diese Fixkosten. Durch geschicktes Verschachteln verschiedener Teile auf einer Tafel können auch kleine Mengen wirtschaftlich hergestellt werden.

Welche Materialien können verarbeitet werden?

GEMTEC schneidet und bearbeitet Stahl, Edelstahl, Aluminium, Kupfer, Messing und Sonderwerkstoffe wie Titan. Die Auswahl hängt vom Einsatzgebiet, von der Festigkeit, vom Gewicht und vom Korrosionsverhalten ab. Wir beraten Sie hierzu individuell.

Wie gestalte ich mein Design fertigungsgerecht?

Beachten Sie Mindestwandstärken, wählen Sie geeignete Biegeradien, halten Sie Abstand zwischen Bohrungen und Biegekanten ein und vermeiden Sie übertrieben kleine Löcher und schmale Stege. Je einfacher und klarer das Design, desto wirtschaftlicher wird die Fertigung. Wir unterstützen Sie gerne bei der Anpassung Ihrer Konstruktion.

Wie läuft ein Auftrag bei GEMTEC ab?

Nach einer Bedarfsanalyse erhalten Sie ein Angebot mit allen Prozessschritten. Nach Freigabe bereiten wir die Daten auf, schneiden, biegen, fügen und veredeln die Teile. Die Qualitätssicherung prüft jedes Bauteil. Anschließend liefern wir termingerecht und stehen für Fragen oder Folgeaufträge bereit.

Welche Maßnahmen sorgen für Nachhaltigkeit?

Energieeffiziente Maschinen, optimierte Nesting‑Programme, Recycling von Verschnitt, umweltfreundliche Schmier‑ und Beschichtungsstoffe sowie kurze Transportwege tragen dazu bei, dass die Blechbearbeitung ressourcenschonend erfolgt. Diese Maßnahmen senken langfristig auch die Betriebskosten.