Edelstahl gebürstet & geschliffen – Verfahren & Beschichtung

Gebürsteter und geschliffener Edelstahl entsteht durch kontrolliertes Schleifen und Bürsten mit festgelegter Korngröße. Die Oberflächenrauheit wird anhand des Ra‑Werts charakterisiert; grobe Schleifgänge erzeugen Ra‑Werte von 0,8 µm und mehr, feine Satin‑ und Hairline‑Strukturen liegen bei 0,2 µm oder darunter. Nach dem mechanischen Finish wird die Chromoxid‐Schicht durch Beizen und Passivieren wiederhergestellt, um die Korrosionsbeständigkeit zu sichern. Bei Bedarf können Pulverbeschichtungen oder Lackierungen aufgebracht werden; diese erfordern eine definierte Vorbehandlung und Schichtdicken zwischen 50 und 120 µm.

Die Oberfläche von Edelstahl entscheidet über Optik, Hygiene, Korrosionsverhalten und die Eignung für verschiedene Anwendungen. Gerade im Maschinenbau, in der Lebensmitteltechnik und im architektonischen Ausbau werden gebürstete oder geschliffene Edelstahloberflächen eingesetzt, weil sie gleichmäßige Linienstrukturen aufweisen, Lichtreflexe vermindern und Kratzspuren kaschieren. Während polierte Oberflächen spiegelnd sind, entstehen gebürstete und geschliffene Oberflächen durch abtragende mechanische Bearbeitung. Der Schleifvorgang erzeugt definierte Kratzlinien; beim Bürsten wird diese Struktur verfeinert und in eine gewünschte Richtung geführt. Anschließend sind Reinigung und Passivierung notwendig, um eine Schutzschicht aus Chromoxid wiederherzustellen. Optional kann der Werkstoff mit Pulver- oder Nasslacken beschichtet werden, um zusätzliche mechanische und chemische Beständigkeit zu gewährleisten. Dieser Beitrag erklärt den gesamten Ablauf – beginnend mit der Auswahl der geeigneten Legierung, über Schleif‑ und Bürstprozesse bis hin zu Beschichtungstechniken, Qualitätskriterien und Bestellhinweisen.

Mechanische Oberflächenbearbeitung von Edelstahl

Mechanische Bearbeitungen wie Schleifen und Bürsten gehören zu den wichtigsten Veredelungsschritten bei Edelstahl. Sie definieren die Oberflächenstruktur, beeinflussen die Reflexion und sind Grundlage für nachfolgende Beschichtungen. In europäischen Normen wird zwischen verschiedenen Codes unterschieden – die gebräuchlichsten Bezeichnungen lauten 1G/2G für geschliffene Oberflächen, 1J/2J für gebürstete oder dull polierte Oberflächen und 1K/2K für satinierte, feinpolierte Oberflächen. Für spiegelpolierte Bereiche existiert zusätzlich die Kennung 1P/2P. Diese Codes stammen aus der Norm EN 10088‑2 und werden häufig zusammen mit ASTM‑Bezeichnungen wie No. 3, No. 4, No. 6 oder No. 8 verwendet. Wichtig ist, dass die Codes allein nicht ausreichend sind; zusätzlich sollte die Korngröße der Schleifbänder, die gewünschte Ra‑Rauheit und die Richtungsangabe definiert werden.

Grundbegriffe und Rauheitsmessung

Die Güte einer mechanisch bearbeiteten Oberfläche wird anhand der mittleren Rauheit Ra beschrieben. Ra ist das arithmetische Mittel der profilbezogenen Abweichungen; je kleiner der Ra‑Wert, desto glatter die Oberfläche. Grobe Schliffe für technische Anwendungen haben Ra‑Werte zwischen 0,8 µm und 1,6 µm, feine Schleif- oder Bürstfinish liegen zwischen 0,2 µm und 0,6 µm und polierte Spiegeloberflächen erreichen Ra‑Werte unter 0,1 µm. Die Messung erfolgt mit taktilen oder optischen Profilometern; die Messrichtung (entlang oder quer zur Bürststruktur) muss dokumentiert werden. Für hygienische Anwendungen wie Lebensmittelproduktion schreiben Regelwerke Ra‑Grenzwerte von ≤ 0,8 µm (Standard), ≤ 0,2 µm (kritische Umgebungen) oder sogar ≤ 0,02 µm (hochreine Produktion) vor. Van Geenen weist darauf hin, dass durch mechanisches Schleifen mit kontrolliertem Kornaufbau Ra‑Werte von 0,8 µm bis 0,2 µm erreicht werden können, während Zusatzpolieren den Wert bis auf 0,02 µm reduziert.

Schleifen – Grundlegender Prozess

Beim Schleifen wird Material mit Schleifbändern oder Schleifscheiben abgetragen. Es handelt sich um einen gerichteten Abtrag; die erzeugten Linien sind parallel zur Vorschubrichtung. Für gebürstete Oberflächen dient das Schleifen als Vorstufe. Typische Schleifbänder bestehen aus Aluminiumoxid oder Zirkonoxid. Aluminiumoxid sorgt für eine glattere Oberfläche, während kantiges Zirkonoxid tiefer schneidet und eine rauhere Struktur hinterlässt. Wichtige Stellgrößen sind die Körnung (K), der Anpressdruck und die Vorschubgeschwindigkeit. Grobe Vorschliffe werden mit Körnungen K36–K80 durchgeführt, mittlere Schliffe mit K120–K180, feine Schliffe oder Satinfinishes mit K240–K320 oder höher. Laut Mirror Metals entspricht ein #3‑Finish einem Schliff mit 100–120 Körnung und liefert Ra‑Werte von 0,30–0,50 µm. Ein #4‑Finish verwendet 120–180 Körnung und erreicht Ra‑Werte von 0,25–0,50 µm, während ein #4‑Satin‑Finish mit 240–320 Körnung einen Ra von < 0,25 µm ermöglicht. Für Hairline‑Oberflächen (auch #6 genannt) werden weiche Schleifvliese verwendet, die Ra‑Werte von < 0,20 µm erzeugen. Die Schleifrichtung bestimmt das Erscheinungsbild; bei dekorativen Anwendungen sollte eine einheitliche Richtung eingehalten werden. Besonders bei gebogenen oder gekanteten Blechen wird empfohlen, das Schleifen vor dem Umformen durchzuführen und bei Bedarf nachträglich an den Sichtflächen nachzusetzen.

Bürsten – Verfeinern der Struktur

Beim Bürsten wird eine bereits geschliffene Oberfläche mit Bürstenwalzen oder Scotch‑Brite‑Schleifvliesen überarbeitet. Die Bürste hat eine zylindrische Form und enthält abrasive Körner. Da der Druck geringer ist als beim Schleifen, entstehen flache, längere Kratzspuren; die Oberfläche wirkt homogener und weniger reflektiv. 247TailorSteel betont, dass beim Bürsten immer ein vorgeschliffenes Blech verwendet wird und dass gebürstete und geschliffene Oberflächen optisch ähnlich sind, wenn die Bearbeitungsrichtung identisch ist. Werden Bürsten mit kreisenden Bewegungen eingesetzt, entsteht eine Richtungslosigkeit, die in Dekoranwendungen bewusst genutzt wird. Für ein definierte Bürstfinish wird das Blechteil durch die Bürstmaschine geführt, wobei Körnungen K320–K600 üblich sind. In der Praxis lassen sich #4‑Brushed‑Finish (mittlere Satinierung) mit Ra ≈ 0,4–1,0 µm und #6‑Hairline‑Finish mit Ra ≈ 0,2–0,6 µm erzielen. Die Intensität der Bürstung wird über Körnung und Druck gesteuert. Ein feiner Bürststrich kaschiert Kratzer und Fingerabdrücke und reduziert Reflexionen, eignet sich aber weniger für Umgebungen mit hoher Verschmutzung, da Partikel leichter in den Riefen haften bleiben.

Satinieren und Hochglanzpolitur

Zwischen Schleifen und Spiegelpolitur existiert das Satinieren (1K/2K‑Finish). Durch Verwendung von feinen Schleifbändern (K360 bis K600) werden Ra‑Werte von ≤ 0,5 µm erreicht und die Oberfläche erhält einen seidenmatten Glanz. Für Anwendungen mit hohen Korrosionsanforderungen – zum Beispiel Küstenregionen – kann der Hersteller zusätzliche Anforderungen an die Oberflächenbeschaffenheit definieren. Eine Hochglanzpolitur oder No. 7‑/No. 8‑Finish (1P/2P) wird durch nachfolgende Polier- und Buffprozesse hergestellt. Dabei werden die Schleifspuren durch feine Polierpasten und weiche Baumwollscheiben wegpoliert, bis eine spiegelnde Oberfläche entsteht; Ra‑Werte liegen < 0,10 µm. Diese Verfahren sind materialintensiv und werden nur für Dekor- oder Spezialanwendungen gewählt.

Bedeutung der Schleifrichtung und Kornorientierung

Die Richtung der Schleif- und Bürststriche beeinflusst Optik und Korrosionsverhalten. Eine vertikale Schliffrichtung ermöglicht ein besseres Ablaufen von Flüssigkeiten; Staub und Salze können weniger haften und das Korrosionsrisiko sinkt. Dennoch wird aus optischen Gründen häufig eine horizontale Struktur bevorzugt. Bei komplexen Bauteilen sollten Falze, Kanten und Schweißnähte so gestaltet werden, dass die Schliffrichtung nicht unterbrochen wird. Beim Bürsten von Paneelen und Türen in der Lebensmittelindustrie ist es üblich, das Schliffbild im Sichtbereich zu orientieren, während abgedeckte Bereiche weniger anspruchsvoll sind. Werden Bauteile später gebogen oder geschweißt, kann das Bürstbild im Biege- oder Schweißbereich brechen; daher sollten Sichtflächen nach dem Umformen erneut überarbeitet werden.

Legierungswahl und ihre Einflüsse

Die Oberflächenbearbeitung und die zu erzielenden Rauheitswerte hängen von der gewählten Edelstahllegierung ab. Austenitische Edelstähle wie 1.4301 (AISI 304) und 1.4307 (AISI 304L) sind universell einsetzbar und lassen sich gut schleifen und bürsten. Die Korrosionsbeständigkeit in Innenräumen und leicht korrosiven Umgebungen ist hoch. Für Umgebungen mit Chloridbelastung (maritime oder chemische Anlagen) wird 1.4404 (AISI 316L) empfohlen; diese Legierung enthält zusätzlich 2–2,5 % Molybdän, was die Pittingbeständigkeit erhöht. Der LangHe‑Leitfaden weist darauf hin, dass 316 bei Chloridexposition widerstandsfähiger ist und ein gebürstetes 304‑Blech in salzhaltigen Umgebungen schneller korrodieren kann. Ferritische Legierungen wie 1.4016 (AISI 430) bieten eine kostengünstige Alternative und sind magnetisch, allerdings ist ihre Korrosionsbeständigkeit geringer. Bei spiegelpolierten Oberflächen ist zu beachten, dass titanstabilisierte Legierungen (z. B. 1.4541) schwer spiegelpolierbar sind, da hartnäckige Titancarbide flächige Defekte hinterlassen; die BSSA empfiehlt in diesen Fällen 1.4307 oder 1.4404.

Schleif- und Bürstbarkeit hängen auch von der Festigkeit und der Schichtdicke ab. Hochfeste martensitische und ausferritische Edelstähle sind härter und bieten mehr Widerstand gegen Abrieb, was zu erhöhtem Verschleiß von Schleifbändern führen kann. Austenitische Stähle zeigen durch ihre hohe Duktilität geringere Anpresskräfte beim Schleifen und ermöglichen gleichmäßigere Linien. Die Auswahl der Legierung sollte sich nach dem Endprodukt richten: im Apparatebau werden 304/316 verwendet; im dekorativen Innenausbau häufig 430 oder 304; im Hygienebereich 316 oder höherlegierte Varianten.

Prozesskette vom Rohblech zur gebürsteten oder geschliffenen Oberfläche

Die Herstellung einer gebürsteten oder geschliffenen Edelstahlplatte durchläuft mehrere Arbeitsschritte. Jeder Schritt beeinflusst die Qualität und die Eigenschaften des Endprodukts. Im Folgenden wird beschrieben, wie ein Metallbearbeitungsunternehmen diese Schritte in der Praxis ausführt.

Rohmaterialauswahl und Vormaterialkontrolle

Zu Beginn werden Bleche oder Profile in der gewünschten Legierung und Dicke eingekauft. Es erfolgt eine Wareneingangskontrolle, bei der Materialzeugnisse, Legierungsspezifikationen und Oberflächenzustand überprüft werden. Die Vormaterialien weisen in der Regel eine Mill‑Finish‑Oberfläche (1D, 2B) auf. Grobe Kratzer oder Beschädigungen werden aussortiert, da diese beim Schleifen sonst zu Vertiefungen führen. Je nach Endanforderung (z. B. hygienische Anwendungen) wird darauf geachtet, dass das Blech aus einer Charge stammt, die homogene Oberflächenbeschaffenheit gewährleistet.

Grobschliff und Planschleifen

Im ersten Schritt des Schleifprozesses wird das Vormaterial mechanisch plangeschliffen. Ziel ist es, Zunder, Walzhaut oder grobe Fehler zu entfernen und eine definierte Basisrauheit zu erzeugen. Das Schleifband wird quer zur Walzrichtung geführt, damit die nachfolgenden Schleifgänge die Körnung gleichmäßig überdecken können. Grobe Körnungen (K36–K80) werden eingesetzt; der Anpressdruck ist höher, die Vorschubgeschwindigkeit geringer. Durch kontrollierte Vorschubgeschwindigkeit und Kühlung mittels Emulsion wird Überhitzung und Materialverzug vermieden. In dieser Phase ist es wichtiger, gleichmäßige Abtragsraten zu erzielen als die finale Rauheit.

Feinschliff und Richten der Struktur

Nach dem Grobschliff folgt der Feinschliff mit mittleren Körnungen (K120–K180). Hierbei wird die Schleifrichtung bereits an der später gewünschten Linienstruktur orientiert. Durch geringeren Druck und höhere Vorschubgeschwindigkeiten werden die tieferen Riefen des Grobschliffs reduziert. Für satinierte Oberflächen erfolgt ein zusätzlicher Schleifgang mit feinen Bändern (K240–K400). Mirror Metals gibt Ra‑Bereiche von 0,25–0,50 µm für #4‑Finish an; diese Werte lassen sich mit K240‑K320‑Bändern erreichen. Das resultierende Muster ist unidirektional; daher sollten Bauteile bei Folgeprozessen (Biegen, Stanzen) so gefertigt werden, dass diese Struktur erhalten bleibt.

Bürsten und Finishen

Im Anschluss an den Feinschliff wird die Oberfläche mit Bürstwerkzeugen bearbeitet, um das Schliffbild zu verfeinern und die Oberfläche homogener wirken zu lassen. Durch Einsatz von Schleifvliesen oder Nylonbürsten mit Korn 320–600 wird eine seidenmatte Textur erzeugt. LangHe weist darauf hin, dass beim Bürsten längere, flache Kratzer entstehen und der geringere Anpressdruck für ein feineres Bild sorgt. Für Hairline‑Oberflächen werden weiche Bürsten verwendet, die lange, parallele Linien erzeugen. Wichtig ist, dass das Bürsten immer nach dem Schleifen erfolgt; andernfalls würden tiefe Schleifriefen sichtbar bleiben. Um Riefen gleichmäßig zu verteilen, werden die Bauteile mit konstantem Vorschub durch automatische Bürstmaschinen geführt.

Reinigen, Entfetten und Beizen

Mechanische Prozesse hinterlassen Abrieb, Schleifstaub und eventuell eingebettete Eisenpartikel, vor allem wenn Werkzeuge zuvor an unlegierten Stählen verwendet wurden. Die Oberfläche wird daher zunächst gereinigt und entfettet – häufig mit alkalischen Reinigern oder Lösemitteln. Anschließend erfolgt das Beizen, um Oxide und Zunderreste zu entfernen. Typische Beizlösungen bestehen aus einer Mischung aus Salpeter‑ und Fluorwasserstoffsäure. Das Beizen entfernt die durch das Schleifen gestörte Deckschicht und schafft die Voraussetzung für die Passivierung.

Passivieren – Wiederherstellen der Chromoxidschicht

Nach dem Beizen wird Edelstahl in eine Passivierungslösung getaucht. Passivierung ist ein chemischer Prozess, bei dem durch Behandlung mit oxidierenden Säuren (z. B. Salpeter‑ oder Zitronensäure) eine neue Chromoxid‑Schicht gebildet wird. Das LangHe‑Dokument betont, dass das Brushing die werksseitige Oxidschicht zerstört und dass passivieren zur Wiederherstellung notwendig ist. Passivschichten sind nur wenige Nanometer dick und bieten einen dauerhaften Korrosionsschutz. Für kritische Anwendungen (Lebensmittel, Medizintechnik, Vakuumtechnik) sollte die Passivierung spezifiziert und mit Tests wie dem Kupfersulfat‑Test oder der Wasserabperlprobe verifiziert werden. Verunreinigte Oberflächen – beispielsweise durch chloridhaltige Schmierstoffe – beeinträchtigen die Passivierung; daher ist vor der Passivierung eine gründliche Reinigung mit geeigneten Entfettungsmitteln wichtig.

Trocknung und Schutzfolien

Nach der Passivierung werden die Bauteile mit deionisiertem Wasser abgespült und getrocknet. Um Kratzer während Transport und Lagerung zu vermeiden, wird häufig eine Schutzfolie oder ein temporärer Korrosionsschutzfilm aufgebracht. Diese Folien können transparent sein, dürfen jedoch keine Weichmacher enthalten, die beim späteren Pulvern zu Fehlstellen führen. In sensiblen Bereichen wird die Folie erst unmittelbar vor der Montage entfernt.

Optionale Beschichtungen und Finishs

Für bestimmte Anwendungen reicht eine mechanisch bearbeitete und passivierte Oberfläche nicht aus. Zusätzliche Beschichtungen verbessern mechanische Eigenschaften, chemische Beständigkeit oder die optische Wirkung. Die wichtigsten Beschichtungstechniken sind:

- Pulverbeschichtung: Pulverlacke bestehen aus Harzen und Pigmenten, die elektrostatisch auf die leitfähige Oberfläche aufgebracht und im Ofen eingebrannt werden. Laut Unionfab liegen Standardfilmdicken zwischen 50 und 125 µm, architektonische Beschichtungen zwischen 60 und 80 µm und industrielle Schutzsysteme können bis 100–250 µm erreichen. Zu dünne Beschichtungen (< 50 µm) bieten zu wenig Schutz, zu dicke Schichten neigen zu Orangenhaut oder Rissbildung. Vor dem Beschichten ist eine oberflächenraue Struktur (z. B. Ra ≥ 0,6 µm) hilfreich, damit das Pulver mechanisch haftet. Nach dem Einbrennen sind Haftungstests wie Gitterschnitt oder Kreuzschnitt üblich.

- Nasslackierung: Flüssiglacke werden in Schichtdicken von 25–60 µm aufgetragen. High‑Performance‑Fluoropolymerbeschichtungen nach AAMA 2605 erfordern mindestens 50 µm Trockenfilmdicke für korrosive Küstenumgebungen. Vor dem Lackieren muss die Oberfläche angeraut und gereinigt werden; bei hoch dekorativen Anwendungen werden zusätzliche Füller und Primer eingesetzt.

- Elektropolieren: Der BSSA weist darauf hin, dass beim Elektropolieren 20–40 µm Material abgetragen werden und ein glatter, spiegelnder Zustand entsteht. Elektropolierte Oberflächen sind voll passiviert und benötigen keine anschließende Passivierung; sie weisen eine hervorragende Korrosionsbeständigkeit und Hygieneeigenschaften auf. Der Prozess nutzt Säuren (Phosphor‑ und Schwefelsäure) und Anodenspannungen von 12–18 V, dauert 10–20 Minuten und entfernt mikroskopische Spitzen auf der Oberfläche, wobei die Talsohlen weniger angegriffen werden. Elektropolieren eignet sich für komplexe Geometrien, bei denen mechanisches Polieren unzugänglich ist.

- PVD‑Beschichtungen und Dünnschichten: Physical Vapour Deposition (PVD) ermöglicht dekorative Farbtöne (z. B. Bronze, Schwarz) und hohe Kratzfestigkeit. Die Schichtdicken sind gering (2–5 µm) und verändern die Rauheit nur minimal. PVD erfordert jedoch eine sehr glatte Grundlage (Ra ≤ 0,1 µm), weshalb ein vorheriges Polieren notwendig ist.

- Lacke auf Polymerbasis: Für Anwendungen mit geringem chemischen Stress können epoxidharz‑ oder polyesterbasierte Lacke aufgebracht werden. Diese werden in 30–80 µm Schichtdicke lackiert und anschließend passiviert.

Für jede Beschichtung muss die Vorbehandlung passend gewählt werden. Bei Pulverbeschichtung wird häufig Sandstrahlen oder Sweepen mit Korund empfohlen, um eine ausreichende Haftgrundlage zu schaffen; für Nasslackierung sind Haftvermittler erforderlich; Elektropolieren benötigt keine zusätzliche Beschichtung, da die Oberfläche bereits stark korrosionsbeständig ist.

Qualitätskriterien und typische Fehlerbilder

Die Qualität gebürsteter und geschliffener Edelstahloberflächen wird anhand verschiedener Kriterien beurteilt. Eine systematische Qualitätskontrolle ist unerlässlich, um die Funktionalität und die Optik zu gewährleisten.

Maßhaltigkeit und Geometrie

Auch bei Oberflächenbearbeitungen bleibt die Einhaltung von Länge, Breite und Dicke wesentlich. Messlehren und 3D‑Koordinatenmessgeräte überprüfen die Maßhaltigkeit. Für Biegeteile werden Radiusschablonen eingesetzt, um den Innenradius zu kontrollieren und sicherzustellen, dass das Schleifbild nach dem Umformen noch stimmt. Toleranzen sind abhängig von der Blechdicke und dem Bearbeitungsprozess. Eine Maßabweichung kann dazu führen, dass die Schliffrichtung im Zusammenspiel mit anderen Komponenten nicht harmoniert.

Oberflächenrauhigkeit und Textur

Der Ra‑Wert muss den Spezifikationen entsprechen. Abweichungen weisen auf ungleichmäßige Schleifparameter oder abgenutzte Schleifbänder hin. Zudem sollte die Grain Direction (Richtungsverlauf) über die gesamte Charge konstant sein. Inhomogene oder überlappende Linien lassen die Oberfläche unruhig erscheinen und können bei der Endmontage stören. Sichtprüfungen aus unterschiedlichen Blickwinkeln helfen, feine Kratzer oder Polierwolken zu erkennen. Qualitätspläne definieren zulässige Kratzertiefen, Flecken oder farbliche Abweichungen.

Passivierungszustand

Nach Beizen und Passivierung muss geprüft werden, ob die Chromoxidschicht ausreichend aufgebaut ist. Der Kupfersulfat‑Test detektiert freies Eisen; ein negativer Test bestätigt eine intakte Passivierung. Der Wasserabperleffekt liefert qualitative Hinweise: eine passivierte Oberfläche weist einen hohen Kontaktwinkel auf und lässt Wasser abperlen. Bei fehlender Passivschicht zeigen sich Verfärbungen und ein ungleichmäßiger Wasserfilm.

Beschichtungsqualität

Bei pulverbeschichteten Edelstahloberflächen wird die Schichtdicke mit DFT‑Messgeräten (z. B. magnetisch-induktiv) gemessen. Für architektonische Anwendungen sind 60–80 µm üblich; bei industriellen Beschichtungen können 100–250 µm erforderlich sein. Zu dünne Schichten weisen geringe Abriebfestigkeit auf, zu dicke Schichten können Risse bilden. Die Gitterritzprüfung (Kreuzschnitt) bewertet die Haftung; der Lack darf beim Abziehen eines Klebebands nicht abplatzen. Auch Biegeprüfungen (Mandrel Test) zeigen, ob das Pulver bei der Formgebung rissfrei bleibt.

Häufige Fehler und deren Vermeidung

Kontaminierte Schleifmittel: Werden Schleifbänder oder Bürsten zuvor für unlegierte Stähle verwendet, können Eisenpartikel eingebettet werden. Diese verursachen später Rostpunkte. Lösung: separate Schleifmittel für Edelstahl und regelmäßiger Austausch.

Unzureichende Passivierung: Ein zu kurzer oder zu kalter Passivierungsprozess führt zu fehlender Oxidschicht; Chloride greifen die Oberfläche an. Lösung: Passivierungszeit und Temperatur gemäß Herstellerangaben einhalten; Passivierung mittels Salpeter‑ oder Zitronensäure wählen; Test durchführen.

Falsche Schleifrichtung: Bei komplexen Bauteilen kann sich die Schleifrichtung kreuzen; dies führt zu unruhiger Optik. Lösung: Bauteile so konstruieren, dass die Sichtflächen in gleicher Orientierung bearbeitet werden; nach Formgebung nacharbeiten.

Überhitzung beim Schleifen: Zu hoher Druck oder fehlende Kühlung kann Schleifbrand und Mikroverfärbungen verursachen. Lösung: Kühlmittel verwenden, Anpressdruck reduzieren, Bandgeschwindigkeit anpassen.

Ungleichmäßige Kornabnutzung: Abgenutzte Schleifbänder erzeugen Streifen; Band regelmäßig wechseln und Maschinen parametrieren.

Feuchte- oder Salzaufnahme: Gebürstete Strukturen können Salze und Schmutz ansammeln. Vertikale Schliffrichtung begünstigt das Ablaufen; regelmäßige Reinigung vermindert Ansammlungen.

Checklisten für Einkauf und Konstruktion

Beim Bestellen oder Konstruieren von Edelstahlblechen mit gebürstetem oder geschliffenem Finish sollten verschiedene Angaben gemacht werden, um die Qualität zu sichern. Folgende Checklisten helfen:

Einkauf/Anfrage

- Legierung und Güte: Angabe der Werkstoffnummer (z. B. 1.4301, 1.4404) und der gewünschten Produktnorm (EN 10088‑2).

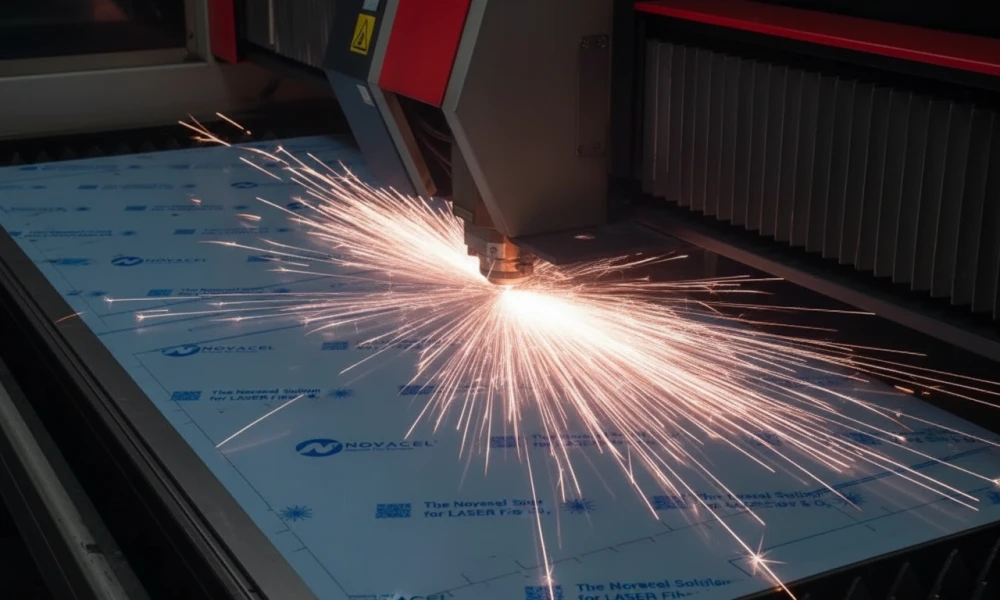

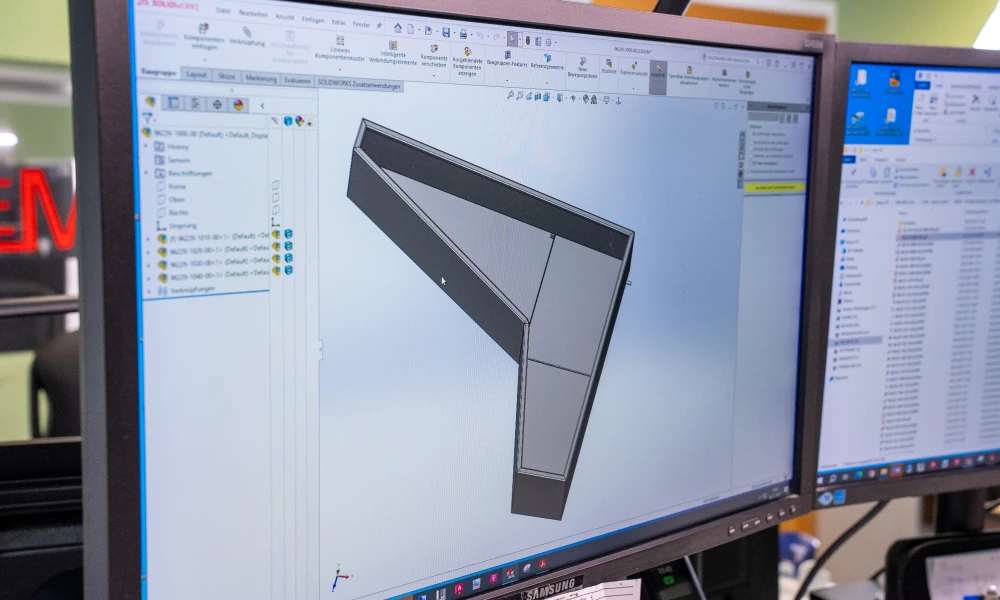

- Abmessungen: Länge, Breite, Dicke; Toleranzen für Dicke und Planheit; Hinweis, wenn Zuschnitte lasergeschnitten oder gestanzt geliefert werden sollen.

- Oberflächenbezeichnung: Nennen Sie den gewünschten Finish‑Code (z. B. 2J, #4), die Korngröße (z. B. K240), den erforderlichen Ra‑Bereich (z. B. 0,4–0,8 µm) und die Schleifrichtung (längs, quer oder hairline).

- Vorbehandlung: Erfordernisse wie Beizen, Passivieren und Entfetten; bei empfindlichen Anwendungen Passivierung nach ASTM A380 oder A967.

- Beschichtung: Falls eine Beschichtung gewünscht ist, Angabe des Systems (Pulvertyp, Nasslack, PVD), der Schichtdicke (z. B. 60–80 µm), der Farbe und der Prüfmethoden.

- Qualitätsnachweise: Wunsch nach Prüfprotokollen (Rauheitswerte, Schichtdicke, Haftung), Materialzeugnisse (z. B. 3.1‑Zeugnis) und Zertifizierungen (z. B. EN 10204).

- Verpackung & Transport: Angaben zu Schutzfolien, Interleavingspapier und Verpackungseinheiten, um Beschädigungen zu vermeiden.

Konstruktion / Design

- Schliffrichtung berücksichtigen: Bauteilkonturen so anlegen, dass die Schleifrichtung auf Sichtflächen durchgängig ist; Bauteile bei Biegeoperationen so orientieren, dass die Schleiflinien nicht aufgeweitet werden.

- Radien & Kanten: Biegeradien und Kanten so auslegen, dass nach dem Schleifen keine unnötigen Verzerrungen auftreten; bei scharfen Kanten vor dem Schleifen entgraten.

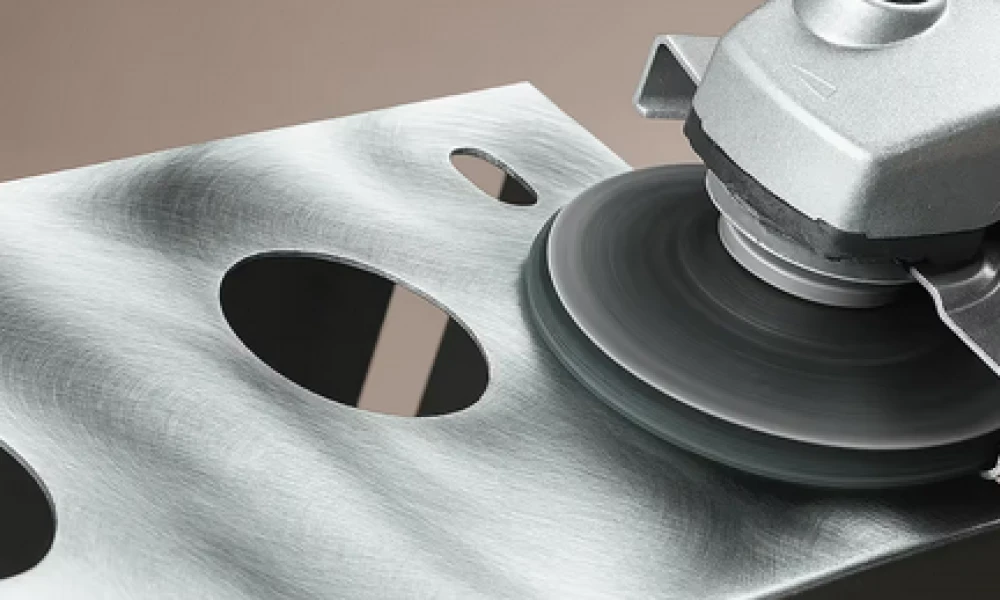

- Lochabstände & Ausschnitte: Bei Bohrungen und Ausschnitten den Randabstand (≥ 2 × Blechdicke) einhalten, damit die Schleifmaschine Randbereiche sauber abfahren kann.

- Vermeidung von Kreuzungen: Konstruktion so gestalten, dass sich gebürstete Flächen an Stoßstellen treffen; bei unterschiedlichen Teilen soll die Strukturrichtung identisch sein.

- Freistellen von Beschichtungsbereichen: Werden Pulverbeschichtungen oder Lacke gewünscht, ist auf ausreichend Überdeckungsflächen zu achten; Gewinde und Passflächen sind abzudecken.

- Kennzeichnung von Sichtflächen: Zeichnungen sollten sichtbar kennzeichnen, welche Flächen gebürstet/geschliffen werden und welche innenliegend sind.

- Temperaturbelastung berücksichtigen: Bei nachfolgenden Schweiß- oder Biegeprozessen kann die Oberfläche verfärben; es sollte geprüft werden, ob ein Nachschleifen erforderlich ist.

Beispiele und typische Anwendungen

- Liftausstattungen und Aufzugkabinen: Für edle Innenverkleidungen werden oft #4‑Finish oder Hairline‑Oberflächen aus 1.4301 verwendet. Die Schliffrichtung verläuft senkrecht, sodass Fingerabdrücke weniger sichtbar sind. Ra‑Werte liegen zwischen 0,4 µm und 0,6 µm; Passivierung nach A380 wird verlangt. Eine zusätzliche Pulverbeschichtung wird selten verwendet, da der Edelstahl selbst ausreichend korrosionsbeständig ist.

- Gastronomieküchen und Lebensmitteltechnik: Hier sind Hygiene und leichte Reinigung entscheidend. Es werden fein geschliffene Oberflächen (Ra ≤ 0,8 µm) oder satiniert-polierte Oberflächen (Ra ≤ 0,4 µm) gewählt. Die Schliffrichtung verläuft meist parallel zur Arbeitsrichtung. Nach dem Schleifen wird gründlich passiviert; in hochkorrosiven Bereichen wird 1.4404 oder 1.4571 eingesetzt. Beschichtungen sind unüblich, da blanke Oberflächen bevorzugt werden; alternativ kann Elektropolieren zum Einsatz kommen.

- Maschinengehäuse und Laborgeräte: Kombination aus geschliffenen und pulverbeschichteten Flächen. Sichtflächen werden mit #4‑Finish versehen, mit Ra 0,5 µm, um Kratzer zu kaschieren. Anschließend erfolgt eine Pulverbeschichtung (60 µm), die farbliche Gestaltung und zusätzlichen Schutz bietet. Passivierung ist vor dem Beschichten erforderlich. Innenflächen bleiben blank.

- Außenfassaden und Architektur: Gebäudehüllen, Handläufe und Fassadenelemente werden oft aus gebürstetem Edelstahl gefertigt, um Blendung zu vermeiden. Bei Küstenlagen wird 1.4404 eingesetzt. Eine optionale PVD‑Beschichtung in Bronze oder Schwarz verbessert die Optik und verleiht UV‑Beständigkeit. Passivierung und sorgfältige Reinigung sind obligatorisch; Ra‑Werte liegen im Bereich 0,2–0,5 µm.

- Medizintechnik und Halbleiterproduktion: Komponenten für Reinräume und Medizingeräte erfordern extrem glatte Oberflächen. Schleifen erfolgt in mehreren Stufen bis zu Ra ≤ 0,2 µm; danach wird elektropoliert, um eine spiegelnde, porenfreie Oberfläche zu erhalten. Die Passivierung ist integraler Bestandteil des Elektropolierprozesses. Beschichtungen werden nicht aufgebracht, da zusätzliche Schichten Reinigbarkeit beeinträchtigen könnten.

FAQ – Häufig gestellte Fragen

Was ist der Unterschied zwischen „geschliffen“ und „gebürstet“?

Beim Schleifen wird mit Schleifbändern Material abgetragen; es entstehen relativ tiefe, unidirektionale Riefen. Bürsten ist eine Nachbearbeitung, bei der eine Bürste mit feinem Abrasiv über die geschliffene Oberfläche läuft. Das Bürsten erzeugt flachere, weichere Linien und homogenisiert die Textur.

Warum ist Passivieren nach dem Bürsten oder Schleifen notwendig?

Das mechanische Entfernen der werkseitigen Oxidschicht hinterlässt eine verletzliche Oberfläche, die anfällig für Korrosion ist. Die Passivierung mit Nitrat- oder Citratlösungen bildet eine neue Chromoxid‑Schicht, die nur wenige Nanometer dick ist, aber den Edelstahl dauerhaft schützt. Ohne Passivierung können gebürstete Oberflächen vor allem in chloridhaltigen Umgebungen rosten.

Wie wird die Oberflächenrauheit gemessen?

Die Rauheit wird mit Profilometern gemessen, die ein Diamantspitzen‐Taster über die Oberfläche führen. Dabei werden Linien über eine definierte Messlänge aufgenommen und der mittlere Wert als Ra angegeben. Die Messrichtung (entlang oder quer zur Schliffrichtung) beeinflusst das Ergebnis; sie muss bei der Dokumentation angegeben werden. Für Qualitätsnachweise wird häufig auch der Rz‑Wert (gemittelte Rautiefe) bestimmt.

Welche Legierung eignet sich für gebürstete Oberflächen im maritimen Bereich?

Für Bereiche mit chloridhaltiger Luft wird 1.4404 (AISI 316L) empfohlen. Diese Legierung enthält Molybdän und ist deutlich widerstandsfähiger gegen Lochkorrosion als 1.4301. Einige Hersteller empfehlen auch 1.4547 oder 1.4529 für extreme Bedingungen.

Kann man gebürsteten Edelstahl pulverbeschichten?

Ja, sofern die Oberfläche ausreichend gereinigt, grob aufgeraut und passiviert ist. Eine Pulverbeschichtung mit 60–80 µm bietet zusätzlichen Schutz und Farbe. Die mechanische Textur verbessert die Haftung; allerdings sollten bei dekorativen Anwendungen die Bürstlinien nach dem Pulvern nicht mehr sichtbar sein.

Was sind typische Fehler bei der Bearbeitung gebürsteter Edelstahlplatten?

Häufig treten eingebettete Eisenpartikel auf, wenn Schleifmittel zuvor an unlegierten Stählen verwendet wurden; diese Partikel verursachen Rost. Ein weiterer Fehler ist übermäßiger Anpressdruck beim Schleifen, was zu Überhitzung und Verfärbungen führt. Darüber hinaus können sich Schlifflinien kreuzen, wenn mehrere Bearbeitungsschritte ohne sorgfältige Orientierung ausgeführt werden.

Gibt es Normen für gebürstete Oberflächen?

Ja. In Europa definiert die EN 10088‑2 die mechanischen Oberflächenbeschreibungen 1G/2G (geschliffen), 1J/2J (gebürstet), 1K/2K (satiniert) und 1P/2P (poliert). Darüber hinaus ist es üblich, die ASTM‑Bezeichnungen No. 3 (coarse), No. 4 (satin) und No. 6 (hairline) anzugeben. Dennoch sollten Ra‑Werte und Kornangaben präzisiert werden, da die Codes allein nicht alle Parameter abdecken.

Wie pflege ich gebürstete Edelstahloberflächen?

Reinigung erfolgt mit pH‑neutralen, chloridfreien Reinigern und weichen Tüchern entlang der Schleifrichtung. Scheuermittel oder Stahlwolle sind zu vermeiden, da sie die Oberfläche verkratzen und Eisen einbringen können. Regelmäßiges Abspülen verhindert Salzablagerungen; nach der Reinigung sollte die Oberfläche trockengewischt werden.

Welche Beschichtungen sind alternativ zur Pulverbeschichtung verfügbar?

Neben Pulverbeschichtungen bieten sich Nasslackierungen, PVD‑Beschichtungen, Elektropolieren oder Chemisch Nickeln an. Jede Methode hat spezifische Vor- und Nachteile hinsichtlich Schichtdicke, Schutzwirkung, Temperaturbeständigkeit und optischem Effekt.

Wie lange hält eine gebürstete Oberfläche im Außenbereich?

Die Lebensdauer hängt vom Material (z. B. 1.4301 vs 1.4404), der Oberflächenrauheit, der Passivierung und der Pflege ab. In salzfreien Umgebungen kann ein gebürsteter 304‑Edelstahl viele Jahre überdauern; in Küstenregionen sollte 316 gewählt und regelmäßig gespült werden. Eine zusätzliche Beschichtung (Pulver oder PVD) kann die Lebensdauer verlängern.

Gebürstete und geschliffene Edelstahloberflächen vereinen ästhetische Qualitäten mit funktionalen Anforderungen. Durch definierte Schleif‑ und Bürstprozesse werden Ra‑Werte und Texturen erzeugt, die optisch ansprechend und funktionsgerecht sind. Die Wahl der Legierung, des Kornsystems und der Schleifrichtung bestimmt das Endergebnis. Eine konsequente Reinigung und Passivierung nach dem Bearbeiten stellt sicher, dass die schützende Chromoxidschicht wiederhergestellt wird. Für zusätzliche Beanspruchung können Pulverbeschichtungen, Nasslackierungen oder PVD‑Schichten aufgebracht werden, solange Vorbehandlung und Schichtdicken korrekt gewählt werden. Durch präzise Spezifikationen in der Bestellung – einschließlich Legierung, Finish‑Code, Ra‑Bereich, Schliffrichtung und Beschichtungsdetails – und durch systematische Qualitätsprüfungen lassen sich hochwertige Produkte realisieren. Wer gebürsteten oder geschliffenen Edelstahl auswählt, sollte den gesamten Prozess von der Rohblechkontrolle über das Schleifen bis zur Beschichtung kennen, um langlebige und sichere Anwendungen zu gewährleisten.