Edelstahlrahmen nach Maß – Rohrbiegen und Schutz

Dieser umfassende Leitfaden erklärt, wie Sie Edelstahlrahmen nach Maß sachgerecht planen. Er beschreibt die Wahl der passenden Edelstahllegierung, erläutert Rohrbiegen aus Edelstahl, gibt Konstruktionsregeln für Biegeradien und zeigt, wie Sie Springback ausgleichen. Sie erfahren, wie Teilmontage und modulare Baugruppen die Montage vereinfachen, welche Oberflächenbehandlungen und Beschichtungen sinnvoll sind und welche Qualitätskriterien beim Bau maßgeschneiderter Rahmen gelten. Checklisten und FAQs helfen bei der Anfrage und Auslegung.

Warum Edelstahlrahmen nach Maß?

Bei komplexen Maschinengehäusen, Anlagenverkleidungen oder architektonischen Anwendungen reichen Standardrahmen oft nicht aus. Maßgeschneiderte Edelstahlrahmen werden für präzise Abmessungen, individuelle Geometrien und anspruchsvolle Lastfälle ausgelegt. Edelstahl bietet eine hohe Korrosionsbeständigkeit, gute mechanische Eigenschaften und ist in verschiedenen Legierungen verfügbar. Damit der Rahmen später zuverlässig funktioniert, müssen Konstrukteure zahlreiche Faktoren berücksichtigen: die richtige Werkstoffauswahl, das Rohrbiegen mit geeigneten Radien, geeignete Schweißverfahren, die Bearbeitung der Oberflächen sowie eine durchdachte Teilmontage. Der folgende Leitfaden hilft Ihnen, diese Aspekte strukturiert anzugehen.

Werkstoffwahl und Materialeigenschaften

Edelstahlqualitäten und ihre Eigenschaften

Die Wahl der geeigneten Legierung ist zentral für die Lebensdauer eines Rahmens. Austenitische Edelstähle wie 1.4301 (304) und 1.4401/1.4404 (316/316L) sind in der Rahmenfertigung weit verbreitet. 304 besitzt eine Zugfestigkeit von etwa 540–750 MPa und eine Streckgrenze von rund 230 MPa. Es ist korrosionsbeständig in vielen Umgebungen und lässt sich gut schweißen. 316 enthält zusätzlich Molybdän; dadurch erhöht sich die Beständigkeit gegenüber Chloriden und Säuren. Seine Zugfestigkeit liegt typischerweise bei 500–700 MPa, die Streckgrenze bei 200–240 MPa. 316 wird für Rahmen in mariner oder chemischer Umgebung verwendet.

Für kostensensible Innenanwendungen kann ferritischer Edelstahl 1.4016 (430) geeignet sein. Dieser ist magnetisch, weist eine Zugfestigkeit von etwa 430–600 MPa und eine Streckgrenze von ca. 205–370 MPa auf und ist weniger korrosionsbeständig als austenitische Stähle. In stark korrosiven Umgebungen können duplexe Edelstähle erforderlich sein; diese bieten eine sehr hohe Festigkeit und Korrosionsbeständigkeit, sind jedoch schwerer formbar und erfordern besondere Fertigungskenntnisse.

Bei der Auswahl sollten Sie die Umgebung (Innenbereich, Feuchte, Chemikalien), die mechanische Beanspruchung, das Budget und die Verfügbarkeit berücksichtigen. 304 eignet sich für die meisten Anwendungen in Innenräumen, 316 für Außenbereiche oder chemisch aggressive Medien und 430 für preisgünstige, weniger korrosionsgefährdete Rahmen.

Profiltypen und Geometrien

Edelstahlrahmen werden überwiegend aus Rundrohren, Quadratrohren oder Rechteckrohren gefertigt. Rundrohre haben geringe Kerbspannungen und eignen sich für dynamisch belastete Strukturen. Quadratische oder rechteckige Profile bieten ein hohes Flächenträgheitsmoment und sind für flächige Verkleidungen oder Gestelle mit planer Auflagefläche sinnvoll. Achten Sie auf die Wanddicke: dünnwandige Rohre (< 2 mm) sind leicht und gut formbar, verformen sich jedoch beim Biegen schneller. Mittelwandige Rohre (2–4 mm) bieten eine gute Balance aus Gewicht und Stabilität. Dicke Rohre (> 4 mm) werden seltener eingesetzt, sind aber bei hohen Lasten oder für Verschraubungen vorteilhaft. In der Konstruktion ist es wichtig, stets gleiche Querschnitte zu verwenden, um Werkzeug- und Lagerkosten zu reduzieren.

Rohrbiegen aus Edelstahl

Biegeverfahren und ihre Einsatzgebiete

Für das Rohrbiegen stehen unterschiedliche Verfahren zur Verfügung, die je nach Geometrie und Stückzahl gewählt werden:

- Rotationszugbiegen (Dornbiegen): Ein formgebendes Werkzeug zieht das Rohr über einen Biegestempel. Dieses Verfahren ermöglicht enge Radien mit hoher Präzision und wird für komplexe Rahmen mit mehreren Biegungen genutzt. Ein Dorn im Rohrinneren verhindert das Kollabieren dünnwandiger Rohre.

- Rollenbiegen: Drei oder mehr Rollen formen das Rohr schrittweise zu einem großen Radius. Dieses Verfahren eignet sich für weite Bögen (ab etwa 7× Rohrdurchmesser) und für große Bauteile wie Torrahmen oder Bögen in Architekturprojekten.

- Pressbiegen und Schwenkbiegen: Ein Stempel drückt das Rohr in eine Matrize. Die Methode ist für einfache U‑ oder V‑Formen geeignet, erfordert jedoch höhere Kräfte und erzeugt größere Ovalisierungen. Der Einsatz bei Edelstahlrahmen ist eher selten.

Die Wahl des Verfahrens hängt von Radius, Profil, Material, Stückzahl und geforderter Genauigkeit ab. Bei engen Radien und anspruchsvollen Toleranzen ist das Rotationszugbiegen meist unverzichtbar.

Richtlinien für Biegeradien

Die Mindestbiegeradien sind entscheidend für die Qualität der Biegung. Eine allgemeine Faustformel für runde Edelstahlrohre lautet: Radius ≥ 2–3 × Außendurchmesser. Kleinere Radien von ≈ 1 × Außendurchmesser sind mit speziellen Werkzeugen möglich, erhöhen aber das Risiko von Ovalisierung, Faltenbildung und Werkzeugverschleiß. Bei größeren Radien können Rollbiegemaschinen zum Einsatz kommen; hier gilt als Richtwert ≥ 7 × Außendurchmesser.

Für quadratische oder rechteckige Profile gelten ähnliche Regeln: Der Radius sollte mindestens das 3‑fache der kürzeren Seitenlänge betragen, um ein Abflachen der Ecken zu vermeiden. Beim Biegen von Profilen mit unterschiedlichen Wandstärken ist Vorsicht geboten; eine gleichmäßige Wanddicke erleichtert das Biegen und reduziert Materialversagen.

Einige praktische Hinweise zur Radienwahl:

- Einheitliche Radien verwenden: Wenn Ihr Rahmen mehrere Bögen hat, ist es wirtschaftlich, überall denselben Radius zu nutzen. Jedes zusätzliche Radiuswerkzeug verursacht Kosten und Wechselzeiten.

- Große Toleranzen zulassen: Anstelle eines festen Radiuswertes können Sie ± 10 mm zulassen, etwa „50 mm ± 10 mm“. Das verschafft dem Fertiger Spielraum bei der Werkzeugwahl.

- Hersteller frühzeitig einbinden: Besprechen Sie Radien und Machbarkeit vor Abschluss der Konstruktion mit dem Biegebetrieb. Oft lassen sich mit geringfügigen Anpassungen Kosten sparen.

Materialverhalten, Federung (Springback) und Arbeitshärtung

Edelstahl besitzt eine hohe Duktilität und verhält sich beim Biegen elastisch-plastisch. Austenitische Stähle können vor dem Bruch mehr als 45 % Dehnung erreichen, während Baustahl etwa 25 % erreicht. Diese hohe Dehnung erlaubt engere Biegeradien, führt jedoch zu ausgeprägtem Springback (Rückfederung): Nach dem Biegen entspannt sich das Material und der Winkel öffnet sich um einige Grad. Bei 90°‑Biegungen aus Edelstahl können Rückfedern von 2 bis 10° auftreten, abhängig von der Materialfestigkeit und dem Radius. Um die Sollgeometrie zu erreichen, muss überbogen werden. CNC-Maschinen berücksichtigen diese Werte automatisch; bei manuellen Biegen sollte der Bediener Erfahrungswerte nutzen.

Edelstahl härtet beim Umformen (Work‑Hardening). Dadurch steigen Streckgrenze und Zugfestigkeit an; das Material benötigt rund 50 % mehr Biegekraft als ein vergleichbarer kohlenstoffarmer Stahl. Eine Erhöhung der Biegegeschwindigkeit verstärkt die Arbeitshärtung. Ferritische Stähle hingegen neigen bei niedrigen Temperaturen zu Sprödbruch. Rohre aus ferritischem Edelstahl sollten im Winter nicht im Freien gebogen werden; erwärmen Sie sie vor der Verarbeitung. Duplexstähle kombinieren hohe Festigkeit mit Korrosionsbeständigkeit, erfordern jedoch ebenfalls höhere Biegekräfte.

Konstruktionsfehler vermeiden

Fehler beim Rohrbiegen beeinträchtigen Qualität und Kosten. Die folgenden Punkte sollten Sie beachten:

- Minimale Radien einhalten: Verzichten Sie auf extrem kleine Radien, sofern diese nicht zwingend erforderlich sind. Kleine Radien führen zu Ovalisierung oder Faltenbildung und erhöhen Werkzeugkosten.

- Gerade Einlaufstrecken: Lassen Sie vor und nach einer Biegung mindestens 1–2 × Rohrdurchmesser als gerade Länge. Diese Tangenten sind notwendig, damit die Maschine das Rohr greifen kann und keine Verformungen entstehen.

- Gleichmäßige Wandstärke: Wechselnde Wandstärken im Biegebereich verursachen Instabilität und Materialversagen. Verwenden Sie Profile mit konstanter Stärke.

- Bohrungen und Einprägungen außerhalb der Biegung: Löcher, Kerben oder Befestigungsgewinde sollten nicht im Biegebereich liegen, da sie Materialschwächungen verursachen. Positionieren Sie diese Bereiche in geraden Abschnitten.

- Keine abrupten Richtungswechsel: Eng benachbarte Biegungen mit unterschiedlichen Radien erhöhen das Risiko von Kollisionen mit der Maschine und erschweren die Positionierung. Halten Sie ausreichende Abstände zwischen den Biegungen.

- Simulation und Prototyping nutzen: Eine FEM‑Berechnung oder ein Prototyp hilft, Versagen durch Knicken, Faltenbildung oder unzulässige Verformung frühzeitig zu erkennen.

Konstruktion und Teilmontage

Konstruktionsprozess: Von der Anforderung zum CAD-Modell

Am Anfang jeder Rahmenkonstruktion steht das Anforderungsprofil. Definieren Sie präzise:

- Abmessungen und Geometrie: Länge, Breite, Höhe sowie die genaue Anordnung der Biegungen.

- Funktion und Lasten: Welche Kräfte, Momente und Gewichtslasten wirken? Sind dynamische Belastungen oder Schwingungen zu berücksichtigen? Legen Sie Sicherheitsfaktoren fest.

- Umgebung: Innenraum, Außenbereich, Temperatur, Feuchtigkeit, chemische Einflüsse. Daraus leitet sich die Legierung ab.

- Integration: Befestigungspunkte für Maschinenkomponenten, Geräte oder Verkleidungen. Werden Kabelkanäle oder andere Module integriert?

- Oberflächen und Ästhetik: Benötigen Sie eine gebürstete, polierte, elektropolierte oder beschichtete Oberfläche?

Auf Basis dieser Anforderungen erstellt der Konstrukteur ein 3D‑Modell. Verwenden Sie parametrische CAD‑Software, um Biegeradien, Wanddicken und Toleranzen exakt festzulegen. Finite‑Elemente‑Analysen helfen, die mechanische Belastbarkeit zu prüfen. Berücksichtigen Sie bei der Modellierung, dass das Material beim Biegen Rückfedert; der reale Radius ist größer als der Werkzeugradius. Verwenden Sie digitale Biege-Simulationen oder Rückfederungsdiagramme der Maschinenhersteller.

Teilmontage und modulare Baugruppen

Die Teilmontage (auch Vorfertigung oder Modulbau) bedeutet, dass einzelne Teile des Rahmens bereits im Werk zu Baugruppen zusammengebaut werden. Diese Strategie bietet mehrere Vorteile:

- Höhere Qualität: Die Montage findet in einer kontrollierten Werkhalle statt. Temperatur, Feuchtigkeit und Sauberkeit können gehalten werden. Das Personal arbeitet mit ergonomischen Werkzeugen und Vorrichtungen, wodurch präzisere Schweißnähte und bessere Passungen entstehen.

- Zeitersparnis auf der Baustelle: Vorgefertigte Baugruppen verkürzen die Montagezeit vor Ort erheblich. Während im Werk geschweißt und montiert wird, können andere Gewerke am Projekt arbeiten. Dies reduziert Stillstandzeiten und verringert witterungsbedingte Verzögerungen.

- Sicherheit: Das Risiko von Unfällen auf der Baustelle sinkt, weil weniger schwere Arbeiten vor Ort durchgeführt werden. Arbeiten mit Schweißern, Schneidern und Hebezeugen finden hauptsächlich in der Werkstatt statt, wo sichere Arbeitsbedingungen bestehen.

- Kosteneffizienz: Durch die parallele Fertigung mehrerer Module lassen sich Material- und Fertigungsprozesse optimieren. Standardisierte Arbeitsabläufe reduzieren Ausschuss und Nacharbeit.

- Geringerer Abfall: Eine zentralisierte Fertigung nutzt Materialien effizienter. Die genaue Zuschnittplanung reduziert Verschnitt; überschüssiges Material lässt sich im Werk besser recyceln.

Bei Edelstahlrahmen können in der Teilmontage verschiedene Schritte kombiniert werden: Laserschneiden der Rohre, Biegen, Fügen der Hauptrahmen, Anbringen von Laschen oder Gewindebolzen, montieren von Verbindungsplatten. Wichtig ist, die Module so zu gestalten, dass sie transportfähig und handhabbar bleiben. Verbinden Sie Teilrahmen mit bolzbaren Flanschen oder Steckverbindungen, damit sie vor Ort schnell zusammengesetzt werden können. Dokumentieren und kennzeichnen Sie jedes Bauteil, um eine fehlerfreie Montage sicherzustellen.

Fertigungsprozesskette

Die Herstellung eines maßgeschneiderten Edelstahlrahmens folgt typischerweise dieser Abfolge:

- Rohmaterialauswahl: Es werden Rohre und Profile in der benötigten Legierung und Wanddicke beschafft; Werkstoffzeugnisse und Chargennummern werden kontrolliert.

- Zuschneiden: Das Rohmaterial wird mittels Laserschneiden, Sägen oder Rohrlasern auf Länge geschnitten; Laserschneiden bietet eine hohe Maßgenauigkeit und saubere Schnittkanten, während Sägen für einfache Zuschnitte und dickwandige Profile geeignet ist.

- Entgraten und Kantenverrunden: Grate und scharfe Kanten werden entfernt. Eine gratfreie Kante reduziert Verletzungsgefahr und erleichtert späteres Schweißen und Beschichten.

- Rohrbiegen: Die Rohre sind entsprechend dem CAD‑Modell zu biegen; Rotationszugbiegen wird für enge Radien genutzt, Rollbiegen für große Bögen, unter Berücksichtigung von Radienempfehlungen, Rückfederung und Arbeitshärtung.

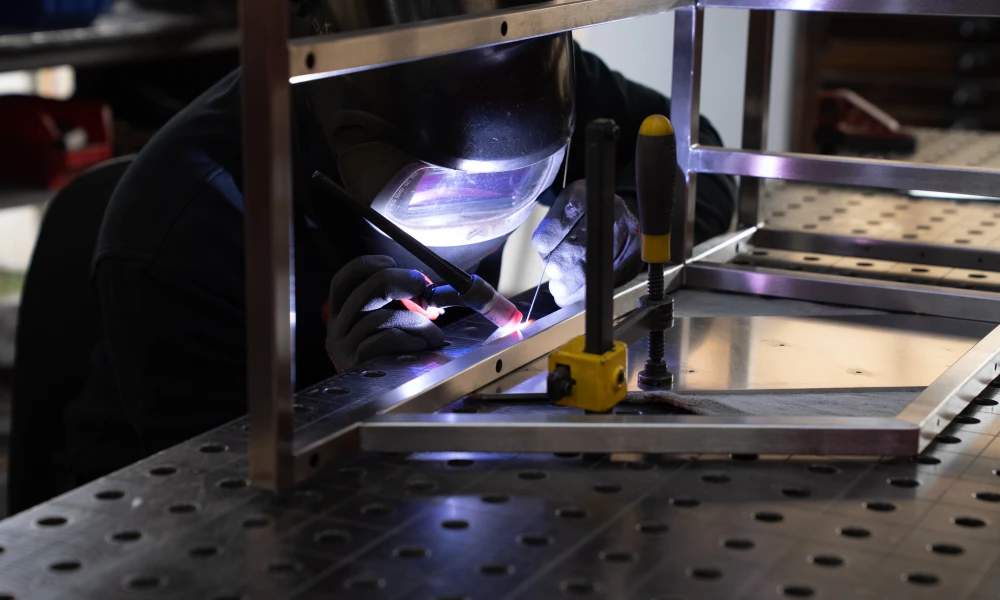

- Schweißen: Rahmenbauteile werden mittels WIG‑, MAG‑ oder Laserstrahlschweißen verbunden; beim Schweißen von Edelstahl sind saubere Oberflächen und die Vermeidung von Verunreinigungen durch Schleifstaub oder Kupferrückstände wichtig. WIG‑Schweißen erzeugt hochwertige, optisch ansprechende Nähte bei dünnwandigen Rohren, während MAG‑Schweißen für dickwandige Profile eingesetzt wird.

- Geradheitskontrolle und Vorrichtungen: Nach dem Verschweißen werden Lage, Winkel und Geradheit kontrolliert; Spannvorrichtungen und Messlehren helfen dabei, die vorgegebenen Toleranzen einzuhalten.

- Schleifen und Polieren: Spritzer und Anlauffarben sind zu entfernen; Edelstahlrahmen werden häufig satiniert (geschliffen) oder gebürstet, um eine homogene Oberfläche zu erzielen.

- Reinigung und Passivierung: Nach dem Biegen und Schweißen werden Oxide durch Beizen entfernt; anschließend entsteht durch Passivierung mit Säuren (z. B. Zitronen- oder Salpetersäure) eine neue Chromoxid-Schutzschicht. Eine sorgfältige Reinigung mit Entfettungsmitteln ist dabei Voraussetzung, weil Fette und Chloride die chemische Passivierung beeinträchtigen. Passivschichten sind nur wenige Nanometer dick und schützen dauerhaft vor Korrosion; bei stark exponierten Anwendungen ist eine regelmäßige Repassivierung sinnvoll.

- Oberflächenbeschichtung oder Finish: Optional folgt eine weitere Behandlung wie Pulverbeschichtung, Nasslackierung, Elektropolieren oder Bürsten, um die Oberfläche vor mechanischen Belastungen zu schützen, farbliche Gestaltung zu ermöglichen oder die Reinigbarkeit zu verbessern.

- Teilmontage und Endprüfung: Die Einzelteile werden zu Modulen zusammengefügt, montiert und geprüft; Abmessungen, Winkel, Funktionalität und Oberflächenqualität müssen den Vorgaben entsprechen. Prüfprotokolle werden dokumentiert, um die Rückverfolgbarkeit und Qualitätssicherung sicherzustellen.

Oberflächenschutz und Beschichtungen

Natürliche Passivität: Beiz- und Passivierungsverfahren

Edelstahl bildet von Natur aus eine extrem dünne Passivschicht (1–3 nm), die das Metall vor Korrosion schützt. Diese Schicht kann durch Schneiden, Biegen oder Schweißen beschädigt werden. Das Beizen entfernt Zunder, Anlauffarben und Verunreinigungen von der Oberfläche, indem es eine Mischung aus Säuren (häufig Flusssäure und Salpetersäure) nutzt. Anschließend wird durch Passivierung mit Salpeter- oder Zitronensäure eine neue Chromoxid-Schicht aufgebaut. Das passivierte Bauteil wird gründlich mit demineralisiertem Wasser gespült. Ohne eine solche Behandlung können sich lokal Eisenreste und Fremdpartikel ansammeln, die Korrosion fördern.

Vor dem Beizen ist eine gründliche Vorreinigung erforderlich. Schneidöle, Fette und chloridhaltige Schmierstoffe, die beim Biegen eingesetzt werden, müssen entfernt werden, weil Fette mit Säuren reagieren und Gasblasen bilden. Degreaser oder alkalische Reinigungsmittel und ein anschließendes Spülen verhindern, dass Fett und Chloride die Passivierung stören. Nach der Passivierung baut sich die Schutzschicht bei ausreichendem Sauerstoff von selbst wieder auf; im Normalbetrieb genügt eine regelmäßige Reinigung mit pH-neutralen Mitteln, um die Passivität zu erhalten. In aggressiven Umgebungen sollte eine regelmäßige Repassivierung erfolgen.

Mechanische Behandlung: Schleifen, Bürsten und Polieren

Abhängig von der gewünschten Optik können Edelstahlrahmen mechanisch bearbeitet werden:

- Schleifen (1G/2G): Grobe Schleifbänder erzeugen eine sichtbare Schleifstruktur mit Rauheitswerten bis ca. Ra 1 µm. Diese Oberflächen eignen sich für technische Anwendungen.

- Bürsten (1J/2J): Ein seidenmatter Glanz mit Ra 0,2–1 µm entsteht. Bürststrukturen sind unempfindlich gegenüber Kratzern und werden oft in Innenräumen eingesetzt.

- Satinieren (1K/2K): Feines Schleifen bis Ra ≤ 0,5 µm erzeugt eine hochwertige, leicht glänzende Oberfläche.

- Polieren: Mechanisches oder elektrolytisches Polieren reduziert die Rauheit auf unter 0,1 µm. Elektropolieren verbessert die Korrosionsbeständigkeit und wird bei hygienisch sensiblen Anwendungen genutzt.

Die Wahl des Oberflächenfinishs wirkt sich auf die Reinigbarkeit, die Haptik und den optischen Eindruck aus. Konstrukteure sollten das Finish frühzeitig definieren, da sich die Bearbeitungsrichtung (Schleifbild) und die Körnung auf das Erscheinungsbild auswirken.

Pulverbeschichtung von Edelstahlrahmen

Pulverbeschichtungen verbessern die Optik, erhöhen die mechanische Beständigkeit und bieten Farbauswahl. Für Edelstahlrahmen werden Epoxy-Polyester- oder Polyesterpulver verwendet. Die typische Schichtdicke liegt zwischen 60 und 80 µm. Architekturbeschichtungen nach QUALICOAT oder AAMA 2605 verlangen einen Mindestfilm von ca. 60 µm, während industrielle Anwendungen eine Beschichtung von 100–150 µm nutzen können. Größere Schichtdicken über 250 µm sind nur in speziellen Fällen sinnvoll, da sie zu Orangenhaut, Rissbildung oder abplatzenden Schichten führen können.

Eine korrekte Pulverbeschichtung umfasst mehrere Schritte:

- Mechanisches Aufrauen: Strahlen mit Aluminiumoxid oder Glasperlen (60–80 µm Körnung) sorgt für eine aufgeraute Oberfläche. Dies verbessert die Haftung des Pulvers.

- Reinigen und Passivieren: Fett, Öl und Chloride werden entfernt und die Passivschicht erneuert. Eine saubere, passive Oberfläche ist entscheidend für die Haftung des Pulvers.

- Applizieren des Pulvers: Das Pulverlack wird elektrostatisch aufgesprüht. Die Schichtdicke hängt von der Luftdruckeinstellung, der Pulvermenge und dem Abstand zum Werkstück ab. Zu hoher Luftdruck führt zu dickeren Schichten, zu niedriger zu dünnen. Achten Sie auf eine gleichmäßige Bewegungsführung, um Nasen oder dünne Stellen zu vermeiden.

- Aushärten: Das beschichtete Bauteil wird im Ofen (ca. 160–200 °C) für 15–30 Minuten getempert. Die Pulverkörner schmelzen und vernetzen sich zu einem harten Film.

- Prüfen: Gemessen werde die Trockenschichtdicke mit geeigneten Messgeräten (z. B. Magnetinduktions- oder Wirbelstrommessgeräten). Die Haftung wird durch Kreuzschnittprüfungen untersucht. Eine gleichmäßige Schicht ohne Luftblasen und Einschlüsse gewährleistet optimale Haltbarkeit.

Pulverbeschichtungen sind bei Edelstahl nicht zwingend zur Korrosionsvermeidung notwendig, können jedoch die mechanische Beständigkeit erhöhen, Kratzer vermeiden und farbliche Anpassungen ermöglichen. Bedenken Sie, dass das Beschichten zusätzliche Bearbeitungsschritte erfordert und die Maßhaltigkeit beeinflusst; Gewinde und Passungen müssen abgedeckt oder nachbearbeitet werden.

Nasslackierung und alternative Beschichtungen

Eine Nasslackierung (z. B. 2‑K‑Polyurethanlack) wird angewendet, wenn ein sehr dünner, farbiger Film erwünscht ist oder bestimmte Farbtöne nur als Nasslack verfügbar sind. Typische Nasslackschichtdicken liegen bei 30–50 µm. Der Untergrund muss ebenfalls gereinigt und ggf. mit einer Haftgrundierung (z. B. Epoxy-Primer) versehen werden. Nasslack ist anfälliger für Kratzer und Abrieb, lässt sich jedoch einfacher reparieren.

Weitere mögliche Oberflächenbehandlungen sind Eloxal (für Aluminium, nicht für Edelstahl), Chemisches Vernickeln oder Chromatieren von Mischbauteilen. Bei Edelstahlrahmen werden solche Verfahren selten angewendet, da der Werkstoff bereits korrosionsbeständig ist. Falls jedoch galvanische Schichten auf anderen Materialpaarungen erforderlich sind, muss die galvanische Verträglichkeit berücksichtigt werden.

Qualitätskriterien und Kontrolle

Damit maßgeschneiderte Edelstahlrahmen zuverlässig funktionieren und langlebig bleiben, sollten folgende Kriterien geprüft werden:

- Maßhaltigkeit: Die Maßhaltigkeit bezüglich Länge, Breite, Höhe und der Position der Biegungen ist mit Messlehren oder Koordinatenmessgeräten zu überprüfen; Radiusschablonen dienen der Kontrolle des Biegeradius.

- Ovalisierung und Querschnitt: Ovalisierung und Querschnitt sind anhand der Durchmesser an Biegungen und geraden Abschnitten zu messen; die Ovalisierung sollte nur im definierten Rahmen auftreten (üblich ± 5 % des Außendurchmessers).

- Winkelgenauigkeit: Die Winkelgenauigkeit ist mit der CAD‑Zeichnung abzugleichen; kleine Abweichungen sind vor der Montage zu korrigieren, um Versatz zu vermeiden.

- Schweißnahtqualität: Sichtprüfungen, Durchstrahlungsprüfungen oder Farbeindringverfahren decken Poren, Risse und Bindefehler auf. Bei sicherheitsrelevanten Rahmen sollte eine zerstörungsfreie Prüfung obligatorisch sein.

- Oberflächenzustand: Es sollte auf Kratzer, Schleifspuren, Anlauffarben, Pickel oder Rostpartikel geprüftz werden. Eine homogene Struktur ohne sichtbare Defekte ist Voraussetzung für Beschichtungen.

- Passivierung und Reinigung: Der Passivzustand wird anhand von Oxidationsproben getestet; eine unpassivierte Fläche zeigt sich durch Verfärbung oder einen fehlenden Wasserabperleffekt.

- Beschichtungsdicke und Haftung: Es wird die Pulverlackschicht mit einem geeigneten DFT‑Messgerät gemessen; eine Gitterritzprüfung (Kreuzschnitt) wird durchgeführt, um die Haftung zu überprüfen; für industrielle Anwendungen werden Werte zwischen 60 und 120µm zugrunde gelegt.

- Dokumentation: Die Dokumentation der Prüfprotokolle ist festzuhalten; alle Ergebnisse und Abweichungen dienen als Nachweis gegenüber Kunden und Zertifizierungsstellen.

Checklisten für Einkauf und Konstruktion

Einkauf/Anfrage

Eine präzise Anfrage spart Zeit und verhindert Missverständnisse. Folgende Angaben sollten Sie in Ihre Spezifikation aufnehmen:

- Rahmenmaße: Länge, Breite, Höhe sowie die Position der Biegungen. Wenn möglich, eine Zeichnung im STEP- oder DXF-Format.

- Profilart und Abmessungen: Rundrohr mit Außendurchmesser und Wandstärke oder Rechteckrohr mit Höhe × Breite × Wandstärke.

- Legierung: 1.4301, 1.4404, 1.4016 oder eine andere gewünschte Edelstahlsorte.

- Biegeradien: Anzuhängende Radien für jede Biegung mit Angabe des Toleranzbereiches.

- Gerade Abschnitte: Gewünschte Mindestlängen vor und nach den Biegungen.

- Bohrungen, Gewinde, Laschen: Position und Größe, insbesondere außerhalb der Biegebereiche.

- Schweißverbindungen: Art der Verbindungen (Schweißen, Schrauben, Stecken) und Anzahl der Baugruppen.

- Oberflächenfinish: Geschliffen, gebürstet, satiniert, poliert, passiviert, pulverbeschichtet oder lackiert.

- Toleranzen: Maßtoleranzen (z. B. ± 1 mm) und Formtoleranzen. Geben Sie an, ob EN‑Normen (z. B. EN 1090) beachtet werden sollen.

- Stückzahl und Liefertermin: Serienproduktion oder Einzelanfertigung.

- Transport und Montage: Anforderungen an Verpackung, Kennzeichnung und Teilmontage.

Konstruktionscheckliste

Bei der Gestaltung eines Edelstahlrahmens sollten Konstrukteure folgende Punkte durchdenken:

- Lasten und Festigkeitsberechnung: Berechnen Sie Biege-, Zug- und Druckkräfte, berücksichtigen Sie Sicherheitsfaktoren und Verformungen.

- Profil- und Materialwahl: Wählen Sie ein Profil, das die Lasten trägt, ohne unnötig schwer zu sein. Ein quadratisches Rohr hat ein höheres Trägheitsmoment als ein rundes, ist aber schwerer.

- Biegerichtlinien: Halten Sie die Minimalradien ein; planen Sie genügend gerade Abschnitte; verwenden Sie einen einheitlichen Radius.

- Einbauteile: Positionieren Sie Bohrungen, Gewinde, Laschen außerhalb der Biegezone. Vermeiden Sie scharfe Kanten an Schnittstellen, um Stresskonzentrationen zu reduzieren.

- Toleranzüberlegungen: Definieren Sie realistische Toleranzen; zu enge Vorgaben erhöhen Kosten. Berücksichtigen Sie Fertigungstoleranzen von ± 0,5–1 mm für Länge und ± 1–2° für Winkel.

- Schweißkonstruktion: Legen Sie Schweissnähte so, dass sie zugänglich sind und keine unnötigen Wärmeverzüge erzeugen. Verwenden Sie Schweißnahte vorbereitende Fasen.

- Oberfläche und Schutz: Entscheiden Sie, ob eine Passivierung ausreichend ist oder eine Beschichtung gewünscht ist. Berücksichtigen Sie Reinigbarkeit und optische Anforderungen.

- Transport und Logistik: Gestalten Sie Module, die durch Türen und Gänge passen und sich mit üblichen Transportmitteln bewegen lassen. Fügen Sie Hebe- oder Anschlagpunkte hinzu.

- Teilmontage: Legen Sie Flanschverbindungen, Stecksysteme oder Verschraubungen fest, um Rahmen schnell montieren zu können. Kennzeichnen Sie die Module für eine klare Zuordnung.

- Dokumentation: Pflegen Sie CAD‑Daten, Stücklisten, Schweißanweisungen, Prüf- und Messprotokolle. Eine lückenlose Dokumentation erleichtert die Fertigung und den späteren Service.

Anwendungsbeispiele

Hygienische Anlagenrahmen: Für Lebensmittel- oder Pharmaanlagen werden Rahmen aus 1.4404 (316L) verwendet. Diese Legierung ist beständig gegen Chloride und Reinigungsmittel. Die Rohre werden mit Radii ≥ 2,5 × Durchmesser gebogen, die Schweißnähte geschliffen und anschließend elektropoliert, um Ra‑Werte unter 0,4 µm zu erreichen. Eine chemische Passivierung stellt die Korrosionsbeständigkeit sicher. Für einfache Reinigung sind Oberflächen ohne Beschichtung meist ausreichend.

Outdoor‑Maschinenrahmen: Für landwirtschaftliche Geräte oder marinetechnische Ausrüstungen wird häufig 1.4404 oder Duplexstahl gewählt. Die Rohre werden mit großen Radien gebogen, um Spannungen zu reduzieren. Die Oberflächen werden passiviert und anschließend pulverbeschichtet (ca. 80–100 µm) in RAL‑Farben. Die Beschichtung schützt vor Abrieb und bietet eine einheitliche Optik.

Dekorative Innenrahmen: Möbelgestelle oder Design‑Rahmen im Innenbereich werden aus 1.4301 gefertigt. Quadratische Profile mit feinem Satin-Finish oder gebürsteter Oberfläche erzeugen einen modernen Look. Optional wird eine dünne Nasslackierung in Schwarz oder einer Farbe der Corporate Identity aufgetragen, um Akzente zu setzen. Da Innenrahmen keiner starken Korrosion ausgesetzt sind, ist meist keine dicke Beschichtung notwendig.

Schutzkäfige für Maschinen: In der Fabrikautomation schützen Edelstahlrahmen Mitarbeitende vor rotierenden Teilen. Hier sind quadratische oder rechteckige Profile mit mittlerer Wandstärke üblich. Die Rahmen werden in Module vorgefertigt und vor Ort verschraubt. Die Oberfläche wird gebürstet, um Blendungen zu vermeiden. Alle Schweißnähte werden geschliffen, und die Rahmen werden passiviert.

Maritime Konstruktionen: Leitern und Geländer auf Schiffen werden aus 316‑Rohren gefertigt. Die Biegerichtlinien (≥ 3 × Durchmesser) werden eingehalten, um die dauerhaften dynamischen Belastungen zu bewältigen. Nach dem Schweißen folgt eine gründliche Beiz- und Passivierungsbehandlung. Elektropolieren reduziert die Rauheit und erleichtert die Reinigung. Für erhöhte Rutschfestigkeit können strukturierte Pulverbeschichtungen eingesetzt werden.

FAQ

Wie wähle ich den richtigen Edelstahl für meinen Rahmen? Wählen Sie das Material in Abhängigkeit von Umweltbedingungen und Last. 304 (1.4301) eignet sich für trockene Innenräume, 316 (1.4404) für nasse oder korrosive Umgebungen. Duplexstähle werden eingesetzt, wenn sowohl hohe Festigkeit als auch hohe Korrosionsbeständigkeit benötigt werden. Für preisgünstige Innenanwendungen kann ein ferritischer Edelstahl wie 1.4016 ausreichend sein.

Welcher Mindestbiegeradius gilt für Edelstahlrohre? Für runde Rohre sollte der Radius mindestens 2–3 × Außendurchmesser betragen. Kleinere Radien erfordern spezielle Werkzeuge und erhöhen das Risiko von Ovalisierungen. Für quadratische Profile empfiehlt sich mindestens das 3‑fache der kleineren Seite. Größere Radien (> 7 × Durchmesser) sind mit Rollbiegern problemlos machbar.

Wie gehe ich mit Springback um? Edelstahl federт nach dem Biegen zurück. Der Rückfederwinkel kann 2–10° betragen. Zu nutzen sind CNC‑Biegemaschinen, die den Überbiegungseffekt bereits berücksichtigen. Alternativ kann das Rohr manuell um den erwarteten Wert gebogen werden. Erfahrung, Materialkennwerte und Testbiegungen helfen, den korrekten Überbiegungswinkel zu bestimmen.

Wann ist eine Pulverbeschichtung sinnvoll? Eine Pulverbeschichtung ist dann sinnvoll, wenn der Rahmen farblich gestaltet werden soll oder zusätzliche mechanische Beständigkeit erforderlich ist. Korrosionsschutz ist bei Edelstahl nicht zwingend nötig, kann aber in aggressiven oder abrasiven Umgebungen sinnvoll sein. Standard-Schichtdicken liegen bei 60–80 µm; für stark beanspruchte Komponenten sind 100–150 µm möglich.

Was unterscheidet Passivierung und Beizen? Beim Beizen wird die Oberfläche chemisch gereinigt und Oxidationen werden entfernt. Passivierung bildet anschließend eine neue Chromoxid-Schicht. Beide Schritte sind wichtig, wenn der Edelstahl nach dem Schweißen oder Biegen angelaufen ist. Ohne Passivierung verliert Edelstahl seine Korrosionsbeständigkeit.

Darf ich Löcher in der Biegezone setzen? Bohrungen oder Einschnitte in der Biegezone schwächen das Material und führen zu Rissen oder Falten. Platzieren Sie Bohrungen in den geraden Abschnitten außerhalb der Biegezone. Für Gewinde können nachträgliche Gewindebolzen oder Schweißmuttern gesetzt werden.

Wie lang sollten die geraden Abschnitte vor und nach einer Biegung sein? Lassen Sie mindestens 1–2 × Durchmesser des Rohres als gerade Tangente. Bei Profilen mit großer Wanddicke kann auch eine längere Tangente erforderlich sein, damit die Maschine das Profil sicher greifen kann.

Welche Rolle spielt ein Dorn beim Biegen? Der Dorn (Mandrel) stabilisiert das Innere des Rohres und verhindert, dass sich dünnwandige Rohre beim Biegen verformen oder knicken. Er wird insbesondere bei engen Radien und dünnen Wandstärken eingesetzt. Für große Radien oder dickwandige Rohre ist er nicht immer nötig.

Wie plane ich die Teilmontage? Der Rahmen wird in transportierbare Module aufgeteilt. Verschraubungen oder Steckverbindungen werde für die endgültige Montage vor Ort verwendet. Es sollte sicher gestellt werden, dass die Passungen großzügige Toleranzen besitzen und dass alle Teile eindeutig gekennzeichnet sind. Zu denken ist an Hebepunkte für die Montage und berücksichtigen Sie Transportwege.

Welche Normen und Toleranzen gelten für Edelstahlrahmen? Es gibt keine spezifische Norm für Edelstahlrahmen. Allgemein orientieren sich Hersteller an Normen wie EN 1090 für geschweißte Tragwerke oder DIN ISO 2768 für allgemeine Toleranzen. Für Rohrbiegen gelten unternehmensspezifische Toleranzen, z. B. ± 0,5–1,0 mm in Länge, ± 1–2° in Winkel und ± 0,2–0,5 mm in Radius.

Wie unterscheiden sich gebürstete, satinierte und polierte Oberflächen? Gebürstete Oberflächen haben eine sichtbare, gleichmäßige Struktur und sind relativ unempfindlich gegen Fingerabdrücke. Satiniert bedeutet eine feine, seidenmatte Oberfläche mit geringer Rauheit. Polierte oder elektropolierte Oberflächen sind spiegelglatt und besitzen die höchste Korrosionsbeständigkeit. Die Wahl des Finishs hängt von der Anwendung und dem ästhetischen Anspruch ab.

Edelstahlrahmen nach Maß bieten maßgeschneiderte Lösungen für industrielle, architektonische und hygienische Anwendungen. Die Wahl der richtigen Legierung, das Beherrschen des Rohrbiegeprozesses und eine sorgfältige Oberflächenbehandlung sind entscheidend für Langlebigkeit und Funktionalität. Rohrbiegen aus Edelstahl erfordert die Beachtung von Mindestbiegeradien, Springback und Arbeitshärtung. Durchdachte Konstruktionen mit einheitlichen Radien, ausreichend geraden Abschnitten und klar definierten Toleranzen erleichtern die Fertigung und reduzieren Kosten. Die Teilmontage von Baugruppen steigert die Qualität, senkt die Montagezeit und erhöht die Sicherheit auf der Baustelle. Oberflächenbehandlungen wie Beizen, Passivieren und Pulverbeschichten schützen den Rahmen und erfüllen optische Anforderungen. Mit den Checklisten und Hinweisen dieses Leitfadens können technische Entscheider gezielt spezifizieren, Angebote vergleichen und die passende Fertigungsstrategie wählen. Eine frühzeitige Abstimmung mit erfahrenen Fachbetrieben wie GEMTEC stellt sicher, dass Projekte wirtschaftlich und qualitativ hochwertig umgesetzt werden.