Maschinenpark Schleifmaschinen – perfekte Oberflächen durch Schleifen und Entgraten

Schleif- und Entgratmaschinen sind essenziell für hochwertige Metalloberflächen. Dieser Artikel stellt den Maschinenpark von GEMTEC vor – darunter Kuhlmeyer Bandschleifmaschinen, die Loewer Discmaster 6TD und Beltmaster K 4TD – und erläutert, wie diese Geräte Grate entfernen, Kanten abrunden und Oberflächen veredeln. Es wird erklärt, welche Schleifverfahren es gibt, welche Materialien bearbeitet werden können und wie ein perfektes Finish erreicht wird.

Warum Schleifen und Entgraten wichtig sind

Bei der Fertigung von Metallbauteilen entstehen Grate, scharfe Kanten und raue Oberflächen. Diese Unebenheiten beeinträchtigen die Funktion, gefährden den Benutzer und verhindern eine hochwertige Optik. Schleifen und Entgraten sind daher unverzichtbare Schritte, um Bauteile sicher, funktionsfähig und ästhetisch ansprechend zu machen. Ein moderner Maschinenpark mit Bandschleifmaschinen, Teller- und Bandschleifkombinationen sorgt dafür, dass Oberflächen akkurat bearbeitet werden. GEMTEC setzt auf leistungsfähige Maschinen, die Bleche, Profile und geschweißte Baugruppen effizient bearbeiten. In diesem Artikel erfahren Sie, welche Maschinen eingesetzt werden, welche Prozesse dahinterstehen und wie Sie die beste Oberflächenqualität erzielen.

Schleifprozesse im Überblick

Bandschleifen

Beim Bandschleifen läuft ein endloses Schleifband über zwei oder mehr Rollen. Das Band besteht aus Schleifmittel, das auf ein flexibles Trägermaterial aufgebracht ist. Bandschleifen eignet sich für das Planen von Flächen, das Entfernen von Graten und das Grobabtragen von Material. Die Körnung des Bands bestimmt, wie viel Material abgetragen wird: grobe Körnungen (K40–K80) entfernen viel Material, feine Körnungen (K180 und mehr) erzeugen eine glatte Oberfläche.

Teller- und Walzenschleifen

Teller- oder Scheibenschleifmaschinen nutzen rotierende Scheiben, die mit Schleifmittel beschichtet sind. Diese Maschinen eignen sich hervorragend zum Verrunden von Kanten und zum Entgraten kleiner Werkstücke. Walzenschleifmaschinen besitzen rotierende Bürsten oder Walzen mit Schleifborsten, die Kanten gleichmäßig abrunden.

Oszillierendes Schleifen

Bei oszillierenden Schleifmaschinen bewegt sich das Schleifwerkzeug in Schwingungen. Dadurch entsteht ein homogenes Schleifbild, das ideal für empfindliche Oberflächen und den Feinschliff ist. Das Oszillieren verhindert Schleifspuren, wie sie bei linearer Bewegung auftreten könnten.

Trockenschliff vs. Nassschliff

Schleifen kann trocken oder nass erfolgen. Beim Trockenschliff wird das Material ohne Kühlung bearbeitet. Dies ist schneller und einfacher, kann aber bei empfindlichen Materialien zu Hitzeentwicklung führen. Beim Nassschliff wird Wasser oder Kühlschmierstoff eingesetzt, um die Wärme abzuführen. Dadurch bleibt das Material kühl, die Schleifmittel setzen sich weniger zu und die Oberfläche wird feiner.

Maschinenpark Schleifmaschinen bei GEMTEC

Kuhlmeyer Bandschleifmaschinen

Kuhlmeyer bietet leistungsstarke Bandschleifmaschinen, die vor allem für das Planschleifen und Bearbeiten von großen Flächen ausgelegt sind. Wichtige Eigenschaften:

- Stabiles Gestell: Für vibrationsarmen Lauf und gleichmäßige Schleifergebnisse.

- Variable Bandgeschwindigkeit: Ermöglicht die Anpassung der Abtragsleistung an Material und Bearbeitungsziel.

- Verstellbarer Schleifkopf: Der Schleifkopf kann geneigt werden, um Schweißnähte zu egalisieren oder abgeschrägte Kanten zu schleifen.

- Kühlung: Bei Bedarf wird Wasser oder Emulsion verwendet, um Hitze zu vermeiden.

Diese Maschinen eignen sich für das Schleifen von Edelstahl, Stahl und Aluminium. Typische Anwendungen sind das Glätten von Schweißnähten, das Angleichen von Höhenunterschieden und das Erzeugen eines gleichmäßigen Schliffbildes auf Flächen.

Loewer Discmaster 6TD

Die Discmaster 6TD ist eine Kombination aus Teller- und Walzenschleifmaschine. Ihre Besonderheit ist das durchlaufende Band: Werkstücke werden auf einem Förderband durch die Maschine transportiert, während mehrere Schleifstationen nacheinander arbeiten. Merkmale:

- Vier Schleifköpfe: Zwei Tellerbürsten für das Entgraten und zwei Walzen mit Schleifvlies zur Kantenverrundung.

- Oszillierende Bewegung: Die Teller- und Walzeneinheiten oscillieren, um ein gleichmäßiges Schleifbild zu erzeugen.

- Variabler Druck: Die Intensität kann je nach Material und Gratgröße eingestellt werden.

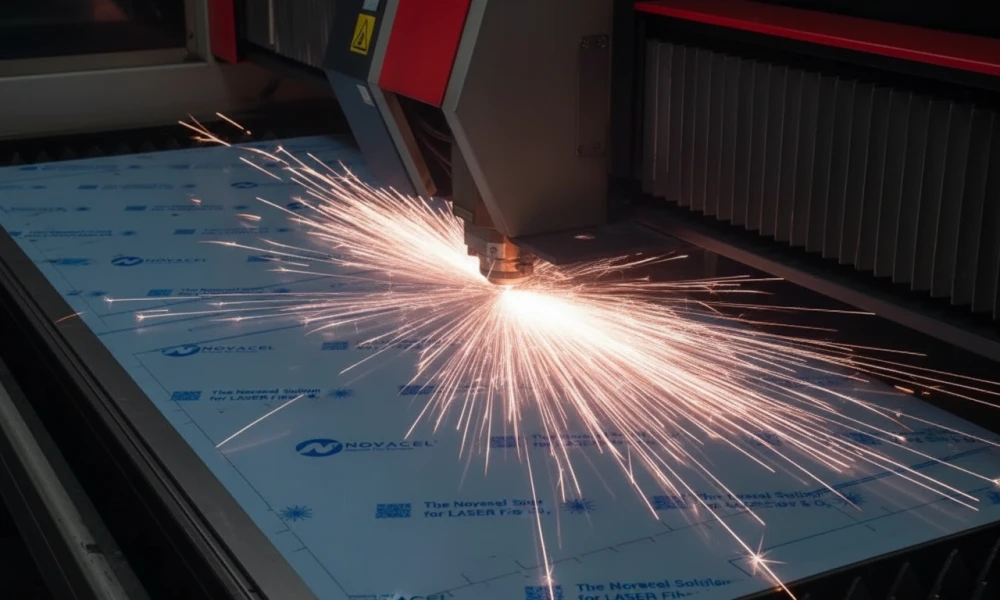

- Breite Materialvielfalt: Geeignet für Laser-, Stanz- und Plasma-geschnittene Teile aus Stahl, Edelstahl und Aluminium.

Der Discmaster ist ideal, um Grate zu entfernen und Kanten zu verrunden. Durch die Kombination aus Teller- und Walzenschleifwerkzeugen werden beide Aufgaben in einem Durchgang erledigt, was Zeit spart.

Loewer Beltmaster K 4TD

Die Beltmaster K 4TD ist eine modulare Durchlaufmaschine mit mehreren Stationen. Sie verwendet breite Schleifbänder und Bürsten, um Flächen zu schleifen und Kanten zu verrunden. Wichtige Eigenschaften:

- Mehrstufiger Aufbau: Die Maschine kann mit Schleifband, Walzenschleifkopf und Bürsten konfiguriert werden. So sind Grob- und Feinschliff sowie Entgratung in einem Durchgang möglich.

- Werkzeugwechsel: Bands und Bürsten lassen sich schnell austauschen, um verschiedene Materialien und Kornstärken zu bearbeiten.

- Einstellbare Bandgeschwindigkeit: Durch die Regulierung der Geschwindigkeit kann der Abtrag und die Oberflächengüte beeinflusst werden.

Die Beltmaster eignet sich für Werkstücke mit größeren Flächen und höheren Durchsatzmengen. Ihr modularer Aufbau erlaubt die Anpassung an unterschiedliche Aufgaben.

Anwendung und Vorteile der Schleifmaschinen

Entfernen von Graten

Nach dem Laserschneiden oder Stanzen bleiben oft Grate und scharfe Kanten zurück. Diese können bei der Montage stören oder Verletzungen verursachen. Maschinen wie der Discmaster entfernen diese Grate effizient. Tellerbürsten bearbeiten die Kanten in alle Richtungen und hinterlassen ein homogenes Kantenprofil. Durch das Verrunden der Kanten wird die Belastung durch Kerbwirkungen reduziert und die Beschichtung haftet besser.

Verrunden von Kanten

Abgerundete Kanten sind nicht nur sicherer, sie verbessern auch die Haftung von Lacken oder Pulvern. Die Beltmaster K 4TD erzeugt durch Bürsten oder Schleifvlies kontrollierte Radien an den Kanten. Dies ist besonders wichtig, wenn die Bauteile später pulver- oder lackbeschichtet werden: Die Beschichtung zieht sich an scharfen Kanten zurück, was zu Fehlstellen führen kann. Durch das Verrunden wird die Oberfläche gleichmäßig.

Oberflächenfinish

Schleifmaschinen erzeugen unterschiedliche Oberflächenstrukturen. Ein grober Schliff (z. B. K80) dient dem schnellen Abtragen, während ein feiner Schliff (K240, K320) ein gleichmäßiges Erscheinungsbild schafft. Für sichtbare Flächen, wie bei Edelstahlverkleidungen oder Designelementen, ist ein feiner Schliff entscheidend. Kuhlmeyer Bandschleifmaschinen ermöglichen es, verschiedene Schliffbilder zu erzeugen, die sich an die gewünschten Standards anpassen lassen.

Vorbereitung für Beschichtungen

Vor dem Beschichten müssen Oberflächen sauber und frei von Verunreinigungen sein. Schleifen entfernt Oxid- und Zunderschichten, wodurch Pulverlacke oder Nasslacke besser haften. Ein strukturierter Schliff vergrößert die Oberfläche und verbessert die Haftung. Entgraten verhindert, dass Beschichtungen an scharfen Kanten abplatzen.

Verbesserung der Passgenauigkeit

Unebene Flächen können beim Verschweißen oder Montieren von Bauteilen stören. Durch Planschleifen auf Bandschleifmaschinen lassen sich diese Unebenheiten entfernen. Das Ergebnis sind exakt plan bearbeitete Werkstücke, die präzise zusammengefügt werden können.

Materialvielfalt und Schleifmittel

Stahl und Edelstahl

Stahl lässt sich gut schleifen, da das Material robust ist und die Abtragung durch Schleifmittel effizient erfolgt. Bei hochlegierten Edelstählen sollte man darauf achten, dass das Schleifmittel keine Verunreinigungen hinterlässt, die zu Korrosion führen könnten. Edelstahloberflächen werden oft mit feiner Körnung geschliffen, um ein gleichmäßiges Finish zu erhalten. Bei geschliffenem Edelstahl wird häufig ein Korn 240, 320 oder 400 verwendet.

Aluminium

Aluminium ist weicher als Stahl, wodurch es schneller abgetragen wird. Schleifmittel mit Aluminiumoxid oder Keramikgranulat eignen sich gut. Allerdings neigen Aluminiumspäne dazu, das Schleifmittel zuzusetzen. Regelmäßiges Reinigen des Bands und das Verwenden spezieller Schleifbänder beugt dem vor. Ein feiner Schliff verhindert Kratzer und sorgt für eine gleichmäßige Oberfläche.

Andere Materialien

Kupfer, Messing oder Titan können ebenfalls geschliffen werden, allerdings ist hier Vorsicht geboten: Das Material setzt sich leicht im Band fest, und die Hitzeentwicklung kann höher sein. Es werden spezielle Schleifbänder und Kühlmethoden eingesetzt, um Material und Werkzeug zu schonen.

Wahl der Schleifmittel

Schleifbänder und Schleifscheiben bestehen aus verschiedenen Körnungen:

- Grobschliff (K36–K80): Für das schnelle Abtragen von Schweißnähten oder das Entfernen starker Grate.

- Mittelschliff (K120–K180): Für das Angleichen der Oberfläche und das Entfernen von Kratzern aus dem Grobschliff.

- Feinschliff (K240–K400): Für sichtbare Oberflächen, um eine gleichmäßige Struktur zu erhalten.

Zudem gibt es Schleifvliese und Bürsten, die für das Verrunden und Mattieren eingesetzt werden. Vliesmaterial passt sich der Kontur an und hinterlässt ein gleichmäßiges Finish.

Konstruktions- und Fertigungstipps für optimale Schleifergebnisse

Verrundete Kanten planen

Schafe Kanten müssen später verrundet werden. Planen Sie in Ihrer Konstruktion Radien, die sich leicht schleifen lassen. Eine abgerundete Ecke ist nicht nur optisch ansprechender, sie verhindert auch Verletzungen und verbessert die Beschichtungshaftung.

Schweißnähte ausreichend dimensionieren

Beim Schleifen von Schweißnähten wird Material abgetragen. Dimensionieren Sie daher die Schweißnähte so, dass nach dem Schleifen noch genügend Festigkeit vorhanden ist. Schweißnahtüberhöhungen sind normal und werden später durch Schleifen egalisiert.

Zugänglichkeit gewährleisten

Teile sollten so konstruiert werden, dass Schleifwerkzeuge gut an die zu bearbeitenden Flächen gelangen. Engstellen oder verdeckte Bereiche erschweren das Schleifen und erfordern manuellen Aufwand. Durch geschicktes Design können Maschinen effizient eingesetzt werden.

Oberflächenfinish festlegen

Definieren Sie frühzeitig, welches Finish die Oberfläche haben soll (z. B. gebürstet oder seidenmatt). So kann der richtige Schleifprozess geplant werden. Eine grobe Schleifung spart Zeit, ist aber für Sichtflächen ungeeignet. In der Konstruktion sollte berücksichtigt werden, welche Oberflächen später sichtbar sind.

Testschleifen durchführen

Für Serienproduktionen ist ein Testschliff sinnvoll. Dabei wird das Material mit unterschiedlichen Körnungen und Maschinen bearbeitet, um das gewünschte Ergebnis zu überprüfen. So lassen sich Schleifmittel und Parameter optimal einstellen.

Wartung und Pflege der Schleifmaschinen

Reinigung

Schleifmaschinen erzeugen viel Staub und Späne. Eine regelmäßige Reinigung ist wichtig, um die Lebensdauer der Maschine und der Schleifmittel zu verlängern. Absaugungen entfernen Staubpartikel und sorgen für saubere Arbeitsumgebungen. Schleifbänder sollten von anhaftendem Material befreit werden, damit sie nicht verstopfen.

Wartung der Schleifbänder und Bürsten

Schleifbänder nutzen sich ab und müssen regelmäßig gewechselt werden. Bürsten verlieren ihre Schleifborsten mit der Zeit. Ein Austausch ist notwendig, um gleichbleibende Ergebnisse zu erzielen. Die Lager und Rollen der Bandschleifer müssen geschmiert und justiert werden, um einen ruhigen Lauf zu gewährleisten.

Kontrolle der Kühlung

Bei Nassschliffsystemen müssen Filter und Kühlmittel regelmäßig gewechselt werden. Altes Kühlmittel kann schädlich werden und die Schleifmittel negativ beeinflussen. Kontrollieren Sie die Dichtigkeit des Kühlsystems, um Leckagen zu vermeiden.

Sicherheitsprüfungen

Schutzeinrichtungen wie Hauben, Sicherheitsschalter und Not-Aus-Systeme müssen regelmäßig überprüft werden. Schleifmaschinen arbeiten mit hohen Geschwindigkeiten, daher ist Sicherheit oberstes Gebot. Persönliche Schutzausrüstung (Brille, Handschuhe, Gehörschutz) ist Pflicht.

Praxisbeispiele

Entgraten von lasergeschnittenen Blechen

Ein Laserbearbeiter liefert Blechteile mit Graten an. Diese werden im Discmaster 6TD in einem Durchlauf entgratet und die Kanten verrundet. Danach sind die Teile bereit für die Pulverbeschichtung. Dank der oszillierenden Tellerbürsten werden alle Kanten gleichmäßig bearbeitet, und die Oberfläche bleibt unversehrt.

Planschleifen geschweißter Baugruppen

Eine geschweißte Stahlbox muss außen eine plane Oberfläche haben. Auf der Kuhlmeyer Bandschleifmaschine wird die Schweißnaht überschleifen, bis eine glatte Fläche entsteht. Da die Maschine verstellbare Schleifköpfe und variable Bandgeschwindigkeiten bietet, kann sowohl grob als auch fein geschliffen werden. Am Ende ist die Box bereit für die Lackierung.

Kombinierter Schliff und Kantenverrundung

Eine Aluminiumplatte für die Fahrzeugindustrie benötigt einen sauberen Schliff und weiche Kanten. Sie wird zuerst auf der Beltmaster K 4TD grob geschliffen. In einem weiteren Schritt werden Bürsten eingesetzt, die die Kanten verrunden und die Oberfläche mattieren. Das Ergebnis ist eine gleichmäßige, seidenmatte Oberfläche mit allen Kanten sicher abgerundet.

FAQ – Häufig gestellte Fragen zu Schleifmaschinen

Welche Körnung sollte ich wählen?

Die Wahl der Körnung hängt vom gewünschten Ergebnis ab. Grobe Körnung (K36–K80) entfernt Material schnell, eignet sich aber nicht für Sichtflächen. Mittlere Körnung (K120–K180) glättet die Oberfläche. Feine Körnung (K240–K400) ist ideal für Sichtteile oder zum Vorbereiten für Beschichtungen.

Können alle Materialien nassgeschliffen werden?

Grundsätzlich ja. Beim Nassschliff wird die Hitze abgeführt, was gerade bei weichen Materialien wie Aluminium vorteilhaft ist. Allerdings muss beachtet werden, dass nassgeschliffene Teile gründlich getrocknet werden, um Korrosion zu verhindern.

Wie groß dürfen die Werkstücke sein?

Die Größe der Werkstücke hängt von der Maschine ab. Durchlaufmaschinen wie der Discmaster und der Beltmaster können Bleche bis zu einer bestimmten Breite bearbeiten (oft 1 m oder 1,5 m). Kuhlmeyer Bandschleifmaschinen können auch größere Bauteile aufnehmen, solange sie auf den Arbeitstisch passen.

Kann ich selbst Schleifparameter einstellen?

Ja. Schleifmaschinen verfügen über Regler für Band- oder Bürstengeschwindigkeit, Andruck und Vorschub. Durch Testschliffe können Sie die idealen Einstellungen finden. Bei komplexen Bauteilen lohnt es sich, den Rat erfahrener Fachleute einzuholen.

Wie wird der Feinstaub entsorgt?

Schleifstaub wird von Absauganlagen erfasst und in Filtersystemen gesammelt. Der Feinstaub darf nicht in die Umwelt gelangen und muss gemäß den Vorschriften entsorgt werden. Bei der Bearbeitung von Aluminium ist besondere Vorsicht geboten, da Aluminiumstaub explosiv sein kann.

Schleifmaschinen für Perfektion in Form und Oberfläche

Der Maschinenpark von GEMTEC im Bereich Schleifen und Entgraten sorgt dafür, dass Blechteile perfekte Oberflächen und sichere Kanten erhalten. Bandschleifmaschinen von Kuhlmeyer gleichen Unregelmäßigkeiten aus und erzeugen homogene Schliffbilder. Durchlaufmaschinen wie der Loewer Discmaster 6TD entfernen Grate und verrunden Kanten in einem Durchgang, während die Beltmaster K 4TD mit modularen Stationen sowohl grob als auch fein schleifen kann. Die Wahl der passenden Körnung und das richtige Vorgehen entscheiden über das Endergebnis. Ob Stahl, Edelstahl oder Aluminium – für jedes Material gibt es die richtige Maschine und das passende Schleifmittel. Mit entsprechender Wartung und Pflege bleiben die Maschinen leistungsfähig und liefern gleichbleibende Qualität. So erhalten Sie Bauteile, die nicht nur funktional, sondern auch ästhetisch überzeugen.