Maschinenpark Tafelschere – präzises Schneiden von Blechen nach Maß

Tafelscheren sind unverzichtbar für schnelle, geradlinige Blechzuschnitte. Der Artikel erklärt, wie Maschinen wie die AMADA Promecam GX 630 arbeiten, welche Materialien und Dicken sie verarbeiten können und wo ihre Vorteile gegenüber anderen Schneidverfahren liegen. Außerdem erfahren Sie, wie man Blechzuschnitte optimal konstruiert, um präzise Ergebnisse zu erzielen.

Tafelscheren – Schnell und zuverlässig schneiden

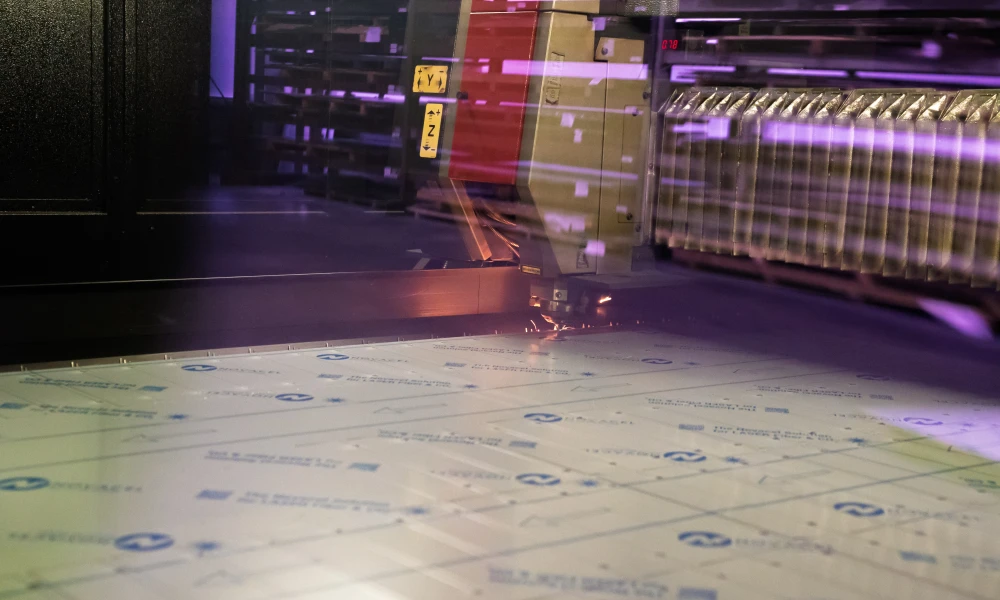

Beim Zuschneiden von Blechen gibt es unterschiedliche Verfahren. Neben Laserschneid- und Stanzmaschinen spielen Tafelscheren eine wichtige Rolle. Sie sind spezialisiert auf gerade Schnitte und eignen sich für die effiziente Trennung von Blechtafeln in Streifen, Rechtecke oder andere einfache Formen. In modernen Fertigungen ergänzen sie Laserschneidmaschinen, indem sie schnell und kostengünstig Grundformen erzeugen oder Bleche in handliche Formate zuschneiden. Bei GEMTEC sorgt eine leistungsfähige Tafelschere, insbesondere die AMADA Promecam GX 630, für präzise Zuschnitte von Stahl, Edelstahl und Aluminium. Dieser Artikel beleuchtet die Funktionsweise einer Tafelschere, die Besonderheiten des Maschinenparks und gibt Tipps, wie Sie Ihre Blechteile optimal planen.

Grundprinzip einer Tafelschere

Eine Tafelschere, auch Schlagschere genannt, trennt Bleche mit einer geraden Schnittbewegung. Zwei messerartige Schneidwerkzeuge – ein feststehendes Untermesser und ein bewegliches Obermesser – schneiden das Blech entlang einer Linie. Das Blech wird zwischen Niederhaltern fixiert, um ein Verrutschen während des Schneidens zu verhindern. Ein Anschlag sorgt dafür, dass der Abstand zwischen Schneidlinie und Blechkante reproduzierbar ist. Der Schnitt erfolgt über den gesamten Bremsenhub des Obermessers, sodass das Material in einem Schlag durchtrennt wird.

Aufbau und Komponenten

- Rahmen und Bett: Die robuste Stahlkonstruktion trägt die mechanischen Komponenten. Ein vibrationsarmer Aufbau sorgt für ruhige Schnitte.

- Obermesser: Das bewegliche Messer wird hydraulisch oder mechanisch bewegt. Die Schneiden sind oft segmentiert und können gedreht werden, wenn ein Schneidabschnitt verschlissen ist.

- Untermesser: Befindet sich im Tisch und bildet den Gegenpart zum Obermesser.

- Niederhalter: Halten das Blech während des Schnitts fest, um Verzug oder Verrutschen zu verhindern. Sie können pneumatisch oder hydraulisch betrieben sein.

- Hinteranschlag: Er dient zum Einstellen der Schnittlänge. CNC‑gesteuerte Anschläge ermöglichen reproduzierbare Einstellungen bis auf Zehntelmillimeter.

- Schneidwinkel: Durch den Schnittwinkel entsteht ein „Guillotine“-Effekt, der die Schneidkraft reduziert.

Funktionsweise

Beim Schneiden senkt sich das Obermesser und durchtrennt das Blech. Der Schneidvorgang beginnt an einer Ecke und setzt sich über die Breite des Blechstreifens fort. Durch den leicht geneigten Schnitt (Schneidwinkel) wird die benötigte Kraft verringert, da der Schnitt progressiv statt gleichzeitig erfolgt. Niederhalter verhindern, dass sich das Blech während des Schneidvorgangs hebt oder verschiebt. Nach dem Schnitt hebt sich das Obermesser wieder, und das geschnittene Teil kann entnommen werden.

Vorteile des Scherenschneidens

Wirtschaftlichkeit bei geraden Schnitten

Tafelscheren sind äußerst effizient, wenn es um das Schneiden von geraden Linien geht. Sie benötigen keine aufwändige Programmierung wie Lasermaschinen und haben kurze Rüstzeiten. Besonders bei großen Serien oder beim Zuschneiden von Blechen in Rechtecke, Quadrate oder Streifen sind sie unschlagbar. Der Energieverbrauch ist gering, und die Werkzeuge (Messer) können mehrfach verwendet werden, indem sie gedreht oder nachgeschliffen werden.

Schnell und produktiv

Der Schneidvorgang selbst dauert nur Sekundenbruchteile. Dadurch können viele Zuschnitte in kurzer Zeit produziert werden. Die hohe Schnittgeschwindigkeit macht Tafelscheren ideal für das Zuschneiden von Rohblechen auf Standardformate, die später auf anderen Maschinen weiterverarbeitet werden. Auch das Schneiden von Resten und Abfällen ist schnell erledigt.

Präzise Schnitte und Wiederholbarkeit

Moderne Tafelscheren verfügen über CNC‑Steuerungen für den Hinteranschlag. Damit lassen sich Schnittmaße exakt einstellen und reproduzieren. Die Messerqualität und die korrekte Einstellung der Klingenlücke sorgen für saubere Schnittkanten mit minimalem Grat. Bei korrekter Wartung bleiben die Messer über viele Schnitte hinweg scharf.

Geringe Betriebskosten

Die Kosten pro Schnitt sind niedrig, da keine teuren Gasflaschen wie beim Laserschneiden benötigt werden und die Maschinen wenig Energie verbrauchen. Messer können bei Bedarf nachgeschliffen werden. Die überschaubare Technik reduziert Wartungsaufwand und Ausfallzeiten.

Grenzen und Herausforderungen des Scherenschneidens

Begrenzte Geometrien

Tafelscheren sind auf gerade Linien beschränkt. Komplexe Konturen, Kreise oder Aussparungen können nicht geschnitten werden. Solche Formen müssen auf Laserschneidmaschinen, Stanzmaschinen oder mithilfe von Sägen und Fräsen hergestellt werden.

Gratbildung und Materialverzug

Obwohl moderne Scheren saubere Schnitte erzeugen, kann es bei dickerem Material zu Gratbildung kommen. Die Schnittkanten können leicht schräg sein, insbesondere bei starkem Schneidwinkel. Dicke Materialien oder hohe Festigkeiten erfordern höhere Schneidkräfte und können zu Verzug führen, wenn die Materialhalterung nicht optimal eingestellt ist. Nacharbeit wie Entgraten ist bei manchen Anwendungen notwendig.

Materialeinschränkungen

Tafelscheren sind für Bleche aus Stahl, Edelstahl und Aluminium konzipiert. Für weiche Materialien wie Kupfer oder Messing sind sie weniger geeignet, da die Kanten sich verformen können. Die maximale Dicke, die geschnitten werden kann, hängt von der Maschine ab. Bei sehr dicken Blechen stoßen Scheren an ihre Grenzen.

Die AMADA Promecam GX 630 im Detail

Technische Daten

Die AMADA Promecam GX 630 ist eine Hochleistungstafelschere, die für präzise Zuschnitte konzipiert wurde. Ihre wichtigsten Merkmale:

- Schnittlänge: bis 3 Meter, ideal für gängige Blechformate.

- Maximale Blechdicke: je nach Material bis zu 6 mm für Stahl; Aluminium und Edelstahl variieren je nach Festigkeit.

- Schneidwinkel: verstellbar, um je nach Material die optimale Kraft zu erzielen.

- Hinteranschlag: CNC‑gesteuert mit einer Genauigkeit im Zehntelmillimeterbereich, oft bis 1000 mm einstellbar.

- Messer: aus hochwertigem Werkzeugstahl, vierseitig nutzbar; nachschleifbar.

- Niederhalter: hydraulisch mit einstellbarem Druck, ermöglichen das Bearbeiten dünner und dicker Materialien ohne Verformung.

Bedienung und Steuerung

Die Maschine ist über ein Touchscreen‑Bedienfeld steuerbar. Hier können Schnittlänge, Stückzahl, Anschlagposition und Schneidwinkel eingegeben werden. Der Hinteranschlag fährt automatisch in die richtige Position. Der Bediener legt das Blech an den Anschlag an, betätigt die Niederhalter und startet den Schnitt. Für Serienproduktionen können Programme gespeichert werden, um Wiederholschnitte zu erleichtern.

Sicherheit und Ergonomie

Tafelscheren müssen sicher bedient werden. Sicherheitsvorrichtungen wie Lichtschranken, Not-Aus-Schalter und Schutzhauben verhindern Verletzungen. Die Bedienhöhe der GX 630 ist ergonomisch gestaltet, und die Niederhalter verhindern ein Zurückschlagen des Materials. Eine Abwurfrutsche transportiert geschnittene Teile rückseitig ab, sodass der Bediener nicht in den Gefahrenbereich greifen muss. Ablageflächen erleichtern die Stapelung der geschnittenen Bleche.

Wartung und Messerwechsel

Für eine gleichbleibende Schnittqualität sind regelmäßige Wartungen erforderlich. Messer müssen je nach Gebrauch gedreht oder nachgeschliffen werden. Hydrauliköl, Dichtungen und Führungselemente werden in festgelegten Intervallen kontrolliert. GEMTEC führt Wartungen intern durch, sodass die Maschine stets einsatzbereit ist.

Ergänzende Maschinen und Prozesskette

Vorbereitung durch Tafelschere, Zuschnitt mit Laser

In vielen Fällen werden Bleche zunächst mit der Tafelschere auf ein handhabbares Format zugeschnitten und anschließend auf Laserschneidmaschinen weiterverarbeitet. So spart man Zeit und Material, da die Blechtafel bereits im optimalen Format vorliegt. Die Schnittkanten der Schere sind ausreichend sauber, um vom Laser weiter verarbeitet zu werden.

Weiterführende Bearbeitung: Biegen und Schweißen

Nach dem Scherenschnitt können die Teile abgekantet, gerundet oder geschweißt werden. Gerade Linien und genaue Maße erleichtern das Biegen auf Pressen. Die Kombination aus Scherenschnitt und präzisem Abkanten sorgt für kostengünstige, qualitativ hochwertige Bauteile.

Entgraten und Oberflächenbehandlung

Je nach Anwendung müssen die Kanten entgratet oder verrundet werden. Schleifmaschinen entfernen Grate und erzeugen glatte Kanten. Für Sichtteile kann anschließend eine Pulverbeschichtung oder Lackierung erfolgen. Die sauberen Schnittkanten der Tafelschere bieten eine gute Basis für Beschichtungen.

Hinweise zur Konstruktion von Blechzuschnitten

Material und Dicke bestimmen

Wählen Sie das Material je nach Anwendung: Baustahl für robuste Komponenten, Edelstahl für korrosionsbeständige Teile, Aluminium für leichte Bauteile. Die Dicke sollte den Anforderungen entsprechen – zu dünne Bleche verformen sich leicht, zu dicke Bleche erhöhen die Kosten und erfordern ggf. stärkere Maschinen.

Maße und Toleranzen

Geben Sie klare Toleranzen für Länge und Breite an. Tafelscheren können Zuschnitte mit hoher Präzision liefern. Berücksichtigen Sie die Schneidbreite (in der Regel minimal) und planen Sie falls nötig einen Bearbeitungszuschlag ein.

Schnittfolge und Verschnitt minimieren

Planen Sie den Zuschnitt so, dass möglichst wenig Materialverschnitt entsteht. Durch geschicktes Layout auf der Blechtafel können mehrere Teile nebeneinander geschnitten werden. Die Tafelschere eignet sich besonders zum Schneiden von Streifen, die später zu mehreren Teilen weiterverarbeitet werden.

Biegekanten und Bohrungen

Da eine Schere nur gerade Schnitte durchführen kann, sollten Biegekanten und Bohrungen erst nach dem Zuschnitt eingebracht werden. Wenn Bohrungen vor dem Schneiden notwendig sind, müssen sie so platziert werden, dass das Messer nicht darüber schneidet. Dies könnte sonst zu Deformation oder Beschädigung des Messers führen.

Anwendungsbeispiele

Zuschnitte für Maschinengehäuse

Ein Maschinenbauer benötigt Rechteckzuschnitte für Seitenverkleidungen. Mit der GX 630 werden Stahlbleche in der Stärke 2 mm zugeschnitten. Die Schnittlänge wird am Hinteranschlag programmiert, die Niederhalter verhindern, dass sich das Blech beim Schneiden bewegt. Nach dem Scheren werden die Teile gelasert, um Aussparungen und Bohrungen für Schrauben einzubringen.

Schnellzuschnitt von Aluminiumplatten

Ein Kunde benötigt schnelle Zuschnitte von Aluminiumplatten für einen Prototyp. Das Material hat eine Dicke von 3 mm. Die Tafelschere schneidet die Platten innerhalb weniger Sekunden auf die gewünschte Größe, sodass sie zeitnah zur weiteren Bearbeitung bereitstehen. Da Aluminium weicher ist als Stahl, werden die Messer regelmäßig kontrolliert und bei Bedarf gedreht.

Edelstahlblech für Küchenrückwände

Eine Bäckerei möchte hygienische Edelstahlrückwände in ihrer Produktionsküche montieren. Die Blechtafeln aus 1,5 mm Edelstahl werden auf der Tafelschere in passende Formate gebracht. Die Schnittkanten sind glatt und müssen nur minimal nachgearbeitet werden. Anschließend werden die Platten gebürstet und montiert.

Wartung und Pflege von Tafelscheren

Regelmäßige Inspektionen

- Messerzustand: Kontrollieren Sie regelmäßig die Schärfe der Messer. Stumpfe Messer führen zu unsauberen Schnitten und höherem Kraftaufwand.

- Hydrauliksystem: Überprüfen Sie den Füllstand und die Qualität des Hydrauliköls sowie die Dichtungen und Leitungen.

- Führungen und Gleitflächen: Halten Sie diese sauber und gut geschmiert, um Verschleiß zu reduzieren.

- Sicherheitsvorrichtungen: Prüfen Sie Lichtschranken und Not-Aus-Schalter auf Funktion.

Austausch und Schleifen von Messern

Messer aus Werkzeugstahl können mehrfach geschliffen und an den verschiedenen Schneidkanten gedreht werden. Wann ein Messer gewechselt oder geschliffen werden muss, hängt von der Nutzungsintensität und dem geschnittenen Material ab. Qualitätskontrollen erkennen nachlassende Schnittqualität frühzeitig.

Kalibrierung des Hinteranschlags

CNC‑Hinteranschläge müssen regelmäßig kalibriert werden, um Maßabweichungen zu vermeiden. Eine genaue Positionierung ist entscheidend für präzise Zuschnitte. Kalibrierungen können vom Hersteller oder qualifiziertem Wartungspersonal durchgeführt werden.

Vergleich mit anderen Schneidverfahren

Laserschneiden vs. Tafelschere

Laserschneiden ist ideal für komplexe Konturen, enge Toleranzen und Materialien, bei denen eine saubere Schnittkante wichtig ist. Tafelscheren punkten mit Geschwindigkeit und Kosteneffizienz bei geraden Schnitten. Ein optimaler Fertigungsprozess nutzt beide Verfahren: Zuerst schneidet die Tafelschere Grundformen, dann übernimmt der Laser Feinarbeiten.

Sägen und Fräsen

Bandsägen oder Kreissägen eignen sich für dicke Materialien oder Rohre, benötigen jedoch längere Schnittzeiten. Fräsen ermöglicht komplexe Geometrien, ist aber bei großen Blechteilen weniger effizient. Tafelscheren bleiben bei linearen Blechtrennungen die produktivste Variante.

Wasserstrahlschneiden

Wasserstrahlschneiden ermöglicht das Trennen von Materialien ohne Wärmeeinfluss, ist aber langsamer und aufwendig. Bei geraden Schnitten ist die Tafelschere deutlich schneller und wirtschaftlicher.

FAQ – Häufig gestellte Fragen zu Tafelscheren

Welche Materialien können auf der Tafelschere geschnitten werden?

Stahl, Edelstahl und Aluminium in Blechform. Die maximale Dicke hängt von der Maschine und dem Material ab. Weiche Materialien wie Kupfer können theoretisch geschnitten werden, neigen jedoch zu Deformationen.

Wie genau ist ein Scherenschnitt?

Mit CNC‑gesteuerten Hinteranschlägen lassen sich Längen auf Zehntelmillimeter exakt einstellen. Die Schnittkante ist sauber, wenn Messer scharf und korrekt justiert sind. Bei dickeren Blechen können leichte Gratbildung und Winkelfehler auftreten.

Wie lange halten die Messer?

Die Lebensdauer der Messer hängt von Material, Dicke und Schnittmenge ab. Hochwertige Messer können einige tausend Schnitte ausführen, bevor sie nachgeschliffen werden müssen. Eine sorgfältige Pflege verlängert die Lebensdauer.

Lohnt sich eine Tafelschere für kleine Aufträge?

Ja. Die Rüstzeiten sind kurz, und die Maschine ist schnell einsatzbereit. Bei sehr kleinen Stückzahlen mit unterschiedlichen Geometrien kann jedoch der Laser wirtschaftlicher sein.

Wie wird die Sicherheit gewährleistet?

Durch Lichtschranken, Schutzgitter, Not-Aus-Schalter und sichere Bedienerführung. Die Maschine stoppt sofort, wenn die Schutzvorrichtung ausgelöst wird. Bediener sollten geschult werden und geeignete Schutzausrüstung tragen.

Tafelscheren – unverzichtbare Ergänzung im Maschinenpark

Tafelscheren sind ein wichtiger Bestandteil moderner Blechbearbeitung. Sie ergänzen Laserschneidmaschinen, indem sie schnell und effizient gerade Schnitte durchführen. Mit Maschinen wie der AMADA Promecam GX 630 erzielt GEMTEC präzise Zuschnitte für Stahl, Edelstahl und Aluminium. Die niedrigen Betriebskosten, kurzen Rüstzeiten und hohe Produktivität machen die Schere ideal für Serien- und Einzelzuschnitte. Zwar können mit Tafelscheren nur gerade Linien geschnitten werden, doch in Kombination mit anderen Verfahren wie Laserschneiden, Biegen und Schweißen entstehen hochwertige, komplexe Bauteile. Eine durchdachte Planung der Zuschnitte und regelmäßige Wartung der Maschinen sorgen dafür, dass die Schere über Jahre zuverlässig arbeitet und präzise Ergebnisse liefert.