Lasertechnik und Laserschneiden: Präzise Metallbearbeitung

Lasertechnik nutzt hochfokussierte Lichtstrahlen, um Metall ohne Berührung zu trennen. Der Artikel erklärt, wie CO₂‑, Nd:YAG‑ und Faserlaser arbeiten, welche Metalle (Stahl, Edelstahl, Aluminium, Kupfer, Messing) sich besonders eignen und welche Vorteile Laserschneiden bietet – von hoher Präzision über geringe Wärmeeinflusszonen bis zu effizienter, schneller Fertigung. Sie erfahren, wie Parameter wie Leistung, Schneidgeschwindigkeit und Gaswahl die Qualität beeinflussen, wie das Verfahren im Vergleich zu Plasma-, Brenn- und Wasserstrahlschneiden abschneidet, und wie Laserschneiden mit Biegen, Schweißen, Montage und Oberflächenveredelung kombiniert wird. Abschließend werden Brancheneinsätze, Designrichtlinien und Zukunftstrends wie höhere Leistungen, Automatisierung und Energieeffizienz beleuchtet.

Lasertechnik hat die Welt der Metallbearbeitung revolutioniert. In kaum einem anderen Bereich lassen sich Werkstücke so exakt, schnell und flexibel schneiden. Laserschneiden funktioniert berührungslos; ein stark fokussierter Lichtstrahl schmilzt, verbrennt oder verdampft das Material und trennt es mit einer feinen Schnittfuge. Dadurch entstehen saubere Kanten ohne mechanische Verformung oder Werkzeugverschleiß. Diese Eigenschaften machen Laserschneiden zur bevorzugten Methode für komplexe Geometrien, Prototypen und Serienfertigung. In diesem umfassenden Artikel erfahren Sie alles Wissenswerte über Lasertechnik, geeignete Materialien, Vorteile und Prozessparameter, Vergleiche mit anderen Schneidverfahren sowie Tipps für Konstruktion, Integration und Zukunftstrends.

Grundlagen der Lasertechnik und des Laserschneidens

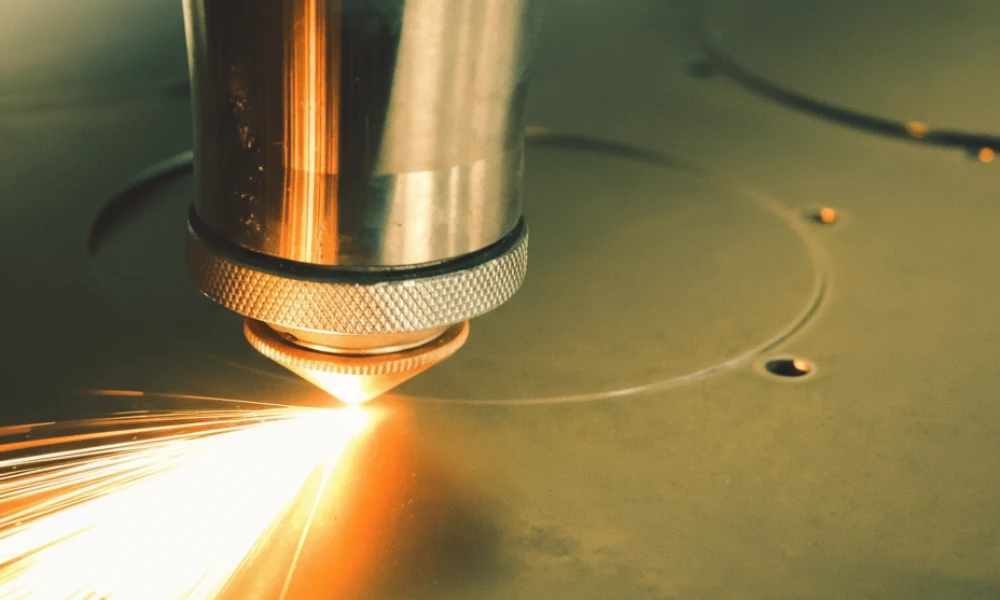

Beim Laserschneiden wird Licht gebündelt und als Werkzeug eingesetzt. Die Laserquelle erzeugt kohärentes Licht, das mit optischen Komponenten wie Linsen oder Glasfasern auf einen winzigen Punkt fokussiert wird. Die hohe Energiedichte erhitzt das Material in Sekundenbruchteilen und lässt es schmelzen oder verdampfen. Ein Begleitgas bläst die Schmelze aus der Schnittfuge und sorgt für eine saubere Trennung. Moderne CNC‑Steuerungen bewegen entweder den Strahl über Spiegel oder das Werkstück unter dem Strahl entlang der gewünschten Kontur. Da kein physischer Kontakt zwischen Schneidwerkzeug und Werkstück besteht, entstehen keinerlei mechanische Kräfte oder Verformungen.

Es gibt verschiedene Lasertypen, die sich in Wellenlänge, Leistung und Einsatzgebiet unterscheiden. Der klassische CO₂‑Laser nutzt ein Gasgemisch aus Kohlendioxid, Stickstoff und Helium und emittiert Licht im Infrarotbereich. CO₂‑Laser können hohe Leistungen erreichen und werden oft für das Schneiden dicker Stähle und für nichtmetallische Materialien wie Holz, Kunststoff und Textilien eingesetzt. Nd:YAG‑Laser verwenden kristalline Festkörper und sind vielseitig, da sie sowohl gepulst als auch kontinuierlich betrieben werden können; sie eignen sich für Bohren, Schweißen und Gravieren. Faserlaser, eine Weiterentwicklung, erzeugen den Strahl in mit Dotierungen versetzten Glasfasern. Diese Laser sind kompakt, energieeffizient und haben eine kürzere Wellenlänge, die von Metallen besser absorbiert wird. Dadurch können Faserlaser reflektierende Materialien wie Aluminium und Kupfer präzise schneiden und benötigen weniger Wartung.

Die Wahl des Lasertyps hängt von den Anforderungen ab: CO₂‑Laser sind robust und kostengünstig für dickere Materialien, Faserlaser bieten höhere Effizienz, bessere Strahlqualität und geringere Betriebskosten. Nd:YAG‑Laser finden vor allem bei besonderen Anwendungen wie Mikrobohrungen und Präzisionsschweißungen Verwendung. Unabhängig vom Lasertyps muss die Leistung auf das Material und die Dicke abgestimmt werden, um saubere Schnitte und geringe Wärmeeinflusszonen zu erzielen.

Materialien und Anwendungsbereiche

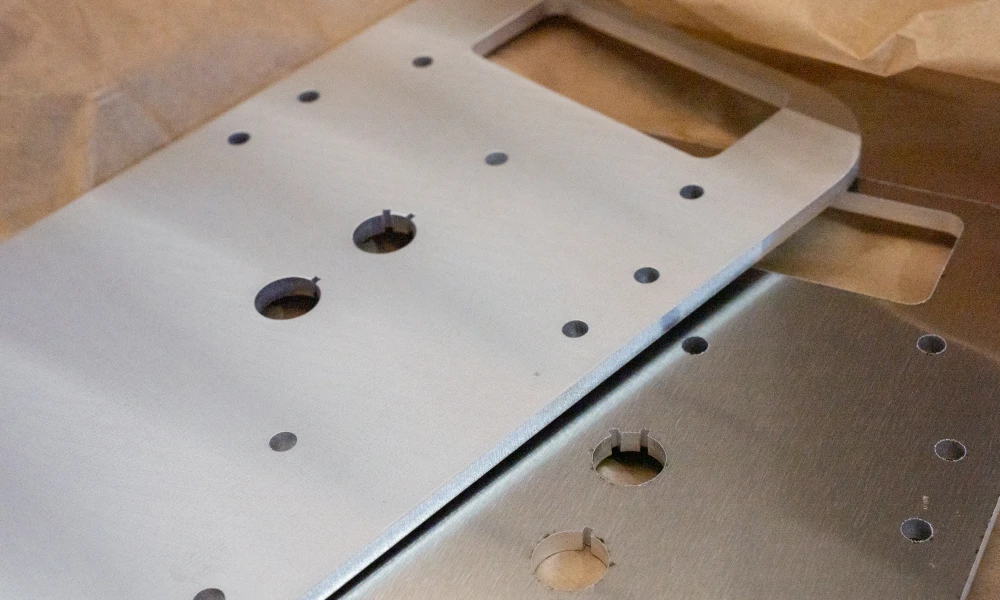

Lasertechnik eignet sich für eine Vielzahl von Metallen. Stahl ist aufgrund seiner Festigkeit und Schweißbarkeit in vielen Branchen Standard. Edelstähle bieten Korrosionsbeständigkeit und sind ideal für hygienische Anwendungen, zum Beispiel in der Lebensmittel‑, Pharma‑ und Medizinindustrie. Aluminium überzeugt durch geringes Gewicht und eine hohe Formbarkeit; es kommt in der Luft‑ und Raumfahrt, im Fahrzeugbau und bei Gehäusen zum Einsatz. Kupfer und Messing zeichnen sich durch hohe elektrische und thermische Leitfähigkeit aus und werden in der Elektrotechnik, im Maschinenbau und für dekorative Elemente genutzt. Dank der präzisen Fokussierung schneidet der Laser dünne Bleche ebenso wie dicke Platten; Faserlaser bewältigen selbst stark reflektierende Metalle zuverlässig.

Die Anwendungsbereiche des Laserschneidens sind breit gefächert. In der Landwirtschaftstechnik entstehen präzise Bauteile für Traktoren, Mähdrescher und Futteranlagen. Die Fördertechnik nutzt Laserteile für Förderbänder, Hebevorrichtungen und Sortieranlagen. Im Schiffbau werden korrosionsbeständige Zuschnitte für Rümpfe, Innenstrukturen und Tanks produziert. Werkzeug‑ und Formenbau profitieren von exakt geschnittenen Matrizen, Stanzwerkzeugen und Gravureinsätzen. Hohe Wiederholgenauigkeit macht Laserschneiden gleichermaßen für Prototypen und Serienfertigung attraktiv.

Vorteile des Laserschneidens

Laserschneiden bietet gegenüber mechanischen und anderen thermischen Verfahren zahlreiche Vorteile:

- Extrem hohe Präzision und Qualität: Der Laserstrahl trennt Material mit Schnittspalten im Zehntelmillimeterbereich. Die Kanten sind glatt und gratfrei, was in den meisten Fällen eine Nachbearbeitung überflüssig macht. Diese Genauigkeit erlaubt die Herstellung komplexer Innenkonturen und feinster Strukturen.

- Minimaler Wärmeeintrag: Durch die starke Fokussierung wird nur ein kleiner Bereich des Materials erhitzt. Dies reduziert die Wärmeeinflusszone und verhindert, dass sich das Werkstück verzieht oder Gefügeveränderungen auftreten. Besonders bei dünnen Blechen und empfindlichen Legierungen ist dies wichtig.

- Hohe Flexibilität: Unterschiedliche Materialien und Materialstärken können ohne Werkzeugwechsel bearbeitet werden. Laserschneider lassen sich per Software auf neue Konturen programmieren, sodass individuelle Designs, kleine Stückzahlen und Prototypen wirtschaftlich gefertigt werden können.

- Schnelligkeit und Effizienz: Laserschneiden ist ein sehr schnelles Verfahren. Hohe Schnittgeschwindigkeiten führen zu kurzen Produktionszeiten. Die berührungslose Bearbeitung verursacht keinen Werkzeugverschleiß, senkt Instandhaltungskosten und erhöht die Maschinenverfügbarkeit.

- Kontaktlose Verarbeitung: Da der Laser das Material ohne Berührung schneidet, treten keine mechanischen Kräfte auf, die das Werkstück verformen könnten. Dies ist besonders bei dünnen oder filigranen Teilen von Vorteil. Außerdem entfällt der Aufwand für den Werkzeugwechsel.

Diese Kombination aus Präzision, Flexibilität und Effizienz macht das Laserschneiden zu einer zukunftssicheren Fertigungstechnologie.

Laserschneidparameter und Qualitätskontrolle

Um optimale Ergebnisse zu erzielen, müssen bestimmte Prozessparameter beachtet werden. Die Leistung des Lasers beeinflusst die maximale Schneiddicke und die Schnittqualität. Bei zu hoher Leistung kann die Wärmeeinflusszone größer werden und es können Anlauffarben oder Gratbildungen entstehen. Die Schneidgeschwindigkeit wirkt sich auf die Schnittkanten aus: Ein zu langsamer Vorschub führt zu verbrannten Kanten und erhöhtem Wärmeeintrag, während zu schneller Vorschub zu unvollständigen Schnitten oder Rauheiten führt.

Die Fokussierung des Laserstrahls ist entscheidend: Der Brennpunkt muss exakt auf die Materialoberfläche oder leicht darunter eingestellt werden. Ein unscharfer Fokus vergrößert die Schnittbreite und verschlechtert die Kantenqualität. Assistenzgase wie Sauerstoff, Stickstoff oder Druckluft entfernen die Schmelze aus der Schnittfuge. Sauerstoff erhöht die Schnittgeschwindigkeit bei Stahl, während Stickstoff Oxidation verhindert und für Edelstahl und Aluminium geeignet ist. Je nach Material und Dicke muss der Gasdruck angepasst werden.

Die Wärmeeinflusszone ist der Bereich um die Schnittlinie, in dem das Material thermisch verändert wird. Je geringer die Zone, desto weniger Gefügeänderungen und Eigenspannungen entstehen. Faktoren wie Materialdicke, Laserleistung und Schneidgeschwindigkeit beeinflussen die Breite dieser Zone. Gute Maschinen mit präziser Strahlführung und geeigneter Kühlung minimieren die Wärmeeinflusszone.

Konstruktionsrichtlinien sind ebenfalls wichtig. Kleine Bauteile sollten eine Mindestgröße haben, damit sie beim Schneiden nicht verkippen. Lochdurchmesser sollten mindestens der Materialstärke entsprechen, und Stege sowie Schlitze sollten breiter als etwa 70 % der Blechdicke sein. Für Gewinde müssen Kernlochgrößen eingehalten werden, um das Gewinde später sauber schneiden zu können. Zeichnungen sollten im Maßstab 1:1 vorliegen und nur die Kontur enthalten; Bemaßungen, Schraffuren und Rahmen stören die Bearbeitung. Scharfe Innen‑ und Außenecken werden automatisch verrundet; es empfiehlt sich, Ecken mit kleinen Bohrungen zu versehen, um den Radius zu kontrollieren und Steckverbindungen zu erleichtern.

Durch eine sorgfältige Auswahl der Parameter und eine anwendungsorientierte Konstruktion lassen sich saubere Schnitte, stabile Bauteile und geringe Nachbearbeitungsaufwände erzielen.

Vergleich mit anderen Schneidverfahren

Neben dem Laser gibt es weitere Schneidverfahren wie Plasma‑, Brenn- und Wasserstrahlschneiden sowie mechanische Methoden. Jeder Prozess hat seine Vorteile und Einsatzgebiete. Das Plasmaschneiden nutzt einen elektrisch leitenden Gasstrahl, der bei hohen Temperaturen das Material schmilzt. Plasma bietet hohe Schnittgeschwindigkeiten und ist wirtschaftlich bei mittleren Materialdicken, besonders bei Stahl. Es kann auch rostige oder beschichtete Oberflächen schneiden und ist robust gegenüber Witterungseinflüssen. Allerdings ist die Schnittfuge breiter, die Präzision geringer und die Wärmeeinflusszone größer; eine Nachbearbeitung der Schnittkanten ist oft erforderlich. Zudem entsteht Lärm und bei dicken Blechen hoher Strombedarf.

Das Brennschneiden eignet sich für unlegierte Stähle und Titanlegierungen. Der Brenner erhitzt das Metall auf Zündtemperatur, Sauerstoff oxidiert das Material, und die Oxidationsreaktion liefert die notwendige Wärme zum Schneiden. Brennschneiden ist kostengünstig, schneidet sehr dicke Bleche und benötigt keine teuren Laserquellen. Es erzeugt jedoch große Wärmeeinflusszonen, grobe Schnittfugen und erfordert lange Vorheizzeiten. Für legierte oder nichtmetallische Materialien ist es ungeeignet.

Beim Wasserstrahlschneiden wird ein Wasserstrahl mit hohem Druck durch eine kleine Düse beschleunigt. Je nach Material wird dem Wasser Abrasivmittel beigemischt. Der Vorteil ist, dass keinerlei Hitze entsteht; somit gibt es keine Verzugssymptome oder Wärmeeinflusszonen. Wasserstrahlmaschinen können nahezu alle Materialien schneiden – von Metall über Glas und Keramik bis zu Verbundstoffen. Allerdings sind die Schnittgeschwindigkeiten deutlich geringer, die Betriebskosten durch Verbrauch von Abrasivmitteln und hohen Druck höher, und die Präzision hängt stark von Düsenverschleiß und Steuerung ab. Für filigrane Metallteile und lange Serien ist Laserschneiden daher oft schneller und wirtschaftlicher.

Im Vergleich zu mechanischen Verfahren wie Sägen oder Stanzen bietet Laserschneiden den Vorteil der kontaktlosen Bearbeitung. Stanzen ist bei großen Serien mit einfachen Geometrien und dünnem Blech sehr effizient, aber das Werkzeug ist teuer, unflexibel und unterliegt Verschleiß. Sägen eignet sich für grobe Zuschnitte, ist aber bei komplexen Konturen und kleinen Radien nicht einsetzbar. Laserschneiden schließt die Lücke zwischen Flexibilität, Präzision und wirtschaftlicher Produktion bei kleinen bis mittleren Serien.

Integration mit anderen Fertigungsverfahren

Laserschneiden ist selten ein alleinstehender Prozess. In modernen Produktionsketten wird es mit weiteren Verfahren kombiniert, um funktionsfähige Baugruppen zu schaffen. Nach dem Schneiden folgt oft das Abkanten oder Rundbiegen. Durch präzise Laserschnitte können Biegelinien klar definiert und gleichbleibende Kantqualitäten erzielt werden. CNC‑Abkantpressen formen das flache Blech in dreidimensionale Bauteile, die anschließend geschweißt, montiert oder lackiert werden. Es ist wichtig, beim Design die Biegeradien und Abstände zu Schnittkanten so zu wählen, dass das Material nicht reißt oder sich ungewollt dehnt.

Beim Schweißen profitieren die Teile von passgenauen Fugen, die eine hochwertige Nahtqualität ermöglichen. Unterschiedliche Schweißverfahren wie MIG/MAG, WIG oder Laserschweißen kommen zum Einsatz, je nach Material und Anforderungen. MIG/MAG‑Schweißen eignet sich für strukturelle Stähle, während WIG‑Schweißen für Edelstahl und Aluminium verwendet wird, um saubere, dichte Nähte ohne Spritzer zu erzeugen. Laserschweißen wird eingesetzt, wenn hohe Präzision und minimale Wärmeeinflusszonen erforderlich sind. Durch die Kombination von Laserschneiden und Laserschweißen kann eine sehr hohe Fertigungsqualität erreicht werden.

Nach dem Schweißen werden Bauteile zu kompletten Baugruppen montiert. Baugruppenmontage umfasst das Zusammenfügen von gelaserten und gebogenen Teilen, die Integration von Normteilen wie Schrauben und Muttern sowie das Anbringen von Funktionsteilen wie Hydraulik, Elektronik oder Dichtungen. Eine präzise Fertigung der Einzelteile erleichtert die Montage und sorgt für passgenaue Baugruppen. In Branchen wie Maschinenbau, Fördertechnik und Spezialmetallbau ist dieser integrative Ansatz unverzichtbar.

Im Anschluss an die Montage kommt die Oberflächenveredelung. Mechanische Verfahren wie Schleifen, Polieren oder Bürsten verbessern die Optik und bereiten die Oberfläche für die Beschichtung vor. Die Pulverbeschichtung ist eine beliebte Methode, um Metall zu schützen und gleichzeitig eine ansprechende Optik zu erzeugen. Pulverlacke werden elektrostatisch aufgetragen und im Ofen eingebrannt. Das Ergebnis ist eine robuste, gleichmäßige Schicht ohne Laufnasen. Pulverbeschichtung eignet sich für Stahl, Edelstahl und Aluminium. Selbst verchromte Teile können pulverbeschichtet werden, um einen zusätzlichen Schutz und farbliche Akzente zu schaffen.

Die Integration dieser Prozesse – Schneiden, Biegen, Schweißen, Montieren und Veredeln – ermöglicht es Anbietern wie GEMTEC, komplette Lösungen aus einer Hand zu liefern. Kunden erhalten alles vom Zuschnitt über Prototypen bis zur einsatzbereiten Baugruppe. Die Abstimmung der einzelnen Schritte sorgt für Effizienz, Qualität und kurze Lieferzeiten.

Branchen‑Lösungen und Anwendungsfälle

In nahezu allen Industriezweigen spielt Laserschneiden eine Schlüsselrolle. Im Maschinen‑ und Anlagenbau werden Komponenten wie Gehäuse, Rahmen, Konsolen und Verkleidungen präzise zugeschnitten. Laserteile bilden die Grundlage für Förderbänder, Robotergestelle, Aufzugschächte und Wartungsplattformen. Besonders im Spezialmaschinenbau, wo jedes Projekt individuelle Lösungen erfordert, sind flexible Fertigungsverfahren gefragt.

Der Aufzugsbau profitiert von maßgenauen Laserteilen, um sichere und stabile Aufzugsanlagen zu realisieren. Trägerstrukturen, Kabinenwände und Führungsschienen müssen höchste Qualitätsstandards erfüllen, da sie große Lasten bewegen und Sicherheitsanforderungen unterliegen. Laserschneiden ermöglicht es, auch kleine Serien oder Einzelanfertigungen kosteneffizient herzustellen. Bei Lastenaufzügen werden neben strukturellen Komponenten auch Spezialteile gefertigt, um motorisierte Hebemechanismen und Sicherheitssysteme aufzunehmen.

In der Energie‑ und Umwelttechnik werden korrosionsbeständige Gehäuse und Träger für erneuerbare Energieanlagen gefertigt. Die Medizintechnik nutzt Laserbearbeitung für chirurgische Instrumente, Sterilisationsbehälter und Laborausrüstung. Edelstahl ist wegen seiner Korrosionsbeständigkeit und Sterilisierbarkeit gefragt; Laser liefern die Genauigkeit, die für medizinische Produkte erforderlich ist.

Auch in der Lebensmittel‑ und Verpackungsindustrie spielt Laserschneiden eine wichtige Rolle. Maschinengehäuse, Fördersysteme, Bunkeranlagen und Verpackungswerkzeuge werden aus Edelstahl und Aluminium gefertigt. Saubere Schnittkanten und hygienische Oberflächen sind hier essenziell. Lasergeschnittene Bleche kommen auch in der Möbel‑ und Designbranche zum Einsatz: Möbelgestelle, Regalsysteme und dekorative Elemente profitieren von präzisen Konturen und modernen Designs. Im Spezialmetallbau entstehen einzigartige Konstruktionen wie Tanks, Silos, Rohrsysteme und architektonische Fassadenelemente. Die Kombination aus Laserschneiden, Schweißen und Veredelung ermöglicht es, individuelle Lösungen für anspruchsvolle Kunden zu schaffen.

Darüber hinaus gibt es Nischenanwendungen: Im Luft‑ und Raumfahrtsektor werden Strukturbauteile, Halterungen und Verkleidungen aus Leichtmetallen geschnitten. Im Automobilbau entstehen Karosserieteile, Abgasanlagen und Stützstrukturen. In der Elektronikindustrie werden Gehäuse für Steuergeräte, Kühlkörper und Leiterplattenhalterungen gefertigt. Die Vielfalt der Anwendungen zeigt, wie universell Lasertechnik einsetzbar ist.

Tipps für Konstruktion und Entwicklung

Um das Potenzial des Laserschneidens vollständig auszuschöpfen, sollten Konstrukteure einige Tipps beachten. Eine frühzeitige Abstimmung mit dem Fertigungspartner ist sinnvoll, um Materialarten, Blechdicken und Produktionsschritte zu definieren. Unterschiedliche Materialien verhalten sich beim Schneiden unterschiedlich: Dünne Bleche lassen sich riefenfrei schneiden, während bei dickeren Materialien Riefen oder Anlauffarben auftreten können. Es lohnt sich, verschiedene Materialstärken zu testen, um die optimale Kombination aus Gewicht, Festigkeit und Schnittqualität zu finden.

Designrichtlinien empfehlen abgerundete Ecken und ausreichend große Öffnungen, um Spannungen zu reduzieren. Platzieren Sie Passlöcher und Langlöcher strategisch, um die Montage zu erleichtern und Toleranzen zu kompensieren. Planen Sie Biegezonen großzügig, insbesondere bei harten oder spröden Legierungen, damit sich das Material ohne Bruch verformen lässt. Berücksichtigen Sie Gewindebohrungen bereits in der Konstruktion: Das Vorbohren der Kernlöcher kann zusammen mit dem Laserschnitt erfolgen; der Gewindeschnitt folgt anschließend.

Auch die Datenaufbereitung sollte sorgfältig erfolgen, um Datenverluste zu vermeiden. CAD‑Modelle sollten sauber und ohne überflüssige Elemente aufgebaut sein. Beschriftungen und Bemaßungen gehören nicht in die Laserschnittdatei. Ein einheitliches Dateiformat – meist DXF, DWG oder STEP – erleichtert den Datenaustausch. Benennen Sie Ihre Teile eindeutig und fügen Sie Stückzahlen oder Versionshinweise hinzu, um Missverständnisse zu vermeiden. Wenn Sie das Stücknesting selbst vorbereiten, können Sie Materialausnutzung optimieren und Verschnitt reduzieren.

Prototypenbau profitiert besonders vom Laserschneiden. Sie können verschiedene Varianten erstellen und schnell testen, ohne teure Werkzeuge bauen zu müssen. In Verbindung mit digitalen Simulationen lassen sich Belastungsfälle analysieren und Gewichte optimieren. Iterative Entwicklung verkürzt die Gesamtentwicklungszeit und erhöht die Produktqualität.

Zukunftstrends und Innovationen in der Lasertechnik

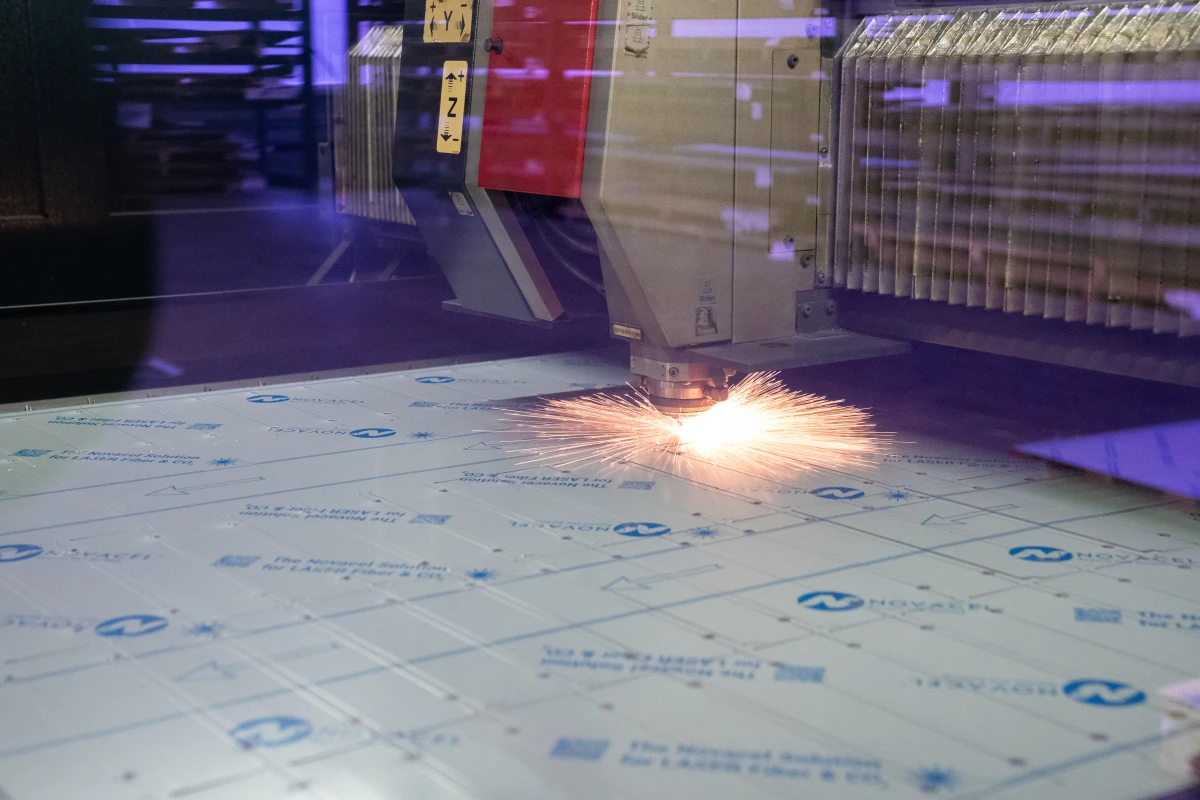

Die Lasertechnik entwickelt sich ständig weiter. Ein zentraler Trend ist die Erhöhung der Laserleistung, die zu schnellerem Schneiden führt. In den letzten Jahren haben Hersteller die durchschnittliche Leistung pro Jahr um mehrere Kilowatt erhöht. Die neuesten Faserlaser erreichen Leistungen von über 30 Kilowatt, wodurch die Schnittgeschwindigkeiten deutlich steigen und dicke Metallplatten bis zu mehreren Zentimetern wirtschaftlich getrennt werden können. Eine weitere Steigerung der Leistung ermöglicht das Trennen von Werkstücken mit bislang unvorstellbaren Dicken.

Parallel dazu steigt die maximale Schneiddicke. Früher galten 15 bis 20 Millimeter als Obergrenze für wirtschaftliches Laserschneiden. Heute können Faserlaser Baustahl und Edelstahl in Dicken von 50 bis 55 Millimetern schneiden. Entwickler arbeiten an Methoden, um noch dickere Platten zu bearbeiten, etwa durch die Kombination von Laserleistung und Strahlaufweitung oder durch Modulation des Strahlprofils.

Die Schnittqualität wird stetig verbessert. Faserlaser mit ihrer kürzeren Wellenlänge liefern eine bessere Energieabsorption und damit höhere Effizienz. Früher erzeugten sie jedoch rauere Schnittbilder als CO₂‑Laser; dank neuer Düsen, Gasgemische, Strahlformungs- und Überwachungssysteme wird die Rauheit reduziert. Sensoren überwachen den Schneidprozess in Echtzeit und passen Parameter automatisch an, um gleichbleibende Qualität zu erreichen.

Automatisierung und künstliche Intelligenz spielen eine zunehmend wichtige Rolle. Moderne Laserschneidanlagen lassen sich in automatisierte Produktionslinien integrieren: Lager‑ und Handlingsysteme be‑ und entladen Bleche, Roboter entnehmen geschnittene Teile, und intelligente Software sortiert sie nach Auftrag. Schnittköpfe reinigen und kalibrieren sich selbstständig; Sensoren erkennen Materialfehler, Verunreinigungen oder falsche Positionierungen und korrigieren sie ohne menschliches Eingreifen. Predictive‑Maintenance‑Systeme analysieren Betriebsdaten und sagen den optimalen Zeitpunkt für Wartung vorher, um Ausfallzeiten zu minimieren.

Auch die Anwendungsbereiche wachsen. Laser werden nicht mehr nur zum Schneiden eingesetzt. Laser finden sich in Holographie‑Projektionen, in Sensoren autonomer Fahrzeuge, in der medizinischen Therapie und in der Additiven Fertigung. Hochleistungslaser können sehr dicke Werkstücke trennen, was neue Möglichkeiten eröffnet und technologische Grenzen verschiebt.

Nachhaltigkeit und Energieeffizienz

Lasertechnik ist nicht nur präzise, sondern auch energieeffizient. Moderne Faserlaser wandeln einen Großteil der elektrischen Energie in Schneidleistung um, was zu geringeren Betriebskosten führt. Zudem entfallen Verbrauchsmaterialien wie Schneidgas in großen Mengen. Die genaue Steuerung der Schnittenergie minimiert Materialabfälle und reduziert Nachbearbeitungsarbeiten. Unternehmen, die auf energieeffiziente Laseranlagen setzen, leisten einen Beitrag zum Umweltschutz und senken gleichzeitig ihre Produktionskosten.

Laserschneiden hat sich als führende Methode für die präzise und effiziente Metallbearbeitung etabliert. Die Technologie ermöglicht exakte Schnitte, saubere Kanten und minimale Wärmeeinflusszonen. Dank der berührungslosen Bearbeitung entfällt der Werkzeugverschleiß, und auch filigrane Konturen lassen sich realisieren. Ob Stahl, Edelstahl, Aluminium oder Kupfer – der Laser schneidet ein breites Spektrum an Metallen. Faserlaser bieten hohe Effizienz und sind besonders für reflektierende Materialien geeignet. Durch die richtige Auswahl von Lasertype, Leistung und Assistenzgas sowie durch Beachtung von Designrichtlinien können optimale Ergebnisse erzielt werden. In Kombination mit Biegen, Schweißen, Montage und Beschichtung entstehen komplexe Baugruppen aus einer Hand. Zukunftstrends wie höhere Leistungen, bessere Schnittqualität und weitreichende Automatisierung erhöhen die Wirtschaftlichkeit weiter. Laserschneiden bleibt damit eine Kerntechnologie für Unternehmen, die hohe Ansprüche an Präzision und Flexibilität stellen.

Häufig gestellte Fragen (FAQ)

Was unterscheidet Laserschneiden von Plasmaschneiden?

Laserschneiden nutzt einen fokussierten Lichtstrahl, der das Material punktgenau schmilzt oder verdampft. Es liefert sehr hohe Präzision, schmale Schnittfugen und glatte Kanten. Plasmaschneiden verwendet einen Gasstrahl, der das Material schmilzt, erzeugt aber eine breitere Schnittfuge. Laserschneiden ist ideal für feine Konturen und hochwertige Oberflächen, während Plasma bei groben, dicken Zuschnitten überzeugt.

Welche Materialien lassen sich mit Lasertechnik schneiden?

Laserschneiden eignet sich für zahlreiche Metalle: Baustahl, Edelstahl, Aluminium, Kupfer und Messing sind die gängigsten. Mit dem richtigen Laser und Einstellungen lassen sich auch Legierungen und beschichtete Metalle bearbeiten. Darüber hinaus können Kunststoffe, Holz, Papier und Textilien geschnitten werden, wenn ein CO₂‑Laser verwendet wird. Der erfolgreiche Schnitt hängt von Materialdicke, Lasertype und Parameterwahl ab.

Wie beeinflusst die Laserleistung die Schneidqualität?

Die Laserleistung bestimmt, wie schnell und wie dick ein Material geschnitten werden kann. Eine höhere Leistung ermöglicht das Trennen dickerer Bleche und erhöht die Schnittgeschwindigkeit. Allerdings kann zu viel Leistung die Wärmeeinflusszone vergrößern und die Kantenqualität verschlechtern. Es ist wichtig, die Leistung optimal an Material, Dicke und gewünschte Qualität anzupassen. Moderne Maschinen nutzen Sensoren und Software, um die Leistung während des Schneidens dynamisch zu steuern.

Wie kann ich Verzug beim Laserschneiden minimieren?

Um Verzug zu vermeiden, sollten Sie dünne Bleche sorgfältig spannen und großzügige Toleranzen einplanen. Die Wahl eines geeigneten Lasers und die Einstellung der richtigen Parameter helfen, den Wärmeeintrag zu reduzieren. Durch Vorheizung oder das Schneiden entlang symmetrischer Konturen lässt sich das Materialverhalten kontrollieren. Bei großen Bauteilen können Entspannungsschnitte vorgesehen werden. Nach dem Schneiden kann man Bauteile mit mechanischen Methoden richten.

Welche Zukunftstrends prägen die Lasertechnik?

Zentral sind steigende Laserleistungen, die das Schneiden schneller und wirtschaftlicher machen, sowie die Fähigkeit, immer dickere Materialien zu trennen. Verbesserte Strahlqualität und intelligente Strahlführung erhöhen die Schnittqualität. Automatisierung, künstliche Intelligenz und vorausschauende Wartung sorgen für höhere Produktivität und weniger Ausfälle. Darüber hinaus erweitern neue Anwendungen – etwa im 3D‑Druck, in der Sensorik und in der Medizintechnik – das Einsatzspektrum der Lasertechnik. Der Laser wird damit immer mehr zu einem Allroundwerkzeug in Industrie und Forschung.