Laserschneiden von Metall – Verfahren & Materialien

Laserschneiden ist ein hochpräzises, automatisierbares Verfahren zur Bearbeitung von Metallen und anderen Materialien. Der Artikel erklärt, wie Laserschneiden funktioniert, welche Laserarten (CO₂, Faser, Nd:YAG) es gibt, welche Vor- und Nachteile sie haben, wie viel Leistung für unterschiedliche Materialdicken erforderlich ist und warum grüne Laser sichtbarer sind als rote. Ein weiterer Fokus liegt auf der Integration des Laserschneidens in ganzheitliche Fertigungsprozesse wie Biegen, Schweißen und Baugruppenmontage bei GEMTEC.

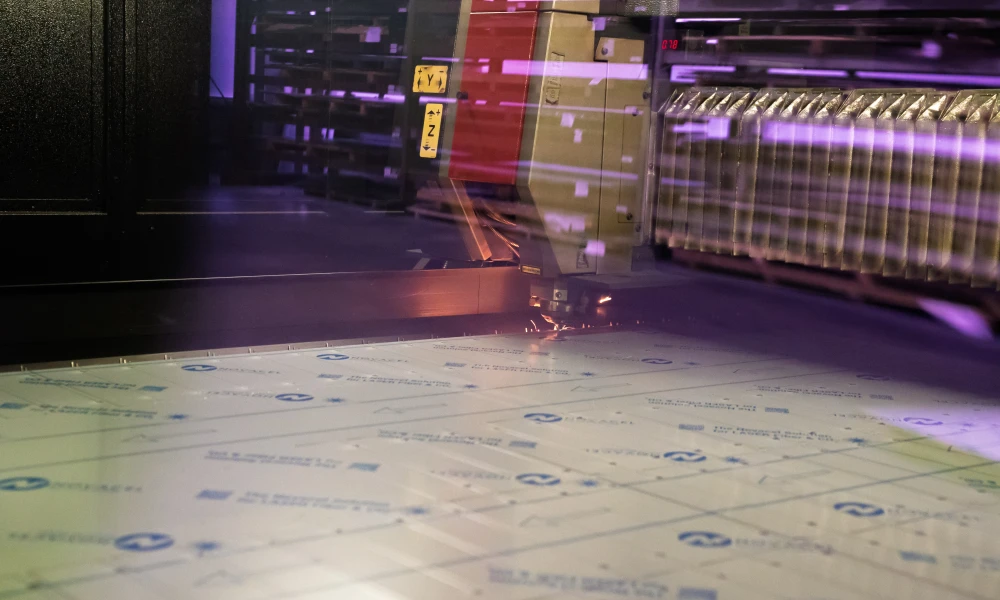

Laserschneiden gehört zu den modernsten Fertigungsverfahren der Metallverarbeitung. Ein gebündelter Lichtstrahl schmilzt, verdampft oder verbrennt das Material, wodurch sehr feine Schnitte und komplexe Formen möglich sind. Der Prozess wird über CNC-Steuerungen präzise geführt, sodass aufwendige Formen in kurzer Zeit reproduzierbar sind. GEMTEC nutzt Laserschneiden, um individuelle Bauteile für unterschiedlichste Branchen zu fertigen und damit Prototypen, Einzelstücke oder Serien zu realisieren. Dabei kombinieren wir das Verfahren mit anderen Technologien wie CNC‑Biegen, MIG/MAG/WIG‑Schweißen, Baugruppenmontage und Oberflächenveredelung.

Laserschneiden ist vielseitig einsetzbar: von dünnen Blechen aus Stahl oder Aluminium bis zu komplexen Kunststoffen. Es ermöglicht hochpräzise Ergebnisse bei geringer thermischer Belastung und minimalem Materialverlust. Der folgende Artikel erläutert die Grundlagen, die verschiedenen Laserarten, die Leistungsanforderungen für unterschiedliche Materialdicken, den Vergleich mit anderen Schneidverfahren sowie spezifische Anwendungen. Er beantwortet häufige Fragen wie „Kann ein Laser Metall schneiden?“, „Ist Laserschneiden besser als mechanisches Schneiden?“ und „Wie stark muss ein Laser sein, um dicke Bleche zu trennen?“. Darüber hinaus betrachten wir die Unterschiede zwischen CO₂‑, Faser‑ und Nd:YAG‑Lasern, erklären Vor- und Nachteile und geben Tipps zur Auswahl des passenden Lasersystems.

Grundlagen des Laserschneidens

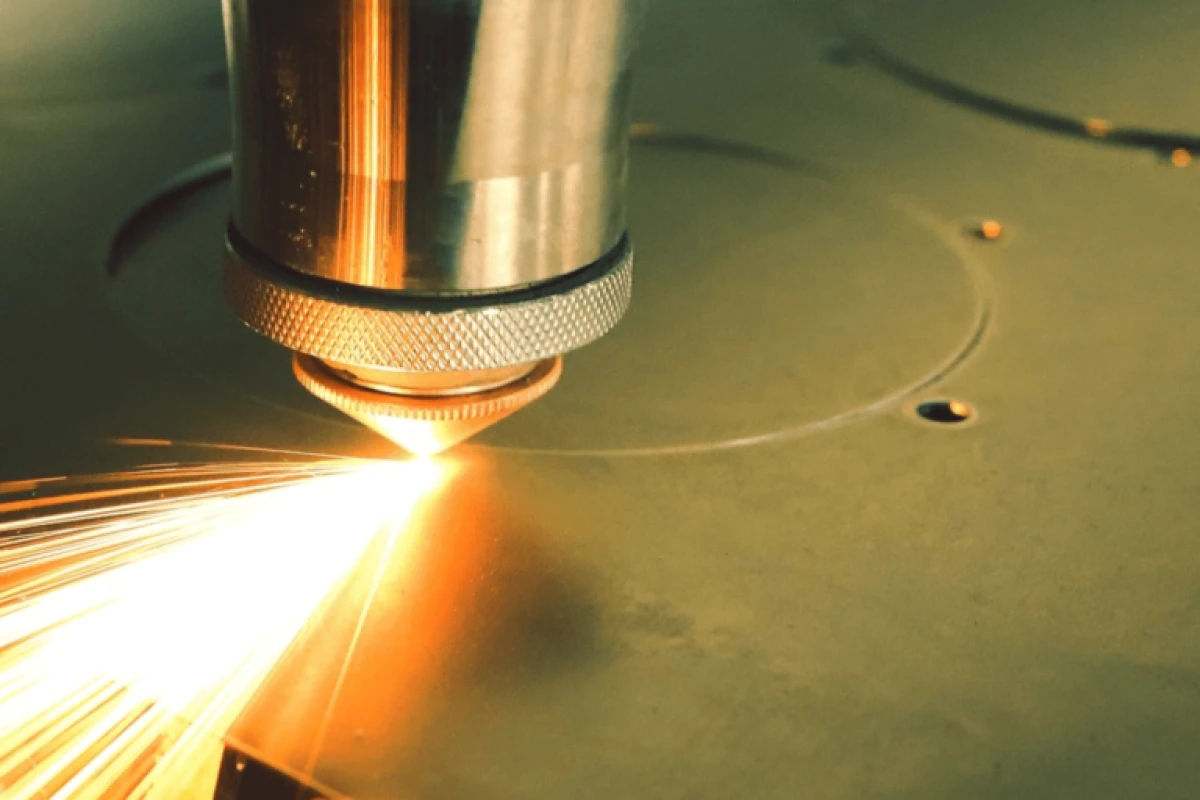

Beim Laserschneiden wird Licht kohärent verstärkt und fokussiert, um ausreichend Energie bereitzustellen, die das Material an der Schnittkante schmilzt oder verdampft. „Laser“ steht für „Light Amplification by Stimulated Emission of Radiation“ und beschreibt den physikalischen Vorgang der Strahlerzeugung. Ein resonantes Medium – Gas, Kristall oder Faser – wird angeregt und strahlt Photonen aus, die durch Spiegel verstärkt werden, bis sie als gebündelter Strahl austreten. Dieser Strahl wird über Spiegel und Linsen auf einen Durchmesser im Mikrometerbereich fokussiert, wodurch enorme Leistungsdichten erreicht werden.

Die CNC-Steuerung des Laserschneiders bewegt den Laserstrahl entlang einer programmierten Bahn. Software generiert aus CAD-Daten den sogenannten G-Code, der die Bewegungen des Schneidkopfes und das Timing der Laserimpulse vorgibt. Vor dem Schneiden müssen Werkstücke gereinigt und positioniert werden, um eine optimale Bearbeitung zu gewährleisten. Während des Schneidens können zusätzlich Gase wie Sauerstoff, Stickstoff oder Argon als Schneidgas eingebracht werden, um Oxidation zu reduzieren und die Schnittqualität zu verbessern.

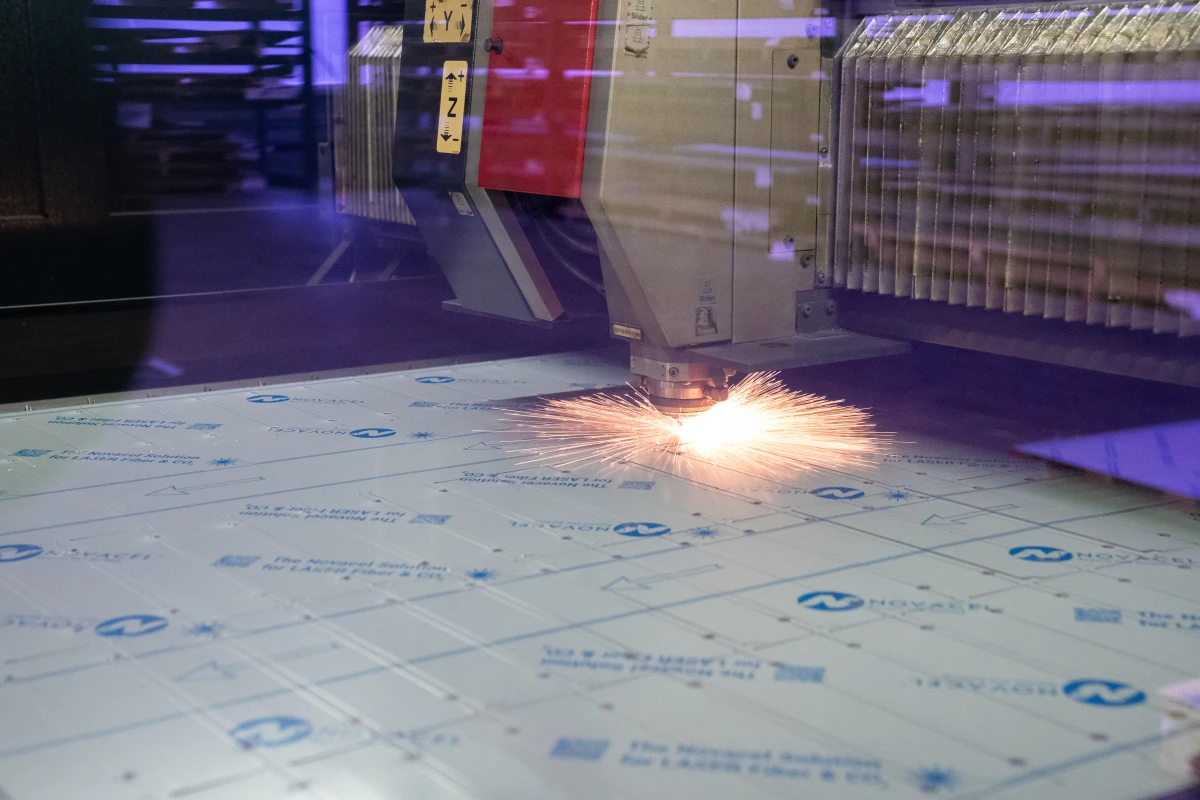

Das Laserschneiden ist ein berührungsloser Prozess. Der Laser schneidet das Material, ohne mechanischen Druck auszuüben, wodurch eine Beschädigung des Werkstücks nahezu ausgeschlossen ist. Die entstehenden Schnittfugen (Kerf) sind sehr schmal, was den Materialverlust minimiert und engste Toleranzen erlaubt. Das Verfahren ist hoch automatisierbar; moderne Maschinen verfügen über Materialzuführungen und Sortiersysteme, die den Prozess beschleunigen und die Bediener entlasten.

Laserarten und ihre Eigenschaften

Beim industriellen Laserschneiden werden hauptsächlich drei Laserarten eingesetzt: CO₂‑Laser, Faserlaser und Nd:YAG‑Laser. Jede Technologie nutzt ein anderes Medium zur Strahlerzeugung und hat spezifische Eigenschaften.

CO₂‑Laser

Der CO₂‑Laser war lange Zeit der Standard in der Laserschneidtechnik. Er erzeugt den Laserstrahl in einem Gasgemisch aus Kohlendioxid, Helium und Stickstoff. Die Wellenlänge beträgt etwa 10,6 µm. Diese Laser sind vielseitig und schneiden sowohl metallische als auch nichtmetallische Werkstoffe. Sie eignen sich besonders für dickere Materialien, da ihre längere Wellenlänge gut absorbiert wird und das Material tiefer erwärmt. Die Strahlführung erfolgt typischerweise über Spiegel, was eine komplexere Wartung mit sich bringt.

Vorteile:

- Große Materialvielfalt: CO₂‑Laser schneiden neben Stahl auch Holz, Kunststoff, Leder, Acryl, Glas und Textilien.

- Gute Schnittqualität bei dickeren Blechen (bis ca. 25 mm) mit glatten Schnittkanten.

- Etablierte Technologie mit großer Auswahl an Maschinen und Ersatzteilen.

Nachteile:

- Höherer Energieverbrauch: CO₂‑Laser benötigen mehr Strom für die gleiche Leistung wie Faserlaser.

- Wartungsaufwand: Spiegel und Resonatoren müssen regelmäßig gereinigt und justiert werden.

- Größerer Platzbedarf und längere Aufwärmzeiten.

- Nicht ideal für reflektierende Materialien wie Kupfer oder Messing, da ein Teil der Strahlung reflektiert wird.

CO₂‑Laser eignen sich besonders für Anwendungen, bei denen dicke Metallplatten geschnitten werden oder auch nichtmetallische Materialien im Portfolio sind. Sie bieten eine ausgezeichnete Schnittqualität, erfordern jedoch höheren Betriebsaufwand.

Faserlaser

Faserlaser erzeugen den Laserstrahl in einem aktiven optischen Faserbündel. Seltene Erden wie Erbium, Neodym oder Ytterbium werden als Dotierungsstoffe eingesetzt, sodass die Lichtwellen im Bereich von etwa 1 µm emittiert werden. Der Strahl wird durch die flexible Glasfaser direkt zum Schneidkopf geführt, weshalb die Strahlführung über Spiegel entfällt und der Wartungsaufwand geringer ist.

Vorteile:

- Hohe Energieeffizienz: Faserlaser benötigen weniger Strom und erreichen eine bessere Energieausbeute. Dadurch sinken die Betriebskosten.

- Hohe Schnittgeschwindigkeit: Besonders bei dünnen und mittleren Blechdicken schneiden Faserlaser bis zu fünfmal schneller als CO₂‑Laser.

- Hervorragend für reflektierende Materialien wie Aluminium, Messing und Kupfer geeignet, da die kürzere Wellenlänge besser absorbiert wird.

- Kompakt und wartungsarm: Faserlaser benötigen weniger Platz und die Strahlführung ist unempfindlich gegen Verschmutzungen.

Nachteile:

- Höherer Anschaffungspreis: Faserlaser sind in der Anschaffung teurer, aber die geringeren Betriebskosten amortisieren die Investition häufig.

- Einschränkung bei dickem Material: Bei dicken Blechen (> 25 mm) sind CO₂‑Laser in der Schnittqualität teilweise überlegen.

Faserlaser haben sich aufgrund ihrer Energieeffizienz und Geschwindigkeit zu den dominierenden Schneidsystemen entwickelt. Sie sind besonders für Serienfertigung und Materialien mit hoher Reflexion geeignet.

Nd:YAG‑Laser

Nd:YAG‑Laser nutzen einen Kristall aus Neodym-dotiertem Yttrium-Aluminium-Granat. Die Wellenlänge liegt bei 1,06 µm, ähnlich der von Faserlasern. Diese Laser können im gepulsten Modus betrieben werden und eignen sich daher hervorragend zum Gravieren, Markieren und für feine Schneidaufgaben. Sie werden häufig in der Elektronik-, Uhren- und Schmuckindustrie eingesetzt.

Vorteile:

- Hohe Pulsenergie ermöglicht präzise Mikroschnitte und feine Details.

- Gute Absorption bei Metallen und geringere thermische Belastung durch gepulste Arbeit.

- Einsatz für sowohl Schneiden als auch Markieren möglich.

Nachteile:

- Begrenzte Leistung: Für dickere Materialien oder hohe Produktionsraten weniger geeignet.

- Höhere Kosten für den Kristall und die optischen Komponenten.

Nd:YAG‑Laser finden ihren Einsatz bei Spezialanwendungen, bei denen eine hohe Präzision und feine Detailgenauigkeit gefragt sind, wie zum Beispiel in der Schmuckherstellung oder in der Medizintechnik.

Weitere Lasertypen: DC- und RF‑angeregte CO₂‑Laser

CO₂‑Laser können nach der Art der Erregung des Gasgemisches unterschieden werden: DC‑angeregte (Glasröhren) Laser und RF‑angeregte (Metallkeramik) Laser. Bei DC‑Laserrohren wird der Gasstrom durch eine Hochspannungsentladung in einem Glasrohr angeregt. RF‑Laser hingegen verwenden Hochfrequenzwellen, um das Gas in einem Metallkeramikrohr zu erregen.

DC‑Laser:

- Günstiger in der Anschaffung: Glasröhren kosten nur einen Bruchteil der RF‑Laser.

- Geeignet für einfache Schnitte und grobe Konturen.

- Kürzere Lebensdauer: Die Röhren müssen nach einigen Tausend Stunden ausgetauscht werden.

RF‑Laser:

- Längere Lebensdauer: Metallkeramik-Röhren halten bis zu fünfmal länger als DC‑Röhren und benötigen weniger Wartung.

- Besseres Engravieren: Durch das gepulste RF‑Signal entsteht ein kleinerer Strahldurchmesser, der feine Gravuren ermöglicht.

- Höhere Präzision und Stabilität: Der Strahl ist konsistenter, was zu sauberen Schnittkanten führt.

- Höherer Preis: RF‑Laser sind teurer, amortisieren sich aber durch die längere Lebensdauer und bessere Qualität.

Die Wahl zwischen DC- und RF‑Laser hängt vom Budget und der gewünschten Qualität ab. Für reine Schneidaufgaben in dicken Materialien ist ein DC‑Laser oft ausreichend. Wenn jedoch feinste Gravuren, hohe Präzision und längere Lebensdauer gefragt sind, lohnt sich die Investition in einen RF‑Laser.

Leistungsanforderungen und Materialstärken

Ein zentrales Kriterium bei der Auswahl eines Laserschneiders ist die benötigte Leistung. Die Leistung beeinflusst, wie schnell und wie dick Material geschnitten werden kann. Generell gilt: Je höher die Laserleistung, desto dicker die möglichen Werkstoffe und desto höher die Schnittgeschwindigkeit.

Laserleistung und Schnittdicke

- Einstiegsbereich (500 W – 1,5 kW): Geeignet für dünne Bleche bis etwa 3 mm aus Stahl, Edelstahl oder Aluminium. Diese Leistungsklasse reicht für Prototypen, kleine Serien und filigrane Konturen.

- Mittelklasse (3 kW – 6 kW): Ermöglicht das Schneiden von Stahl bis 16 mm, Edelstahl bis 8 mm und Aluminium bis 6 mm. Dies ist die gängigste Leistungsklasse für industrielle Anwendungen und deckt die meisten Anforderungen ab.

- Hochleistungsbereich (10 kW – 40 kW): Für sehr dicke Platten: Stahl bis 50 mm, Edelstahl bis 40 mm und Aluminium bis 30 mm. Diese Laser bieten hohe Schnittgeschwindigkeiten und werden für Großserien und schwere Blechdicken eingesetzt.

Bei der Wahl der Leistung ist es sinnvoll, eine Reserve einzuplanen. Eine etwas höhere Leistung als für den aktuellen Bedarf notwendig ermöglicht schnellere Schnitte und erhöht die Flexibilität für künftige Anforderungen. Zudem sind reflektierende Materialien wie Edelstahl oder Aluminium anspruchsvoller und benötigen mehr Energie als unlegierter Stahl.

Materialeigenschaften und Absorption

Die Absorptionsfähigkeit eines Materials bestimmt, wie effizient die Laserenergie aufgenommen wird. Aluminium reflektiert Laserlicht stärker als Stahl, weshalb spezielle Beschichtungen oder Faserlaser notwendig sind. Edelstahl hat einen höheren Schmelzpunkt und erfordert mehr Energie, um zu schneiden. Andere Metalle wie Kupfer oder Messing reflektieren das Licht noch stärker, sodass Faserlaser mit hoher Leistung die bevorzugte Wahl sind. Nichtmetallische Werkstoffe wie Holz oder Kunststoff lassen sich mit CO₂‑Lasern gut schneiden, da sie die längere Wellenlänge besser absorbieren.

Vergleich: Laserschneiden vs. mechanisches Schneiden

Oft stellt sich die Frage: „Was ist besser – lasern oder schneiden mit mechanischen Werkzeugen?“ Die Antwort hängt vom Anwendungsfall ab. Laserschneiden ist ideal für dünne bis mittlere Bleche und komplexe Konturen. Es bietet höhere Präzision, schmalere Schnittfugen und einen geringen Materialverlust. Da der Prozess berührungslos ist, werden keine Werkzeuge abgenutzt, was die Wartungskosten reduziert. Zudem lassen sich komplexe Geometrien schneller und ohne Werkzeugwechsel fertigen.

Mechanische Verfahren wie Fräsen, Sägen oder Stanzt- und Plasmaschneiden haben jedoch ihre Daseinsberechtigung:

- Fräsen: Bietet Vorteile bei dicken Materialien oder wenn auch Bohrungen und Gewinde eingebracht werden sollen. Fräswerkzeuge können dreidimensionale Konturen erzeugen und Oberflächen nachbearbeiten.

- Sägen: Für gerade Schnitte in Profilen oder Rohren ist das Sägen oft wirtschaftlicher. Kreissägen oder Bandsägen benötigen kein Schneidgas und sind robust.

- Plasmaschneiden: Eignet sich für dicke Bleche und ist günstiger als Laser, bietet jedoch geringere Präzision und breitere Schnittfugen.

- Wasserstrahlschneiden: Kommt zum Einsatz, wenn hitzeempfindliche Materialien geschnitten werden sollen oder sehr dicke Bauteile bearbeitet werden.

In der Praxis ergänzen sich die Verfahren. GEMTEC kombiniert Laserschneiden mit CNC‑Biegen und Schweißtechniken, um Bauteile effizient herzustellen. Je nach Projekt wird das wirtschaftlichste Verfahren ausgewählt.

Vorteile des Laserschneidens

Laserschneiden bietet zahlreiche Vorteile gegenüber anderen Schneidverfahren:

- Hohe Präzision: Laserschneider erreichen Genauigkeiten im Zehntelmillimeterbereich. Die Schnittfuge ist sehr schmal, wodurch minimaler Materialverlust entsteht.

- Schnelligkeit: Vor allem bei dünnen und mittleren Blechen ermöglichen Faserlaser hohe Schnittgeschwindigkeiten. Die Bearbeitungszeit pro Teil wird verkürzt.

- Automatisierung: Laserschneidmaschinen lassen sich in automatische Produktionslinien integrieren, einschließlich Materialhandling, Sortieren und Stapeln. Dadurch sinkt der Personalaufwand.

- Saubere Arbeitsweise: Beim Schneiden werden keine Schneidöle oder Schmiermittel benötigt. Dadurch ist der Prozess sauber, und es fallen keine umweltbelastenden Emulsionen an.

- Werkzeugloses Schneiden: Da kein physisches Werkzeug eingesetzt wird, entfallen Rüst- und Werkzeugwechselzeiten. Auch der Werkzeugverschleiß ist kein Thema.

- Materialvielfalt: Laserschneider können eine große Bandbreite an Materialien bearbeiten – von Metallen über Kunststoffe bis zu Holz und Textilien.

- Kombination mit Gravur und Markierung: Mit Lasern lassen sich gleichzeitig Oberflächen markieren oder beschriften, was zusätzliche Arbeitsschritte erspart.

Diese Vorteile machen Laserschneiden besonders attraktiv für komplexe Geometrien, filigrane Konturen und hohe Serienanforderungen. GEMTEC nutzt diese Vorteile, um Ihren spezifischen Anforderungen gerecht zu werden und gleichzeitig hohe Qualität zu liefern.

Nachteile und Herausforderungen des Laserschneidens

Trotz der vielen Vorteile gibt es auch Einschränkungen und Herausforderungen:

- Materialdicke: Laserschneiden ist bei sehr dicken Materialien (> 25 mm) weniger effektiv. Ab dieser Stärke sind Plasmaschneiden oder Wasserstrahlschneiden häufig wirtschaftlicher.

- Investitionskosten: Laserschneidanlagen sind teurer als konventionelle Schneidwerkzeuge. Insbesondere Faser- und RF‑Laser erfordern hohe Anschaffungskosten.

- Energieverbrauch: Auch wenn Faserlaser energieeffizienter sind als CO₂‑Laser, ist der Gesamtenergiebedarf höher als bei mechanischen Verfahren. Die Betriebskosten müssen berücksichtigt werden.

- Wartung und Sicherheit: Laseranlagen benötigen geschultes Personal und regelmäßige Wartung. Der Umgang mit Laserlicht erfordert strenge Sicherheitsmaßnahmen und Schutzvorrichtungen, um Augen und Haut zu schützen.

- Toxische Dämpfe: Beim Schneiden bestimmter Materialien entstehen giftige Gase oder Rauch, sodass eine entsprechende Absaugung notwendig ist.

Durch sorgfältige Planung, angemessene Sicherheitsmaßnahmen und die Auswahl des richtigen Lasertyps lassen sich diese Nachteile minimieren.

Anwendungsmöglichkeiten

Laserschneiden findet in vielen Branchen Anwendung. Einige Beispiele:

- Metallverarbeitung: Herstellung von Blechteilen für Maschinen, Gehäuse, Möbel, Elektrotechnik und Fahrzeugbau.

- Automobilindustrie: Schneiden von Karosserieteilen, Abgasanlagen, Innenraumkomponenten und Prototypen.

- Luft- und Raumfahrt: Präzisionsteile aus Titan, Aluminium und Verbundwerkstoffen, z. B. Strukturbauteile und Triebwerksteile.

- Medizintechnik: Produktion von Implantaten, chirurgischen Instrumenten und Diagnostikgeräten, bei denen hohe Präzision erforderlich ist.

- Elektronik: Schneiden von Leiterplatten, Gehäusen, Displays und Mikrokontakten.

- Architektur und Kunst: Dekorative Elemente, Schriftzüge, Skulpturen und Lampen aus Metall oder Acryl.

- Werbetechnik: Produktion von Beschilderungen, Leuchtreklamen und Displays mit individuellen Formen.

- Textil- und Lederindustrie: Schneiden von Stoffen, Filz und Leder für Bekleidung, Taschen und Möbel.

Dank der Vielseitigkeit des Laserschneidens lässt sich nahezu jede Designidee umsetzen. GEMTEC unterstützt Kunden aus verschiedenen Branchen und kann durch die Kombination mehrerer Fertigungsmethoden maßgeschneiderte Lösungen anbieten.

Sicherheit beim Laserschneiden

Der Umgang mit Lasern erfordert besondere Aufmerksamkeit. Die Strahlung kann Haut und Augen schädigen, und bei unsachgemäßer Anwendung entstehen Gefahren. Deshalb gelten strenge Sicherheitsrichtlinien:

- Laserklasse: Laserschneidmaschinen sind in der Regel Klasse 4. Sie dürfen nur in geschlossenen, gesicherten Bereichen betrieben werden.

- Persönliche Schutzausrüstung (PSA): Schutzbrillen, feuerfeste Kleidung und Handschuhe sind vorgeschrieben, wenn der Laser offen betrieben wird. Die Brillen müssen für die Wellenlänge des verwendeten Lasers geeignet sein.

- Absaugung: Bei vielen Materialien entstehen Rauch und Dämpfe. Eine leistungsfähige Absaug- und Filteranlage verhindert die Belastung der Raumluft.

- Not-Aus-Schalter: Maschinen müssen mit einer Notabschaltung ausgestattet sein, damit der Laser im Gefahrenfall sofort deaktiviert werden kann.

- Regelmäßige Wartung: Linsen, Spiegel und Führungssysteme sollten regelmäßig gereinigt und geprüft werden, um eine einwandfreie Funktion zu gewährleisten.

- Schulung: Bedienpersonal muss geschult werden und über ein Laser-Bedienzertifikat verfügen. Dies umfasst Kenntnisse im Umgang mit dem Laser, Notfallmaßnahmen und Wartung.

Bei GEMTEC legen wir großen Wert auf Arbeitssicherheit. Unsere Maschinen erfüllen die geltenden Normen, und unsere Mitarbeitenden werden kontinuierlich geschult, um Risiken zu minimieren.

Integration mit anderen Fertigungsverfahren

Laserschneiden ist bei GEMTEC Teil eines umfassenden Dienstleistungsportfolios. Unsere Stärke liegt darin, das Schneiden mit weiteren Prozessen zu verknüpfen:

- Laserschneiden und CNC‑Biegen: Nach dem Schneiden werden Bleche in der Abkantpresse gebogen, um Profile, Winkel oder Gehäuse zu formen. Die präzise Schnittkante erleichtert das Biegen und gewährleistet exakte Passungen.

- Laserschneiden und Schweißen: Gelaserte Teile lassen sich in der Baugruppenmontage oder im Spezialmetallbau durch MIG/MAG/WIG‑Schweißen verbinden. Die sauberen Schnittkanten und engen Toleranzen verbessern die Schweißqualität.

- Oberflächenveredelung: Nach dem Schneiden erfolgt die Veredelung durch Pulverbeschichtung, Lackierung oder Eloxieren. Die glatten Schnittkanten sind ideal für Beschichtungen, da keine Nachbearbeitung nötig ist.

- Prototyping und Serienfertigung: Laserschneiden eignet sich sowohl für Einzelstücke als auch für Serien. Prototypen können in kürzester Zeit umgesetzt werden, während Serien durch Automatisierung effizient gefertigt werden.

Durch diese Kombinationen erhalten unsere Kunden Baugruppen aus einer Hand. Der nahtlose Übergang zwischen den Prozessen reduziert Bearbeitungszeiten und gewährleistet eine hohe Qualität.

Häufig gestellte Fragen (FAQ)

Kann ein Laser Metall schneiden?

Ja. Je nach Leistung und Lasertyp lassen sich Metalle wie Stahl, Edelstahl, Aluminium, Messing und Kupfer schneiden. Faserlaser sind für reflektierende Metalle wie Aluminium besonders gut geeignet, während CO₂‑Laser bei dicken Stählen Vorteile bieten.

Was ist besser: Lasern oder mechanisches Schneiden?

Laserschneiden überzeugt durch höhere Präzision, schmale Schnittfugen und schnellen Materialabtrag bei dünnen bis mittleren Blechstärken. Mechanische Verfahren wie Fräsen oder Sägen sind bei sehr dicken Materialien oder komplexen dreidimensionalen Formen geeigneter.

Wie stark muss ein Laser sein, um Metall zu schneiden?

Die notwendige Leistung hängt von Material und Dicke ab. Einstiegsmaschinen mit 500 W schneiden dünne Bleche bis 3 mm. Mittlere Leistungen von 3 kW bis 6 kW reichen für Stahl bis 16 mm und Aluminium bis 6 mm. Für sehr dicke Platten sind Laser mit 10 kW bis 40 kW erforderlich.

Welcher Laser ist besser: RF‑ oder CO₂‑Laser?

RF‑angeregte CO₂‑Laser haben eine längere Lebensdauer und bieten eine höhere Präzision beim Gravieren. Sie sind jedoch teurer in der Anschaffung. DC‑CO₂‑Laser sind günstiger und ausreichend für reine Schneidaufgaben, müssen aber häufiger gewartet werden. Die Wahl hängt vom Budget und dem geplanten Einsatzbereich ab.

Was ist der Nachteil eines CO₂‑Lasers?

CO₂‑Laser verbrauchen mehr Energie, erfordern regelmäßige Wartung und sind empfindlicher gegenüber reflektierenden Metallen. Bei dünnen Blechen sind sie langsamer als Faserlaser und besitzen einen größeren Platzbedarf.

Für wen ist ein CO₂‑Laser nicht geeignet?

Für Unternehmen, die überwiegend reflektierende Metalle wie Aluminium, Kupfer oder Messing verarbeiten, ist ein CO₂‑Laser weniger geeignet. Ebenso ist er für sehr dünne Bleche oder reine Serienfertigung mit hoher Geschwindigkeit nicht optimal.

Ist ein roter oder grüner Laser besser?

Grüne Laser sind für das menschliche Auge 10 bis 50 Mal heller und über größere Distanzen sichtbar als rote Laser. Sie eignen sich für Arbeiten bei Tageslicht und im Freien, sind aber teurer. Rote Laser sind kostengünstiger, verbrauchen weniger Energie und haben eine längere Akkulaufzeit. Beide bieten die gleiche Genauigkeit; die Wahl hängt von den Arbeitsbedingungen ab.

Laserschneiden ist eines der präzisesten und vielseitigsten Fertigungsverfahren. Durch einen gebündelten Lichtstrahl lassen sich komplexe Konturen ohne mechanische Belastung schneiden. Die wichtigsten Laserarten – CO₂‑, Faser- und Nd:YAG‑Laser – unterscheiden sich hinsichtlich Wellenlänge, Energieeffizienz und Materialkompatibilität. Faserlaser eignen sich besonders für reflektierende Metalle und hohe Schnittgeschwindigkeiten, CO₂‑Laser für dicke Bleche und eine breite Materialpalette, und Nd:YAG‑Laser für feine Gravuren und Spezialanwendungen. Zudem gibt es DC- und RF‑angeregte CO₂‑Laser, die sich in Kosten, Lebensdauer und Strahlqualität unterscheiden.

Die Wahl des richtigen Lasersystems hängt vom Material, der Dicke, der Produktionsmenge und dem gewünschten Qualitätsniveau ab. Laserschneiden bietet viele Vorteile – hohe Präzision, Automatisierung, saubere Prozesse und Materialvielfalt – bringt aber auch Herausforderungen wie hohe Investitionskosten und Wartungsaufwand mit sich. GEMTEC unterstützt Sie dabei, die richtige Entscheidung zu treffen, und integriert das Laserschneiden nahtlos mit Biegen, Schweißen und Oberflächenveredelung. So erhalten Sie hochwertige Bauteile, die Ihre Anforderungen erfüllen und effizient produziert werden.