Pulverbeschichten von Aluminium – die perfekte Oberfläche

Pulverbeschichten von Aluminium ist ein Verfahren der Oberflächenveredelung, bei dem Metallteile mit einem Pulver beschichtet und im Ofen eingebrannt werden. Durch die richtige Vorbereitung, Pulverapplikation und Nachbehandlung erzielen Sie eine gleichmäßige, langlebige und optisch perfekte Oberfläche mit hohem Korrosionsschutz. Das Ergebnis sind makellose Aluminiumoberflächen, die auch höchsten industriellen Ansprüchen genügen.

Pulverbeschichten von Aluminium: So gelingt die perfekte Oberfläche

Ob Gehäuse, Profile oder Blechteile – Aluminium kommt in vielen Branchen zum Einsatz und muss oft beschichtet werden, um Korrosionsschutz und ein hochwertiges Erscheinungsbild zu gewährleisten. Das Pulverbeschichten von Aluminium hat sich dabei als bewährtes Verfahren der Oberflächenveredelung etabliert, gerade in Industrieanwendungen des Maschinen- und Anlagenbaus. In diesem Artikel erfahren Sie, wie das Pulverbeschichten funktioniert, worauf bei Vorbereitung und Ausführung zu achten ist und welche Vorteile sowie Herausforderungen dieses Verfahren in der industriellen Praxis mit sich bringt. GEMTEC begleitet den gesamten Prozess vom Aluminiumzuschnitt über die sorgfältige Vorbehandlung bis zur hochwertigen Pulverbeschichtung – alles aus einer Hand und auf definierte Qualitätsstandards ausgelegt.

Was bedeutet Pulverbeschichten von Aluminium?

Beim Pulverbeschichten wird ein elektrisch aufgeladenes Kunststoffpulver auf metallische Oberflächen – in diesem Fall Aluminium – aufgesprüht und anschließend im Ofen eingebrannt. Durch die Hitze schmilzt das Pulver zu einer durchgehenden Beschichtung, die fest mit dem Untergrund verbunden ist. Das Ergebnis ist eine robuste, gleichmäßige Schicht ohne Läufer oder Tropfen, wie sie bei Nasslackierungen auftreten könnten. Aluminiumteile erhalten so in einem einzigen Arbeitsgang sowohl Korrosionsschutz als auch eine dekorative Oberfläche. Da beim Pulverbeschichten keine Lösungsmittel verwendet werden, ist das Verfahren zudem umweltfreundlicher als herkömmliches Lackieren. Es gilt heute in vielen Branchen als Standardverfahren, wenn es um die Beschichtung von Aluminiumteilen geht, da es eine hervorragende Kombination aus Schutz und Ästhetik bietet.

Vorteile der Pulverbeschichtung von Aluminium

- Langlebiger Korrosionsschutz: Eine Pulverbeschichtung bildet eine dichte, porenfreie Schicht, die Aluminium zuverlässig vor Feuchtigkeit und Oxidation schützt. Dadurch eignen sich pulverbeschichtete Aluminiumteile auch für den Außenbereich und aggressive Umgebungen, ohne schnell zu korrodieren.

- Hohe mechanische Belastbarkeit: Die ausgehärtete Pulverlackschicht ist hart und abriebfest. Aluminiumteile mit Pulverbeschichtung sind unempfindlicher gegen Kratzer, Stöße und Abnutzung im Vergleich zu herkömmlich lackierten Oberflächen. Dies erhöht die Lebensdauer Ihrer Produkte.

- Ästhetische Vielfalt: Mit Pulverlacken lassen sich nahezu alle Farb- und Glanzgrade realisieren – von matt bis hochglänzend, in allen RAL-Farbtönen und sogar Metallic- oder Struktureffekten. So profitieren Sie von einer dekorativen Oberflächenveredelung, die genau zu Ihrem Design passt.

- Umweltfreundlichkeit: Bei der Pulverbeschichtung entstehen keine lösungsmittelhaltigen Dämpfe (VOCs). Überschüssiges Pulver kann aufgefangen und wiederverwendet werden. Das Verfahren ist sauberer und verursacht weniger Abfall als Nasslackieren.

- Effiziente Beschichtung: Pulverbeschichten ist in der industriellen Fertigung hoch automatisierbar. Bauteile können oft in einem Durchgang beschichtet werden, was Zeit spart und in der Serienfertigung die Stückkosten senkt. Zudem entfällt die Trocknungszeit wie bei Flüssiglacken – nach dem Abkühlen sind die Teile sofort einsatzbereit.

Pulverbeschichtung vs. Nasslackierung

Im Vergleich zur klassischen Nasslackierung bietet die Pulverbeschichtung einige spezifische Vor- und Nachteile:

- Keine Lösungsmittel: Pulverlacke enthalten keine Lösemittel, somit fallen keine gesundheits- und umweltschädlichen Dämpfe an. Das macht die Arbeitsumgebung sauberer und reduziert Auflagen im Umwelt- und Arbeitsschutz.

- Dickere Schicht in einem Auftrag: Während Nasslack meist in mehreren dünnen Schichten aufgetragen werden muss, erreicht man mit Pulverbeschichtung bereits in einem Gang eine dicke, deckende Schicht (typisch 60-100 µm). Das spart Zeit und erhöht die Schutzwirkung.

- Haftung und Optik: Richtig ausgeführt, verläuft Pulverlack gleichmäßig und bildet eine glatte Oberfläche ohne Tropfnasen. Allerdings erfordert er eine Einbrennofen-Infrastruktur und ist auf leitfähige Materialien beschränkt (Metalle). Sehr kleine Farbmengen oder Ausbesserungen sind mit Nasslack oft einfacher möglich als mit Pulver.

Typische Anwendungen in der Industrie

Pulverbeschichtetes Aluminium findet sich in zahlreichen Branchen und Produkten. Beispiele für Anwendungen sind:

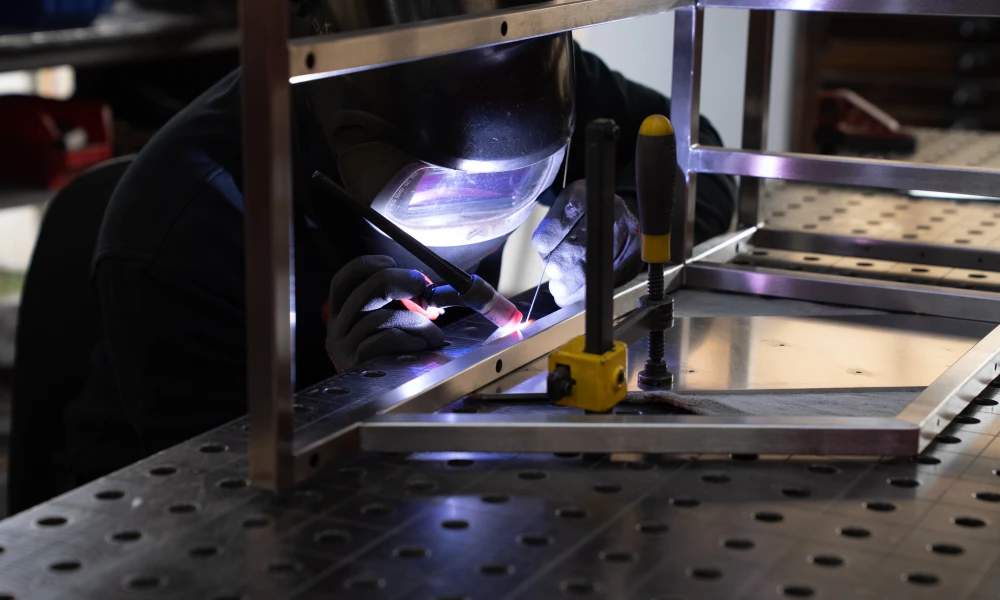

- Maschinen- und Anlagenbau: Gehäuse, Gestelle, Verkleidungen und Profilkomponenten werden pulverbeschichtet, um sie vor Korrosion zu schützen und an das Firmenfarbkonzept anzupassen. Die Pulverbeschichtung erhöht hier die Lebensdauer von Maschinenkomponenten und sorgt für ein professionelles Erscheinungsbild.

- Bau und Architektur: Aluminiumprofile für Fensterrahmen, Fassadenelemente oder Geländer erhalten durch Pulverbeschichtung eine wetterfeste, farbige Oberfläche. Dank hoher UV-Beständigkeit bleiben die Farben an Fassaden über Jahre hinweg strahlend, und die Beschichtung schützt vor Regen, Sonne und Schadstoffen.

- Fahrzeugbau: Leichte Aluminium-Bauteile wie Felgen, Fahrradrahmen oder Karosserieelemente profitieren von der strapazierfähigen Pulverbeschichtung gegen Steinschlag und Witterung. Gerade bei Felgen sorgt Pulverlack für eine widerstandsfähige, glänzende Oberfläche, die Bremsstaub und Salz trotzt.

- Möbel und Design: Pulverbeschichtete Aluminium-Möbel (z.B. für den Außenbereich) oder Designelemente kombinieren edle Optik mit hoher Widerstandsfähigkeit gegen Kratzer und UV-Licht. Im Möbelbau ermöglicht Pulverbeschichtung eine große Farbvielfalt und schützt Outdoor-Möbel vor Witterungseinflüssen.

Vorbereitung: Schritt für Schritt zur perfekten Oberfläche

Reinigung und Vorbehandlung des Aluminiums

Eine sorgfältige Reinigung und Vorbehandlung des Aluminiums ist der Grundstein für eine haftfeste Pulverbeschichtung. Zunächst müssen alle Verunreinigungen entfernt werden: Öl, Fett, Staub oder Rückstände von Bearbeitungen haben auf der Oberfläche nichts zu suchen. In der Praxis werden Aluminiumteile dafür entfettet (chemisch oder mit Heißwasser-Hochdruck), eventuell leicht angeschliffen oder gestrahlt, um eine reine, leicht angeraute Oberfläche zu erzielen.

Im nächsten Schritt erfolgt meist eine chemische Vorbehandlung. Je nach Anforderung kommen Verfahren wie Phosphatierung oder Chromatierung (heute meist Chrom(VI)-frei) zum Einsatz. Diese Konversionsschicht sorgt für optimale Haftung des Pulverlacks und erhöht den Korrosionsschutz erheblich. Auch moderne chromfreie Passivierungen oder eine Zinkphosphatierung sind gängige Methoden, insbesondere wenn die beschichteten Aluminiumteile später im Außenbereich eingesetzt werden. Wichtig ist, dass nach der Vorbehandlung gründlich mit Wasser gespült und die Teile vollständig getrocknet werden, damit keine Rückstände oder Feuchtigkeit die Beschichtung beeinträchtigen.

Es sollte auch darauf geachtet werden, scharfe Kanten und Grate am Werkstück zu entfernen. Pulverlack neigt dazu, an scharfen Kanten dünner aufzutragen (sogenannte Kantenflucht), wodurch genau dort der Schutz schwächer wäre. Durch Abrunden oder Entgraten der Kanten stellen Sie sicher, dass die Beschichtung an allen Stellen gleichmäßig deckt.

Bei höchsten Korrosionsschutzanforderungen (z.B. für den maritimen Einsatz) kann es sinnvoll sein, vor der Farb-Pulverbeschichtung noch eine spezielle Grundierung (Primer-Pulverlack) aufzutragen. Dieser zusätzliche Schritt erhöht den Schutz weiter, bedeutet aber auch einen Mehraufwand, da zwei Beschichtungsgänge mit jeweils separatem Einbrennen notwendig sind.

Maskieren und Abdecken kritischer Bereiche

Schon in der Konstruktions‑ und Vorbereitungsphase sollte festgelegt werden, welche Bereiche am Bauteil nicht beschichtet werden dürfen. Typische Beispiele sind Passflächen, Lagerstellen, Gewinde oder Bohrungen, die später zur Montage gebraucht werden. Diese Bereiche müssen vor dem Pulvern maskiert bzw. abgedeckt werden – zum Beispiel mit hitzebeständigem Spezialklebeband, Silikonstopfen oder Kappen. Wichtig: Normales Klebeband ist ungeeignet, da es im Ofen schmilzt oder Rückstände hinterlässt.

Durch sorgfältiges Maskieren wird sichergestellt, dass beschichtete Teile nachher ohne Nacharbeit montiert werden können. So bleibt die Montagequalität erhalten: Schrauben lassen sich in blanke Gewinde drehen und passgenaue Flächen liegen metallisch sauber aufeinander. Es sollte darauf geachtet werden, dass die Pulverschicht typischerweise eine Schichtdicke von ca. 60–100 µm aufweist; diese Schichtdicke kann Toleranzen beeinflussen. Falls möglich, sollte bei engen Passungen etwas Spielraum eingeplant werden, oder solche Passungen sollten erst nach dem Beschichten nachbearbeitet werden (z. B. Gewinde nachschneiden).

Generell sollte mit dem beschichtenden Fachbetrieb frühzeitig abgestimmt werden, welche Stellen abgedeckt werden müssen. So werden Missverständnisse vermieden und ein perfektes Endergebnis ohne unerwünschte Beschichtungen an falscher Stelle gewährleistet.

Der Pulverbeschichtungsprozess: Auftrag und Aushärtung

Pulverauftrag auf das Aluminium

Nach der erfolgreichen Vorbereitung wird das Aluminiumteil in der Beschichtungskabine platziert (oft an einer Aufhängevorrichtung) und elektrisch geerdet. Nun erfolgt der Pulverauftrag mittels Sprühpistole: Der Pulverlack – ein feines, trockenes Kunststoffpulver – wird aus einem Vorratsbehälter zur Pistole gefördert und dort elektrostatisch aufgeladen (meist nach dem Corona‑Prinzip). Die Pistole wird auf das Werkstück gerichtet, wobei das aufgeladene Pulver als Wolke austritt. Es umhüllt das geerdete Aluminiumteil und haftet daran durch die elektrischen Anziehungskräfte.

Wichtig ist eine gleichmäßige Applikation: Es sollte darauf geachtet werden, die Pistole in gleichmäßigen Bewegungen mit dem richtigen Abstand über alle Bereiche zu führen. So wird eine homogene Pulverschicht aufgebaut. Überstände oder überschüssiges Pulver, das nicht haftet, wird in der Kabine abgesaugt und kann oft recycelt werden. Bei komplexen Geometrien sollte besonders auf Innenkanten, Vertiefungen und verdeckte Winkel geachtet werden. Hier kann der sogenannte Faraday‑Effekt auftreten – elektrostatisch aufgeladene Pulverpartikel gelangen schwerer in enge Ecken. Abhilfe kann durch einen veränderten Pistolenwinkel, reduzierten Sprühstrom oder einen zweiten Auftrag aus anderer Richtung geschaffen werden, um auch schwierige Stellen abzudecken.

Nach dem Beschichten sollte das Aluminiumteil vorsichtig weitertransportiert werden, ohne dass die Pulverhaftung gestört wird (die Schicht ist vor dem Einbrennen noch lose). Anschließend wird direkt zum Einbrennofen weitergeführt.

Neben dem gängigen Sprühverfahren gibt es auch Sonderverfahren wie das Wirbelsintern. Dabei wird das heiße Werkstück in ein Fluidisierbett aus Pulver eingetaucht, wodurch sich sofort eine dicke Pulverschicht anlagert. Dieses Verfahren eignet sich für sehr robuste, dicke Beschichtungen, ist jedoch für feinere Oberflächen und komplexe Formen weniger verbreitet.

Einbrennen des Pulvers im Ofen

Im Einbrennofen verschmilzt das Pulver zu einer widerstandsfähigen Lackschicht. Das beschichtete Aluminiumteil wird bei typischerweise 160 °C bis 200 °C erhitzt. Die genaue Temperatur und Einbrennzeit richten sich nach dem verwendeten Pulverlack und der Materialdicke des Werkstücks – üblich sind etwa 15 bis 25 Minuten bei Solltemperatur. In dieser Phase schmilzt das Pulver, fließt zu einer glatten Schicht zusammen und vernetzt chemisch zu einer harten Oberfläche (Aushärtung).

Während des Einbrennvorgangs ist es wichtig, die empfohlenen Parameter einzuhalten. Zu niedrige Temperaturen oder zu kurze Zeit führen zu Unterhärtung (die Schicht bleibt weich oder haftet schlecht). Zu hohe Temperaturen oder überlanges Einbrennen können Verfärbungen oder Versprödung verursachen. Moderne Pulverbeschichtungsanlagen arbeiten mit automatischen Ofensteuerungen und Temperaturfühlern, um ein gleichmäßiges Ergebnis sicherzustellen.

Nach dem Ausheizen entnimmt man das Werkstück und lässt es kontrolliert abkühlen. Größere Bauteile können in speziellen Kühlzonen oder an der Luft abgekühlt werden. Sobald die Teile abgekühlt sind, ist die Beschichtung voll belastbar: Die Aluminiumoberfläche präsentiert sich nun in der gewünschten Farbe und Struktur, mit gleichmäßigem Glanz und maximalem Schutz. Jetzt erfolgt nur noch eine Endkontrolle der Qualität, bevor die Teile verpackt oder weiterverarbeitet werden.

Qualitätsmerkmale einer optimalen Pulverbeschichtung

- Gleichmäßige Schichtdicke: Eine hochwertige Pulverbeschichtung erkennt man an einer gleichmäßigen Schichtstärke über das gesamte Teil. Weder sollten Bereiche "durchscheinen" (zu dünn beschichtet) noch Dickenaufbauten oder Tropfen sichtbar sein. In der Praxis wird die Schichtdicke mit Messgeräten (Mikrometer) kontrolliert, um die Vorgaben einzuhalten (typisch sind 60–120 µm bei Aluminium).

- Haftfestigkeit und Robustheit: Die Pulverschicht muss sehr gut auf dem Aluminium haften. Ein Qualitätsmerkmal ist das Bestehen von Hafttests wie dem Gitterschnitt-Test (die Beschichtung darf sich nicht ablösen). Zudem sollte die Schicht mechanisch belastbar sein – etwa bei Biegeproben oder Schlagtests darf sie nicht reißen oder abplatzen.

- Makellose Oberfläche: Eine perfekte Pulverbeschichtung zeichnet sich durch ein einheitliches Erscheinungsbild aus. Farbe und Glanz entsprechen den Vorgaben, und es gibt keine Fehler wie Einschlüsse, Blasen, Krater oder Kratzer. Auch der Glanzgrad und die Textur (z.B. bei Strukturlacken) sind gleichmäßig.

- Volle Abdeckung und Korrosionsschutz: Qualitativ hochwertige Beschichtungen decken auch neuralgische Stellen gut ab – Ecken, Kanten, Bohrungen und Hohlräume sind beschichtet, sodass keine blanken Metallstellen verbleiben. In Korrosionsprüfungen (z.B. Salzsprühnebel) zeigt sich die Wirksamkeit: Eine gute Pulverbeschichtung schützt das Aluminium viele Stunden oder sogar Tage lang vor Korrosion.

In vielen Industriebereichen sind standardisierte Qualitätstests vorgeschrieben. So wird etwa im Bauwesen nach QUALICOAT-Standard gearbeitet, der Vorbehandlung, Schichtdicke und Haftung genau definiert. Regelmäßige Stichprobenprüfungen (Gitterschnitt, Schichtdickenmessung, Farbgenauigkeit) stellen sicher, dass die Pulverbeschichtung konstant hohe Qualität erfüllt.

Herausforderungen beim Pulverbeschichten von Aluminium

- Schwierige Geometrien: Wie erwähnt, stellen komplexe Werkstücke mit engen Vertiefungen oder Überhängen eine Herausforderung dar. Der Faraday-Käfig-Effekt kann dazu führen, dass Pulver in Ecken nicht haften bleibt. Erfahrene Beschichter passen in solchen Fällen die Auftragstechnik an oder beschichten in zwei Durchgängen. Auch spezielle Düsen oder ein reduzierter Elektrostatik-Modus können helfen.

- Ausgasungen bei Aluminium: Insbesondere bei Druckguss- oder Guss-Aluminium kann im Ofen Gas aus dem Material austreten (Poren in der Metallstruktur oder eingeschlossene Flüssigkeiten). Diese Gase verursachen Bläschen und Krater in der Pulverschicht. Um dem vorzubeugen, werden Teile oft vor dem Beschichten ausgeheizt ("entgast") oder es kommen spezielle Pulverlacke zum Einsatz, die ausgasungsverlässlich formuliert sind. Saubere, trockene Oberflächen und eine angepasste Einbrennkurve minimieren das Risiko.

- Unzureichende Vorbehandlung: Eine schlechte Reinigung rächt sich später: Lackhaftungsprobleme oder Unterwanderung der Beschichtung durch Korrosion zählen zu den häufigsten Fehlerbildern bei mangelhafter Vorbehandlung. Wenn z.B. Fett, Oxidschichten oder Salze auf dem Aluminium verblieben sind, kann die Pulverschicht frühzeitig abplatzen. Die Lösung: immer auf eine gewissenhafte Vorbehandlung achten (Reinigen, Entfetten, Phosphatieren etc.) und Zwischenkontrollen durchführen.

- Thermische Belastung des Werkstücks: Das Einbrennen bei ~180 °C ist für Aluminium selbst unkritisch, doch angebautes Zubehör kann leiden. Kunststoffteile, Dichtungen oder elektronische Komponenten müssen vor der Beschichtung entfernt werden, da sie die Hitze nicht vertragen. Längere Ofenzeiten können bei sehr dicken oder großen Werkstücken nötig sein, was zu leichten Verformungen führen kann. Hier gilt es, die Temperatur gleichmäßig zu verteilen und ggf. Abkühlraten zu steuern, um Spannungen im Material zu vermeiden.

- Häufiger Farbwechsel: Jeder Farbwechsel in der Pulverbeschichtung erfordert eine gründliche Reinigung der Anlage (Kabine, Pistole, Schläuche), um Farbreste zu entfernen. Dies bedeutet zeitlichen Aufwand und Produktionsunterbrechungen. Unternehmen mit vielen unterschiedlichen Farbaufträgen planen daher ihre Abläufe sorgfältig oder investieren in mehrere Beschichtungsanlagen, um Wechselzeiten zu minimieren.

- Nacharbeit und Reparatur: Ist die Beschichtung einmal eingebrannt, lassen sich Fehler nur schwer ausbessern. Kleine Stellen können nachträglich mit Lack ausgebessert werden, doch das Ergebnis ist optisch meist sichtbar unterschiedlich. In vielen Fällen bleibt nur das vollständige Entlacken (chemisch oder durch Abbrennen) und Neu-Beschichten des Teils, was zeit- und kostenintensiv ist. Daher zahlt sich Sorgfalt beim ersten Durchgang aus.

Pulverlack-Typen und ihre Einsatzbereiche

Nicht alle Pulverlacke sind gleich. Je nach Anwendung stehen unterschiedliche Pulverlack-Typen zur Verfügung, die bestimmte Eigenschaften bieten:

- Epoxid-Pulverlacke: Sehr widerstandsfähig gegen Chemikalien und mechanische Belastungen. Sie eignen sich besonders für Innenanwendungen, da sie unter UV-Einstrahlung (Sonnenlicht) dazu neigen, auszubleichen oder zu vergilben.

- Polyester-Pulverlacke: Diese sind extrem wetter- und UV-beständig und daher ideal für Außenanwendungen (Fassadenelemente, Außenanlagen, Fahrzeugteile). Polyesterpulver sind in vielen Farben und Effekten erhältlich und bilden die Basis der meisten Architektur-Beschichtungen.

- Epoxy-Polyester-Mischpulver (Hybride): Eine Kombination, die versucht, Vorteile beider Welten zu vereinen. Sie bieten gute mechanische Eigenschaften und etwas bessere UV-Stabilität als reine Epoxide, werden häufig für Geräte oder Möbelschienen im Innenbereich eingesetzt.

- Polyurethan-Pulverlacke: Diese bieten eine sehr harte, chemisch beständige Oberfläche mit guter Außenhaltbarkeit. Sie werden genutzt, wenn eine hohe Kratzfestigkeit und eine bestimmte Optik (seidenmattes Finish) gewünscht sind.

- Thermoplastische Pulverlacke: Im Gegensatz zu den oben genannten duroplastischen (ausgehärteten) Pulvern gibt es auch thermoplastische Pulverlacke, z.B. aus Polyethylen oder Polyamid. Diese schmelzen im Ofen zwar auf, vernetzen aber chemisch nicht. Sie erzeugen sehr dicke, flexible Schichten und werden für spezielle Anwendungen eingesetzt (z.B. dicke Schutzschichten an Gittern, Werkzeuggriffen oder Beschichtungen mit Lebensmittelkontakt).

Welcher Pulverlack verwendet wird, hängt vom Einsatzzweck der Aluminiumteile ab. Für Industrieanwendungen im Freien wird man auf Polyester setzen, wogegen im Maschinenbau für Anlagen in Hallen auch Hybrid- oder Epoxidpulver ausreichen können. Ihr Pulverbeschichter berät Sie in der Regel, welcher Lack für Ihr Projekt am besten geeignet ist.

Pulverbeschichten von Aluminium

Das Pulverbeschichten von Aluminium ist aus der modernen Industrie nicht wegzudenken – und das aus gutem Grund. Mit der richtigen Vorbereitung und einer fachgerechten Ausführung wird eine perfekte Oberflächenqualität erzielt, die sowohl optisch überzeugt als auch höchsten Korrosionsschutz bietet. Für Konstrukteure und Produktionsleiter bedeutet dies: langlebigere Bauteile, weniger Wartungsaufwand und zufriedene Kunden.

Wichtig ist, den Prozess ganzheitlich zu betrachten – von der Vorbehandlung über den Pulverauftrag bis hin zur Qualitätskontrolle. Jedes Detail trägt zum Endergebnis bei. In der Praxis zahlt es sich aus, erfahrene Fachleute oder spezialisierte Betriebe einzubeziehen, die über das nötige Know-how und die technische Ausstattung verfügen. So wird sicher gestellt, dass das Pulverbeschichten Ihrer Aluminiumteile reibungslos abläuft und das Resultat Ihren Anforderungen voll entspricht.

Kurz gesagt: Wenn alle Schritte stimmen, gelingt das Pulverbeschichten von Aluminium mit Bravour – und Ihre Oberflächen erreichen eine Qualität, die neuen Maßstäben gerecht wird. Wir bei GEMTEC beraten Sie gerne zur Pulverbeschichtung ihrer Projekte. Zudem sorgen Innovationen wie energieeffiziente Niedrig-Temperatur-Pulverlacke und UV-härtende Pulversysteme dafür, dass die Pulverbeschichtung auch in Zukunft eine Schlüsseltechnologie der Oberflächenveredelung bleibt. Nutzen Sie die Vorteile dieses Verfahrens für Ihre Projekte und setzen Sie auf eine professionelle Pulverbeschichtung, um Aluminiumteile mit der perfekten Oberfläche zu erhalten.

Wer Aluminiumbauteile langfristig schützen und optisch aufwerten möchte, findet in GEMTEC einen erfahrenen Partner für professionelle Pulverbeschichtung – präzise, hochwertig und projektorientiert.

FAQ: Pulverbeschichten von Aluminium

Warum muss Aluminium vor dem Pulverbeschichten vorbehandelt werden? Aluminium bildet von selbst eine Oxidschicht und kann Verunreinigungen aufweisen (Fette, Staub). Ohne Vorbehandlung würde der Pulverlack schlecht haften und Korrosion könnte unter der Beschichtung entstehen. Durch Entfetten und eine chemische Vorbehandlung (z.B. Phosphatierung) wird die Oberfläche optimal für die Pulverbeschichtung vorbereitet, was Haftung und Langlebigkeit deutlich verbessert.

Welche Schichtdicke hat eine Pulverbeschichtung und beeinflusst sie die Maßhaltigkeit? Eine typische Pulverbeschichtung auf Aluminium ist ca. 60 bis 100 µm dick. Diese Schichtdicke kann die Maße geringfügig verändern. Bei passgenauen Teilen sollte man dies berücksichtigen, indem man ausreichend Toleranz einplant oder Bereiche, die maßhaltig bleiben müssen (z.B. Gewinde, Passflächen), vor dem Beschichten abdeckt.

Sind verschiedene Farben und Oberflächeneffekte beim Pulverbeschichten von Aluminium möglich? Ja. Pulverbeschichtungen sind in nahezu allen Farben erhältlich, oft nach RAL-Farbskala. Auch besondere Effekte wie Metallic, Strukturlack (raue Oberfläche), verschiedene Glanzgrade von matt bis hochglänzend oder sogar mehrschichtige Effekte können realisiert werden. Dies erlaubt eine große Gestaltungsvielfalt bei Aluminium-Oberflächen.

Wie langlebig und korrosionsbeständig ist pulverbeschichtetes Aluminium? Sehr langlebig. Eine fachgerecht aufgebrachte Pulverbeschichtung bietet Aluminium einen ausgezeichneten Korrosionsschutz und hält im Außenbereich oft viele Jahre oder Jahrzehnte. Die Beschichtung ist zudem mechanisch widerstandsfähig gegen Kratzer und Stöße, sodass die Oberfläche auch bei Beanspruchung geschützt bleibt. Wichtig für maximale Lebensdauer ist jedoch eine geeignete Vorbehandlung und die Verwendung von wetterbeständigen Pulverlacken (z.B. Polyester für den Außenbereich).

Kann man eine beschädigte Pulverbeschichtung auf Aluminium reparieren? Kleinere Beschädigungen (z.B. Kratzer) kann man vorsichtig anschleifen und mit Lack ausbessern, allerdings wird man den Unterschied meist sehen. Größere Schäden oder Abplatzer lassen sich nur beheben, indem man die Pulverbeschichtung komplett entfernt (chemisch oder durch Abbrand) und das Teil neu pulverbeschichtet. Vorbeugend ist es daher besser, von Anfang an eine hochwertige Beschichtung aufzubringen und die Oberfläche zu schützen, damit es gar nicht erst zu Beschädigungen kommt.