Oberflächenveredelung von Metall – Verfahren & Lösungen

Oberflächenveredelung verbessert Metallteile technisch und optisch. Verfahren wie Pulverbeschichtung, Verzinken oder Eloxieren schützen vor Korrosion, erhöhen die Lebensdauer und erfüllen anspruchsvolle Kundenanforderungen. Der Artikel liefert einen praxisnahen Überblick zu gängigen Verfahren und zeigt, worauf es bei der Zusammenarbeit mit professionellen Dienstleistern ankommt.

Industrielle Oberflächenveredelung von Metallen

In der industriellen Fertigung erfüllen Metalloberflächen nach dem eigentlichen Herstellungsprozess oft noch nicht alle Anforderungen der Praxis. Um Bauteile langlebiger, korrosionsbeständiger, optisch ansprechender oder mit speziellen Funktionen auszustatten, werden sie nachträglich oberflächenveredelt.

Dabei kommen je nach Werkstoff und Einsatzzweck unterschiedliche Verfahren zum Einsatz, die das Bauteil vor äußeren Einflüssen schützen und ihm zugleich das gewünschte Erscheinungsbild verleihen. Oberflächenveredelung umfasst ein breites Spektrum an Techniken – von mechanischen Bearbeitungen über chemische und elektrochemische Prozesse bis hin zu modernen Beschichtungsverfahren. In diesem Artikel liegt der Fokus auf den in der Produktionstechnik besonders praxisrelevanten Methoden wie Pulverbeschichtung, Eloxieren, galvanisches Verzinken und Passivierung.

GEMTEC begleitet Unternehmen bei der Auswahl und Umsetzung geeigneter Veredelungsverfahren – integriert in eine durchgängige Fertigungskette vom Zuschnitt bis zur montagefertigen Oberfläche.

Kundenanforderungen an die Oberflächenqualität

Aus Sicht der Kunden – seien es interne Abteilungen im eigenen Unternehmen oder externe Auftraggeber – müssen die Oberflächen von Metallbauteilen ganz bestimmten Kriterien genügen. An vorderster Stelle steht meist der Korrosionsschutz: Bauteile sollen im vorgesehenen Einsatzzeitraum (z.B. über viele Jahre im Außenbereich) nicht rosten oder oxidieren. Ebenso wichtig ist oft die optische Qualität – insbesondere bei sichtbaren Teilen: Beschichtungen müssen in der gewünschten Farbe, Glanzgrad und Struktur ausgeführt sein, frei von Fehlstellen wie Läufern, Einschlüssen oder Flecken. Darüber hinaus können funktionale Eigenschaften gefordert sein. Beispiele sind erhöhte Verschleißfestigkeit bei mechanisch beanspruchten Flächen, elektrische Leitfähigkeit oder Isolation, hygienische Oberflächen für die Lebensmittel- oder Pharmaindustrie, oder leichte Reinigbarkeit (Anti-Haft-Effekte) bei bestimmten technischen Anwendungen.

Kundenanforderungen werden idealerweise frühzeitig klar definiert und kommuniziert, zum Beispiel in Zeichnungen, technischen Spezifikationen oder Normvorgaben. Typische Angaben umfassen etwa die Art der Beschichtung (z.B. Pulverlack RAL-Farbe XY oder Verzinkung nach DIN EN ISO 4042), die Schichtdicke in Mikrometern sowie Qualitätsprüfungen (etwa Beständigkeit im Salzsprühnebeltest über eine bestimmte Stundenzahl). Auch optische Kriterien wie Farbton oder Oberflächenstruktur werden festgelegt. Ein professioneller Oberflächenveredeler muss diese Vorgaben nicht nur erfüllen, sondern in der Regel auch dokumentieren – beispielsweise durch Messprotokolle der Schichtdicke oder Zertifikate, die die Einhaltung von Korrosionsschutzanforderungen belegen. Im Endeffekt erwartet der Kunde eine gleichmäßige, normgerechte Oberfläche, die genau auf den Einsatzzweck des Bauteils abgestimmt ist.

Technische Voraussetzungen und Vorbehandlung

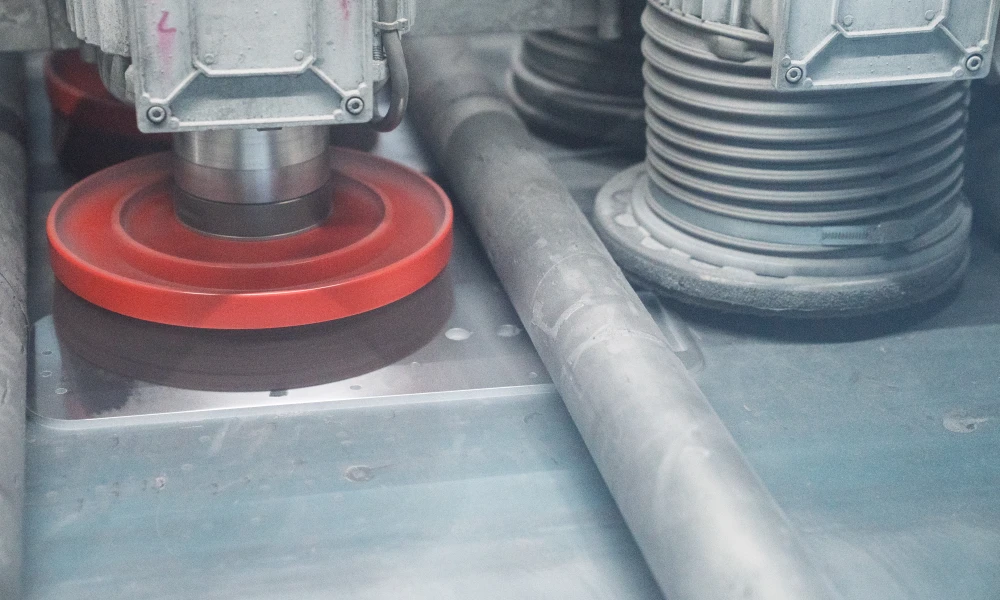

Damit ein Oberflächenveredelungsprozess erfolgreich durchgeführt werden kann, müssen bestimmte technische Voraussetzungen erfüllt sein. Zunächst ist die Materialart des Werkstücks entscheidend: Nicht jedes Verfahren eignet sich für jeden Werkstoff. So können etwa Aluminium-Legierungen eloxiert werden, Stahl dagegen nicht – hier kommen stattdessen Beschichtungen wie Verzinken oder Pulverbeschichten zum Einsatz. Auch Edelstahl erfordert spezielle Verfahren (z.B. Passivieren statt herkömmlichem Verzinken). Neben dem Material spielt die Konstruktion des Bauteils eine Rolle. Sehr komplexe Geometrien mit Hohlräumen, engen Spalten oder Sacklöchern sind schwer gleichmäßig zu beschichten oder zu spülen. In solchen Fällen müssen Konstrukteure entweder auf vereinfachte Geometrien achten oder der Veredeler muss besondere Aufhängungen, Vorrichtungen oder Spültechniken einsetzen, um alle Bereiche zu erreichen. Zudem begrenzen die Anlagengrößen (Badabmessungen, Ofenkapazitäten) die maximal bearbeitbare Bauteilgröße – große oder sperrige Werkstücke erfordern ggf. spezielle Anlagen oder eine Aufteilung in mehrere Arbeitsschritte. Schließlich muss das Bauteil den Bedingungen des Verfahrens standhalten: Beim Pulverbeschichten etwa muss es die Ofentemperatur von typischerweise 160–200 °C für die Einbrenndauer aushalten, ohne sich zu verziehen oder Schaden zu nehmen. Empfindliche Komponenten (Kunststoffeinsätze, Dichtungen, Elektronik) sind vor dem Beschichten zu entfernen oder abzudecken.

Ein weiterer zentraler Aspekt ist die Vorbehandlung der Oberfläche. Nur ein sauberer, fettfreier und – je nach Verfahren – aufgerauter Untergrund gewährleistet, dass die Beschichtung haftet und gleichmäßig ausfällt. In der Praxis werden Werkstücke vor dem Veredelungsprozess gründlich gereinigt – typischerweise durch Entfetten (z.B. in einer alkalischen Reinigungsanlage oder im Ultraschallbad) und anschließendes Beizen oder Strahlen. Das Sand- oder Glasperlenstrahlen entfernt Zunder, Rost und alte Beschichtungen und sorgt für eine leichte Aufrauung, die insbesondere für Pulverbeschichtungen die Haftung verbessert. Bei galvanischen Prozessen und beim Eloxieren erfolgt meist ein chemisches Beizbad, um Oxidschichten oder Verunreinigungen zu entfernen. Teil der Vorbehandlung können auch Konversionsschichten sein, etwa eine Phosphatierung als Haftgrund vor dem Lackieren oder eine Chromatierung (heutzutage auf Chrom(VI)-freier Basis) nach dem Verzinken, um einen Grundschutz gegen Weißrost zu erzielen. Generell gilt: Die Qualität der Vorbehandlung beeinflusst maßgeblich die Endqualität der Oberfläche.

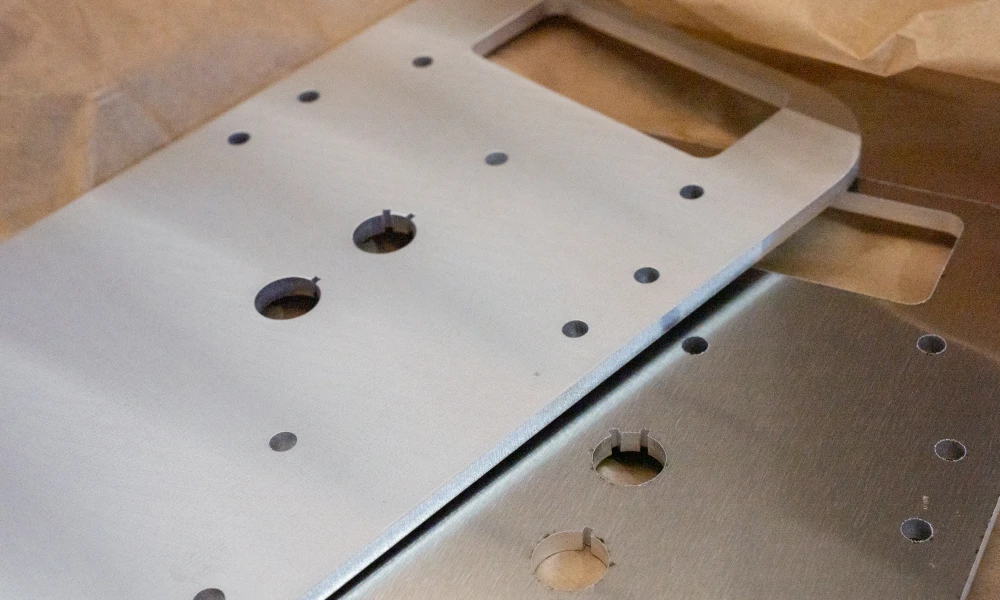

Zu den technischen Vorkehrungen zählt zudem das Abdecken oder Maskieren empfindlicher oder maßlich kritischer Bereiche. Beispielsweise dürfen Gewinde, Passflächen oder Lagerstellen oft keine Beschichtung erhalten – hier kommen Stopfen, Abdeckkappen, hitzebeständige Bänder oder spezielle Maskierlacke zum Einsatz, um diese Zonen während der Beschichtung freizuhalten. Nach Abschluss der Veredelung werden die Abdeckungen entfernt, sodass die entsprechenden Stellen unbeschichtet und funktionsfähig bleiben. Ebenso muss bedacht werden, dass Beschichtungen die Maße eines Bauteils geringfügig verändern (typischer Schichtauftrag im Bereich weniger Mikrometer bis Zehntelmillimeter). Daher berücksichtigen Konstrukteure solche Maßaufträge bereits in der Konstruktion und passen z.B. Bohrungsdurchmesser an, wenn diese nach dem Beschichten noch passgenau sein müssen. Ein guter Oberflächenveredeler berät seine Kunden bereits in der Konstruktions- und Planungsphase zu solchen technischen Details, um ein reibungsloses Veredelungsverfahren sicherzustellen.

Pulverbeschichtung

Die Pulverbeschichtung ist eines der verbreitetsten industriellen Beschichtungsverfahren für Metalloberflächen. Dabei wird ein feines Kunststoffpulver elektrostatisch auf das geerdete Werkstück aufgesprüht. Das Pulver haftet aufgrund der Aufladung gleichmäßig an der Oberfläche. Anschließend wird das Bauteil in einem Ofen typischerweise auf ca. 180 °C erhitzt, wodurch das Pulver schmilzt, miteinander vernetzt und als geschlossene Lackschicht aushärtet. Das Ergebnis ist eine widerstandsfähige, gleichmäßige Beschichtung. Pulverlacke kommen ohne Lösungsmittel aus, was das Verfahren im Vergleich zum klassischen Nasslack umweltfreundlicher und oft auch wirtschaftlicher macht. Schichtdicken von 60–120 µm werden in der Regel in einem einzigen Arbeitsgang erreicht, was einen sehr guten Korrosionsschutz und eine robuste Oberfläche ergibt.

Pulverbeschichten lässt sich auf allen leitfähigen Materialien anwenden – meist auf Stahl, verzinktem Stahl oder Aluminium. Die Farb- und Ausführungsvielfalt ist groß: Ob matte oder glänzende Oberfläche, feinstrukturierte oder glatte Optik, nahezu jeder RAL-Farbton und sogar Sonderfunktionen (z.B. antistatische oder antibakterielle Pulverlacke) sind verfügbar.

In der Maschinenbaupraxis werden Gestelle, Blechteile, Gehäuse und viele Sichtteile pulverbeschichtet, da die Schicht mechanisch belastbar und witterungsbeständig ist. Wichtig für ein gutes Ergebnis ist allerdings eine gründliche Vorbehandlung (Entfetten, Strahlen oder Phosphatierung), damit das Pulver optimal haftet. Im Vergleich zum Nasslack verzeiht Pulverlack keine Verunreinigungen – selbst kleinste Staubpartikel würden im Einbrennprozess eingeschlossen und als Fehler sichtbar bleiben. Nach dem Abkühlen der Teile ist die Beschichtung sofort voll belastbar; es entfällt die oft stundenlange Trocknungszeit, die man von Lackierprozessen kennt.

Grenzen hat das Pulverbeschichten bei sehr temperaturempfindlichen Bauteilen (die nicht in den Ofen können) oder wenn ultradünne Schichtstärken unter ca. 30 µm gefordert sind – hier wird eher klassisch lackiert. Auch Innenflächen von tiefen, engen Hohlräumen sind schwierig zu erreichen, da das elektrostatisch geladene Pulver vorwiegend an den Außenkanten haften bleibt. Solche Stellen müssen konstruktiv vermieden oder mit speziellen Sprühelektroden und Pulversorten bearbeitet werden. Insgesamt bietet die Pulverbeschichtung aber für die meisten metallischen Bauteile einen hervorragenden Mix aus Schutz, Optik und Wirtschaftlichkeit.

Eloxieren (Anodisieren)

Unter Eloxieren versteht man das anodische Oxidieren von Aluminium zur Erzeugung einer schützenden Oxidschicht. Das Werkstück dient in einem Säure-Elektrolyt als Anode, wodurch an seiner Oberfläche eine kontrollierte Aluminiumoxidschicht (Al₂O₃) aufgebaut wird. Diese Eloxalschicht ist fest mit dem Grundmaterial verbunden und typischerweise einige Mikrometer (ca. 5–25 µm bei normalem Eloxal) dick. Im Gegensatz zu aufliegenden Beschichtungen kann sie nicht abblättern, da sie integraler Bestandteil der Oberfläche ist. Nach dem Eloxalvorgang werden die Poren der Schicht meist durch Heißwasserverschluss (Verdichten) geschlossen, um die Korrosionsbeständigkeit zu erhöhen.

Eloxierte Aluminiumoberflächen sind korrosionsbeständig und nehmen keine Fingerabdrücke an; zudem wirken sie hochwertig, da die metallische Optik erhalten bleibt. Häufig wird die ursprünglich farblose Oxidschicht durch Einlagerung von Farbstoffen eingefärbt – so entstehen z.B. schwarze, goldene oder bronzefarbene Eloxaloberflächen, wie man sie von Gehäusen, Profilen oder dekorativen Bauteilen kennt. Im Maschinenbau findet Eloxieren vor allem bei Aluminiumteilen Anwendung, die dauerhaft vor Oxidation geschützt werden sollen (z.B. pneumatische Komponenten, Gehäuse, Vorrichtungen) oder bei denen aus optischen Gründen eine bestimmte Farbgebung gewünscht ist. Die Eloxalschicht erhöht auch die Oberflächenhärte von Aluminium etwas und wirkt elektrisch isolierend. Für Anwendungen, die eine besonders hohe Verschleißfestigkeit erfordern, gibt es das Harteloxal (Hard Anodizing), bei dem dickere Schichten (> 40 µm) erzeugt werden – diese sind noch härter, dunkler in der Farbe und eignen sich z.B. für stark beanspruchte Führungsschienen oder Zylinder. Allerdings ist Eloxieren auf Aluminium und wenige andere Metalle beschränkt (Titan oder Magnesium lassen sich beispielsweise ebenfalls anodisieren), während Stahl oder Gusswerkstoffe nicht auf diese Weise behandelt werden können. Hier müssen dann alternative Beschichtungen zum Einsatz kommen.

Galvanisches Verzinken

Beim galvanischen Verzinken werden Stahlteile mit einer dünnen Schicht Zink überzogen, um sie vor Korrosion zu schützen. Das Verfahren ist elektrochemisch: Das zu beschichtende Teil wird in ein Zinksalz-Bad getaucht und als Kathode an eine Gleichstromquelle angeschlossen. Zinkanoden lösen sich im Elektrolyt auf und lagern sich als metallisches Zink auf der Werkstückoberfläche ab. Typischerweise entstehen so Schichtdicken im Bereich von 5–25 µm. Obwohl diese Zinkhaut relativ dünn ist, bietet sie einen wirksamen Korrosionsschutz, da Zink als unedleres Metall bevorzugt oxidiert (Opferschicht) und so den Stahl darunter vor Rost bewahrt. Nach dem Verzinken werden die Teile meistens noch passiviert, etwa durch eine Chrom(VI)-freie Chromatierung, die die oberste Schicht verdichtet und z.B. den charakteristischen silbrigen ("blau verzinkt") oder gelblichen Farbton ergibt.

Galvanisch verzinkte Oberflächen sind vergleichsweise gleichmäßig und maßhaltig, was besonders bei Schrauben, Muttern und präzisen Bauteilen wichtig ist – Gewinde bleiben funktionsfähig, da der Beschichtungsauftrag gering ist. Das galvanische Verzinken erfolgt bei Raumtemperatur und verursacht keine thermischen Verzüge. Im Unterschied zum Feuerverzinken (Tauchbad in flüssigem Zink bei ~450 °C, mit Schichtdicken > 50 µm) bildet die galvanische Variante zwar dünnere Schichten, dafür aber eine glatte, glänzende Optik und hohe Maßgenauigkeit. Deshalb wird sie bevorzugt für kleinere Komponenten, Verbindungselemente und Blechbauteile im Innen- oder moderaten Außenbereich eingesetzt. Für sehr hohe Korrosionsanforderungen (z.B. dauerhafter Außeneinsatz in rauer Witterung) kann eine dickere Schutzschicht oder eine zusätzliche Beschichtung (wie Pulver- oder Nasslack über der Verzinkung) erforderlich sein. In vielen Fällen stellt das galvanische Verzinken jedoch einen guten Kompromiss aus Korrosionsschutz, Kosten und Ästhetik dar und ist aus der industriellen Fertigung – etwa im Anlagen- und Maschinenbau – nicht wegzudenken.

Passivierung von Metalloberflächen

Der Begriff Passivierung bezeichnet im Kontext der Oberflächenveredelung meist einen chemischen Behandlungsschritt, der die natürliche Oxidschicht eines Metalls verbessert. Insbesondere bei Edelstahl ist Passivieren ein gängiges Verfahren, um nach der mechanischen Bearbeitung oder Schweißung die volle Korrosionsbeständigkeit wiederherzustellen. Edelstahl bildet zwar von selbst eine schützende Chromoxidschicht, doch Fertigungsschritte können diese Schicht schwächen oder Eisenpartikel in die Oberfläche einbringen (etwa durch Werkzeuge aus Kohlenstoffstahl). Beim Passivieren werden die Bauteile in ein spezielles Säurebad (häufig auf Basis von Salpetersäure oder Zitronensäure) gelegt. Diese Behandlung löst Fremdpartikel und Anlauffarben ab und begünstigt die Neubildung einer dichten, gleichmäßigen Oxidschicht. Nach dem Passivieren ist die Oberfläche frei von freien Eisenpartikeln und somit „passiv“ gegenüber oxidierenden Medien – das Risiko von Flugrost oder Anrostungen wird deutlich reduziert.

Passivierte Edelstahloberflächen zeigen äußerlich meist keine Veränderung – das Verfahren zielt auf mikroskopische Reinheit und Schutz ab, ohne eine zusätzliche Schicht aufzutragen. Typische Anwendungsbereiche sind die Lebensmittel- und Pharmaindustrie, die Chemietechnik sowie der Anlagenbau, wo absolut saubere und korrosionsbeständige Oberflächen verlangt werden. Oft wird nach dem Beizen einer Schweißnaht (zur Entfernung von Zunderschichten) ein Passivierungsbad durchgeführt, um die metallische Oberfläche optimal zu konditionieren. Wichtig zu erwähnen ist, dass der Begriff „Passivierung“ je nach Kontext auch andere Nachbehandlungen bedeuten kann – so spricht man z.B. bei galvanisch verzinkten Teilen von Passivierung, wenn eine Chromatschicht als Nachbehandlung aufgetragen wird (siehe oben). In allen Fällen geht es jedoch darum, eine schützende Oxidschicht zu erzeugen, die das Bauteil gegen weitere Korrosion bewahrt. Für den praktischen Einsatz im Maschinenbau bedeutet Passivieren vor allem, Edelstahlteile gegen ungewollte Korrosion abzusichern, ohne deren Maßhaltigkeit oder Aussehen zu beeinflussen.

Qualitätskontrolle in der Oberflächenveredelung

Um sicherzustellen, dass die veredelten Oberflächen den Vorgaben entsprechen, ist eine sorgfältige Qualitätskontrolle unerlässlich. Bereits während des Prozesses überwachen Fachleute kritische Parameter – etwa die Temperatur und Zeit im Einbrennofen bei der Pulverbeschichtung oder die Chemiezusammensetzung und Stromdichte bei galvanischen Bädern. Nach Abschluss der Oberflächenbehandlung folgen dann Prüfungen am Werkstück selbst. Eine der wichtigsten Kenngrößen ist die Schichtdicke: Sie wird je nach Verfahren mit geeigneten Messgeräten überprüft (z.B. magnetisch-induktive Schichtdickenmessung bei Beschichtungen auf Stahl oder Wirbelstrom-Messung bei nichtmagnetischen Untergründen). So lässt sich feststellen, ob die geforderte Mindest- und Maximaldicke eingehalten wurde.

Neben der Schichtdickenmessung sind Adhäsionstests üblich, um die Haftfestigkeit der Schicht zu prüfen. Für lackartige Beschichtungen (Pulverlack oder Nasslack) wird oft ein Gitterschnitt-Test durchgeführt: Dabei wird ein Schachbrettmuster in die Beschichtung geritzt und ein spezielles Prüfklebeband aufgeklebt; beim ruckartigen Abziehen darf sich kein oder nur minimaler Lack mit ablösen. Auch ein Biege-Test an dünnen Blechen kann Aufschluss über die Flexibilität der Beschichtung geben. Galvanische Schichten werden auf Haftung geprüft, indem beispielsweise einen Klebebandabriss getestet oder das Werkstück leicht verformt wird, um zu sehen, ob die Metallauflage abplatzt. Korrosionsprüfungen wie der Salzsprühnebeltest (nach DIN EN ISO 9227) kommen zum Einsatz, um die Beständigkeit über eine definierte Zeitspanne zu validieren – dieser Test wird häufig an Vergleichsmustern oder Stichproben durchgeführt, etwa wenn eine bestimmte Korrosionsschutzklasse nachgewiesen werden muss.

Nicht zuletzt erfolgt eine optische Kontrolle der Oberfläche. Geschulte Mitarbeiter prüfen, ob die Beschichtung gleichmäßig und frei von Fehlern ist: keine Läufer, Einschlüsse, Flecken, Farbabweichungen oder Glanzgradunterschiede. Bei Bedarf werden Messgeräte wie Glanzgradmesser oder Farbspektrometer eingesetzt, um die Optik objektiv zu beurteilen. In einigen Branchen sind zudem besondere Reinheitsprüfungen vorgeschrieben, z.B. ein Wischtest in der Medizintechnik, um sicherzugehen, dass keine Partikel oder Rückstände auf der Oberfläche verbleiben.

Die Qualitätskontrolle wird in professionellen Betrieben durch ein dokumentiertes Qualitätsmanagement ergänzt. Alle Prüfergebnisse – von Badparametern über Schichtdickenmessungen bis hin zu Sichtprüfungen – werden protokolliert. So kann der Dienstleister gegenüber dem Kunden belegen, dass die Oberflächenveredelung den vereinbarten Anforderungen entspricht. Im Beanstandungsfall ermöglichen Aufzeichnungen eine rasche Ursachenanalyse. Insgesamt stellt eine konsequente Qualitätskontrolle sicher, dass die veredelten Bauteile zuverlässig ihren Zweck erfüllen und im Feld die erwartete Lebensdauer erreichen.

Prozessablauf und Integration in die Fertigung

Die Oberflächenveredelung ist meist ein abschließender Schritt in der Prozesskette der Teilefertigung. Ein typischer Prozessablauf bei einem Beschichtungsdienstleister sieht folgendermaßen aus: Zunächst kommen die Rohteile in der Oberflächenabteilung oder beim externen Veredeler an und werden überprüft (Eingangskontrolle auf Beschädigungen, Verschmutzungen etc.). Anschließend erfolgt die Vorbehandlung gemäß den Erfordernissen des gewählten Verfahrens – etwa Reinigen und Entfetten, Strahlen oder Beizen, wie zuvor beschrieben. Daraufhin findet der eigentliche Beschichtungs- bzw. Behandlungsschritt statt: zum Beispiel der Pulverauftrag mit nachfolgendem Einbrennen, der Tauchgang in die Galvanikbäder oder das Eloxieren im Elektrolyt. Nach dem Hauptprozess schließen sich nötige Nachbehandlungen an, etwa das Abspülen und Passivieren bei galvanisch verzinkten Teilen, das Verdichten der Schicht bei eloxierten Teilen oder eine Abkühlphase nach dem Einbrennen von Pulverlack. Während und nach diesen Schritten werden regelmäßig Zwischen- und Endkontrollen durchgeführt (siehe Qualitätskontrolle). Zum Abschluss werden die fertig oberflächenveredelten Teile sorgfältig verpackt, um die frischen Oberflächen vor Kratzern oder Feuchtigkeit zu schützen, und für den Transport zurück an den Kunden vorbereitet.

Für einen reibungslosen Ablauf ist die Integration der Oberflächenveredelung in den Gesamtfertigungsprozess wichtig. Das bedeutet zum einen eine enge Abstimmung der Termine: Da die Veredelung meist am Ende der Wertschöpfungskette steht, muss sie so eingeplant werden, dass sie rechtzeitig vor Auslieferung oder Montage abgeschlossen ist. Eine Verzögerung in der Beschichtungsphase könnte sonst den gesamten Projektzeitplan gefährden. Zum anderen sollten alle vorangehenden Bearbeitungsschritte abgeschlossen sein, bevor das Teil veredelt wird – Nacharbeit an bereits beschichteten Teilen (z.B. Bohren, Schweißen oder Biegen) führt in der Regel zu Beschädigungen der Oberfläche und zusätzlichem Aufwand. Daher werden Konstruktion und Prozessplanung idealerweise darauf ausgelegt, dass die Oberflächenbehandlung als letzter Schritt erfolgt. Falls doch einmal Nacharbeiten nötig werden, müssen diese Stellen anschließend ausgebessert oder neu beschichtet werden, was man möglichst vermeiden will.

Eine erfolgreiche Integration beinhaltet auch die Kommunikation zwischen dem Fertigungsbetrieb und dem Oberflächen-Dienstleister. Alle relevanten Angaben – von Werkstoff über gewünschtes Verfahren und Farbton bis hin zu Schichtdicke und Prüfkriterien – müssen bei der Beauftragung klar übermittelt werden. Professionelle Dienstleister bieten hier oftmals Beratung an, um die optimale Lösung zu finden (z.B. Auswahl eines geeigneten Verfahrens oder Hinweise zur konstruktiven Gestaltung für bessere Beschichtbarkeit). Gegebenenfalls werden auch Musterteile vorab beschichtet, um das Ergebnis freizugeben. Durch abgestimmte Logistik (etwa regelmäßige Abhol- und Liefertouren) lässt sich die Oberflächenveredelung nahtlos in die Fertigungskette integrieren, ohne unnötige Liegezeiten für die Bauteile. Letztlich soll der Produktionsleiter darauf vertrauen können, dass seine Bauteile zum gewünschten Zeitpunkt in der geforderten Oberflächenqualität bereitstehen.

Die Rolle des Oberflächen-Dienstleisters

Angesichts der Komplexität und Vielfalt der Verfahren kommt dem professionellen Oberflächen-Dienstleister wie GEMTEC eine Schlüsselrolle zu. Ein spezialisierter Veredeler bringt nicht nur die notwendigen Anlagen (von Strahlanlagen über Galvanikbäder bis zu modernen Pulver-Lackierkabinen) mit, sondern vor allem das Know-how erfahrener Oberflächentechniker. Sie wissen, welches Verfahren für welche Anwendung optimal ist, welche Vorbehandlung ein bestimmtes Material erfordert und wie sich auch knifflige Bauteilgeometrien gleichmäßig beschichten lassen. Ein guter Dienstleister berät den Kunden bereits im Vorfeld und kann oft durch Tipps zur Konstruktion oder Materialwahl dazu beitragen, bessere Ergebnisse zu erzielen. Während des Veredelungsprozesses sorgt der Dienstleister für die Einhaltung aller Prozessparameter und Qualitätsstandards, was durch sein Qualitätsmanagement überwacht wird. Für den Kunden bedeutet das: Er erhält ein fachgerecht beschichtetes Teil, das seinen Anforderungen entspricht, ohne sich selbst im Detail mit Chemie, Beschichtungsnormen oder Umweltauflagen auseinandersetzen zu müssen.

Letzteres ist ein wichtiger Punkt – viele Oberflächenverfahren unterliegen strengen Umwelt- und Sicherheitsauflagen. Galvanische Prozesse erfordern zum Beispiel den sachgerechten Umgang mit Chemikalien und Abwässern, Pulverbeschichtungen benötigen Explosionsschutz in der Lackierkabine und geeignete Filteranlagen. Ein professioneller Dienstleister verfügt über die notwendigen Genehmigungen, Schutzvorkehrungen und Erfahrung, um diese Anforderungen zu erfüllen. Für einen Maschinenbau-Betrieb lohnt es sich oft nicht, all dies in Eigenregie aufzubauen – die Investitionen in Anlagen und die kontinuierliche Expertise wären sehr hoch. Durch das Outsourcing der Oberflächenveredelung an einen Spezialisten kann sich der Hersteller auf seine Kernkompetenzen konzentrieren (z.B. die Fertigung der Bauteile), während der Partnerbetrieb zuverlässig die finale Oberflächenqualität sicherstellt. Die Zusammenarbeit mit einem vertrauenswürdigen Dienstleister bringt zudem Flexibilität: Er kann auf schwankende Stückzahlen, Sonderfarben oder eilige Aufträge eingestellt reagieren und hat idealerweise ein breites Spektrum an Verfahren im Angebot. Somit deckt er unterschiedliche Bedürfnisse ab, ohne dass der Produktionsleiter mehrere verschiedene Anbieter koordinieren muss.

Ein erfahrener Oberflächenveredeler ist nicht nur Ausführer einer Dienstleistung, sondern fungiert als Partner in der Wertschöpfungskette. Er hilft dabei, die Kundenvorgaben an die Oberfläche effizient und in hoher Qualität umzusetzen, und trägt wesentlich dazu bei, dass das Endprodukt im Einsatz überzeugt – durch Schutz, Funktionalität und ansprechende Optik.

Sie möchten Metallteile funktional veredeln, optisch aufwerten und dabei höchste Qualität sicherstellen? Dann sprechen Sie mit GEMTEC – wir beraten Sie kompetent, projektbezogen und verbindlich.