Maßgefertigte Edelstahltanks: Technik, Planung & Anwendungen

Edelstahltanks sind aufgrund ihrer Korrosionsbeständigkeit, Hygiene und Langlebigkeit unentbehrlich in der Lebensmittel‑, Chemie‑ und Pharmaindustrie. Moderne Fertigungsverfahren wie Laserschneiden, CNC‑Biegen und WIG‑Schweißen ermöglichen maßgeschneiderte Lösungen – von einfachen Lagertanks bis zu hochkomplexen Druckbehältern mit Rührwerken, Doppelmantel und CIP-/SIP‑Systemen. Der Artikel beleuchtet Bauformen, Anwendungen, Design und Planung, Sicherheitsanforderungen, Reinigungskonzepte sowie zukünftige Entwicklungen wie Digitalisierung und nachhaltige Energienutzung. Regionale Hersteller bieten kurze Wege, persönliche Betreuung und kennen die lokalen Vorschriften.

Edelstahltanks sind das Herz vieler industrieller Prozesse. Ob als hygienische Behälter in der Lebensmittelproduktion, robuste Speicher für chemische Substanzen oder präzise Druckbehälter für die Pharmaindustrie – ihre Zuverlässigkeit und Vielseitigkeit machen sie unverzichtbar. Kunden wünschen sich Tanks, die nicht nur langlebig und korrosionsbeständig sind, sondern auch perfekt auf ihre Anwendung abgestimmt werden können. Das erfordert ein umfassendes Verständnis der Tankbau‑Technik, fundierte Planung und den Einsatz modernster Fertigungsverfahren. In diesem Beitrag erfahren Sie, warum Edelstahl als Werkstoff so beliebt ist, welche Fertigungs- und Designaspekte wichtig sind und wie Sie den richtigen Partner für „Tankbau in der Nähe“ finden. Dazu erhalten Sie Einblicke in gängige Branchenlösungen und praxisnahe Tipps für die Planung Ihres individuellen Projekts.

Eigenschaften von Edelstahl

Langlebig und korrosionsbeständig

Edelstahl ist eine Legierung aus Eisen, Chrom und häufig auch Nickel, die sich durch eine dichte Passivschicht aus Chromoxid auszeichnet. Diese Schutzschicht macht den Stahl extrem korrosionsbeständig und verhindert das Eindringen aggressiver Substanzen. Deshalb werden Edelstahltanks in Anwendungen eingesetzt, in denen Hygiene und chemische Beständigkeit unerlässlich sind, zum Beispiel in der Lebensmittel-, Getränke-, Pharma- und Chemieindustrie.

Hygienisch und leicht zu reinigen

Die glatte Oberfläche von Edelstahl verhindert die Anhaftung von Schmutz, Bakterien und Produktresten. Durch Polieren oder Elektropolieren lässt sich die Rauheit zusätzlich reduzieren. Die Tanks lassen sich problemlos mit CIP‑Systemen (Cleaning in Place) reinigen, ohne sie demontieren zu müssen. Das spart Zeit und senkt die Reinigungsmittel- und Wasserkosten. Zudem kann Edelstahl problemlos desinfiziert oder sterilisiert werden, ohne Schaden zu nehmen.

Hitzebeständig und formstabil

Edelstahlbehälter halten hohen Temperaturen stand, sodass sie für Prozesse mit erhitzten Medien geeignet sind. Auch bei extremen Temperaturschwankungen bleibt der Werkstoff formstabil und weist eine geringe thermische Ausdehnung auf. In Kombination mit doppelwandigen Konstruktionen oder integrierten Kühl- und Heizsystemen können Prozesse präzise temperiert werden.

Wiederverwertbar und nachhaltig

Edelstahl ist zu fast 100 % recyclebar und behält selbst nach mehreren Wiederaufbereitungszyklen seine Eigenschaften. Viele Hersteller beziehen ihr Rohmaterial von regionalen Lieferanten und produzieren mit erneuerbaren Energien. Langlebige Tanks mit geringer Wartung ersparen Ressourcen; somit sind Edelstahltanks nicht nur wirtschaftlich, sondern auch umweltfreundlich.

Fertigungstechnologien im Tankbau

Die Herstellung eines Edelstahltanks erfordert eine Kombination aus präziser Planung und modernster Fertigungstechnik. Folgende Prozesse sind typisch:

Laserschneiden und CNC‑Biegen

Der Zuschnitt der Bleche erfolgt heute überwiegend mittels Laserschneiden. Laseranlagen bringen eine hohe Schnittgeschwindigkeit und extreme Präzision mit. Sie trennen dünne Bleche ebenso wie dicke Platten und erzeugen saubere Schnittkanten ohne großen Nacharbeitsaufwand. Für die Umformung von Blechen zu Mantelsegmenten werden CNC‑Abkantpressen eingesetzt, die programmierte Biegelinien exakt einhalten. Rundbiegemaschinen formen die Bleche zu Zylindern. Diese automatisierten Schritte sorgen für reproduzierbare Formgenauigkeit und minimieren Materialverschnitt.

Schweißen

Die einzelnen Segmente werden anschließend durch Schweißverfahren verbunden. Die Wahl des Verfahrens (WIG, MIG/MAG, Laserschweißen) hängt von der Materialdicke, dem benötigten Druckbehälterstandard und der gewünschten Oberflächenqualität ab. WIG‑Schweißen (TIG) liefert hochwertige, porenfreie Nähte; es eignet sich für dünne Bleche und hochanspruchsvolle Anwendungen. MIG/MAG‑Schweißen ist wirtschaftlicher und bietet höhere Schweißgeschwindigkeiten für dickere Materialien. Laserschweißen erzeugt tiefe, schmale Nähte mit minimalem Wärmeeintrag und eignet sich insbesondere für dünnwandige Konstruktionen.

Pickeln, Passivieren und Polieren

Nach dem Schweißen müssen die Schweißnähte vorbehandelt werden. Beim Beizprozess (Pickeln) wird die Verfärbung durch den Wärmeeinfluss entfernt, damit die Passivschicht wiederhergestellt wird. Passivieren schützt das Material zusätzlich vor Korrosion. Polieren verbessert die Oberflächenrauigkeit und erleichtert die Reinigung. Einige Anwendungen erfordern eine hochglänzende Oberfläche, besonders wenn sich Lebensmittel oder sterile Flüssigkeiten darin befinden.

Qualitäts- und Dichtheitsprüfungen

Edelstahltanks durchlaufen strenge Prüfungen. Dazu gehören Röntgenprüfungen der Schweißnähte, Ultraschallmessungen und Druckprüfungen, um die Dichtheit zu garantieren. Hersteller wenden Normen wie DIN EN ISO 9001, ASME U‑Stamp oder PED an, um die Konformität mit internationalen Standards zu gewährleisten. Je nach Medium werden auch Materialien und Dichtungen nach FDA‑Standards oder EG‑Verordnungen ausgewählt.

Oberflächenbehandlungen und Beschichtungen

Für spezielle Anwendungen werden die Innenseiten der Tanks mit Teflon, Gummi oder Emaille beschichtet. So lassen sich aggressive Medien lagern, die Edelstahl angreifen würden. Äußere Beschichtungen schützen vor Umwelteinflüssen; für Tanks, die im Freien aufgestellt werden, können zusätzliche Lacke oder Pulverbeschichtungen zum Einsatz kommen. Für erhöhte Wärmedämmung stehen Isolationen aus Mineralwolle, Polyurethan oder Schaumstoffen zur Verfügung, oft kombiniert mit Mantelblechen aus Edelstahl oder Aluminium.

Konstruktionsmerkmale von Edelstahltanks

Bauformen

Edelstahltanks gibt es in unterschiedlichen Bauformen:

- Zylindrische Tanks sind am häufigsten, lassen sich effizient fertigen und sind statisch günstig.

- Rechteckige oder kubische Tanks nutzen den Raum optimal, werden aber meist bei kleineren Volumen eingesetzt oder wenn der Platz begrenzt ist.

- Konische Tanks verjüngen sich zum Boden, sodass sich der Inhalt restlos entleeren lässt.

- Doppelmanteltanks verfügen über eine zweite Außenhülle. Zwischen den Wänden können Medien zirkulieren, um das Produkt zu kühlen oder zu erhitzen. Die Doppelwand schützt zudem bei Leckagen; das ist bei Umwelt- oder Gefahrstoffen unerlässlich.

- Druckbehälter sind für bestimmte Betriebsdrücke ausgelegt. Vor allem in der chemischen und pharmazeutischen Industrie müssen Tanks Drücke bis zu mehreren Bar aushalten.

Boden- und Deckelkonstruktionen

Für den Tankboden kommen verschiedene Varianten zum Einsatz: flache, konische oder torispherische Böden. Konische Böden erleichtern das vollständige Entleeren, während gewölbte Böden eine höhere Stabilität bei Druckbeanspruchungen bieten. Die Tankdeckel können offen, halboffen oder komplett geschlossen sein. Manhole- oder Domdeckel ermöglichen die manuelle Reinigung oder Wartung. Große Öffnungen sind bei Fermentern oder Mischtanks wichtig, damit Rührwerke, Wärmetauscher oder Messsensoren integriert werden können.

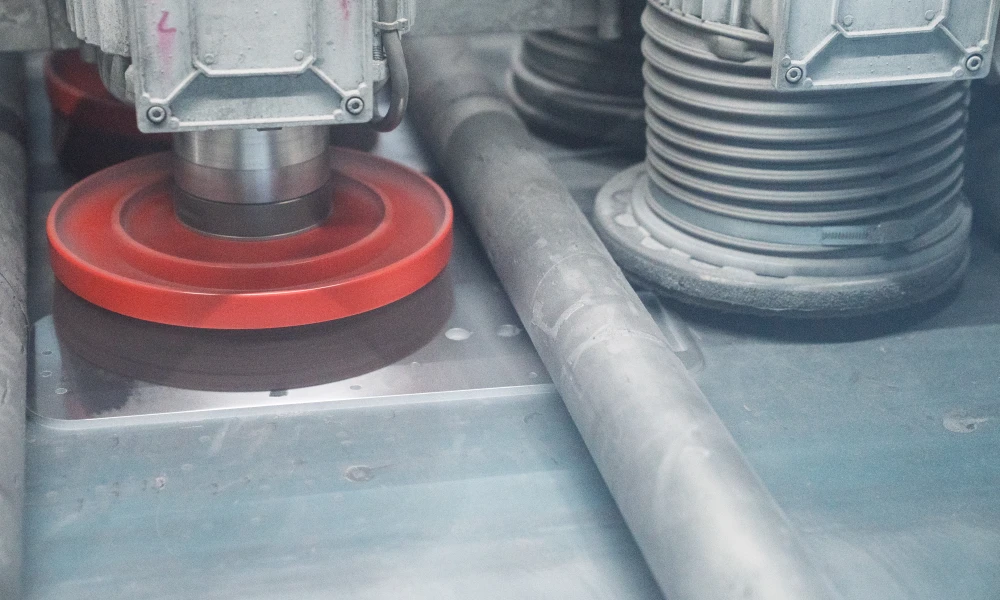

Rühr- und Mischsysteme

Für homogene Prozesse werden Edelstahltanks mit Rührwerken ausgestattet. Die Auswahl der Rührgeometrie hängt vom Medium ab: Propellerrührer eignen sich für dünnflüssige Medien, Paddelrührer für viskose Flüssigkeiten. Magnetrührwerke ermöglichen hermetisches Arbeiten ohne Wellendurchführungen. Die Drehzahlen können stufenlos eingestellt werden, und Frequenzumrichter sparen Energie. Für Biotechnologie und Fermentationsprozesse sind CIP-/SIP-fähige Rührwerke unerlässlich, da sterile Bedingungen eingehalten werden müssen.

Heiz- und Kühlsysteme

Viele Prozesse erfordern eine bestimmte Temperaturführung. Doppelmanteltanks oder Heiz-/Kühlregister erlauben das Aufheizen mit Dampf oder Warmwasser oder das Kühlen mit Glykol oder Kühlwasser. Die Wärmeübertragungsfläche sollte so dimensioniert sein, dass das Medium schnell die gewünschte Temperatur erreicht, ohne Überhitzung oder Temperaturschwankungen. Für empfindliche Produkte werden Temperiergeräte eingesetzt, die konstante Temperaturen gewährleisten.

Mess- und Regeltechnik

In modernem Tankbau werden Sensoren integriert, die Füllstand, Temperatur, Druck und Dichte überwachen. Diese Messwerte fließen in die Prozesssteuerung ein, so können Rezepte reproduzierbar gefahren und Prozessparameter eingehalten werden. Automatisierte Ventile und Pumpen ermöglichen das präzise Dosieren. Sichtglasrohre und Innenbeleuchtungen erleichtern die visuelle Kontrolle.

Reinigung und CIP/SIP-Systeme

Die Langlebigkeit und hygienische Funktion von Edelstahltanks hängt maßgeblich von der richtigen Reinigung ab. CIP‑Systeme (Cleaning in Place) ermöglichen die automatische Reinigung der Tankinnenflächen, ohne dass der Tank geöffnet oder demontiert werden muss. Eine typische CIP‑Einheit besteht aus einem Reinigungsbehälter, einer Pumpe, Rohrleitungen und mehreren Sprühkugeln oder Rotationsdüsen, die die Reinigungslösung im Tank verteilen. Die Reinigung erfolgt in mehreren Phasen: Spülen mit Wasser, Zudosieren von alkalischen Reinigern, erneutes Spülen und gegebenenfalls eine saure Reinigung zur Entfernung von Kalk oder Proteinfilmen. Anschließend wird mit heißem Wasser nachgespült, um Reinigungsmittelreste zu entfernen. Moderne Anlagen überwachen Leitfähigkeit, Temperatur und Zeit, um die Reinigung zu validieren und zu dokumentieren.

SIP‑Systeme (Sterilisation in Place) gehen einen Schritt weiter: Überhitzter Dampf oder Heißwasser wird in den Tank geleitet, um Mikroorganismen zu eliminieren. Dies ist in der pharmazeutischen Industrie und bei der Herstellung von Babynahrung oder Biotech‑Produkten essenziell. Sterilität wird durch Temperatursensoren und zeitgesteuerte Programme sichergestellt. Die Auswahl der richtigen Dichtungen und Ventile ist wichtig, da diese den hohen Temperaturen standhalten müssen. Die regelmäßige Wartung der CIP-/SIP‑Systeme sorgt für maximale Hygiene und verhindert produktbezogene Verunreinigungen.

Risiken und Sicherheitsaspekte

Die Lagerung von Flüssigkeiten und Gasen birgt Risiken, die im Tankbau angemessen berücksichtigt werden müssen. Druckbehälter unterliegen beispielsweise der Druckgeräteverordnung und müssen mit Sicherheitsventilen, Berstscheiben und Druckregelungen ausgestattet werden. Für brennbare oder explosive Medien sind Ex-zertifizierte Komponenten erforderlich; elektrische Antriebe und Sensoren müssen in Schutzart Ex II 2G/2D ausgeführt sein. Doppelwandige Tanks mit Leckanzeigesystemen sind bei wassergefährdenden Stoffen vorgeschrieben. Eine Auffangwanne oder ein Schutzbehälter verhindert Umweltschäden, wenn eine Leckage auftritt. In Erdbebengebieten werden Tanks mit speziellen Haltesystemen befestigt, um bei Erdbewegungen standfest zu bleiben.

Für den Anwender ist eine Gefährdungsbeurteilung wichtig: Bei der Erstinbetriebnahme und regelmäßig danach muss geprüft werden, ob alle sicherheitsrelevanten Einrichtungen funktionieren. Notfallpläne für eventuelle Undichtigkeiten oder Überdrucksituationen gehören zur Betriebsanleitung. Schulungen für das Bedienpersonal erhöhen die Sicherheit; sie beinhalten das Erkennen von Störfällen, die korrekte Bedienung der Tankarmaturen und das Verhalten im Notfall.

Branchenlösungen und Anwendungen

Lebensmittel- und Getränkeindustrie

In dieser Branche spielen Hygiene und Materialverträglichkeit die zentrale Rolle. Edelstahltanks werden als Lagertanks für Milch, Saft oder Bier verwendet. Doppelwandige Ausführungen mit Kälte- oder Heißwasser-Umlauf sorgen für die richtige Gär- oder Lagerungstemperatur. Fermenter und Reifetanks für Brauereien sind innen elektropoliert und verfügen über Rührwerke, CIP-Kugeln, Drucksensoren und CO₂-Druckregelungen. Weinkeller verwenden Edelstahl, um den Einfluss von Holz zu minimieren und die Temperatur genau zu steuern.

Chemische Industrie

Hier müssen die Tanks aggressiven Medien wie Säuren, Laugen und Lösungsmitteln standhalten. Edelstahlbehälter mit hochlegierten Stählen (z. B. 1.4571, 1.4539 oder 904L) kommen zum Einsatz. Doppelmantel- oder Auslaufwannen fangen im Leckfall das Medium auf und verhindern Umweltschäden. Für besonders aggressive Medien werden Innenbeschichtungen aus Polyethylen, Gummi oder Emaille verwendet. Druckbehälter sind mit Sicherheitsventilen, Berstscheiben und Füllstandswächtern ausgerüstet.

Pharma und Kosmetik

Höchste Reinheit und Validierbarkeit sind hier verpflichtend. Tanks müssen CIP-/SIP-fähig sein, also automatisiert gereinigt und sterilisiert werden können. Elektropolierte Oberflächen mit niedrigen Rauigkeiten (< 0,4 µm) verhindern Keimnester. Ausgestattet mit Magnetrührwerken, sterilem Prozessanschlüssen und aseptischen Ventilen bieten die Behälter kontrollierte Bedingungen für die Herstellung von Impfstoffen, Salben oder Infusionslösungen. Dokumentationspflichten machen es erforderlich, dass alle Zertifikate, Prüfprotokolle und Materialnachweise mitgeliefert werden.

Getränke & Brauereien

Brauereien benötigen Tanks für Maischen, Gären und Lagern, die über mehrfachen Druckbelastungen standhalten, eine gute Wärmeabfuhr haben und hygienisch einwandfrei sind. Die Auswahl der richtigen Stahllegierung (304 oder 316L), die Dimensionierung der Wandstärke und Ausstattung mit Manometern, Ventilen, Probenentnahmen und Reinigungsdüsen sind entscheidend.

Öl, Gas und Kraftstoffe

Für brennbare Flüssigkeiten sind zweischalige Konstruktionen erforderlich. Edelstahltanks mit doppelten Wänden und Überwachungsgeräten gewährleisten, dass bei einem Leck sofort Alarm ausgelöst wird. Armaturen wie Überdruckventile, Entlüftungsventile und Füllstandsbegrenzer sichern den Betrieb. Die Tanks müssen nach Wasserhaushaltsgesetz (WHG) zugelassen und regelmäßig geprüft werden.

Landwirtschaft und Nahrungsmittelverarbeitung

Landwirtschaftliche Betriebe nutzen Edelstahltanks zur Aufbewahrung von Molke, Sirup oder Flüssigdünger. Diese Tanks sind oft auf Transportfahrzeugen installiert. In der Verarbeitung von Fleisch, Molkereiprodukten und Fertiggerichten dienen sie als Mischbehälter, Kochkessel und Lagertanks. Eine robuste Bauweise, hohe Standfestigkeit und einfache Bedienung stehen hier im Vordergrund.

Weitere Branchenanwendungen

Neben den genannten Bereichen gibt es eine Vielzahl weiterer Anwendungen für Edelstahltanks:

- Wasser- und Abwasseraufbereitung: Trinkwasserspeicher aus Edelstahl garantieren eine keimfreie Lagerung. In der Abwassertechnik werden Fermenter und Faultürme zur Biogasgewinnung eingesetzt, die korrosionsbeständig und gasdicht sein müssen. Edelstahltanks eignen sich aufgrund ihrer Resistenz gegen Chemikalien auch für die Lagerung von Polymerelektrolyten und Flockungsmitteln.

- Kosmetik und Körperpflege: Cremes, Emulsionen und Shampoo benötigen präzise Mischungen. Edelstahlmischbehälter mit Rührwerken, Temperiermantel und CIP/SIP‑Ausrüstung ermöglichen eine konstante Produktqualität und erfüllen hohe hygienische Standards.

- Lebensmittelverpackung und Süßwaren: Viskose Produkte wie Schokolade, Sirup oder Ketchup müssen bei konstanten Temperaturen verarbeitet werden. Doppelmanteltanks mit Heizspiralen oder Dampfheizungen halten die Viskosität konstant und verhindern das Anhaften von Produktresten an den Wänden.

- Energie und Umwelt: Fermenter für Biogasanlagen und Speichertanks für Biokraftstoffe setzen auf Edelstahltanks, weil sie gasdicht sind und nicht korrodieren. Bei der Wasserstoffspeicherung benötigt man Hochdruckbehälter aus hochlegiertem Edelstahl, die sicher Drücke bis 700 bar standhalten können.

- Aquakultur und Meeresfischzucht: Lagerbehälter und Brutanlagen müssen salzwasserbeständig und leicht zu reinigen sein. Edelstahl bietet die nötige Korrosionsbeständigkeit und Hygiene.

Diese Beispiele unterstreichen die Bandbreite der Einsatzgebiete und verdeutlichen, dass hochwertige Edelstahltanks weit über klassische Industrieanwendungen hinausgehen.

Projektplanung und Auswahl des richtigen Herstellers

Bedarfsermittlung und Spezifikation

Der Erfolg eines Tankprojekts hängt von der genauen Spezifikation ab. Erste Fragen sind: Welche Medien werden gelagert oder verarbeitet? Welche Volumina und Druckstufen sind erforderlich? Wird eine Temperaturführung benötigt? Welche Anschlüsse werden gebraucht? Ein Lastenheft liefert die Basis für die Auslegung. Hersteller erstellen anhand dieser Daten ein Konzept und ermitteln die notwendigen Normen und Richtlinien.

Engineering und Design

Im nächsten Schritt entwickeln Ingenieure ein 3D‑Modell, das den Tank virtuell abbildet. Tragwerkberechnungen berücksichtigen Wind- und Schneelasten, Erdbebensicherheit und statische Besonderheiten. Bei großen Tanks (bis 25 000 m³) muss auch das Fundament berechnet werden. Die Software prüft Belastungen und druckbedingte Deformationen, um die Wandstärke richtig zu dimensionieren. Eventuelle Halterungen für Rührwerke, Sensoren oder Verrohrungen werden eingeplant.

Auswahl des Materials

Nicht jeder Edelstahl ist gleich. 1.4301 (304) ist ein Allround-Material für Lebensmittel und Wasser. 1.4401 bzw. 1.4404 (316/316L) enthält Molybdän und ist beständiger gegen Chloride und Säuren; es wird für pharmazeutische und chemische Anwendungen gewählt. 1.4571 (316Ti) hat Titan als Stabilisator und bietet eine höhere Kriechfestigkeit bei höheren Temperaturen. Für aggressive Medien oder Meerwasser kommen Speziallegierungen zum Einsatz. Die Materialauswahl entscheidet über Preis, Haltbarkeit und Wartungsaufwand.

Fertigungsstandards und Zertifizierungen

Achten Sie darauf, dass der Hersteller gängige Qualitätsstandards erfüllt. Dazu zählen ISO 9001 (Qualitätsmanagement), ISO 14001 (Umweltmanagement) und OHSAS 18001 bzw. ISO 45001 (Arbeitssicherheit). Für Druckbehälter sind Zertifikate wie ASME U‑Stamp oder PED zwingend. In Deutschland müssen Tanks, die wassergefährdende Flüssigkeiten enthalten, zusätzliche Zulassungen nach WHG besitzen. Für Lebensmittel sollten FDA-konforme Dichtungen und EU‑Verordnungen berücksichtigt werden.

Produktion und Lieferzeit

Ein zuverlässiger Hersteller verfügt über moderne Fertigungsanlagen und qualifizierte Schweißer. Die Produktionszeit hängt vom Umfang und den Spezifikationen ab. Für kleine Tanks können vier bis sechs Wochen ausreichend sein, während große Anlagen mehrere Monate benötigen. Transparente Zeitpläne und regelmäßige Updates sind wichtig, um die Projektkoordination zu sichern.

Montage und Inbetriebnahme

Kleinere Tanks werden vormontiert geliefert, während große Behälter oft als Segmente angeliefert und vor Ort verschweißt werden. Spezialisierte Monteure stellen sicher, dass alle Teile passgenau zusammengefügt werden. Bei Feldmontagen – etwa bei Tanks mit Durchmessern bis 40 Metern – kommen mobile Krane, Gerüste und Schweißausrüstung zum Einsatz. Nach Abschluss der Montage erfolgt eine abschließende Dichtheitsprüfung. Erst danach wird der Tank an die Anlagentechnik angeschlossen.

Service und Wartung

Auch wenn Edelstahltanks sehr langlebig sind, ist eine regelmäßige Wartung empfehlenswert. Dichtungen, Ventile und Rührwerke müssen überprüft und eventuell ausgetauscht werden. Professionelle Hersteller bieten Serviceverträge und stehen bei eventuellen Problemen zur Verfügung. Instandhaltungsmaßnahmen sollten dokumentiert werden, um die Betriebssicherheit langfristig zu gewährleisten.

„Tankbau in der Nähe“

Viele Unternehmen legen Wert auf regionale Lieferanten, um Transportwege zu verkürzen und persönliche Betreuung zu gewährleisten. Hersteller mit Niederlassungen in Deutschland bieten schnelle Reaktionszeiten und kennen die örtlichen Vorschriften. Lokale Präsenz erleichtert die Abstimmung während der Planungsphase und beschleunigt Wartungs- und Reparatureinsätze. Kunden profitieren von einem festen Ansprechpartner, der das Projekt von der ersten Idee bis zum fertigen Tank begleitet.

Nachhaltigkeit im Tankbau

Ressourcenschonende Fertigung

Nachhaltige Produktion beginnt bereits bei der Materialbeschaffung: Viele Hersteller beziehen ihr Edelstahl aus regionalen oder europäischen Quellen, um Transportwege zu minimieren. Recyclingquoten von über 50 % sind üblich; die Produktionsabfälle werden wiederverwertet. Moderne Fertigungsanlagen arbeiten energieeffizient und nutzen erneuerbare Energie, teilweise eigene Photovoltaikanlagen. Einige Unternehmen gewinnen einen Großteil ihres Strombedarfs selbst und beziehen den Rest von Ökostromanbietern.

Langlebigkeit und Reparaturfähigkeit

Edelstahltanks sind dank der stabilen Passivschicht extrem langlebig. Bei guter Pflege halten sie mehrere Jahrzehnte. Manche Hersteller geben eine Garantie von 25 Jahren oder mehr. Sollte ein Tank beschädigt werden, lässt er sich reparieren, indem das betroffene Segment ausgeschweißt und ersetzt wird. Durch modulare Bauweise können einzelne Komponenten ausgetauscht werden, ohne den gesamten Tank zu ersetzen.

Recycling und Entsorgung

Am Ende ihrer Nutzung werden Edelstahltanks nicht einfach entsorgt; sie werden recycelt. Der Stahl wird eingeschmolzen und zu neuem Edelstahl verarbeitet. Damit schließt sich der Kreislauf und wertvolle Rohstoffe bleiben erhalten.

Zukunftstrends im Tankbau

Höhere Kapazitäten und Modularität

Die Nachfrage nach größeren Tanks steigt, vor allem in der Chemie und Landwirtschaft. Feldmontagen mit patentierten Flanschsystemen ermöglichen heute Tanks mit Kapazitäten von 25 000 m³ und mehr. Diese Tanks werden aus vorgefertigten Segmenten auf der Baustelle zusammengesetzt und vor Ort verschweißt. Die modulare Bauweise erlaubt es, Tanks später zu erweitern oder umzurüsten.

Digitalisierung und Prozesssteuerung

Tankbauunternehmen investieren in digitale Lösungen, mit denen Kunden den Füllstand, die Temperatur und den Druck über Smart Devices überwachen können. Industrie 4.0 vernetzt Tanks mit Produktionsanlagen; somit lassen sich Rezepte automatisch steuern, Chargen dokumentieren und Wartungen planen. Condition Monitoring erkennt Abweichungen frühzeitig und beugt Ausfällen vor.

Innovative Materialien und Beschichtungen

Neben klassischem Edelstahl werden moderne hochlegierte Materialien und Composite-Lösungen entwickelt. Duplex‑Stähle verbinden hohe Festigkeit mit guter Korrosionsbeständigkeit und erlauben geringere Wandstärken. Neue Beschichtungen wie Keramikliner, Gummi und PTFE erweitern die Einsatzbereiche.

Nachhaltige Energiekonzepte

Tanks werden zunehmend in ganzheitliche Energiekonzepte integriert: Beheizt oder gekühlt werden sie durch Abwärme, Solarkollektoren oder Wärmepumpen. In der Prozessindustrie gewinnen Energieeffizienz und CO₂‑Neutralität an Bedeutung. Hersteller entwickeln Systeme, mit denen Tanks überschüssige Prozesswärme speichern und zu einem späteren Zeitpunkt wieder abgeben können.

Tipps für die Auswahl eines Tankbau-Partners

- Erfahrung und Referenzen: Achten Sie darauf, wie lange der Hersteller bereits am Markt ist und welche Projekte er realisiert hat. Erfahrungsberichte und Referenzen geben Sicherheit.

- Zertifikate und Normen: Vergewissern Sie sich, dass der Hersteller alle relevanten Qualitäts- und Sicherheitszertifikate besitzt. Dies gewährleistet die Konformität mit gesetzlichen Vorgaben.

- Technische Ausstattung: Moderne Maschinen und qualifizierte Schweißer sprechen für hohe Qualität und geringe Fertigungszeit.

- Materialauswahl: Lassen Sie sich beraten, welche Edelstahlsorte für Ihre Anwendung geeignet ist.

- Transparente Kommunikation: Der Projektpartner sollte offen über Preisgestaltung, Lieferzeit und Risiken informieren. Regelmäßige Besprechungen während der Planungs- und Bauphase schaffen Vertrauen.

- Service und Wartung: Ein guter Hersteller begleitet seine Kunden auch nach der Inbetriebnahme. Wartungsverträge, schnelle Verfügbarkeit von Ersatzteilen und kompetente Servicetechniker verlängern die Lebensdauer des Tanks.

- Regionalität: Wenn möglich, wählen Sie einen Anbieter aus Ihrer Region. Kurze Wege erleichtern die Zusammenarbeit und reduzieren Umweltbelastungen.

Der Bau von Edelstahltanks ist eine anspruchsvolle Aufgabe, die Ingenieurskunst und präzises Handwerk verbindet. Dank moderner Fertigungstechnologien wie Laserschneiden, CNC‑Biegen und innovativen Schweißverfahren lassen sich Tanks individuell gestalten und exakt an ihre jeweilige Anwendung anpassen. Edelstahl überzeugt durch seine Langlebigkeit, Korrosionsbeständigkeit und Hygiene – Eigenschaften, die in vielen Branchen unerlässlich sind. Die Auswahl des richtigen Materials, die Einhaltung internationaler Standards und eine sorgfältige Planung garantieren die hohe Qualität der Tanks. Gleichzeitig entwickelt sich der Markt stetig weiter: Größere Kapazitäten, modulare Systeme, Digitalisierung und Nachhaltigkeit prägen den Tankbau von morgen. Mit einem erfahrenen Partner wie GEMTEC an Ihrer Seite wird „Tankbau in der Nähe“ nicht nur zu einem regionalen Projekt, sondern zum Schlüssel für sichere, effiziente und zukunftsfähige Prozesse.