CNC‑Bearbeitung und Fertigung: Präzision & Effizienz

Die CNC‑Bearbeitung setzt auf computergesteuerte Werkzeugmaschinen, um komplexe Formen präzise und reproduzierbar herzustellen. Das Verfahren durchläuft mehrere Schritte – von der CAD‑Konstruktion über die Programmierung (CAM) und Vorbereitung des Rohmaterials bis zur spanenden Fertigung und Oberflächenbearbeitung. Es bietet hohe Genauigkeit, konstante Qualität und Effizienz, ist jedoch abhängig von qualifiziertem Fachpersonal und hohem Maschineneinsatz. Zu den wichtigsten Designrichtlinien gehören Mindestwandstärken, großzügige Radien, begrenzte Kavitäten und praxisgerechte Toleranzen. Zukünftige Entwicklungen umfassen künstliche Intelligenz, Automatisierung, neue Materialien und nachhaltige Praktiken. GEMTEC unterstützt Sie dabei, aus diesen Möglichkeiten das Beste herauszuholen.

CNC‑Bearbeitung ist aus der modernen Metallbearbeitung nicht wegzudenken. Seit den 1950er‑Jahren haben sich numerisch gesteuerte Maschinen vom Nischenprodukt zum Industriewerkzeug entwickelt, das in nahezu jeder Branche Anwendung findet. Ob im Maschinen‑ und Anlagenbau, der Automobilindustrie, der Luft‑ und Raumfahrt, der Medizintechnik oder im Prototypenbau – überall sorgen computergesteuerte Werkzeugmaschinen dafür, dass Bauteile maßhaltig, wiederholbar und effizient entstehen. Dieser Artikel bietet einen detaillierten Einblick in die Prozesse der CNC‑Fertigung, gibt praxisorientierte Konstruktionsregeln und betrachtet wirtschaftliche Aspekte sowie zukünftige Trends.

Grundlagen der CNC‑Bearbeitung

Was bedeutet CNC?

CNC steht für „Computerized Numerical Control“. Dabei handelt es sich um eine Steuerungstechnik, bei der Werkzeugmaschinen über programmierte Zahlen- und Zeichenfolgen gesteuert werden. Diese Programme enthalten Informationen über Werkzeugwege, Geschwindigkeiten, Vorschübe, Schnittparameter und Werkzeugwechsel. Die Steuerung setzt die Befehle präzise um und bewegt Werkzeuge und Werkstücke in den definierten Achsen. Dadurch lassen sich komplexe Geometrien mit hoher Wiederholgenauigkeit fertigen. Im Gegensatz zu konventionellen Maschinen läuft der Prozess weitgehend automatisiert, was Zeit spart und Fehler reduziert.

Die Prozesskette im Überblick

CNC‑Fertigung besteht aus mehreren Schritten, die nahtlos ineinandergreifen:

- CAD‑Konstruktion: Ingenieurinnen und Ingenieure erstellen das Bauteil in einem CAD‑Programm. Dabei werden Geometrie, Maße und Toleranzen festgelegt. Das Modell dient als Basis für die spätere Programmierung und als Kommunikationsmittel zwischen Konstruktion und Fertigung.

- CAM‑Programmierung: Aus dem CAD‑Modell wird mithilfe einer CAM‑Software der NC‑Code generiert. Die Software wählt geeignete Werkzeuge, berechnet die Bearbeitungspfade und definiert Schnittparameter. Erfahrung und Wissen über Materialien und Maschinen sind hierbei wichtig, um Werkzeugwege zu optimieren und die Bearbeitungszeit zu minimieren.

- Rüsten und Einrichten: Rohmaterial wird vorbereitet (gesägt, gefräst oder lasergeschnitten) und in die Maschine eingespannt. Werkzeuge werden eingerichtet und vermessen. Ein Nullpunkt wird gesetzt, damit die Maschine sich im Raum orientieren kann. In der Serienfertigung übernehmen Palettiersysteme und Werkzeugmagazine diesen Schritt automatisch.

- Bearbeiten: Die Maschine führt die programmierten Befehle aus. Typische Verfahren sind Fräsen, Drehen, Bohren oder Schleifen. Je nach Maschine stehen 3‑, 4‑ oder 5‑Achsen zur Verfügung, wodurch auch komplexe, frei geformte Flächen bearbeitet werden können. Sensoren überwachen den Prozess, um Werkzeuge zu schonen und die Qualität sicherzustellen.

- Messen und Qualitätskontrolle: Nach der Bearbeitung werden die Teile gemessen. Koordinatenmessmaschinen oder optische Scanner prüfen, ob Maße und Toleranzen eingehalten wurden. Bei Abweichungen wird der Prozess angepasst. In der Serienfertigung sorgen statistische Prozessregelungen für gleichbleibende Qualität.

- Oberflächenveredelung und Montage: Je nach Anforderung folgen zusätzliche Schritte wie Entgraten, Polieren, Eloxieren, Beschichten oder das Einbringen von Gewinden. Anschließend können die Bauteile zu Baugruppen montiert oder für den Versand vorbereitet werden.

CNC‑Fräsen und CNC‑Drehen

Zwei grundlegende Bearbeitungsverfahren dominieren in der CNC‑Fertigung: Fräsen und Drehen. Beim Fräsen rotiert das Werkzeug, während das Werkstück meist fixiert ist. Verschiedene Schneiden entfernen Material in Form von Spänen und erzeugen Ebenen, Schrägen, Nuten oder komplexe Freiformflächen. 3‑Achs‑Fräsmaschinen bewegen den Fräser in X‑, Y‑ und Z‑Richtung; 4‑ und 5‑Achs‑Maschinen erweitern die Bewegungen um zusätzliche Rotationen, womit unter anderem das Bearbeiten von Schrägen oder Unterschnitten möglich ist. Beim Drehen hingegen dreht sich das Werkstück um seine Achse, während das Werkzeug linear zustellt. Dieses Verfahren ist besonders effizient für rotationssymmetrische Teile wie Achsen, Rollen und Schrauben. Drehmaschinen mit angetriebenen Werkzeugen können auch Querbohrungen und Fräsarbeiten ausführen.

Automatisierungsgrad und Maschinentypen

Der Automatisierungsgrad unterscheidet sich je nach Maschinentyp. Manuelle CNC‑Maschinen erfordern Eingriff bei jedem Werkstück. Halbautomatische Maschinen nutzen Roboter zum Be- und Entladen oder Palettiersysteme, um mehrere Teile nacheinander zu fertigen. Vollautomatische Anlagen integrieren Lager, Palettensysteme, Werkzeugmagazine und messtechnische Einrichtungen, um einen 24/7‑Betrieb zu ermöglichen. Typische Maschinentypen sind:

- Vertikalfräsmaschinen: Der Fräskopf bewegt sich vertikal; geeignet für Platten und Gehäuse.

- Horizontalfräsmaschinen: Der Fräskopf liegt waagerecht; ideal für schwere Bauteile und tiefe Kavitäten.

- 5‑Achsen‑Bearbeitungszentren: Bieten höchste Flexibilität bei komplexen Geometrien und reduzieren Aufspannungen.

- CNC‑Drehmaschinen: Bearbeiten rotationssymmetrische Teile effizient.

- Dreh-Fräs-Zentren: Kombinieren Drehen und Fräsen in einer Maschine und ermöglichen Komplettbearbeitung in einer Aufspannung.

Vorteile der CNC‑Bearbeitung

Die CNC‑Fertigung hat zahlreiche Vorteile, die sie zur bevorzugten Methode in vielen Branchen machen.

Präzision und Wiederholgenauigkeit

CNC‑Maschinen arbeiten mit einer Genauigkeit von wenigen Hundertstelmillimetern, in der Präzisionsfertigung sogar im Mikrometerbereich. Durch die digitale Übermittlung der CAD‑Daten an die Maschine werden Fehler durch menschliche Interpretation minimiert. Ist ein Programm einmal optimiert, können identische Teile in Serie hergestellt werden – bei gleicher Qualität und mit geringen Abweichungen.

Effizienz und Geschwindigkeit

Durch automatische Werkzeugwechsel, hohe Schnittgeschwindigkeiten und optimierte Bearbeitungspfade können Teile schnell hergestellt werden. Mehrfachspannvorrichtungen und Palettensysteme sorgen dafür, dass die Maschine während des Werkzeugwechsels schon das nächste Teil bearbeitet. In Kombination mit Multi‑Achsen‑Bearbeitung wird die Fertigung deutlich schneller als bei konventionellen Methoden.

Vielseitigkeit bei Materialien und Formen

CNC‑Maschinen können eine Vielzahl von Materialien bearbeiten, darunter Aluminium, Stahl, Edelstahl, Kupfer, Messing, Titan und technische Kunststoffe. Sie sind in der Lage, einfache Geometrien sowie komplexe Freiformflächen, Gewinde, Nuten und andere Konturen zu fräsen. Durch den Einsatz unterschiedlicher Werkzeuge wie Schaftfräser, Bohrer, Reibahlen oder Gewindebohrer lassen sich verschiedene Bearbeitungen in einer Aufspannung durchführen.

Automatisierung und Sicherheit

CNC‑Maschinen reduzieren den Bedarf an manuellen Eingriffen. Moderne Steuerungen überwachen den Prozess, erkennen Kollisionen, Werkzeugbruch und Abweichungen in Echtzeit und stoppen den Prozess, wenn etwas nicht stimmt. Dies erhöht die Arbeitssicherheit und senkt das Verletzungsrisiko. Automation und Robotik übernehmen monotone Aufgaben wie Be- und Entladen oder das Wechseln von Paletten und reduzieren menschliche Fehler.

Weniger Ausschuss und Materialverschwendung

Da die Fertigung präzise und wiederholbar ist, entsteht deutlich weniger Ausschuss. Fehlerhafte Teile werden früh erkannt und nachbearbeitet oder aussortiert. Die Programmierung erlaubt das Optimieren von Werkzeugwegen, um Späne effizient zu entfernen und den Rohteil optimal auszunutzen. Bei komplexen Geometrien entfallen teure Gussformen; Prototypen können direkt aus dem vollen Material gefräst werden.

Integration in digitale Prozesse

CNC‑Anlagen lassen sich nahtlos in digitale Produktionsumgebungen einbinden. Maschinen sind mit ERP‑, MES‑ oder PLM‑Systemen vernetzt, liefern Daten in Echtzeit und ermöglichen eine durchgängige Fertigungsdokumentation. Durch IoT‑Sensoren werden Temperaturen, Schwingungen oder Werkzeugstandzeiten überwacht; künstliche Intelligenz analysiert diese Daten und gibt Hinweise für präventive Wartung oder Prozessoptimierung. So entsteht eine Smart Factory.

Herausforderungen und Grenzen der CNC‑Bearbeitung

Trotz ihrer vielen Vorteile stößt die CNC‑Bearbeitung auch auf Grenzen und erfordert Fachwissen.

Maschinengrenzen und Materialeigenschaften

Die Bearbeitungsgröße ist limitiert durch den Arbeitsraum der Maschine. Für sehr große oder lange Bauteile sind Sondermaschinen oder mehrfache Aufspannungen nötig. Hartmetalle, Titan oder gehärtete Stähle sind schwierig zu bearbeiten, da sie hohe Schnittkräfte erfordern. Materialien wie Kunststoff können sich verziehen, wenn die Temperatur nicht kontrolliert wird. Zudem gibt es Grenzen bei tiefen Kavitäten und filigranen Strukturen, wenn Werkzeuge zu lang oder dünn werden und zu vibrieren beginnen.

Programmierung und Fachkräftebedarf

Die Erstellung von CNC‑Programmen erfordert qualifizierte Fachkräfte. Komplexe Geometrien, enge Toleranzen und funktionale Oberflächen benötigen Erfahrung und Fingerspitzengefühl. Der Fachkräftemangel in der Industrie kann zu Engpässen führen. Außerdem müssen Bediener die Maschinen rüsten, überwachen und bei Störungen eingreifen können.

Investitionskosten und Wartung

CNC‑Maschinen sind kostenintensiv in Anschaffung, Wartung und Energieverbrauch. Regelmäßige Instandhaltung, Kalibrierung und der Austausch von Verschleißteilen sind erforderlich, um die Präzision zu sichern. Neben der Maschine muss in Peripherie wie Werkzeugvoreinstellgeräte, Messmaschinen und Software investiert werden. Zudem fallen Schulungskosten für das Personal an.

Konstruktive Einschränkungen

Die Freiheit der CNC‑Bearbeitung ist größer als bei vielen anderen Verfahren, dennoch gibt es Einschränkungen. Geometrien mit Hinterschneidungen sind nur mit 5‑Achsen‑Maschinen oder speziellen Werkzeugen machbar. Bestimmte Wandstärken, Bohrungsdurchmesser und Toleranzen lassen sich nicht unterschreiten, ohne dass die Fertigung unwirtschaftlich wird. Die folgenden Designrichtlinien helfen dabei, Bauteile so zu gestalten, dass sie effizient zu fertigen sind.

Designrichtlinien für effiziente CNC‑Fertigung

Mindestwandstärken

Durch zu dünne Wände verlieren Bauteile ihre Stabilität. Bei Metallen sollte die Wandstärke nicht unter 0,5 mm gehen; empfohlen sind 0,8 mm oder mehr, vor allem für Alu und weiche Legierungen. Kunststoffteile benötigen stärkere Wände (≥1 mm, besser 1,5 mm), da sie sich sonst verformen und die Oberfläche schlechter wird. Dünne Bereiche können wärmeempfindlich sein; Werkzeugdruck führt zu Vibrationen und Maßabweichungen.

Kanten, Radien und Innenkonturen

Werkzeugfräser besitzen eine Radius‑ oder Eckgeometrie, weshalb Innenkanten nie völlig scharf sein können. Planen Sie an Innenkanten oder Taschen einen Radius ein; ideal ist ein Radius, der mindestens einem Drittel der Wandstärke entspricht. Bei Außenkanten kann eine Fase helfen, scharfe Kanten zu vermeiden und die Belastung beim Zusammenbau zu reduzieren. Größere Radien erleichtern zudem den Werkzeuglauf, verringern Werkzeugwechsel und erhöhen die Lebensdauer.

Tiefe Kavitäten und Hohlräume

Die Schneidenlänge von Fräsern ist begrenzt. Endfräser können etwa 3–4 × ihren Durchmesser in die Tiefe schneiden, bevor Vibrationen und Biegung auftreten. Tiefe Taschen verursachen lange Bearbeitungszeiten und höhere Kosten, weil Späne schwierig abtransportiert werden können. Wenn möglich, gestalten Sie die Kavitäten flacher oder teilen Sie tiefe Taschen in mehrere Stufen auf. Alternativ können Bohrungen oder Durchbrüche eingesetzt werden, um Späne zu evakuieren.

Bohrungen und Gewinde

Bohrungen sollten Durchmesser wählen, die Standardbohrern entsprechen, um Werkzeugwechsel zu minimieren. Für metrische Gewinde gilt, dass die Kernlochdurchmesser 1–1,5 mm kleiner als der Gewindedurchmesser sind (z. B. 5,0 mm für M6). Die Gewindetiefe muss nicht länger als 1,5–3 × den Durchmesser sein; längere Gewinde erhöhen Kosten und bringen kaum zusätzliche Festigkeit. Bei blinden Gewinden ist besonders auf Späneabtransport zu achten; Sacklöcher sollten am Grund mit einem flachen Boden versehen werden. Mikrogewinde unter M3 sind möglich, aber teuer.

Schlanke Drehteile

Bei Drehteilen führt ein hohes Längen‑Durchmesser‑Verhältnis zu Verformungen. Um Vibrationen zu vermeiden, sollte das Verhältnis von Länge zu Durchmesser in der Regel 8:1 nicht überschreiten. Bei höherem Verhältnis sind Mitlaufspitzen, Lünetten oder spezielle Spannmethoden notwendig. Ein guter Entwurf vermeidet extrem lange, dünne Abschnitte.

Text und Beschriftungen

Gravierte oder erhabene Beschriftungen erhöhen die Bearbeitungszeit, da sehr kleine Fräser benötigt werden. Wenn eine Beschriftung nötig ist, verwenden Sie serifenlose Schriftarten, begrenzen Sie die Zeichenhöhe auf mindestens 2,5 mm und bevorzugen Sie erhabene Schrift gegenüber gravierter, da das Ausräumen der Fläche oft schneller ist. Alternativ können Sie Lasergravuren oder Etiketten nutzen.

Toleranzen

Enge Toleranzen erfordern feinere Werkzeuge, langsameres Arbeiten und häufigere Kontrollen. Ein Standardtoleranzbereich von ±0,025 mm ist für viele Anwendungen ausreichend. Nur für Passungen oder Präzisionslagerstellen sind kleinere Toleranzen nötig. Je enger die Toleranz, desto höher der Preis. Stimmen Sie daher Toleranzzonen mit dem Fertiger ab und verwenden Sie allgemeine Toleranzen gemäß ISO 2768, wenn dies zulässig ist.

Materialauswahl

Jedes Material hat spezifische Eigenschaften, die die Bearbeitung beeinflussen. Aluminium ist leicht zu zerspanen, liefert jedoch weiche Späne und neigt zum Schweißen am Werkzeug; daher sind spezielle Beschichtungen und hohe Schnittgeschwindigkeiten notwendig. Stahl ist härter und erzeugt höhere Schnittkräfte. Rostfreie Stähle und Titanlegierungen erfordern kleine Zustellungen und spezielle Kühlschmierstoffe, um Hitze und Werkzeugverschleiß zu reduzieren. Messing und Kupfer sind formbar und lassen sich leicht bearbeiten, sind aber teuer. Kunststoffe benötigen scharfe Werkzeuge und niedrige Schnittgeschwindigkeiten, da sie sonst schmelzen oder sich verziehen.

Wirtschaftliche Aspekte und Kostenfaktoren

Beim Planen eines CNC‑Projekts spielen Kosteneffizienz und Transparenz eine große Rolle. Der Preis einer CNC‑Bearbeitung setzt sich aus mehreren Faktoren zusammen:

Materialkosten

Die Wahl des Materials ist der erste Kostenfaktor. Metalle wie Aluminium oder unlegierter Stahl sind günstiger als hochlegierte Edelstähle, Titan oder Speziallegierungen. Auch die Beschaffung und Lagerung wirken sich auf den Preis aus. Zudem beeinflusst die Ausnutzung des Rohmaterials – also das Verhältnis von Bauteilvolumen zum Rohteil – die Kosten. Verschachtelung mehrerer Teile auf einer Rohplatte minimiert den Verschnitt.

Maschinenstundensatz

Jede Maschine hat einen Stundensatz, der sich aus Anschaffungskosten, Wartung, Energieverbrauch und Abschreibung berechnet. Hochpräzise 5‑Achsen‑Maschinen sind teurer als einfache 3‑Achsen‑Fräsen. Eine höhere Produktivität relativiert jedoch den Preis pro Teil. Moderne Maschinen mit geringem Energieverbrauch und hoher Zuverlässigkeit senken langfristig die Kosten.

Bearbeitungszeit und Komplexität

Je komplexer ein Teil, desto länger dauert die Bearbeitung. Tiefe Taschen, viele Werkzeugwechsel, enge Toleranzen und komplizierte Geometrien erhöhen den Zeitaufwand. Eine clevere Konstruktion, die beispielsweise symmetrische Formen nutzt oder gleiche Radien für mehrere Taschen vorsieht, reduziert die Bearbeitungszeit erheblich. Auch die Auswahl standardisierter Werkzeuge spart Zeit.

Rüst- und Programmiervorgänge

Die Vorbereitung der Maschine erfordert Zeit: Rohmaterial einspannen, Werkzeuge einrichten, Nullpunkte setzen und das Programm testen. Eine gute Planung mit Palettiersystemen und Mehrfachaufnahmen kann Leerlaufzeiten verringern. Serienfertigung amortisiert die Rüstkosten, während Prototypen mit höherem Einmalaufwand verbunden sind. CAM‑Software mit automatisierter Feature-Erkennung verkürzt die Programmierzeit.

Personal und Know-how

Qualifiziertes Fachpersonal ist für das Rüsten, Programmieren, Überwachen und Messen unerlässlich. Löhne, Schulungsaufwand und Verfügbarkeit wirken sich auf die Gesamtkosten aus. Je automatisierter eine Anlage, desto geringer der Personalaufwand, allerdings steigt der Investitionsbedarf.

Zusätzliche Prozesse

Nachbearbeitungen wie Oberflächenbehandlung, Beschichten, Härten, Montieren oder Verpacken erhöhen die Kosten. Wenn mehrere Arbeitsschritte zusammengelegt werden können – etwa durch den Einsatz von Dreh-Fräs-Zentren oder die Integration von Bohren und Fräsen in einer Maschine –, sinken die Gesamtkosten. Die Lohnfertigung kann sich zudem mit additiven Fertigungsverfahren ergänzen, die bestimmte Geometrien schneller herstellen.

Integration mit anderen Fertigungsverfahren

CNC‑Fertigung ist selten ein isolierter Schritt. In modernen Produktionsketten wird sie häufig mit anderen Verfahren kombiniert:

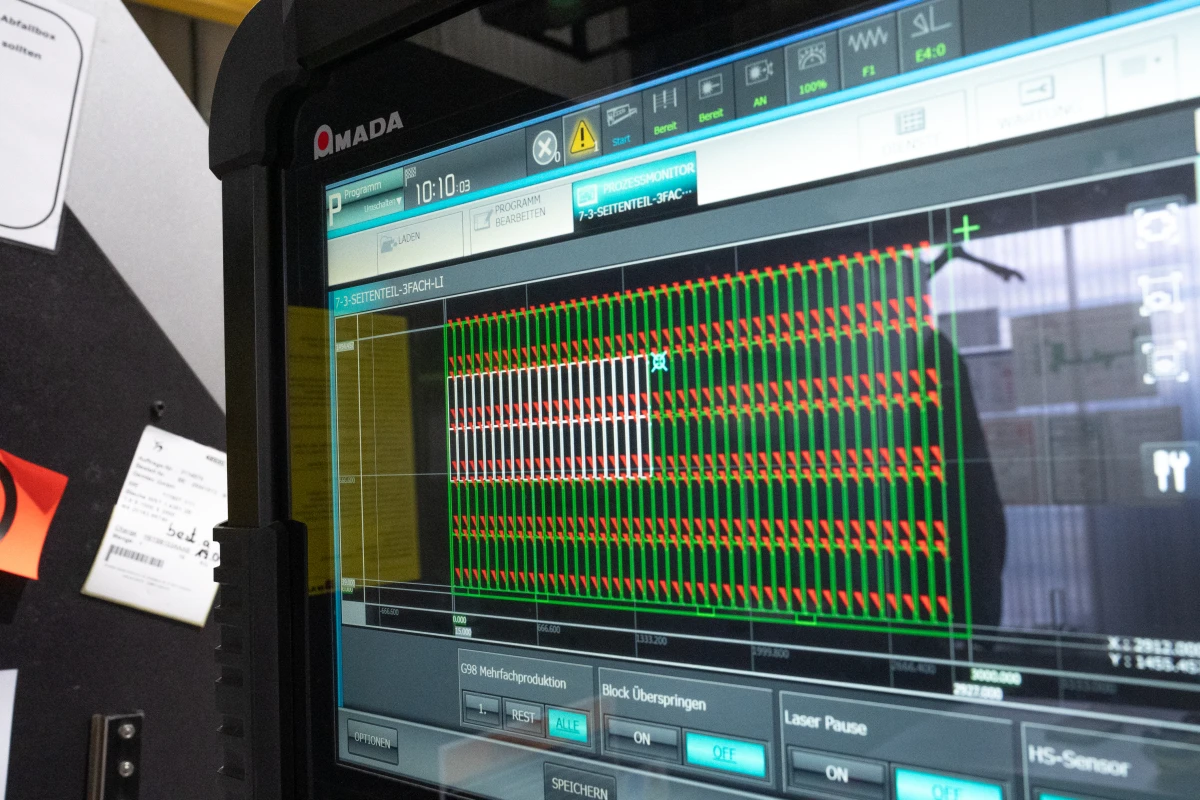

Laserschneiden und Blechbearbeitung

Für das Zuschneiden von Rohmaterial werden oft Laserschneidanlagen genutzt. Sie trennen Bleche präzise und ohne Werkzeugverschleiß, bevor die Teile in die Fräsmaschine kommen. So lassen sich komplexe Umrisse effizient herstellen und Material sparen. Abkanten, Rundbiegen und Tiefziehen ergänzen die CNC‑Bearbeitung, wenn Blechteile anschließend gebogen oder geformt werden.

Schweißen und Montage

Bearbeitete Bauteile werden häufig verschweißt, vernietet oder verschraubt, um Baugruppen zu bilden. Passgenaue CNC‑Teile erleichtern das Schweißen, da Spalte minimal sind und der Wärmeeintrag geringer bleibt. Mithilfe von Roboterschweißzellen und Laserschweißverfahren lassen sich wiederholbare, ästhetische Nähte herstellen. Montagen folgen, bei denen die bearbeiteten Teile zusammengebaut und mit Komponenten wie Motoren, Elektronik oder Dichtungen ergänzt werden.

Oberflächenveredelung

Nach der Bearbeitung werden Oberflächen veredelt, um Korrosion zu verhindern, die Härte zu erhöhen oder eine dekorative Optik zu erzielen. Verfahren wie Eloxieren, Pulverbeschichten, Lackieren oder Galvanisieren kommen zum Einsatz. Die Bearbeitungsqualität der CNC‑Teile beeinflusst das Endergebnis: Saubere Kanten, definierte Radien und glatte Flächen erleichtern die Beschichtung.

Prototyping und additive Fertigung

CNC‑Maschinen arbeiten mit subtraktiver Bearbeitung, das heißt Material wird abgetragen. Additive Verfahren wie 3D‑Druck ergänzen dies, indem sie Material aufbauen. Für komplexe, organische Formen oder Hohlstrukturen können additive Verfahren kostengünstiger sein. Prototypen lassen sich zuerst additiv fertigen, um das Design zu testen, anschließend kommt CNC zum Einsatz, um das Teil aus dem endgültigen Werkstoff zu produzieren.

Digitale Vernetzung und Industrie 4.0

Durch Sensoren, Datenverarbeitung und Vernetzung kommunizieren CNC‑Maschinen mit Lagerverwaltungssystemen, Robotern und Qualitätsprüfungen. Dies ermöglicht eine lückenlose Rückverfolgung, vorausschauende Wartung und flexible Produktion. Die Auswertung der Produktionsdaten liefert Erkenntnisse zur Optimierung von Werkzeugstandzeiten, Schnittwerten und Logistik.

Branchen und Anwendungsbeispiele

CNC‑Bearbeitung ist aufgrund ihrer Flexibilität in vielen Branchen verbreitet. Hier einige typische Anwendungen:

Maschinen‑ und Anlagenbau

Im Maschinenbau werden Gehäuse, Lagerböcke, Führungen, Wellen und Zahnräder gefertigt. Komplexe Vorrichtungen, Spannmittel und Prüflehren entstehen durch CNC‑Fräsen und Drehen. Dank der hohen Präzision können Konstruktionen leichter und dennoch belastbar gestaltet werden.

Automobilindustrie

Bauteile wie Zylinderköpfe, Motorgehäuse, Getriebegehäuse, Fahrwerkskomponenten und Lenksysteme werden mit CNC‑Maschinen gefertigt. Prototypen und Kleinserien für Motoren- oder Fahrwerkstests werden schnell produziert. Im Motorsport ermöglichen kurze Fertigungszeiten schnelle Iterationen.

Luft‑ und Raumfahrt

Diese Branche benötigt Komponenten mit geringem Gewicht und hoher Festigkeit. CNC‑Maschinen bearbeiten Titan, Aluminium und superlegierte Werkstoffe für Turbinen, Flügel, Halterungen und Strukturbauteile. 5‑Achsen‑Bearbeitungszentren fertigen komplexe Freiformflächen, die für aerodynamische Strukturen unabdingbar sind.

Medizintechnik

Hier gelten höchste Anforderungen an Oberflächenqualität und Toleranzen. Implantate, chirurgische Instrumente, Prothesen und Gerätegehäuse müssen biokompatibel, steril und passgenau sein. CNC‑Bearbeitung ermöglicht die Fertigung aus Titan, Edelstahl oder Hochleistungskunststoffen.

Elektronik und Optik

Feine Gehäuse, Kühlkörper, optische Halterungen und Präzisionskomponenten werden mit hoher Oberflächenqualität gefertigt. Mikrofräsen erlauben das Erstellen sehr kleiner Strukturen für Sensoren, Halbleitergehäuse und Linsensysteme.

Konsumgüter und Design

Designer nutzen CNC‑Bearbeitung, um individuelle Möbel, dekorative Elemente oder hochwertige Accessoires zu erstellen. Durch die präzise Bearbeitung entstehen perfekte Kanten und Oberflächen, die anschließend veredelt werden können. Zudem lassen sich Prototypen für Massenfertigung produzieren.

Zukünftige Trends und Entwicklungen

Die CNC‑Technologie ist einem ständigen Wandel unterworfen. Folgende Trends prägen die Zukunft:

Künstliche Intelligenz und selbstlernende Systeme

AI‑basierte Algorithmen analysieren Maschinendaten und optimieren die Bearbeitung in Echtzeit. Sie können den Verschleiß der Werkzeuge vorhersagen, Schnittparameter anpassen, um Vibrationen zu minimieren, und Ausfallzeiten reduzieren. Machine‑Learning‑Modelle berechnen die besten Bearbeitungsstrategien, um Material und Zeit zu sparen.

Mensch‑Maschine‑Kollaboration

Cobots unterstützen Bediener bei sich wiederholenden Tätigkeiten wie Bestücken und Entnehmen von Werkstücken. Sie können in unmittelbarer Nähe zu Menschen arbeiten und verbessern so die Flexibilität. Bediener werden zu Prozessüberwachern und optimieren Programme, während Cobots monotone Aufgaben übernehmen.

Additive und hybride Fertigung

Immer häufiger werden additive und subtraktive Verfahren kombiniert. Metallpulver wird per Laserauftrag geschmolzen und anschließend CNC‑bearbeitet, um hohe Oberflächengenauigkeit zu erzielen. So lassen sich Funktionsintegration und Materialeinsparung realisieren, während die Präzision der CNC‑Bearbeitung bleibt.

Nachhaltigkeit und Ressourceneffizienz

Umweltaspekte spielen eine immer größere Rolle. Kühlmittel werden recycelt, Energieeffizienz der Maschinen steigt, und Fertiger setzen zunehmend auf wiederverwendbare Verpackungen und regionale Lieferanten. Das Recycling von Spänen trägt zur Kreislaufwirtschaft bei. Zudem wird an minimalinvasiven Kühlstrategien wie Minimalmengenschmierung gearbeitet, um Schmierstoffverbrauch und -entsorgung zu reduzieren.

Neue Materialien und Beschichtungen

Die Entwicklung neuer Werkstoffe wie faserverstärkte Kunststoffe, Hochleistungslegierungen oder Keramik erfordert neue Werkzeuge und Schnittstrategien. Innovative Beschichtungen erhöhen die Standzeiten von Werkzeugen und ermöglichen höhere Schnittwerte. Bei faserverstärkten Kunststoffen müssen die Faserrichtungen beachtet werden, um Delamination zu vermeiden.

Digitale Zwillinge und Simulation

Digitale Zwillinge bilden den realen Fertigungsprozess virtuell ab. Sie ermöglichen das Testen von Bearbeitungsstrategien, das Ermitteln von Spannungen und das Vorhersagen von Werkzeugverschleiß, bevor das Bauteil produziert wird. So lassen sich Ressourcen sparen und Fehlversuche vermeiden.

CNC‑Bearbeitung ist eine Kerntechnologie der modernen Fertigung. Sie bietet höchste Präzision, Wiederholbarkeit und Effizienz für einfache und komplexe Bauteile aus unterschiedlichsten Materialien. Durch durchdachte Konstruktion, praxisgerechte Toleranzen und das Einhalten von Designrichtlinien können die Kosten gering gehalten und die Qualität erhöht werden. Die Integration mit anderen Fertigungsverfahren, Automation und digitale Vernetzung erweitern das Spektrum und machen die CNC‑Fertigung fit für die Zukunft. Unternehmen wie GEMTEC, die CNC‑Bearbeitung, Laser‑ und Blechbearbeitung, Schweißen, Montage und Oberflächenveredelung aus einer Hand anbieten, schaffen durchgängige Lösungen für ihre Kunden – von der Idee bis zum fertigen Produkt.

Häufig gestellte Fragen (FAQ)

Wie unterscheidet sich CNC‑Fräsen vom CNC‑Drehen?

Beim Fräsen rotiert das Werkzeug und erzeugt ebene oder komplexe Flächen durch Materialabtrag, während das Werkstück meist fixiert ist. Beim Drehen dreht sich das Werkstück, und das Werkzeug entfernt Material entlang der Rotationsachse. Fräsen eignet sich für Gehäuse und komplexe Konturen, Drehen für rotationssymmetrische Teile wie Wellen oder Bolzen.

Welche Materialien lassen sich mit CNC bearbeiten?

CNC‑Maschinen bearbeiten Aluminium, Stahl, Edelstahl, Messing, Kupfer, Titan, Magnesium, Gusswerkstoffe sowie technische Kunststoffe und Verbundwerkstoffe. Je nach Material sind unterschiedliche Werkzeuge, Schnittgeschwindigkeiten und Kühlmittel erforderlich.

Wie kann ich die Kosten einer CNC‑Fertigung senken?

Optimieren Sie die Konstruktion: Halten Sie Wandstärken ausreichend, verwenden Sie größere Radien, vermeiden Sie tiefe Kavitäten und unnötige Detailtiefe. Wählen Sie Standarddurchmesser und Gewindegrößen. Vermeiden Sie enge Toleranzen dort, wo sie funktional nicht notwendig sind. Reduzieren Sie die Zahl der Aufspannungen und nutzen Sie Bauteilfamilien, um Rüstzeiten zu senken.

Wann lohnt sich der Einsatz einer 5‑Achsen‑Bearbeitungsmaschine?

5‑Achsen‑Maschinen ermöglichen die Bearbeitung komplexer Konturen und Unterschnitte in einer einzigen Aufspannung. Sie lohnen sich, wenn Bauteile mehrere Seiten bearbeitet oder Schrägen und Hohlräume mit schwierigen Zugängen erstellt werden müssen. Die höhere Investition amortisiert sich durch geringere Rüstzeiten und gesteigerte Präzision.

Welche Rolle spielen digitale Zwillinge in der CNC‑Fertigung?

Digitale Zwillinge simulieren Maschinen, Werkzeuge und Bearbeitungsszenarien virtuell. Sie helfen dabei, Kollisionen zu vermeiden, Bearbeitungszeiten zu optimieren und den Werkzeugverschleiß vorherzusagen. Dadurch lassen sich Programme vor der Realfertigung testen, was Entwicklungszeiten verkürzt und Ausschuss reduziert.