Entgraten von Blechen – Qualität, Sicherheit und Optik gewährleisten

Das Entgraten von Blechen entfernt scharfe Grate und Kanten, die bei der Bearbeitung entstehen, und ist essenziell für Qualität und Sicherheit in der Metallverarbeitung. Gratfreie Metallteile funktionieren einwandfrei, lassen sich sicher weiterverarbeiten und erfüllen hohe optische Ansprüche. Als erfahrener Partner integriert GEMTEC das Entgraten nahtlos in den Fertigungsprozess, um optimale Ergebnisse für seine Kunden zu erzielen.

Entgraten von Blechen – Garant für Qualität und Sicherheit

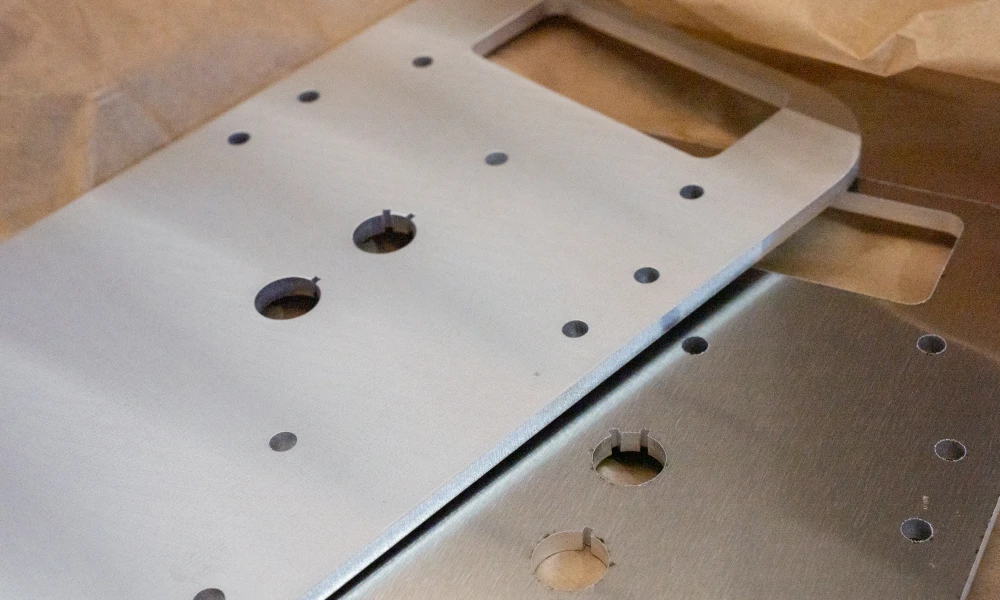

Ob Bleche gelasert, gestanzt oder gefräst werden – fast immer bleibt ein Grat zurück. Das anschließende Entfernen dieser scharfen Überstände, das sogenannte Entgraten, ist ein entscheidender Schritt in der Metallbearbeitung. Grate sind unerwünschte Metallreste an Schnittkanten oder Bohrungen, die die Weiterverarbeitung stören können. Ein gratfreies Blechteil dagegen lässt sich sicher handhaben, präzise montieren und einwandfrei beschichten. In diesem Artikel betrachten wir das Entgraten von Blechen aus jedem Blickwinkel: Was Grate sind, warum ihr Entfernen so wichtig ist, wie Grate entstehen und welche Entgratverfahren zur Verfügung stehen. Außerdem zeigen wir, wie man je nach Material, Geometrie und Stückzahl das passende Verfahren wählt und wie das Entgraten bei GEMTEC als integraler Bestandteil der Fertigungskette abläuft. Abschließend beleuchten wir Qualitätsanforderungen und warum GEMTEC Metallbearbeitung der richtige Partner für gratfreie Blechteile ist.

Was sind Grate und was bedeutet Entgraten?

In der Metallbearbeitung bezeichnet man als Grat einen schmalen, überstehenden Materialrand oder eine scharfe Kante, die bei einem Bearbeitungsprozess entsteht. Typischerweise tritt ein Grat an der Trennstelle auf – etwa entlang der Schnittkante eines Blechs oder am Austritt eines Bohrlochs. Grate können je nach Verfahren als dünne Metallwulste, Splitter oder raue Kanten in Erscheinung treten. Ihre Größe reicht von kaum fühlbaren Gratkanten bis zu deutlichen Materialüberständen.

Entgraten bedeutet, diese Grate und scharfen Kanten vom Werkstück zu entfernen. Das Ziel ist eine saubere, glatte Kante ohne hervorstehendes Material. In vielen Fällen wird beim Entgraten gleichzeitig eine Kantenverrundung erzielt, also das Brechen der Kante zu einem kleinen Radius. Entgraten ist damit ein essentieller Finishing-Schritt: Das Werkstück wird von unerwünschten Graten befreit, sodass es den Vorgaben entspricht und gefahrlos weiterverwendet werden kann. Ein gratfrei entgratetes Blech ist maßhaltig, sicher in der Handhabung und bereit für nachfolgende Prozesse wie Beschichtung oder Montage.

Warum ist Entgraten in der industriellen Fertigung entscheidend?

Unbearbeitete Grate mögen auf den ersten Blick unwichtig wirken, haben in der Praxis aber vielfältige negative Auswirkungen. Das Entgraten von Metallblechen ist daher aus mehreren Gründen unverzichtbar:

- Funktion und Passgenauigkeit: Grate können verhindern, dass Bauteile passgenau zusammengefügt werden. Selbst kleine Metallüberstände an Blechteilen führen zu Spalten, Spannungen oder Montageschwierigkeiten. Durch Entgraten wird sichergestellt, dass alle Teile exakt ineinandergreifen und die funktionalen Maße stimmen. Geräte und Maschinen funktionieren nur zuverlässig, wenn ihre Blechkomponenten gratfrei und maßhaltig sind.

- Sicherheit: Scharfe Gratkanten stellen ein hohes Verletzungsrisiko dar. Mitarbeiter können sich daran Schnittwunden zuziehen, und auch Endnutzer eines Produkts könnten durch verbliebene scharfe Kanten gefährdet werden. Entgratete Bleche sind hingegen sicher in Handhabung und Gebrauch. Zudem schützt das Entfernen von Graten auch nachfolgende Maschinen und Werkzeuge: Ein stehengebliebener Grat könnte beispielsweise Biegewerkzeuge oder Richtmaschinen verkratzen oder beschädigen.

- Optik und Qualitätseindruck: Die visuelle Qualität eines Bauteils leidet erheblich unter unsauberen Kanten. Grate und Ausfransungen vermitteln einen unsauberen, „rohen“ Eindruck. Gratfreie Kanten dagegen zeugen von Präzision und hoher Verarbeitungsqualität. In vielen Branchen – vom Sichtblech im Gehäusebau bis zur Verkleidung im Fahrzeugbau – ist eine saubere Kante Teil des Qualitätsanspruchs und wichtig für die Kundenzufriedenheit.

- Beschichtung und Korrosionsschutz: Vor dem Beschichten (z.B. Pulverbeschichten, Lackieren, Eloxieren oder Galvanisieren) müssen Bleche entgratet werden. Scharfe Kanten würden die Haftung von Farbe oder Beschichtung beeinträchtigen – an einer Gratkante kann sich die Beschichtung zu dünn auftragen und sogar abplatzen. Eine Kantenverrundung verbessert den Lackauftrag und verringert das Risiko von Rost am Rand. Viele Normen und Richtlinien (z.B. im Stahlbau) schreiben definierte Kantenqualitäten vor, damit Beschichtungen zuverlässig halten. Entgraten trägt somit direkt zur Langlebigkeit und Korrosionsbeständigkeit des Bauteils bei.

Entgraten ist eine Grundvoraussetzung für hochwertige Metallprodukte. Saubere, entgratete Bleche erhöhen die Prozesssicherheit, da sie reibungslos durch alle weiteren Fertigungsschritte gehen. Sie gewährleisten die Einhaltung von Spezifikationen und minimieren Unfallgefahren.

Wie entstehen Grate bei der Blechbearbeitung?

Grate entstehen als unerwünschte Materialüberstände an Kanten, insbesondere beim Laserschneiden, Stanzen, Bohren, Fräsen und thermischen Trennen von Blechen. Beim Laserschneiden lagert sich erstarrtes Schmelzmaterial an der Austrittsseite ab. Stanzverfahren hinterlassen durch den Austrittsbruch am unteren Rand einen scharfen Gratwulst. Zerspanende Prozesse wie Bohren oder Fräsen erzeugen Grate vor allem am Austrittspunkt, wenn Spanreste nicht vollständig entfernt werden. Plasma- und Autogenschneiden führen zu Schlacke und oxidierten Aufwürfen, insbesondere bei dickem Material. Auch bestehende Grate können durch Biegen oder Schweißen verschärft werden, während Schweißspritzer und überstehende Nahtbereiche ähnliche Risiken wie Grate darstellen. Selbst stumpfe Werkzeuge oder unpassende Schneidparameter fördern die Gratbildung. In Summe ist der Grat ein weit verbreitetes Nebenprodukt metallischer Bearbeitung – seine fachgerechte Entfernung ist daher unverzichtbar für Qualität, Sicherheit und Weiterverarbeitung.

Entgratverfahren im Überblick

Zur Entfernung von Graten an Blechen stehen diverse Verfahren zur Verfügung. Die Wahl reicht von traditioneller Handarbeit bis zu hochmodernen automatisierten Prozessen. Jedes Verfahren hat seine Vor- und Nachteile und eignet sich für bestimmte Anwendungen besonders gut. Im Folgenden geben wir einen Überblick über die wichtigsten Entgratmethoden:

Manuelles Entgraten

Die einfachste Art, ein Blech zu entgraten, ist die manuelle Bearbeitung. Geübte Fachkräfte können mit Handwerkzeugen gezielt Grate entfernen. Typische manuelle Entgratwerkzeuge sind z.B.:

- Feilen und Raspeln: Mit Feilen verschiedener Form (flach, rund, halbrund, dreikant etc.) werden überstehende Grate abgefeilt. Der Werker trägt das Material kontrolliert ab und kann zugleich die scharfe Kante brechen. Feilen eignen sich besonders für kleinere Werkstücke, Innenkanten oder komplexe Konturen, wo Maschinen nicht hinkommen. Diese Methode erfordert jedoch Übung, um einen gleichmäßigen Gratabbau zu erzielen, und ist zeitintensiv.

- Schleifpapier und Schleifvlies: Für flächiges Entgraten oder leichte Gratbildung nutzt man Schleifmittel per Hand. Mit Schleifpapier (Schmirgelpapier) unterschiedlicher Körnung oder Schleifvlies lassen sich sowohl grobe Grate entfernen (grobe Körnung) als auch Oberflächen glätten (feine Körnung). Oft kommen manuelle Schleifklötze oder -schwämme zum Einsatz, um Kanten abzuziehen. Auch kleine elektrische Handschleifer (Exzenterschleifer, Winkelschleifer mit Fächerscheibe) können in der Hand geführt werden, um Kanten abzuschleifen.

- Entgratmesser und Schaber: Spezielle Entgratmesser mit auswechselbaren Klingen ermöglichen es, Grate in einem Zug abzuschälen. Der typische Entgratschaber hat eine gehärtete Hakenklinge, die man entlang der Blechkante zieht, wodurch der Grat abgehoben wird. Dieses Werkzeug wird häufig zum schnellen Entgraten von Bohrlöchern oder geraden Schnittkanten verwendet. Für Bohrungen gibt es auch Senkwerkzeuge (Kegelsenker), mit denen man den Grat am Bohrlochansatz sauber abnimmt und gleich eine kleine Fase anbringt.

- Handbürsten und Schleifpads: Kleinere Grate oder zum Reinigen nach dem Feilen werden oft Drahtbürsten per Hand eingesetzt. Mit Stahl- oder Messingbürsten können feine Gratreste abgebürstet und die Kante geglättet werden. Ebenso gibt es Handpads aus Scotch-Brite™-ähnlichem Schleifvlies, die per Hand über Kanten gerieben werden, um letzte Unebenheiten zu beseitigen.

Manuelles Entgraten erfordert wenig Geräteinvestition und ist sehr flexibel – auch schwer zugängliche Stellen und Einzelstücke lassen sich so bearbeiten. Der Bearbeiter kann individuell auf jedes Werkstück eingehen. Allerdings ist diese Methode langsam und arbeitsintensiv; für große Stückzahlen oder lange Schnittkanten ist reines Handentgraten unwirtschaftlich. Zudem ist die Ergebnisqualität abhängig vom Können und der Sorgfalt des Ausführenden und kann von Teil zu Teil leicht variieren. Daher kommen manuelle Verfahren hauptsächlich bei Prototypen, Kleinserien oder als Ergänzung zu maschinellen Prozessen (für Feinarbeiten und Restgrate) zum Einsatz.

Maschinelles mechanisches Entgraten

Für höhere Stückzahlen, größere Bleche und gleichbleibende Qualität werden meist maschinelle Entgratverfahren eingesetzt. Dabei entfernen Maschinen mithilfe rotierender Werkzeuge oder Schleifmittel die Grate automatisiert. Einige gängige maschinelle Techniken sind:

- Bürsten-Entgraten: In Bürstentgratmaschinen rotieren spezielle Bürsten aus Draht oder Schleifnylon. Die Blechteile werden an der rotierenden Bürste vorbeigeführt (oder umgekehrt), sodass die Borsten über die Kanten streichen und Grate abschleifen. Es gibt sowohl stationäre Tischgeräte für Einzelteile als auch Durchlaufanlagen, bei denen Bleche auf einem Förderband unter mehreren rotierenden Bürsten hindurchlaufen. Bürsten können Grate an Außenkonturen ebenso wie an Innenlöchern entfernen und gleichzeitig einen leichten Kantenradius erzeugen. Je nach Werkstoff werden Stahlbürsten, Edelstahlbürsten oder mit Schleifkorn imprägnierte Kunststoffbürsten verwendet, um ein optimales Ergebnis zu erzielen.

- Schleifbänder und -scheiben: Eine weit verbreitete Methode ist das Entgraten mittels Schleifbandmaschinen. Hier läuft ein Schleifband (ähnlich einem endlosen Sandpapier) über Walzen und trägt an einer Schleifstation gezielt die Kanten ab. Breitband-Schleifmaschinen bearbeiten z.B. Blechtafeln vollflächig: während die Oberfläche geschliffen wird, werden zugleich die überstehenden Grate an den Kanten entfernt. Für kleinere Werkstücke gibt es Bandschleifer mit Auflagetisch, an dem der Bediener das Teil gegen ein rotierendes Schleifband drückt. Ebenso kommen Schleifscheiben oder Lamellenscheiben (z.B. auf stationären Doppelschleifern) zum Einsatz, um Kanten abzuschleifen. Mechanisches Schleifen ist sehr effektiv, um auch stärkere Grate abzutragen und eine glatte Kante herzustellen.

- Fräs- und Senkstationen: In manchen Fällen werden Grate auch direkt auf CNC-Maschinen entfernt. Beispielsweise kann eine Fräsmaschine nach dem Konturfräsen einen zweiten Durchgang fahren, um mit einem kleineren Schaftfräser oder einem speziellen Entgratfräser die Kante zu säubern oder anzufasen. Ähnlich können Bohrmaschinen oder Bearbeitungszentren nach dem Bohren mit einem automatischen Entgratsenker gleich die Bohrung entgraten (dieses Prinzip nennt man „auf der Maschine entgraten“). Der Vorteil ist, dass das Werkstück die Maschine gratfrei verlässt, ohne einen separaten manuellen Arbeitsgang. Allerdings verlängert diese integrierte Entgratbearbeitung die Maschinenbelegzeit geringfügig, was aber durch eingesparte Handarbeit meistens wettgemacht wird.

- Kombinierte Schleif-Bürstmaschinen: Moderne Entgratmaschinen für Blechteile kombinieren oft mehrere Aggregate, um in einem Durchlauf ein optimales Ergebnis zu erzielen. So verfügen einige Anlagen über ein Schleifband für grobe Grate, gefolgt von rotierenden Bürstenköpfen (oft in gegenläufiger Rotation oder als Planetenkopf-System), um einen gleichmäßigen Kantenradius zu erzeugen. Teilweise werden Bauteile dabei sogar beidseitig gleichzeitig bearbeitet (oben und unten), was Zeit spart und gleichmäßige Kanten an beiden Seiten eines Blechs schafft. Solche kombinierten Anlagen ermöglichen es, in einem Schritt zu entgraten, zu verrunden und die Oberfläche zu säubern, was insbesondere bei Serienfertigung sehr effizient ist.

Mechanische Entgratverfahren sind um ein Vielfaches schneller als Handarbeit und liefern reproduzierbare Qualität. Maschinen können große Stückzahlen in kurzer Zeit gratfrei machen. Zudem lassen sich definierte Kantenradien einstellen, was bei Handentgratung schwierig ist. Ein Nachteil sind die Investitionskosten für Maschinen sowie deren Einrichtung und Wartung. Für kleine Losgrößen lohnt sich eine große Anlage eventuell nicht. Außerdem sind sehr filigrane Bauteile oder extrem komplexe Innenkonturen mit Standardmaschinen manchmal schwer zu entgraten – hier muss dann doch manuell oder mit Spezialverfahren nachgearbeitet werden. Insgesamt bildet aber in der modernen Blechfertigung das maschinelle Entgraten (durch Schleifen/Bürsten) den Industriestandard für mittel- und großvolumige Fertigungen.

Spezielle Entgratverfahren

Das Gleitschleifen (Trowalisieren) ist ideal für große Mengen kleiner Blechteile. In vibrierenden Behältern sorgen Schleifkörper und Flüssigkeit durch Reibung für gleichmäßiges Entgraten und Kantenverrunden – auch an schwer zugänglichen Stellen. Für großflächige oder empfindliche Bleche ist das Verfahren jedoch weniger geeignet.

Beim Strahlentgraten entfernen abrasive Partikel wie Glasperlen oder Korund feine Grate durch Aufprall. Es eignet sich besonders für komplexe Geometrien und kombiniert Entgraten mit Oberflächenreinigung. Stärkere Grate erfordern allerdings oft einen Vorschliff.

Das elektrochemische Entgraten (ECM) nutzt Strom in einem Elektrolytbad, um Grate gezielt an schwer zugänglichen Stellen zu entfernen – berührungslos und gleichmäßig. Wegen der aufwendigen Technik ist ECM eher für komplexe Präzisionsteile und große Stückzahlen geeignet.

Beim thermischen Entgraten (TEM) werden Grate durch eine kontrollierte Gasexplosion vollständig verbrannt. Das Verfahren ist effizient für viele feine Grate in Serienbauteilen, wird aber selten in der Blechbearbeitung eingesetzt.

In der Praxis kombinieren viele Unternehmen mehrere Verfahren – etwa grobes Schleifen und anschließendes Gleitschleifen –, um optimale Ergebnisse zu erzielen. Moderne Entgrattechnologie wird stetig weiterentwickelt und bei GEMTEC gezielt eingesetzt, um je nach Bauteil und Anforderung das wirtschaftlichste und sicherste Verfahren zu wählen.

Integration des Entgratens in die Fertigungskette

In der modernen Blechbearbeitung ist Entgraten fester Bestandteil des Gesamtprozesses – eingebettet zwischen Zuschnitt, Umformung, Schweißen, Oberflächenveredelung und Montage.

Nach dem Zuschnitt (z. B. Laserschneiden, Stanzen) erfolgt das Entgraten direkt, da hier die primären Grate entstehen Es wirdunmittelbar entgratet, um Verletzungen zu vermeiden und saubere Weiterverarbeitung zu ermöglichen.

Vor dem Biegen schützt Entgraten die Werkzeuge und erhöht die Maßhaltigkeit. Gratfreie Kanten garantieren einwandfreie Biegeergebnisse und verringern die Verletzungsgefahr beim Handling.

Vor und nach dem Schweißen sorgt Entgraten für saubere Fügestellen und glatte, sichere Oberflächen. Kanten und Schweißnähte werden ontrolliert und bei Bedarf gezielt nachbearbeitet.

Vor der Beschichtung ist Gratfreiheit zwingend: Nur entgratete, verrundete Kanten sichern Haftung und Korrosionsschutz.

Vor der Baugruppenmontage verhindert Entgraten Montageprobleme, Passungenauigkeiten und Verletzungsgefahr. Gratfreie Teile vereinfachen die Endmontage und verbessern die Produktqualität.

Entgraten ist kein isolierter Schritt, sondern zentraler Bestandteil der Prozesskette – bei GEMTEC strategisch eingebunden und qualitätsgesichert umgesetzt.

Anforderungen an Entgratqualität, Normen, Prüfung und Dokumentation

Die Qualität des Entgratens lässt sich – wie jeder Fertigungsschritt – anhand bestimmter Kriterien bewerten. In vielen Fällen gibt es Normen und Zeichnungsvorgaben, die definieren, wie die Kanten eines Werkstücks auszusehen haben. Zudem ist in qualitätskritischen Branchen eine systematische Prüfung und Dokumentation der Entgrat-Ergebnisse üblich.

Normen und Vorgaben für gratfreie Kanten

In Zeichnungen wird häufig „alle Kanten entgraten“ oder „Kanten brechen 0,2×45°“ gefordert – also Gratentfernung und definierte Fasen oder Radien. Die DIN ISO 13715 legt hierzu klare Grenzwerte fest, z. B. wann eine Kante als „gratig“ gilt. Im Stahlbau verlangt die DIN EN 1090 Kantenverrundungen für den Korrosionsschutz, in der Lebensmittel- und Medizintechnik steht hygienische Gratfreiheit im Fokus. Auch Kundenvorgaben wie Mindest-Radien, Rauheitswerte oder Grathöhen (z. B. < 0,1 mm nach ISO 9013) sind verbindlich. GEMTEC wählt Entgratverfahren gezielt so, dass alle Normen und Spezifikationen zuverlässig erfüllt werden.

Qualitätsprüfung und Dokumentation

Gratfreiheit wird in der Fertigung meist visuell und haptisch geprüft – per Sichtkontrolle, Wischtest oder mit Messlehren bei definierten Fasen. Hochwertige Entgratanlagen können auch automatische Prüfungen integrieren, sind aber eher in Großserien verbreitet. Bei sicherheitsrelevanten Bauteilen erfolgt zusätzlich eine dokumentierte Prüfung, etwa mit Prüfzertifikaten. GEMTEC dokumentiert alle Entgratschritte im Arbeitsplan und integriert die Prüfung in sein zertifiziertes Qualitätsmanagement – zuverlässig, nachvollziehbar und normkonform.

GEMTEC – Ihr erfahrener Partner für gratfreie Blechteile

Als erfahrenes Unternehmen in der Metallbearbeitung weiß GEMTEC um die Bedeutung professioneller Entgratung. Wir haben den Entgratprozess nahtlos in unsere Fertigungskette integriert, sodass jeder Auftrag von Anfang an auf gratfreie Ergebnisse ausgelegt ist. Unsere Kunden profitieren davon in mehrfacher Hinsicht:

- Hohe Qualität: GEMTEC setzt je nach Projekt die optimalen Entgrattechnologien ein – von modernen Schleif- und Bürstmaschinen bis zur präzisen Handarbeit an Spezialformen. Dadurch erhalten Sie gleichmäßig entgratete Kanten, die Ihren Vorgaben entsprechen. Ob feine Aluminiumbleche oder dicke Stahlteile: Saubere Kanten und definierte Radien sind bei uns Standard. Professionelle Entgratausrüstung und geschulte Fachkräfte gewährleisten reproduzierbare Top-Qualität ohne überstehende Grate.

- Effiziente Prozesse: Entgraten ist bei GEMTEC kein nachträglicher Gedanke, sondern fester Bestandteil des Workflows. Unsere Fertigung ist so organisiert, dass Schneiden, Entgraten, Biegen, Schweißen und Beschichten Hand in Hand gehen. Durch diese Integration werden Wartezeiten minimiert und jede Komponente wird genau zum richtigen Zeitpunkt entgratet. Das Ergebnis: schnellere Durchlaufzeiten und keine kostenintensive Nacharbeit am Ende. Sie erhalten einbaufertige Teile, die ohne weitere Bearbeitung in Ihre Montage gehen können – das spart Zeit und Geld.

- Umfassender Komplettservice: Bei GEMTEC Metallbearbeitung bekommen Sie alles aus einer Hand. Wir übernehmen den gesamten Herstellungsprozess Ihres Blechteils: vom präzisen Laserschneiden oder Stanzen über das CNC-Abkanten und Schweißen bis hin zu Entgraten & Kantenverrundung, Oberflächenveredelung und finaler Baugruppenmontage. Das Entgraten ist dabei nahtlos eingebettet. Weil alle Schritte in unserem Haus erfolgen, sind sie optimal aufeinander abgestimmt. Sie müssen sich keine Gedanken mehr darüber machen, wer die Grate entfernt – wir liefern Ihnen das fertige Produkt in perfekter Qualität mit sauberen Kanten.

- Erfahrung und Beratung: Mit über 30 Jahren Erfahrung in der Metallbearbeitung verfügt GEMTEC über ein breites Know-how in allen gängigen Entgratverfahren. Unsere Experten kennen die kniffligen Stellen, an denen Grate auftreten, und wissen, wie man sie am effizientesten beseitigt. Wir beraten Sie gerne bereits in der Konstruktions- und Angebotsphase, welches Entgratverfahren für Ihr Bauteil ideal ist. Oft lassen sich schon in der Konstruktion gratminimierende Maßnahmen treffen – auch dabei unterstützen wir. Sie können darauf vertrauen, dass Ihre Anforderungen an Gratfreiheit, Kantenqualität und Normerfüllung bei uns in guten Händen sind.

Für GEMTEC ist Entgraten nicht einfach nur ein Arbeitsschritt, sondern Teil unseres Qualitätsversprechens. Unsere Kunden aus verschiedensten Branchen – vom Maschinenbau über die Medizintechnik bis zur Kunstobjekt-Fertigung – schätzen die Zuverlässigkeit und Sorgfalt, mit der wir jedes Detail bearbeiten. Gratfreie Bleche sind sicherer, schöner und einfacher weiterzuverarbeiten – und genau das liefern wir.

Das Entgraten von Blechen mag wie ein unscheinbarer Schritt wirken, ist jedoch fundamental für die Qualität und Sicherheit von Metallteilen. Von der technischen Funktion über die Optik bis zum Arbeitsschutz – saubere Kanten sind in jeder Hinsicht ein Gewinn. Mit den richtigen Verfahren, gut ausgewählten Kriterien und einem erfahrenen Partner wie GEMTEC an Ihrer Seite wird Entgraten zu einem reibungslosen Bestandteil der Fertigung. So erhalten Sie perfekte Blechteile: gratfrei, einsatzbereit und erstklassig verarbeitet. GEMTEC steht Ihnen dabei mit Kompetenz und modernster Technik zur Verfügung – damit scharfe Kanten nur dort vorkommen, wo Sie es wollen: nämlich nirgendwo an Ihrem Produkt.