Fräsen – Verfahren, Maschinen und Materialien

Das Fräsen ist ein zentrales spanendes Verfahren, bei dem rotierende Werkzeuge Material abtragen, um präzise Konturen und Formen zu erzeugen. Moderne CNC‑Fräsen bieten mit Mehr-Achs-Technik und speziellen Fräsern eine hohe Flexibilität für Metalle, Kunststoffe und Holz. Im Artikel werden die wichtigsten Verfahren, Maschinentypen, Werkzeuge und Schnittparameter vorgestellt sowie Tipps für optimale Ergebnisse und Alternativen wie 3D‑Druck, Laserschneiden und Spritzguss erläutert.

Fräsen – Präzise Metallbearbeitung von 2D bis 3D

Das Fräsen zählt zu den vielseitigsten Zerspanverfahren in der modernen Fertigung. Ob Sie passgenaue Gehäuse, komplexe Formen für den Maschinenbau oder filigrane Bauteile für die Medizintechnik benötigen – beim Fräsen werden Werkstücke mit einem rotierenden Schneidwerkzeug bearbeitet und in Form gebracht. Der rotierende Fräser trägt Material in präzise definierten Bahnen ab, während das Werkstück fest eingespannt ist. Die komplexe Bewegung des Werkzeugs ermöglicht das Herstellen von ebenen Flächen, Nuten, Rundungen und dreidimensionalen Geometrien. GEMTEC nutzt Fräsmaschinen nicht isoliert, sondern integriert sie in ein breites Spektrum an Fertigungsverfahren wie Laserschneiden, CNC‑Biegen, MIG/MAG/WIG‑Schweißen, Baugruppenmontage und Oberflächenveredelung. Damit entstehen Baugruppen aus einer Hand – vom Prototyping über die Serienfertigung bis hin zur Montage.

Dieser Leitfaden beantwortet die Fragen rund ums Fräsen: Sie erfahren, wie das Verfahren funktioniert, welche Arten des Fräsens es gibt, welche Maschinen und Werkzeuge zum Einsatz kommen und welche Materialien geeignet sind. Wir beleuchten Schnittparameter, Materialauswahl und häufige Fehlerquellen und erklären, warum der Biegeradius beim Blechbiegen eine Rolle spielt, obwohl dieses Thema eher ins Abkanten gehört. Zudem zeigen wir Ihnen, wie das Fräsen in der industriellen Fertigung mit anderen Verfahren kombiniert werden kann und welche Alternativen existieren. Sie erhalten praxisnahe Tipps und erfahren, wie GEMTEC Ihre Ideen in hochwertige Bauteile verwandelt.

Grundlagen des Fräsens

Fräsen ist ein spanendes Verfahren, bei dem ein mehrschneidiges Werkzeug mit hoher Geschwindigkeit rotiert und Material vom Werkstück abträgt. Jede Schneide des Fräsers trennt einen Span ab, und durch die Kombination aus Drehbewegung und Vorschub entsteht die gewünschte Form. Historisch betrachtet entwickelte sich das Fräsen aus dem Bohren: Im 19. Jahrhundert wurden erste Fräsmaschinen erfunden, die anfänglich zum Herstellen von Zahnrädern dienten. Mit dem Aufkommen von Automatisierung und numerischer Steuerung (CNC) hat sich das Verfahren zu einer hochpräzisen Technologie entwickelt, die komplexe Formen ermöglicht. Im Gegensatz zum Drehen rotiert beim Fräsen das Werkzeug, nicht das Werkstück, wodurch sich unterschiedlichste Geometrien bearbeiten lassen.

Ein zentrales Merkmal des Fräsens ist die Vielfalt an Bewegungen. Der Fräser kann sich in mehreren Achsen bewegen, gleichzeitig kann das Werkstück in der Maschine gespannt und repositioniert werden. Diese Freiheitsgrade ermöglichen es, Flächen zu planfräsen, Konturen aus verschiedenen Winkeln zu bearbeiten oder Bohrungen zu vergrößern. In der Fertigung spricht man häufig von 2D, 2,5D und 3D‑Fräsen: Während beim 2D‑Fräsen lediglich Konturen in der Ebene bearbeitet werden, erlaubt 2,5D eine kontrollierte Tiefenzustellung und 3D‑Fräsen nutzt mehrere Achsen, um frei geformte Oberflächen zu erzeugen. GEMTEC setzt moderne CNC‑Fräsmaschinen ein, die sich für sämtliche Varianten eignen – von einfachen Nuten bis hin zu komplexen 3D‑Konturen.

Die Wahl des Fräsverfahrens richtet sich nach der Geometrie des Bauteils, den geforderten Toleranzen und dem Material. CNC‑Fräsen zeichnet sich durch hohe Automatisierung, Wiederholbarkeit und Präzision aus. Durch die Programmierung über CAD/CAM‑Software werden Werkzeugwege exakt festgelegt, wodurch Fehler reduziert und Stückzeiten optimiert werden. Für Einzelstücke oder Prototypen können manuelle oder teilautomatisierte Fräsmaschinen eingesetzt werden, die mehr Flexibilität bei Änderungen bieten. Bei GEMTEC kombinieren wir CNC‑Technik mit langjährigem Know‑how – so entsteht eine Brücke zwischen traditioneller Handwerkskunst und moderner Industrietechnologie.

Funktionsweise des Fräsens

Beim Fräsen wirken drei grundsätzliche Bewegungen zusammen: die Hauptbewegung, die Vorschubbewegung und die Zustellbewegung. Die Hauptbewegung ist die Rotation des Fräsers – sie sorgt für den Schnitt und bestimmt zusammen mit dem Fräserdurchmesser die Schnittgeschwindigkeit. Je nach Material werden Drehzahlen von wenigen Hundert bis mehreren Tausend Umdrehungen pro Minute gewählt. Die Vorschubbewegung bewegt das Werkzeug oder das Werkstück linear oder entlang einer programmierten Bahn. Sie definiert, wie schnell die Schneide in den Werkstoff eindringt. Die Zustellbewegung ist die radiale Bewegung des Werkzeugs in das Werkstück hinein, die bestimmt, wie viel Material in einem Arbeitsgang abgetragen wird. Zusammen bilden diese drei Bewegungen den Span und definieren die Oberflächenqualität.

CNC‑Fräsmaschinen arbeiten in mehreren Achsen. Eine typische 3‑Achs‑Maschine bewegt das Werkzeug in X‑, Y‑ und Z‑Richtung. 4‑Achs‑Maschinen fügen eine Drehbewegung hinzu, sodass das Werkstück rotiert werden kann. 5‑Achs‑Maschinen erlauben zwei zusätzliche Rotationsachsen, wodurch das Werkzeug aus fast jedem Winkel an die Bearbeitungsstelle gelangt. Diese Mehr-Achs‑Technik reduziert das Umspannen des Werkstücks, verbessert die Genauigkeit und erlaubt komplexe Geometrien in einem Durchgang. GEMTEC nutzt 3‑ bis 5‑achsige Fräszentren, um anspruchsvolle Bauteile schnell und präzise zu fertigen.

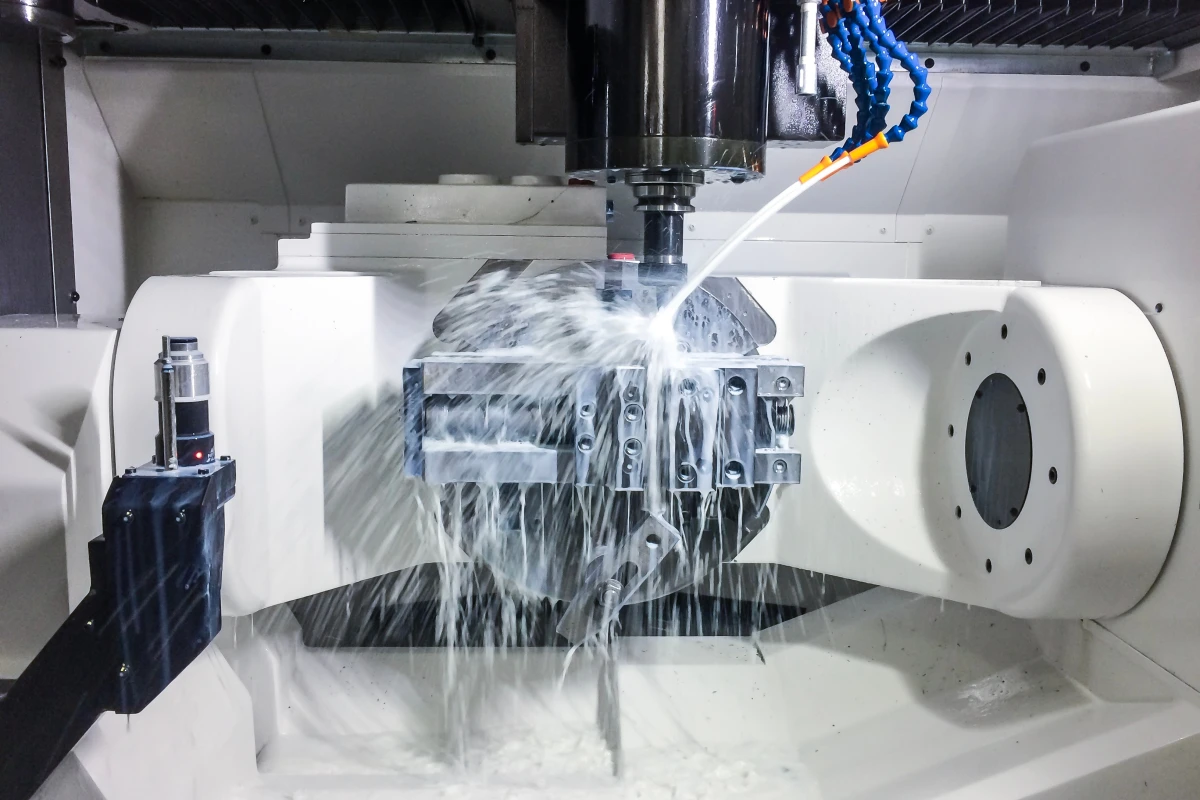

Die Funktionsweise hängt auch vom Fräser selbst ab. Fräswerkzeuge besitzen meist mehrere Schneiden, die in einem gleichmäßigen Abstand angeordnet sind. Beim Eingriff schneiden sie nacheinander in das Material, wodurch mehrere Späne pro Umdrehung abgetragen werden. Die Spanbildung wird durch den Eingriffswinkel und die Spanwinkel beeinflusst, die vom Werkzeughersteller festgelegt werden. Ein kleiner Eingriffswinkel führt zu dünnen Spänen und geringerem Schnittdruck, während große Winkel höhere Spanvolumen erzeugen. Zudem kommt es auf die Kühlung an: Insbesondere bei Metallen sorgt eine geeignete Kühlmittelzufuhr dafür, dass die Schneiden nicht überhitzen, die Späne abtransportiert werden und die Oberflächenqualität verbessert wird.

Fräsverfahren im Überblick

Die Auswahl des Fräsverfahrens richtet sich nach der gewünschten Form, dem Material und der benötigten Oberflächenqualität. Hier ein Überblick über die wichtigsten Varianten:

Planfräsen

Beim Planfräsen werden ebene Flächen erzeugt. Ein Scheiben- oder Walzenfräser schneidet über die gesamte Breite des Werkstücks, und die Vorschubbewegung erfolgt meist in Y‑Richtung. Dieses Verfahren wird verwendet, um Oberflächen zu glätten, eine bestimmte Dicke zu erreichen oder vor der Weiterbearbeitung eine Referenzfläche zu schaffen.

Rund- und Umfangsfräsen

Rundfräsen wird eingesetzt, um zylindrische oder runde Konturen zu erzeugen. Der Fräser greift über den Umfang in das Werkstück ein. Typische Anwendungen sind Lager- und Wellenaufnahmen. Beim Umfangsfräsen wird das Werkzeug parallel zur Werkstückoberfläche geführt, wodurch größere Kontaktflächen entstehen und das Material effizient abgetragen wird.

Form‑ und Profilfräsen

Formfräsen (auch Kopierfräsen) erzeugt komplexe, frei geformte Konturen und Profile. Hier kommen Fräser mit speziellen Profilgeometrien zum Einsatz. In der Werkzeug- und Formenbauindustrie werden mithilfe von CAD/CAM‑Programmen dreidimensionale Formen hergestellt. 5‑Achs‑Fräsmaschinen ermöglichen eine simultane Bearbeitung aus verschiedenen Richtungen.

Nutenfräsen

Beim Nutenfräsen werden schmale, tiefe Schlitze in das Werkstück gefräst. Die Schneiden des Fräsers sind so gestaltet, dass sie sowohl axial als auch radial Material abtragen können. Nuten werden unter anderem für Passfederverbindungen, Führungsbahnen oder Steckverbindungen benötigt.

Hochgeschwindigkeitsfräsen (HSC)

Beim Hochgeschwindigkeitsfräsen kommen besonders hohe Drehzahlen und geringe Zustelltiefen zum Einsatz. Dadurch entsteht eine geringe Wärmebelastung, und die Oberflächenqualität ist sehr hoch. HSC wird zum Bearbeiten von Leichtmetallen, Graphit oder Kunststoffformen genutzt und erlaubt dünnwandige Strukturen.

Helix- und Schraubfräsen

Für Gewinde oder komplexe Spiralen wird das Werkzeug entlang einer Helixbahn bewegt. Solche Verfahren erfordern präzise Synchronisation der Achsen und werden oft mittels CAD/CAM‑Software gesteuert. Sie kommen im Formenbau, in der Automobilbranche oder bei präzisen Einschraubgewinden zum Einsatz.

Maschinentypen – von konventionell bis CNC

Die Art der Fräsmaschine bestimmt maßgeblich die Einsatzmöglichkeiten. Man unterscheidet grundsätzlich zwischen konventionellen und CNC‑gesteuerten Maschinen. Konventionelle Fräsmaschinen werden über Handräder oder manuelle Vorschubantriebe bedient. Sie eignen sich für Einzelstücke, kleine Werkstätten und einfache Formen – etwa zum Nacharbeiten oder Anfertigen einzelner Bauteile. Ihre Stärke liegt in der Flexibilität: Der Bediener kann jederzeit eingreifen und Anpassungen vornehmen. Für präzisere Arbeiten sind Messuhren oder Skalen notwendig.

CNC‑Fräsmaschinen werden durch Computerprogramme gesteuert. Die Werkzeugwege werden offline in CAD/CAM‑Systemen programmiert und anschließend an die Maschine übertragen. CNC‑Fräsen bietet zahlreiche Vorteile: hohe Präzision, Wiederholgenauigkeit, kurze Rüstzeiten und die Möglichkeit, komplexe Geometrien zu fertigen. Durch Automatisierung lassen sich Serien effizient produzieren, und der Ausschuss wird minimiert. GEMTEC arbeitet mit modernen CNC‑Bearbeitungszentren, die neben Fräsen auch Bohren, Gewindeschneiden und Senken in einem Arbeitsgang durchführen können.

Vertikale Fräsmaschinen besitzen eine senkrecht stehende Spindel. Sie sind besonders gut geeignet für Arbeiten, bei denen das Werkzeug von oben in das Werkstück eintaucht. Horizontale Fräsmaschinen haben die Spindel waagrecht; sie werden häufig für Umfangsfräsen und lange Werkstücke eingesetzt. Durch einen Schwenk- oder Drehtisch lassen sich mehrere Seiten des Bauteils in einer Aufspannung bearbeiten. Für runde Bauteile stehen Rundtische oder Teilapparate zur Verfügung, die das Werkstück präzise drehen. Portalfräsmaschinen und Gantry‑Fräsmaschinen eignen sich für großformatige Bauteile; der Tisch bleibt fest, während das Portal über das Werkstück fährt. 5‑Achs‑Fräsmaschinen erlauben es, das Werkzeug in allen Raumrichtungen zu schwenken – ideal für Turbinenschaufeln, Prototypen oder Freiformflächen.

Werkzeuge & Schneiden – Vielfalt für jede Aufgabe

Die Auswahl des richtigen Fräsers hat entscheidenden Einfluss auf das Ergebnis. Fräser unterscheiden sich hinsichtlich Form, Schneidenzahl, Material, Beschichtung und Spannsystem. Zu den häufigsten Formen zählen:

- Schaftfräser: Zylindrische Fräser mit integrierter Aufnahme. Sie werden für Nuten, Taschen und Kanten verwendet.

- Walzen- und Scheibenfräser: Breite Fräser mit mehrschneidigen Umfangszähnen. Sie eignen sich für Plan- und Umfangsfräsen.

- Profilfräser: Besitzen eine konturierte Schneidengeometrie, um Dekorprofile oder komplizierte Formen zu fräsen.

- Stirnfräser (Messerkopf): Haben austauschbare Wendeschneidplatten und eignen sich für große Spanvolumen.

- Kugelkopffräser (Ballnose): Für dreidimensionale Konturen und glatte Oberflächen.

Die Fräswerkzeuge bestehen meist aus HSS (High‑Speed‑Steel) oder Hartmetall. HSS‑Werkzeuge sind robust und preiswert, eignen sich aber eher für geringe Schnittgeschwindigkeiten. Hartmetall‑Fräser besitzen eine höhere Härte und Standzeit. Für abrasive oder sehr harte Werkstoffe werden mit Diamant besetzte Fräser eingesetzt, die eine extrem hohe Oberflächengüte erzielen. Zusätzlich steigern Beschichtungen wie TiN, TiAlN oder DLC die Standzeit, reduzieren Reibung und verbessern den Spanabfluss.

Die Wahl des Spannsystems (Morsekegel, SK‑Aufnahme, HSK, Weldon, Spannzangen) beeinflusst die Rundlaufgenauigkeit und Vibrationsarmut. Bei hohen Drehzahlen sind präzise Spannzangen (ER oder SK) mit Auswuchtklasse G2.5 unerlässlich. Um Vibrationen zu vermeiden, ist das Verhältnis von Werkzeuglänge zu Werkzeugdurchmesser zu berücksichtigen. Bei langen Auskragungen kann ein vibrationsgedämpftes Werkzeug erforderlich sein.

Schnittparameter – Drehzahl, Vorschub und Zustelltiefe

Die optimale Einstellung von Drehzahl, Vorschub und Zustelltiefe ist entscheidend für die Produktivität und die Qualität der Oberfläche. Die Schnittgeschwindigkeit hängt vom Werkzeugmaterial und vom zu bearbeitenden Werkstoff ab. Hartmetallfräser erlauben höhere Schnittgeschwindigkeiten als HSS. Für Aluminium können Geschwindigkeiten von 200–600 m/min gewählt werden; bei Stahl 50–180 m/min; für Edelstahl 30–120 m/min, abhängig von Legierung und Härte. Die Drehzahl (n) wird aus der Schnittgeschwindigkeit (vc) und dem Werkzeugdurchmesser (D) berechnet: n = (1000 × vc) / (π × D). Ein größerer Fräserdurchmesser bedeutet also niedrigere Drehzahl bei gleicher Schnittgeschwindigkeit.

Der Vorschub pro Zahn (fz) bestimmt die Spanmenge, die jede Schneide abträgt. Multiplikation von fz mit der Zahnanzahl und Drehzahl ergibt den Vorschub in mm/min. Zu geringer Vorschub verursacht Reibung, zu hoher Vorschub führt zu Oberflächenfehlern und Werkzeugbruch. Die Zustelltiefe ist abhängig von der Steifigkeit der Maschine, der Stabilität des Werkstücks und dem Fräserdurchmesser. In der Praxis werden die Parameter iterativ anhand von Werkzeugdatenblättern, Bearbeitungsrichtlinien und Erfahrungswerten festgelegt.

Für Holz gelten andere Parameter: Weiche Hölzer benötigen hohe Drehzahlen und moderate Vorschübe, um Faserausreißen zu vermeiden. Harthölzer erfordern schärfere Werkzeuge und etwas geringere Schnittgeschwindigkeiten. Holzwerkstoffe wie MDF sind abrasive; hier sind hartmetallbestückte Fräser und effektive Absaugung wichtig.

Materialien & Eignung – Metall, Holz und mehr

Fräsen eignet sich für eine Vielzahl von Materialien. Jedes Material hat spezifische Anforderungen an Werkzeug, Schnittparameter und Kühlung.

Stahl und Edelstahl

Stähle sind zäh und besitzen eine hohe Zugfestigkeit. Beim Fräsen von Stahl muss die Wärmeabfuhr sichergestellt werden. Konventionelle Kühlmittel wie Emulsionen oder Schneidöle reduzieren die Reibung. Edelstahl (V2A, V4A) neigt zum Kleben am Werkzeug, daher werden höhere Vorschübe und positive Spanwinkel gewählt. Für gehärtete Stähle sind beschichtete Hartmetall‑ oder Keramikfräser erforderlich.

Aluminium und Kupferlegierungen

Aluminium ist weich und leitet Wärme gut ab. Es erlaubt hohe Schnittgeschwindigkeiten. Allerdings neigt es zum Aufbauen eines Grats („Aufbauschneide“). Spezielle Fräser mit polierten Nuten und geringer Spanwinkelneigung reduzieren diesen Effekt. Kupferlegierungen sind zäh, aber zerspanbar; sie erfordern scharfe Schneiden und Kühlschmierung.

Kunststoffe und Verbundwerkstoffe

Kunststoffe lassen sich fräsen, erfordern jedoch niedrige Schnittgeschwindigkeiten, um thermische Verformung zu vermeiden. Bei faserverstärkten Kunststoffen sollte ein spezieller Fräser eingesetzt werden, um Fasern sauber zu schneiden. Eine niedrige Zustelltiefe und eine hochpolierte Schneidkante verhindern Ausfransen.

Holz und Holzwerkstoffe

Holz lässt sich je nach Art unterschiedlich fräsen. Harthölzer wie Buche, Eiche, Ahorn, Esche, Kirsche und Nussbaum sind robust und erfordern scharfe Fräser sowie angepasste Schnittgeschwindigkeiten. Weichhölzer wie Kiefer, Fichte, Tanne und Lärche lassen sich leichter bearbeiten, sind aber druckempfindlich. Holzwerkstoffe wie MDF, Multiplex und Spanplatten haben gleichmäßige Eigenschaften, benötigen aber Hartmetall‑Fräser und sorgen für viel Staub. Für Kinderspielzeug oder dekorative Objekte empfiehlt RUWI Massivhölzer wie Buche oder Ahorn. Bei Holz ist eine gute Absaugung wichtig, um gesundheitsgefährdenden Feinstaub zu entfernen.

Anwendungen & Branchen

Fräsen findet in nahezu allen Industriezweigen Anwendung. In der Automobilindustrie werden Motorblöcke, Getriebegehäuse und Fahrwerksteile gefräst. Die Luft- und Raumfahrt nutzt hochfeste Leichtmetalle wie Titan und Aluminium für Strukturbauteile und Turbinenschaufeln. In der Medizintechnik entstehen Implantate, Prothesen und chirurgische Instrumente mit engsten Toleranzen. Elektronikgehäuse und Messgeräte erfordern präzise Passungen und glatte Oberflächen. In der Möbelindustrie ermöglichen CNC‑Fräsen individuelle Formen und Oberflächen für Tische, Stühle oder Küchenfronten. Kunstobjekte und Skulpturen profitieren vom 5‑Achs‑Fräsen, um organische Formen zu realisieren.

GEMTEC bearbeitet Frästeile für diese Branchen und kombiniert das Fräsen mit weiteren Fertigungsverfahren. Ein Beispiel ist die Herstellung komplexer Baugruppen, bei denen gefräste Teile mit gelaserten Blechen und gebogenen Profilen kombiniert werden. Unsere Erfahrung in MIG/MAG/WIG‑Schweißen und Baugruppenmontage ermöglicht es, komplette Systeme aus einer Hand zu liefern. Durch enge Abstimmung zwischen Konstruktion und Fertigung realisieren wir serientaugliche Bauteile mit wirtschaftlicher Fertigung.

Fehlerquellen und Tipps für optimale Ergebnisse

Beim Fräsen können verschiedene Fehler auftreten, die sich jedoch mit den richtigen Maßnahmen vermeiden lassen:

- Vibrationen (Rattern): Entstehen durch unzureichende Spannmittel, zu lange Auskragung des Werkzeugs oder falsche Schnittwerte. Abhilfe schafft eine stabile Werkstückspannung, kurze Werkzeuglängen und Anpassung von Drehzahl und Vorschub.

- Aufbauschneiden: Besonders bei Aluminium und weichen Metallen. Durch den Einsatz von polierten Fräsern, Beschichtungen und angepassten Schnittgeschwindigkeiten lässt sich dieser Effekt reduzieren.

- Grate und schlechte Oberflächenqualität: Meist Folge von stumpfen Werkzeugen oder zu hoher Zustelltiefe. Regelmäßiges Wechseln der Schneiden und das Einstellen kleinerer Schnitttiefen verbessern die Oberfläche.

- Überhitzung: Bei unzureichender Kühlung können Werkstoff und Werkzeug Schaden nehmen. Achten Sie auf ausreichende Kühlmittelzufuhr oder Luftkühlung; bei Kunststoffen ist oft eine Minimalmengenschmierung ausreichend.

- Falsche Koordinaten oder Programmierfehler: Bei CNC‑Programmen müssen Nullpunkte, Werkzeuglängen und Korrekturen sorgfältig eingestellt sein. Vor dem Serienlauf empfehlen wir einen Trockenlauf ohne Werkstück und eine Simulation im CAM‑System.

Eine gute Arbeitsvorbereitung umfasst das Überprüfen von Werkzeug, Spannmitteln und Programmen. Zudem lohnt sich das Design for Manufacturing (DFM): Konstruieren Sie Bauteile so, dass sie gut gefertigt werden können – etwa durch Anpassen von Radien, Hinzufügen von Fräs- oder Bohrungen und Vereinfachen von Konturen. GEMTEC unterstützt Sie bereits in der Konstruktionsphase, damit Ihre Produkte effizient hergestellt werden.

Fräsen mit der Bohrmaschine – DIY für Hobby und Werkstatt

Für Heimwerker oder kleine Werkstätten stellt sich die Frage, ob mit einer Bohrmaschine gefräst werden kann. Mit speziellen Fräsaufsätzen lassen sich einfache Fräsarbeiten an weichen Metallen wie Aluminium oder an Holz durchführen, sofern bestimmte Voraussetzungen erfüllt sind. Die Bohrmaschine sollte mindestens 1 000 W Leistung besitzen und eine Drehzahl von 1 500 U/min erreichen. Außerdem ist eine stabile Vorrichtung erforderlich, die das Werkstück sicher hält, damit keine gefährlichen Schwingungen auftreten. Schutzkleidung, enge Kleidung und das Vermeiden von Handschuhen sind unerlässlich.

Für komplexe oder präzise Arbeiten eignet sich eine Bohrmaschine jedoch nicht. Sie besitzt kein präzises Vorschubsystem, und das Spiel in den Lagern kann zu ungenauen Ergebnissen führen. Auch sicherheitsrelevante Aspekte sprechen gegen die Nutzung: Beim Fräsen können Kräfte wirken, für die herkömmliche Bohrmaschinen nicht ausgelegt sind. Für professionelle Ergebnisse sollten daher richtige Fräsmaschinen eingesetzt werden. GEMTEC empfiehlt, Fräsarbeiten mit CNC‑Maschinen auszuführen, um Qualität und Sicherheit sicherzustellen.

Alternativen zum Fräsen – wenn es anders besser ist

Obwohl das Fräsen ein universelles Verfahren ist, gibt es Situationen, in denen andere Fertigungsmethoden geeigneter sind. Einige wichtige Alternativen:

- Additive Fertigung (3D‑Druck): Beim 3D‑Druck wird Material schichtweise aufgebaut. Das Verfahren ist ideal für komplexe Freiformgeometrien und reduziert den Materialverlust. Allerdings sind die Maßhaltigkeit und Oberflächenqualität oft geringer als beim Fräsen, und die Materialauswahl ist eingeschränkt.

- Spritzguss: Für die Massenproduktion von Kunststoffteilen ist Spritzguss kosteneffizient. Das Verfahren erfordert jedoch hohe Werkzeugkosten, lohnt sich erst ab größeren Stückzahlen und ermöglicht keine kurzfristigen Änderungen.

- Laserschneiden: Bei dünnen Blechen lassen sich Konturen schnell und präzise schneiden. Für 2D‑Konturen ist Laserschneiden günstiger und vermeidet mechanische Belastungen. Kombiniert mit Biegen und Schweißen entstehen komplexe Baugruppen.

- Drehen: Für rotationssymmetrische Teile wie Achsen oder Rohrflansche ist das Drehen besser geeignet. Hier dreht sich das Werkstück, und das Werkzeug bewegt sich linear.

- Wasserstrahl- und Plasmaschneiden: Für sehr harte oder hitzeempfindliche Materialien können Wasserstrahl- oder Plasmaschneidverfahren eingesetzt werden. Sie eignen sich vor allem zum Zuschneiden vor dem Fräsen.

- Stanzt- und Umformverfahren: Bei großen Stückzahlen mit wiederkehrenden Konturen sind Stanzwerkzeuge effizient. Sie bieten kurze Zykluszeiten und geringen Materialverlust.

Bei der Auswahl des passenden Verfahrens ist der Anwendungsfall entscheidend. GEMTEC berät Sie, ob Fräsen oder eine alternative Methode sinnvoller ist und bietet entsprechende Fertigungsprozesse an.

Integration im Fertigungsprozess – GEMTEC als Partner

Fräsen ist bei GEMTEC Teil eines ganzheitlichen Fertigungsprozesses. Bereits in der Konstruktionsphase arbeiten wir eng mit Ihnen zusammen, um Bauteile so zu gestalten, dass sie effizient gefertigt und montiert werden können. Wir berücksichtigen Biegeradien und Toleranzen, wählen geeignete Materialien, definieren Fräs- und Schneidkonturen und planen Schweißnähte. Dank Laserschneiden werden Bleche exakt zugeschnitten, CNC‑Biegen formt sie in die gewünschte Geometrie, das Fräsen erzeugt Passungen und Konturen, und Schweißen verbindet die Komponenten. Anschließend kümmern wir uns um Baugruppenmontage, Oberflächenveredelung (z. B. Pulverbeschichten, Eloxieren) und logistische Dienstleistungen.

Unser Maschinenpark umfasst 3‑, 4‑ und 5‑Achsen‑Fräsmaschinen sowie moderne Bearbeitungszentren, die automatisiert mit Werkstücken und Werkzeugen bestückt werden können. In Verbindung mit Prototyping unterstützen wir Sie auch bei der Produktentwicklung: Erste Muster werden gefräst, getestet und optimiert, bevor die Serienfertigung startet. Diese enge Verzahnung zwischen Konstruktion und Produktion verkürzt Entwicklungszeiten, minimiert Fehler und senkt die Kosten. Wenn Sie darüber hinaus spezielle Anforderungen haben – beispielsweise große Formate, Sonderlegierungen oder künstlerische Skulpturen – steht Ihnen unser Spezialmetallbau zur Verfügung.

Fräsen als Schlüsselprozess für Präzision und Flexibilität

Fräsen ist ein unverzichtbares Verfahren der Metall- und Holzverarbeitung. Durch rotierende Schneiden und exakt programmierte Bewegungen entstehen Bauteile mit hoher Maßhaltigkeit, glatten Oberflächen und komplexen Konturen. Die richtige Auswahl von Maschine, Werkzeug und Schnittparametern ist entscheidend für Qualität, Standzeit und Wirtschaftlichkeit. Moderne CNC‑Technologie ermöglicht Mehr-Achs-Bearbeitung, Automatisierung und Wiederholgenauigkeit. Je nach Werkstoff sollten Sie geeignete Fräser, Schnittgeschwindigkeiten und Kühlsysteme einsetzen; bei Holz ist die Wahl der Holzart (Hartholz, Weichholz, Holzwerkstoff) entscheidend. Für einfache Arbeiten können Fräsaufsätze an Bohrmaschinen verwendet werden, doch professionelle Ergebnisse erfordern spezialisierte Maschinen. Alternativen wie 3D‑Druck, Spritzguss oder Laserschneiden bieten in manchen Fällen Vorteile.

Als ganzheitlicher Fertigungspartner kombiniert GEMTEC das Fräsen mit Laserschneiden, Abkanten, Schweißen, Oberflächenveredelung und Baugruppenmontage. Wir unterstützen Sie von der Konstruktion über das Prototyping bis zur Serienfertigung. Mit unserer Erfahrung, unserem modernen Maschinenpark und unserem Qualitätsanspruch sorgen wir dafür, dass Ihre Produkte funktional, langlebig und designorientiert sind – egal ob Einzelstück, kleine Serie oder Großprojekt.

FAQs

Was ist Fräsen und wie unterscheidet es sich vom Bohren?

Fräsen ist ein spanendes Verfahren, bei dem ein rotierendes Werkzeug Material abträgt und so Konturen erzeugt. Beim Bohren dreht sich das Werkzeug ebenfalls, aber es wird hauptsächlich eine axiale Bohrung erzeugt. Fräsen erlaubt Bewegungen in mehreren Achsen und erzeugt daher komplexere Formen als das Bohren.

Welche Arten von Fräsverfahren gibt es?

Es gibt Planfräsen, Rund- und Umfangsfräsen, Form- und Profilfräsen, Nutenfräsen sowie spezielle Verfahren wie Hochgeschwindigkeits‑ oder Helixfräsen. Die Wahl hängt von der gewünschten Form und dem Material ab.

Welche Materialien eignen sich zum Fräsen?

Metalle wie Stahl, Edelstahl, Aluminium und Kupfer lassen sich fräsen. Außerdem können Kunststoffe, Verbundwerkstoffe und Holz bearbeitet werden. Harthölzer erfordern scharfe Werkzeuge und angepasste Schnittgeschwindigkeiten; Weichhölzer lassen sich leichter fräsen, benötigen aber höhere Drehzahlen.

Kann man mit einer Bohrmaschine fräsen?

Für einfache Aufgaben an weichen Metallen oder Holz können Fräsaufsätze an einer leistungsstarken Bohrmaschine (≥ 1 000 W, ≥ 1 500 U/min) verwendet werden. Für präzise Metallarbeiten empfiehlt sich jedoch eine Fräsmaschine, da eine Bohrmaschine kein kontrolliertes Vorschubsystem besitzt und Sicherheitsrisiken birgt.

Welche Alternativen gibt es zum Fräsen?

Je nach Projekt können 3D‑Druck, Spritzguss, Laserschneiden, Drehen oder Stanzen sinnvoller sein. 3D‑Druck ermöglicht komplexe Formen mit geringem Materialverlust, hat aber Einschränkungen in Maßhaltigkeit und Oberfläche. Spritzguss eignet sich für hohe Stückzahlen, Laserschneiden für 2D‑Konturen, und Drehen für rotationssymmetrische Bauteile.