Metall stanzen – Präzise, effiziente Serienfertigung im Maschinenbau

Modernes Metall stanzen vereint Präzision und Tempo in der industriellen Fertigung. Mit Exzenterpressen und Folgeverbundwerkzeugen produziert GEMTEC Blechteile in hoher Stückzahl effizient, maßhaltig und wiederholgenau. Konstrukteure und Produktionsleiter im Maschinenbau profitieren von niedrigen Stückkosten, gleichbleibender Qualität und einer umfassenden Fertigungstiefe – vom Prototyp bis zur montierten Baugruppe.

Metall stanzen für Industrie & Maschinenbau

Als Konstrukteur, Produktionsleiter oder technischer Einkäufer im Maschinen- oder Anlagenbau kennen Sie die Herausforderung: Metallteile müssen in Serie gefertigt werden – präzise, wirtschaftlich und in immer kürzeren Lieferzeiten. Vom Gehäuseblech bis zur Montageplatte gilt es, jedes Teil maßhaltig und wiederholgenau herzustellen, damit Baugruppen einwandfrei passen und Maschinen zuverlässig funktionieren. Genau hier kommt das Metall stanzen ins Spiel. Dieses Fertigungsverfahren ermöglicht es, flache Bleche schnell und kosteneffizient in formgenaue Bauteile zu verwandeln. In dieser beratenden Übersicht erfahren Sie, wie modernes Metallstanzen funktioniert, welche Vorteile Exzenterpressen und Folgeverbundwerkzeuge für mittlere und große Serien bieten und wie GEMTEC als Ihr Partner in Berlin/Brandenburg eine hohe Serienkompetenz mit umfassender Fertigungstiefe vereint.

Wir zeigen, warum das Stanzen in der industriellen Fertigung einen festen Platz hat – von der ersten Prototypenfertigung über die Serienfertigung bis hin zur fertig montierten Baugruppe. Freuen Sie sich auf praxisnahe Einblicke in effiziente Stanzprozesse, Wiederholgenauigkeit auf höchstem Niveau und die Kombination des Stanzens mit ergänzenden Technologien wie Laserschneiden, CNC-Biegen oder MIG/MAG/WIG-Schweißen und Laser-Schweißen. Am Ende wissen Sie genau, wie präzises Metallstanzen Ihre Projekte voranbringt und warum GEMTEC der richtige Ansprechpartner dafür ist – insbesondere, wenn Sie im Raum Berlin/Brandenburg nach einem leistungsfähigen Metallbearbeitungspartner suchen.

Metall stanzen als Schlüssel zur effizienten Serienproduktion

Stanzen zählt zu den produktívsten Fertigungsverfahren, wenn es um Blechteile in Serie geht. Aber was macht das Metallstanzen so effizient und attraktiv für Konstrukteure und Produktionsverantwortliche? Kurz gesagt: Die Fähigkeit, hohe Stückzahlen in konstanter Qualität bei niedrigen Stückkosten herzustellen. Während andere Verfahren entweder flexibel oder schnell sind, vereint das Stanzen beides für Serienfertigung: Einmal eingerichtet, produziert eine Stanzpresse Teil für Teil in Sekundenbruchteilen – und das mit beeindruckender Präzision.

Effizienz: Beim Stanzen wird jeder Hub der Presse optimal genutzt. In einem einzigen Pressenhub können mit geeigneten Werkzeugen mehrere Arbeitsgänge erfolgen. Das bedeutet, dass komplexe Konturen, Löcher und sogar Umformungen gleichzeitig ausgeführt werden, anstatt sie in separaten Arbeitsschritten anzufertigen. Die Taktzeit pro Bauteil ist extrem gering – moderne Stanzautomaten schaffen Hunderte von Hüben pro Minute. Dadurch lassen sich selbst sehr große Losgrößen wirtschaftlich bewältigen. Die Investition in ein Stanzwerkzeug lohnt sich typischerweise ab mittleren Stückzahlen: Ab einigen hundert Teilen amortisieren sich die Werkzeugkosten und die Stückkosten fallen im Vergleich zu langsameren Verfahren drastisch. Für Konstrukteure und Einkäufer bedeutet das planbare Kosten und kurze Produktionszeiten, wenn ein Projekt in die Serie geht.

Wiederholgenauigkeit: Ein entscheidender Vorteil des Stanzens ist die hohe Wiederholgenauigkeit. Ist das Werkzeug erst einmal gefertigt und optimal eingestellt, liefert jeder Pressenhub praktisch identische Ergebnisse. Toleranzen lassen sich eng einhalten, da Stempel und Matrize das Material stets auf die gleiche Weise verformen oder trennen. Es entsteht ein gleichbleibendes Qualitätsniveau – vom ersten bis zum zehntausendsten Teil. In der Praxis heißt das: Passt der erste Artikel, passen auch alle folgenden. Für den Maschinenbau, wo oft Dutzende identischer Bohrbilder, Laschen oder Blechzuschnitte in einer Anlage verbaut werden, ist diese Konstanz Gold wert. Nichts ist ärgerlicher, als wenn Bauteile in einer Serie unterschiedlich ausfallen und nachgearbeitet werden müssen. Mit präzisem Metallstanzen vermeiden Sie solche Probleme und stellen sicher, dass Ihre Konstruktionen montagefreundlich bleiben.

Maßhaltigkeit und Qualität: Moderne Stanzverfahren erreichen eine hervorragende Maßhaltigkeit. Insbesondere Präzisionsstanzen und Feinschneiden (eine Spezialform des Stanzens) ermöglichen saubere Schnittkanten, minimale Grate und genaue Passformen. Selbst filigrane Konturen und kleine Durchbrüche lassen sich mit hoher Genauigkeit realisieren, solange das Werkzeug entsprechend ausgelegt ist. Für Sie als Konstrukteur bedeutet dies, dass selbst anspruchsvolle Geometrien – seien es feine Gitterstrukturen, Steckverbinder-Konturen oder Lüftungsschlitze – serienreif gefertigt werden können. Sollte extreme Präzision gefragt sein, kann das Feinstanzen Grathöhen und Winkeltoleranzen nochmals verbessern, sodass häufig keine Nacharbeit wie Entgraten nötig ist. Insgesamt bietet Stanzen eine reproduzierbare Qualität, die gerade in sicherheitsrelevanten Bereichen des Maschinen- und Anlagenbaus (z.B. Befestigungstechnik, Gehäuse für Elektronik oder Bauteile in der Fördertechnik) essenziell ist.

Wirtschaftlichkeit: Neben der technischen Qualität ist die Wirtschaftlichkeit ein Hauptargument für das Stanzen. Die Kombination aus hoher Geschwindigkeit und geringer Ausschussquote senkt die Kosten pro Teil erheblich. Zwar fallen zu Beginn Kosten für die Herstellung des Stanzwerkzeugs an, doch diese verteilen sich auf die Menge der produzierten Teile. Bei großen Serien sind die Werkzeugkosten pro Stück vernachlässigbar, während die Vorteile in der Fertigungszeit und Qualität voll zum Tragen kommen. Darüber hinaus verursacht das Stanzen relativ wenig Materialverschnitt, da sich Rohbleche bzw. Coil-Material optimal ausnutzen lassen – das sogenannte Nesting (die Teileanordnung im Blech) kann so gestaltet werden, dass kaum Abfall entsteht. Übriges Stanzgittermaterial kann dem Recycling zugeführt werden, was ebenfalls zur Kostenoptimierung beiträgt. Für Produktionsleiter, die an die Wirtschaftlichkeit denken, bedeutet Stanzen: geringe Stückkosten, hohe Produktivität und ein schneller Return-on-Investment bei Serienprojekten.

Metall stanzen ist im industriellen Umfeld ein Schlüssel zu effizienter Serienfertigung. Es liefert hohe Stückzahlen in kurzer Zeit, hält enge Toleranzen ein und senkt durch die Geschwindigkeit und Prozessintegration die Fertigungskosten. Im nächsten Abschnitt schauen wir uns genauer an, welche Technologien hinter dieser Leistungsfähigkeit stecken – insbesondere die Rolle moderner Exzenterpressen und Folgeverbundwerkzeuge.

Exzenterpressen und Folgeverbundwerkzeuge – Technologie für Präzision und Tempo

Damit Stanzen seine vollen Vorteile ausspielen kann, kommen spezialisierte Maschinen und Werkzeuge zum Einsatz. Im Zentrum steht die Stanzpresse, in vielen Fällen eine mechanische Exzenterpresse. Doch was zeichnet diese aus, und wie sorgen Folgeverbundwerkzeuge dafür, dass in einem Hub gleich mehrere Arbeitsschritte erfolgen können?

Exzenterpressen: Kraftvoll und schnell

Eine Exzenterpresse ist eine mechanische Presse, bei der die Abwärtsbewegung des Pressstempels über einen Exzenterantrieb (eine exzentrisch gelagerte Scheibe oder Welle) erzeugt wird. Diese Bauart eignet sich besonders für schnelle, wiederholte Hübe, was sie ideal für die Serienfertigung macht. Bei jeder Umdrehung des Exzenters bewegt sich der Pressstößel nach unten und oben – und kann dabei ein Stanzwerkzeug durch das Blech treiben. Moderne Exzenterpressen erreichen je nach Baugröße und Anwendung sehr hohe Hubzahlen pro Minute und üben dabei eine enorme, exakt definierte Kraft aus. Für Sie als Produktionsleiter bedeutet das: Mit einer solchen Presse lassen sich pro Minute dutzende bis hunderte Teile ausstanzen, ohne dass Präzision und Prozesssicherheit leiden. Mechanische Pressen wie Exzenter- oder Kniehebelpressen sind in der Serienfertigung besonders beliebt, weil sie gleichmäßige und reproduzierbare Kraftverläufe bieten. Einmal eingestellt, wiederholt sich der Pressvorgang mit hoher Stabilität – ideal für wiederholgenaue Ergebnisse.

Dank moderner Steuerungstechnik können Exzenterpressen heute sehr präzise geregelt werden. Funktionen wie elektronische Hubzahlsteuerung, Überwachung des Presskraftverlaufs und automatische Werkzeugüberwachung stellen sicher, dass selbst bei höchster Geschwindigkeit keine Abweichungen auftreten. Sicherheitsmechanismen stoppen die Maschine sofort, falls z.B. Material klemmt oder ein Werkzeug zu brechen droht – so werden Beschädigungen und Ausschuss minimiert. Insgesamt sind Exzenterpressen robuste, langlebige Maschinen, die für den Dauerbetrieb ausgelegt sind. Bei GEMTEC setzen wir auf solche leistungsstarken Pressen in Kombination mit innovativen Werkzeugen, um Ihren Teilen den letzten Schliff an Präzision zu geben.

Folgeverbundwerkzeuge: mehrere Bearbeitungsschritte in einem Hub

Das eigentliche „Geheimnis“ der enormen Produktivität liegt im Werkzeug – genauer gesagt im Folgeverbundwerkzeug. Darunter versteht man ein komplexes Stanzwerkzeug, das mehrere Arbeitsstationen in sich vereint. Das Rohmaterial (meist in Form eines Blechstreifens von der Rolle, dem Coil) wird schrittweise durch das Werkzeug transportiert. An jeder Station innerhalb des Werkzeugs findet ein bestimmter Bearbeitungsschritt statt – zum Beispiel Loch stanzen, Kontur ausschneiden, Umformung einprägen oder Gewinde formen. Mit jedem Hub der Presse wird der Streifen um eine festgelegte Schrittlänge weitergeschoben und der nächste Bearbeitungsschritt erfolgt synchron. Am Ende des Werkzeugs, nach mehreren Hüben, fällt ein fertig bearbeitetes Teil aus der Maschine, das bereits alle vorgesehenen Konturen und Formen aufweist.

Effizienz in einem Durchlauf: Ein Folgeverbundwerkzeug ermöglicht es, komplexe Bauteile effizient in einem einzigen Durchlauf herzustellen. Anstatt das Werkstück von Maschine zu Maschine zu geben (z.B. erst stanzen, dann umformen, dann lochen), passiert all dies in einem kontinuierlichen Prozess. Das spart Rüstzeit, vereinfacht die Logistik und reduziert die Anzahl der Bediener oder Roboter, die Teile umlegen müssten. Studien und Praxiserfahrungen zeigen, dass das Rüsten mit Folgeverbundwerkzeugen deutlich schneller geht als mit separaten Arbeitsschritten – bis zu 30–40 % Zeitersparnis bei der Einrichtung sind möglich. Für Sie heißt das: schnellerer Produktionsanlauf und flexiblere Fertigungsplanung, gerade wenn kleinere Losgrößen oder Just-in-time-Lieferungen gefragt sind.

Wiederholgenauigkeit und Präzision: Im Folgeverbund bleibt das Material während der Bearbeitung kontinuierlich im Werkzeug eingespannt. Dadurch werden Positionierfehler minimiert – alle Stanz- und Umformpositionen beziehen sich auf die genaue Vorschublänge und die Werkzeugnest-Führung. Die Maschinen bieten somit hervorragende Wiederholgenauigkeit mit engen Toleranzen und können große Stückzahlen produzieren, ohne Kompromisse bei der Qualität einzugehen. Jeder Hub liefert ein Teil, das dem vorherigen gleicht, da das Zusammenspiel von Stempel und Matrize an jeder Station fest definiert ist. Zudem ermöglicht die Aufteilung in mehrere Stufen, komplizierte Formen zu realisieren, die mit einem einfachen Einzelhub-Werkzeug nicht machbar wären – etwa das Tiefziehen von flachen Blechen zu Bechern oder das Einprägen von Sicken und Gewinden. All das lässt sich in das Folgeverbundkonzept integrieren.

Beispiel: Stellen Sie sich eine Befestigungsplatte vor, die mehrere Löcher, geprägte Sicken zur Versteifung und einen Ausschnitt mit komplexer Kontur hat. Ein Folgeverbundwerkzeug könnte diese Platte wie folgt bearbeiten: Station 1 stanzt alle runden Löcher, Station 2 prägt Sicken ins Blech, Station 3 schneidet die Außenkontur aus. Mit dem letzten Hub wird die fertige Platte aus dem Blechband getrennt – komplett bearbeitet in Sekundenbruchteilen. Ohne Folgeverbund hätte man vielleicht drei verschiedene Maschinen und Arbeitsschritte benötigt (eine Presse fürs Lochen, eine Tiefziehpresse fürs Prägen, Laserschneiden für die Außenkontur). So jedoch entsteht das Teil in einem Rutsch, was Zeit und Kosten spart und außerdem die Qualität erhöht, da alle Schritte perfekt aufeinander abgestimmt sind.

Multi-Funktionalität: Moderne Stanzanlagen gehen sogar noch weiter. Bei GEMTEC nutzen wir z.B. integrierte Werkzeuge, die neben dem klassischen Stanzen auch Funktionen wie Einpressen von Verbindungselementen ermöglichen. So können Schraubmuttern, Bolzen oder andere Befestigungselemente direkt im Stanzprozess ins Teil eingebracht werden – ohne Nacharbeit Ein Beispiel ist das Einpressen von Gewindebuchsen in Bleche: Normalerweise wäre das ein separater Arbeitsschritt nach dem Stanzen. Mit einem geeigneten Werkzeug aber wird bei jedem Hub gleich die Buchse an der richtigen Stelle mit eingepresst. Das Ergebnis sind multifunktionale Bauteile direkt ab Presse, was die nachgelagerte Montage vereinfacht und beschleunigt. Für den technischen Einkäufer bedeutet das weniger unterschiedliche Lieferanten und Prozessschritte – man erhält ein nahezu fertiges Teil, das bereits mehrere Funktionen erfüllt.

Grenzen und Kosten: Natürlich haben Folgeverbundwerkzeuge auch ihre Anforderungen. Die Entwicklung und Fertigung solcher komplexen Werkzeuge ist aufwändig und erfordert hohe Präzision in der Herstellung (CNC-Bearbeitung, Härten etc.). Entsprechend sind die Initialkosten höher als bei einfachen Stanzeinrichtungen. Dieser Aufwand amortisiert sich, wie erwähnt, erst bei größeren Stückzahlen. Für Prototypen oder sehr kleine Serien lohnt sich ein teures Folgeverbundwerkzeug meist nicht – hier greift man besser auf flexiblere Techniken zurück (dazu gleich mehr im Abschnitt Prototyping). Außerdem können nicht alle erdenklichen Geometrien in einem einzigen Werkzeug realisiert werden; sehr komplexe Teile erfordern manchmal trotzdem mehrere Schritte oder Alternativverfahren. Dennoch: Für den Normalfall im Maschinen- und Anlagenbau – flache oder moderat geformte Blechteile mit wiederkehrenden Ausbrüchen und Formen – ist das Stanzen mit Exzenterpressen und Folgeverbundwerkzeugen unschlagbar in puncto Speed und Gleichmäßigkeit.

Stanzen versus alternative Verfahren: Wann kommt Laserschneiden ins Spiel?

Vielleicht fragen Sie sich: Wenn Stanzen so vorteilhaft ist, warum braucht man dann überhaupt noch andere Trennverfahren wie Laser- oder Wasserstrahlschneiden? Die Antwort liegt in der Flexibilität. Jedes Verfahren hat seine Stärken. Ein kurzer Vergleich hilft, den optimalen Einsatzbereich für das Stanzen einzuordnen – vor allem im Zusammenspiel mit Laserschneiden, das heute in vielen Blechfertigungen ebenfalls präsent ist.

Laserschneiden bietet maximale Geometriefreiheit ohne Werkzeugkosten. Ein Laser schneidet Konturen durch gebündelte Lichtenergie und kann theoretisch jede beliebige Form aus dem Blech heraustrennen. Für Prototypen und kleine Serien ist das ideal: Sie benötigen keine speziellen Werkzeuge, ändern bei Bedarf per Software schnell das Schnittmuster und können auch sehr komplexe Umrisse realisieren. Allerdings ist der Laser bei großen Stückzahlen im Nachteil, denn er muss jede Kontur abfahren. Das heißt, ein Laser schneidet Loch für Loch und Umriss für Umriss sequentiell – was bei vielen identischen Teilen entsprechend lange dauert. Die Bearbeitungszeit pro Teil ist höher als beim Stanzen (wo ja, wie beschrieben, ggf. mehrere Löcher mit einem Hub gleichzeitig entstehen können). Somit sind die Stückkosten beim Lasern für große Losgrößen meist höher als beim Stanzen. Auch der Wärmeeintrag des Lasers ins Material kann ein Thema sein: Bei dicken Blechen oder empfindlichen Materialien kann es zu Verzug oder veränderten Materialeigenschaften am Schnitt kommen, während Stanzen ein kalter, rein mechanischer Prozess ist.

Stanzen hingegen erfordert ein Werkzeug, ist dafür aber enorm schnell, sobald dieses Werkzeug vorhanden ist. Die Wirtschaftlichkeitsschwelle liegt je nach Teilgeometrie und Größe der Serie oft im Bereich einiger hundert bis tausend Stück. Das heißt, wenn Sie z.B. 5 Prototypen oder 50 Stück eines Blechteils brauchen, ist Laserschneiden in der Regel günstiger und flexibler. Wenn Sie aber 500 oder 5.000 Stück benötigen, wird das Stanzen unschlagbar günstig und schnell. Ein weiterer Vorteil des Stanzens sind die bereits erwähnten zusätzlichen Funktionen: Kleine Umformungen, Prägungen oder das Erzeugen von Gewinden durch Ausziehen des Materials (Gewindezüge) kann ein Laser nicht leisten. Hier punkten Stanzmaschinen, oft sogar mit Sonderwerkzeugen, die z.B. Lüftungslöcher in speziellen Formen (Oval, Wabenform etc.) in einem Rutsch einbringen können. So entstehen z.B. Lochbleche für Lüftergitter per Stanzung viel schneller: Mit einem einzigen Hub können gleich mehrere Löcher gleichzeitig eingebracht werden, während der Laser Loch für Loch fahren müsste.

Kombinationsmaschinen: Die gute Nachricht ist, man muss sich nicht immer strikt für entweder Stanzen oder Lasern entscheiden. Moderne Anlagen – wie sie auch bei GEMTEC im Einsatz sind – kombinieren beide Technologien in einer Maschine. Unsere AMADA LC 2515C1 AJ ist so eine Laser-Stanz-Kombimaschine. Sie besitzt einerseits einen Stanzkopf mit diversen Werkzeugen und andererseits einen Laserschneidkopf. Damit können wir je nach Geometrie flexibel entscheiden, welcher Arbeitsschritt womit ausgeführt wird. Standardformen wie runde oder eckige Löcher stanzt die Maschine blitzschnell, Sonderkonturen (z.B. ein Firmenlogo oder sehr komplexe Umrisse) schneidet der Laser im selben Aufspannvorgang. Das Material muss nicht umgespannt werden – die Maschine weiß genau, wo sie stanzen und wo lasern soll. Ergebnis: Maximale Flexibilität bei gleichzeitig hoher Geschwindigkeit. Solche Kombinationsmaschinen sind ideal, um Prototypen bis mittlere Serien effizient herzustellen, oder um Bauteile mit Mischgeometrien zu fertigen. Für Sie als Kunde heißt das: Sie profitieren sowohl von der Kostenersparnis des Stanzens bei Serien als auch von der Gestaltungsfreiheit des Lasers – ohne Kompromisse.

Wann stanzen, wann lasern? Allgemein gilt: Stanzen für hohe Stückzahlen und bewährte Geometrien, Laserschneiden für kleine Stückzahlen und komplexe Formen. In der Praxis beraten wir Sie bei GEMTEC immer dahingehend, was für Ihr Projekt am meisten Sinn ergibt. Oft ist es ein sinnvoller Mix: Erste Muster und Prototypen werden per Laser oder 3D-Druck (siehe Prototyping) gefertigt, um das Design zu verifizieren. Sobald das Design freigegeben und der Bedarf hoch ist, fertigen wir ein präzises Stanzwerkzeug und starten die Serienproduktion auf der Presse. So erhalten Sie schnell Ergebnisse in der Entwicklungsphase und später die optimale Stückkosten bei größeren Bedarfen. Und sollte ein Teil auch in Serie noch extrem filigrane Ausschnitte haben, kann der Laser-Part unserer Kombimaschine diese ergänzen – Sie müssen Ihr Design nicht „vereinfachen“, nur um es stanzen zu können.

Andere Verfahren: Auch Wasserstrahlschneiden oder Plasmaschneiden seien kurz erwähnt – diese spielen im Dünnblechbereich, der für Stanzen typisch ist, eher eine Nebenrolle. Wasserstrahl schneidet kalt und ohne Grat, ist aber sehr langsam; Plasma ist schnell und günstig, aber für feinere Arbeiten weniger präzise und hinterlässt größere Wärmeeinflüsse. Beide kommen oft bei dickeren Materialien zum Einsatz. Fräsen könnte man Bleche ebenfalls, was aber in Sachen Zeit/Kosten bei Serienfertigung keine echte Option ist. Summa summarum: Das Stanzen hat in puncto Serienfertigung von Blechteilen die Nase vorn, solange die Teilegeometrie und Losgröße in seinem Idealbereich liegen. Alternativverfahren ergänzen das Portfolio für spezielle Fälle – und GEMTEC beherrscht selbstverständlich auch diese Verfahren oder arbeitet mit Partnern, um stets die beste Lösung anzubieten.

Vom Prototyp bis zur Serie: Stanzen im GEMTEC-Leistungsspektrum

Ein großer Vorteil für Sie als Kunde ist, wenn Sie einen Anbieter mit hoher Fertigungstiefe wählen. GEMTEC ist ein solcher Partner: Wir decken den gesamten Prozess von der Entwicklung bis zur Serienproduktion und Montage ab. Was bedeutet das konkret im Zusammenhang mit dem Stanzen? Es heißt, dass wir Sie bereits in der Konstruktions- und Prototyping-Phase unterstützen und dann nahtlos in die Serienfertigung übergehen können, ohne dass Informationen verloren gehen oder neue Lieferanten eingearbeitet werden müssen.

Prototyping und Entwicklung: Am Anfang steht häufig ein Prototyp oder eine Kleinserie, um Form, Passgenauigkeit und Funktion eines Bauteils zu testen. In dieser Phase greifen wir auf flexible Fertigungsverfahren zurück, die schnelle Änderungen erlauben – etwa Laserschneiden für Bleche oder auch 3D-Druck (Kunststoff oder Metall) für komplexe Formen. So können Sie Ihre Konstruktion validieren, ohne direkt ein teures Stanzwerkzeug anfertigen zu müssen. GEMTEC bietet mit eigenem 3D-Druck – Prototyping sogar die Möglichkeit, Teile additiv zu fertigen, falls dies sinnvoll ist. Außerdem stehen unsere erfahrenen Konstrukteure bereit, um Ihr Bauteildesign fertigungsgerecht zu optimieren. Kleine Anpassungen in der Entwicklungsphase – z.B. Radien, Lochabstände oder Auflageflächen – können später enorme Vorteile in der Stanzfertigung bringen. Wir denken hier partnerschaftlich mit Ihnen mit: Unser Ziel ist es, Ihr Bauteil so zu gestalten, dass es sich reibungslos und wirtschaftlich herstellen lässt.

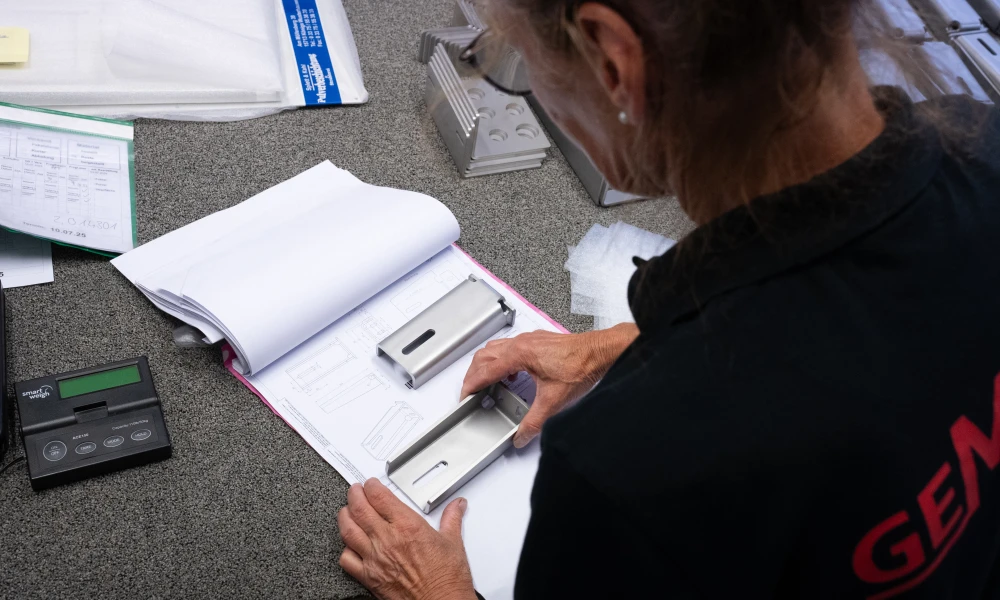

Übergang zur Serie: Sobald absehbar ist, dass das Teil in mittlerer oder großer Stückzahl benötigt wird, planen wir gemeinsam den Übergang zum Stanzen. Wir entwerfen und fertigen das passende Stanzwerkzeug (gegebenenfalls ein Folgeverbundwerkzeug, wenn mehrere Schritte integriert werden sollen). Dank unserer Serienkompetenz aus über 25 Jahren Erfahrung wissen wir, worauf es ankommt: strapazierfähige Werkzeugstähle, präzise Fertigung der Matrizen und Stempel sowie praxistaugliche Werkzeugkonzepte, die auch Wartung und schnelles Rüsten berücksichtigen. Das Resultat: ein robustes Werkzeug, mit dem wir Ihre Serie problemlos und termingerecht produzieren können. Dabei kommt entweder unsere reine Stanzpresse oder die Laser-Stanz-Kombimaschine zum Einsatz – je nachdem, was das optimale Setup für Ihr Produkt ist. In jedem Fall können Sie sicher sein, dass moderne Stanztechnologie aus dem AMADA-Maschinenpark zum Einsatz kommt, um die Effizienz für Sie zu maximieren.

Weiterverarbeitung unter einem Dach: Ein gestanztes Blechteil ist oft nur der Anfang. In den seltensten Fällen bleibt es bei einem flachen Zuschnitt; meistens folgen weitere Bearbeitungsschritte, um aus dem Blech ein fertiges Maschinenbauteil zu machen. Hier spielt GEMTEC seine hohe Fertigungstiefe aus. Wir bieten sämtliche relevanten Prozesse in-house oder in enger Kooperation an. Dazu zählen: CNC-Biegen, Schweißen (mit verschiedenen Verfahren) und Oberflächenveredelung – um nur einige zu nennen. Konkret bedeutet das:

- Nach dem Stanzen können wir Ihre Teile auf unseren CNC-Abkantpressen präzise Biegen (Abkanten), um dreidimensionale Bauteile zu erzeugen. Komplexe Geometrien aus mehreren Biegungen fertigen wir wiederholgenau dank modernster Abkanttechnik mit automatischem Werkzeugwechsler.

- Unsere Schweiß-Fachleute beherrschen MIG/MAG/WIG-Schweißen, um gestanzte und gebogene Komponenten stabil zusammenzufügen. Ob Stahl, Edelstahl oder Aluminium – mit den passenden Schweißverfahren erstellen wir dauerhafte Verbindungen, von kleinsten Halterungen bis zu großen Rahmenkonstruktionen. Dabei setzen wir sowohl manuelle Schweißtechnik als auch automatisierte Verfahren (z.B. Punktschweißen oder Roboterschweißen) ein, um stets optimale Ergebnisse zu erzielen.

- Im Anschluss sorgen wir für die gewünschte Oberflächenveredelung: Ihr Bauteil kann z.B. pulverbeschichtet, lackiert, verzinkt oder eloxiert werden, je nach Material und Einsatzgebiet. Vom gebürsteten Edelstahlblech bis zur korrosionsgeschützten Stahlkomponente bieten wir alle gängigen Verfahren an. Dadurch erhalten Sie ein korrosionsbeständiges und optisch ansprechendes Produkt, das sofort einsatzbereit ist.

- Schließlich übernehmen wir auf Wunsch die Baugruppenmontage. Das heißt, wir setzen gestanzte und weiterbearbeitete Teile zu funktionsfähigen Modulen oder Endprodukten zusammen. Ob einfache Verschraubung, Einpressen von Lagern oder komplexe Montage inklusive Elektronik – wir liefern Ihnen komplette Baugruppen, getestet und auf Wunsch direkt verpackt und etikettiert. Unsere Montage-Teams arbeiten präzise und dokumentieren die Qualität jeder Einheit, sodass Sie die Baugruppen nur noch in Ihre Endmontage eingliedern müssen.

Wie Sie sehen, erhalten Sie bei GEMTEC alles aus einer Hand. Von der ersten Idee über das Prototyping bis zur Großserie und fertigen Baugruppe steht Ihnen ein eingespieltes Team und ein moderner Maschinenpark zur Verfügung. Das reduziert Kommunikationsaufwand, beschleunigt die Projekte und stellt gleichbleibend hohe Qualität sicher. Gerade im Raum Berlin/Brandenburg, wo wir zuhause sind, schätzen viele Kunden diesen Rundum-Service. Sie profitieren von kurzen Wegen, persönlicher Betreuung vor Ort und der Sicherheit, dass wir die Verantwortung für den gesamten Fertigungsprozess übernehmen. Für Konstrukteure und Einkäufer bedeutet das weniger Koordinationsaufwand mit verschiedenen Zulieferern – und mehr Planungssicherheit, weil Termine und Qualität zuverlässig aus einer Quelle kommen.

Präzises Metallstanzen bringt Qualität und Wirtschaftlichkeit in Einklang

Metallstanzen ist und bleibt ein Schlüsselfaktor für erfolgreiche Serienfertigung im industriellen Umfeld. Durch moderne Exzenterpressen und ausgeklügelte Folgeverbundwerkzeuge lassen sich Blechteile in großen Stückzahlen schneller und gleichmäßiger herstellen, als es mit alternativen Verfahren möglich wäre. Für den Maschinen- und Anlagenbau, wo Wiederholgenauigkeit und Maßhaltigkeit grundlegende Anforderungen sind, bietet Stanzen damit enorme Vorteile. Jeder gestanzte Teil ist so präzise wie der vorherige – ein Garant für passgenaue Baugruppen und zuverlässige Produkte.

Gleichzeitig überzeugt das Stanzen in puncto Wirtschaftlichkeit: Nach der einmaligen Investition in ein Werkzeug sinken die Stückkosten erheblich, was besonders bei mittelgroßen bis großen Serien spürbar wird. Konstrukteure, Produktionsleiter und technische Einkäufer profitieren von einer Fertigungsmethode, die hohe Qualität nicht mit hohen Kosten erkauft, sondern beides in Einklang bringt.

GEMTEC ergänzt diese technischen Vorteile mit einer breiten Leistungspalette und echter Serienkompetenz. Vom Laserschneiden für Prototypen über CNC-Biegen, Schweißen und Oberflächenveredelung bis zur Baugruppenmontage bieten wir sämtliche Schritte, um aus einem Stück Blech ein fertiges Präzisionsbauteil zu machen. Dabei stehen wir Ihnen als partnerschaftlicher Berater zur Seite – im Großraum Berlin/Brandenburg und darüber hinaus. Unsere Erfahrung aus über zwei Jahrzehnten Metallbearbeitung fließt in jedes Projekt ein. Wir verstehen die Anforderungen im Maschinenbau und sprechen Ihre Sprache, wenn es um Zeichnungen, Toleranzen und Lastenhefte geht.

Präzises Metall stanzen sorgt für Effizienz, Wiederholgenauigkeit und Qualität in Ihrer Serienfertigung. In Kombination mit durchdachter Konstruktion und nachgelagerten Prozessen aus einer Hand erhalten Sie ein Rundum-Paket, das technische Perfektion und wirtschaftlichen Nutzen verbindet. Wenn Sie auf der Suche nach einer optimierten Fertigungslösung für Ihre Blechteile sind – vom ersten Entwurf bis zur letzten Schraube – steht GEMTEC bereit, Sie mit modernster Stanztechnologie und umfassendem Know-how zu unterstützen.

Haben Sie noch Fragen zum Thema Metallstanzen, Serienfertigung oder unseren Leistungen? Im Folgenden finden Sie häufige Fragen (FAQ) kurz beantwortet:

FAQ

Was versteht man unter Metallstanzen?

Unter Metallstanzen versteht man ein Fertigungsverfahren, bei dem flache Metallbleche mit Hilfe eines Stempels und einer Matrize geschnitten oder geformt werden. Ein Pressenhub trennt dabei das Material (z.B. stanzt Löcher oder konturiert das Teil) oder prägt es in die gewünschte Form. Das Ergebnis sind Bauteile mit präzisen Abmessungen, die in hoher Stückzahl reproduzierbar sind. Vereinfacht gesagt: Beim Stanzen wird Metall mit Werkzeugen gestanzt, um schnell und exakt die gewünschte Form zu erhalten.

Ab welcher Stückzahl lohnt sich das Stanzen?

Das Stanzen lohnt sich typischerweise ab mittleren bis größeren Serien. Da zunächst Kosten für ein individuelles Stanzwerkzeug anfallen, sollten genügend Teile gefertigt werden, um diese Investition zu verteilen. Als Faustregel kann gelten: ab einigen hundert Stück beginnt Stanzen wirtschaftlicher zu werden als z.B. Laserschneiden. Je höher die Stückzahl, desto mehr spielt der Zeitvorteil pro Teil eine Rolle – bei tausenden oder gar Millionen von Teilen ist Stanzen meist konkurrenzlos günstig pro Stück.

Welche Materialien und Blechdicken können gestanzt werden?

Grundsätzlich lassen sich die meisten Metalle stanzen, darunter Stahl, Edelstahl, Aluminium, Kupfer oder Messing. Typische Blechdicken für das Stanzen liegen im Bereich von etwa 0,3 mm bis 6 mm (Stahlblech), abhängig von der verfügbaren Presskraft und Werkzeugauslegung. Aluminium und Edelstahl werden in ähnlichen Dicken gestanzt (üblich bis 5–6 mm), Kupfer und Messing tendenziell etwas dünner (z.B. bis ~4 mm), da sie weicher bzw. teurer sind. Bei sehr dünnen Blechen (unter 0,3 mm) und sehr dicken Blechen (über 6–8 mm) stoßen konventionelle Stanzverfahren an Grenzen – hier würde man eher Laserschneiden, Wasserstrahl oder andere Techniken einsetzen.

Was ist der Unterschied zwischen Stanzen und Laserschneiden?

Stanzen und Laserschneiden sind beides Verfahren, um Blechteile zuzuschneiden, unterscheiden sich jedoch deutlich: Beim Stanzen übernimmt ein Werkzeug (Stempel/Matrize) das Schneiden oder Umformen des Blechs – sehr schnell und bei jedem Hub in gleicher Form. Es eignet sich für Serienfertigung, da nach Einrichtung jedes Teil in Sekunden entsteht. Laserschneiden verwendet einen Laserstrahl, um den Umriss aus dem Blech zu schneiden, und bietet volle Form-Flexibilität ohne spezielle Werkzeuge. Dafür ist es bei jedem Schnittvorgang relativ langsamer, da der Laser die Konturen abfahren muss. Einfach gesagt: Stanzen ist ideal für große Stückzahlen mit wiederkehrenden Formen (extrem schnell pro Teil), Laserschneiden ist ideal für kleine Stückzahlen oder sehr komplexe Einzelteile (kein Werkzeug, aber pro Teil langsamer). Oft werden beide Verfahren kombiniert, um Vorteile zu vereinen.

Welche Vorteile bietet das Metallstanzen in der Serienfertigung?

Metallstanzen bietet mehrere Vorteile für die Serienfertigung: Erstens die hohe Produktivität – viele Teile können in kurzer Zeit gefertigt werden. Zweitens die Wiederholgenauigkeit – jedes Teil kommt mit derselben Maßhaltigkeit und Qualität aus der Presse, was gleichbleibende Ergebnisse sichert. Drittens die geringen Stückkosten bei größeren Mengen – durch die schnellen Taktzeiten sinken die Kosten pro Teil deutlich, sobald das Werkzeug bezahlt ist. Weitere Vorteile sind die Möglichkeit zur Integration mehrerer Arbeitsgänge (Lochen, Formen, Prägen) in einem Prozess und der vergleichsweise geringe Materialabfall durch optimale Blech-Nutzung. Insgesamt verbindet Stanzen Präzision mit Wirtschaftlichkeit, was es zu einer bevorzugten Methode für den Maschinenbau und andere Industriezweige macht, die viele identische Metallteile benötigen.