Laserzuschnitte – Senkungen und Kantenverrundung

Im Fokus stehen die Details jenseits des Laserstrahls: Senkungen und Kantenverrundungen sind entscheidend für sichere, funktionsgerechte und beschichtungsfreundliche Laserzuschnitte. Senkungen unterschiedlicher Typen und Winkel ermöglichen das präzise Versenken von Schrauben oder das Entgraten von Löchern. Kantenverrundungen schützen Anwender, verbessern Haftung und Korrosionsschutz und müssen radiusgerecht geplant werden. Die Entscheidung über Radius, Senktyp und Fertigungsverfahren beeinflusst Kosten und Qualität. Checklisten helfen, die richtigen Spezifikationen im Angebot anzufordern, und Beispiele sowie FAQs klären typische Fragen aus Einkauf und Konstruktion.

Laserzuschnitte sind heute in der industriellen Blechbearbeitung selbstverständlich. Faser‑ und CO₂‑Laser schneiden Bleche mit hoher Präzision und ermöglichen filigrane Konturen, kleine Ausschnitte und enge Toleranzen. Doch nach dem Schnitt beginnt die Feinbearbeitung: Senkungen und Kantenverrundungen sind unverzichtbar, um Schrauben bündig einzulassen, scharfe Schnittkanten zu entschärfen und eine zuverlässige Beschichtungsgrundlage zu schaffen. Viele Konstrukteure unterschätzen diese Schritte. Wer erst bei der Montage merkt, dass Schraubenköpfe überstehen oder Beschichtungen an Kanten abblättern, zahlt einen hohen Preis. In diesem Artikel erfahren Sie, wie Sie Laserzuschnitte mit Senkungen und Kantenverrundungen von Anfang an richtig spezifizieren, welche technischen Hintergründe relevant sind und welche Fallstricke Sie vermeiden sollten. Nach der Lektüre wissen Sie, welche Angaben in die Zeichnung und Anfrage gehören und wie Sie die Fertigung in Hinblick auf Qualität, Sicherheit und Kosten optimieren.

Grundlagen von Laserzuschnitten und nachfolgenden Bearbeitungsschritten

Präzision des Laserschnitts

Moderne Laseranlagen arbeiten mit typischen Toleranzen im Bereich ±0,1 mm. Je nach Material und Blechdicke lassen sich Aussparungen und Konturen extrem exakt herstellen. Faserlaser eignen sich für Stahl, Edelstahl und Aluminium; CO₂‑Laser werden vor allem bei Kunststoffen und dickeren Blechen eingesetzt. Eine saubere Schnittkante und ein enger Schnittspalt (Kerf) von wenigen Zehntelmillimetern sind die Basis für alle weiteren Arbeitsschritte. Dennoch entstehen durch das Schneiden mikroskopisch scharfe Kanten. Ohne zusätzliche Bearbeitung beträgt der Radius der Schnittkante meist nur wenige Zehntelmillimeter – das Risiko von Schnittverletzungen und unzureichender Beschichtung ist hoch. Außerdem sind die Toleranzen an Innenradien begrenzt: Viele Dienstleister geben einen Mindest‑Innenradius von etwa 0,3 mm an; kleinere Radien erfordern spezielle Einstellungen und müssen klar in der Zeichnung definiert werden. Aus diesem Grund sind Senkungen und Kantenverrundungen keine reine Kosmetik, sondern beeinflussen die Funktionalität und Sicherheit.

Ablauf nach dem Laserschnitt

Der Herstellungsprozess endet nicht mit dem Zuschnitt. Zunächst werden Grate entfernt (Entgraten), damit sich keine scharfen Grate oder Spritzer an der Schnittkante befinden. Anschließend folgt je nach Spezifikation eine Kantenverrundung, bei der die Kanten gezielt abgerundet werden. Ist eine Senkung erforderlich, wird diese entweder gestanzt (Umformung) oder gefräst (mechanisch). Je nach Material und Anforderung wird der Zuschnitt abschließend beschichtet (Pulver, Lack, Galvanisieren) oder passiviert. Die Reihenfolge dieser Schritte muss aufeinander abgestimmt werden: Vor dem Beschichten müssen Kanten verrundet sein, Senkungen müssen fertig sein und die Oberflächen dürfen keine Rückstände von Kühlschmiermitteln oder Zunder mehr aufweisen. Koordination zwischen Konstruktion und Fertigung sichert gleichbleibende Qualität und vermeidet Nacharbeiten.

Senkungen – Typen, Winkel und konstruktive Grundlagen

Warum Senkungen?

In vielen Baugruppen müssen Schrauben flächenbündig in Blechteile versenkt werden, um störende Vorsprünge zu vermeiden oder eine geschlossene Oberfläche zu erreichen. Senkungen erleichtern die Montage, erhöhen die Kraftübertragung durch vollständige Anlage des Schraubenkopfes und verbessern die Ästhetik. Sie können auch genutzt werden, um scharfe Lochränder zu entgraten oder das Gewinde zu führen. Doch nicht jede Senkung ist gleich: Es gibt verschiedene Senkarten und Winkel, die Sie bei der Planung berücksichtigen sollten.

Unterschied zwischen Ansenken und Versenken

Bei Ansenken wird der Lochrand lediglich erweitert, um eine scharfe Kante zu brechen oder eine Phase zu erzeugen. Das Ansenken dient oft zum Entgraten oder um Schrauben mit Unterlegscheiben besser zu führen. Beim Versenken (auch „Planversenken“ genannt) wird ein kegelförmiger Sitz geschaffen, in dem der Schraubenkopf vollständig verschwindet. Die Auswahl hängt von der Schraubenform ab: Zylinderkopf‑ oder Linsenschrauben benötigen eher eine plan gefräste Senkung, während Senkkopfschrauben eine kegelige Vertiefung erfordern. Die korrekte Begrifflichkeit in Ihrer Zeichnung vermeidet Missverständnisse in der Fertigung.

Senkwinkel und Normen

Der Senkwinkel bestimmt, wie steil der Schraubenkopf in die Senkung eintaucht. Typische Winkel orientieren sich an den Schrauben: 90° ist der Standard für Senkkopfschrauben nach DIN 7991 oder ISO 10642. 60°‑Senkungen dienen häufig zum Entgraten von Löchern oder für Verbindungsnieten. 75°‑Senkungen werden für Flachnieten oder Blindnietmuttern verwendet, während 120° für Spezialschrauben eingesetzt wird. Der Senkwinkel sollte in der Zeichnung klar angegeben werden. Viele Online‑Plattformen bieten standardmäßig 90°‑Senkungen an, andere Winkel müssen separat spezifiziert werden. Eine unspezifische Angabe kann dazu führen, dass der Service die Senkung nach eigener Norm interpretiert.

Fertigungsverfahren: gestanzt versus mechanisch

Es gibt zwei gängige Methoden, Senkungen in Laserzuschnitte einzubringen:

- Mechanisches Senken (spanend): Mit einem Senkbohrer oder Senkfräser wird nach dem Laserschnitt Material abgetragen, sodass eine definierte Vertiefung entsteht. Vorteil dieser Methode ist die hohe Oberflächengüte und die flexible Wahl von Winkel, Durchmesser und Tiefe. Nachteil sind höhere Kosten und längere Bearbeitungszeiten, insbesondere bei größeren Stückzahlen.

- Gestanzte Senkungen (Umformsenken): Dabei wird der Bereich um das Loch plastisch verformt. Das Material wird verdrängt, sodass sich auf der Rückseite eine leichte Ausbuchtung bilden kann. Vorteil dieses Verfahrens ist die schnelle Fertigung, da Senkung und Loch in einem Hub entstehen. Nachteile sind begrenzte Formgebung (Standard‑Durchmesser und Winkel nach DIN), mögliche Abdrücke auf der Rückseite und Einschränkungen bei dünnen Blechen.

Welche Methode gewählt wird, hängt von der Materialstärke, Stückzahl, gefordertem Senkwinkel und wirtschaftlichen Aspekten ab. Bei Kleinserien mit variablen Senkungen ist die mechanische Bearbeitung meist sinnvoll; bei Großserien mit standardisierten Senkungen lohnt sich das Umformsenken.

Dimensionierung und Toleranzen für Senkungen

Bei der Dimensionierung gilt: Der Schraubenkopf muss vollständig im Blech verschwinden, ohne dass die Senkung so tief ist, dass die Blechwand geschwächt wird. Die Kernloch‑ und Senkdurchmesser hängen vom Gewinde ab. Typische Werte orientieren sich an DIN 74 (mechanisch) und DIN 66 (gestanzt). Für eine grobe Vorstellung: Bei einer M4‑Schraube beträgt der Kernlochdurchmesser häufig rund 4,5 mm und der Senkdurchmesser ca. 8–9 mm. Bei M6 sind es um 6,5 mm (Kernloch) und 12–13 mm (Senkung). Toleranzen von ±0,3–0,4 mm sind üblich. Für gestanzte Senkungen geben viele Hersteller klare Tabellen vor, damit die Senkung zum Schraubenkopf passt.

Neben den Durchmessern ist die Senkungstiefe entscheidend. Hier gelten Daumenwerte: Die Tiefe sollte höchstens 80–90 % der Blechdicke betragen, sonst besteht die Gefahr, dass der Boden der Senkung aufreißt oder sich verformt. Bei Edelstahl sind aufgrund der höheren Festigkeit etwa zwei Drittel der Blechdicke als maximale Tiefe empfehlenswert, während bei Aluminium aufgrund der besseren Umformbarkeit bis zu 90 % möglich sind. Es sollte außerdem ein kleiner zylindrischer Anteil (0,25–0,55 mm je nach Material) verbleiben, damit die Schraube sauber zentriert wird und genügend Auflagefläche hat. Diese Werte sind nicht festgeschrieben, sondern leiten sich aus Erfahrungswerten ab und sollten mit Ihrem Fertiger abgestimmt werden.

Gestaltungsregeln für Senkungen

Um fertigungssichere Senkungen zu gewährleisten, beachten Sie folgende Regeln:

- Abstand zur Blechkante: Positionieren Sie Senkungen so, dass ein Abstand von mindestens zwei bis drei Blechdicken zur Außenkante eingehalten wird. Andernfalls besteht die Gefahr, dass das Blech am Rand ausbricht oder sich beim Senken verformt.

- Abstand zu anderen Senkungen und Bohrungen: Lassen Sie zwischen zwei Senkungen mindestens das 3‑ bis 4‑fache der Schrauben‑ bzw. Senkdurchmesser, um Materialschwächung zu vermeiden.

- Keine Senkungen im Biegebereich: In Bereichen, die später gebogen werden, sollten Senkungen vermieden werden. Beim Biegen kann die Senkung deformieren oder zu Spannungen im Material führen. Platzieren Sie Löcher und Senkungen möglichst außerhalb des Biegeschenkels.

- Angabe in der Zeichnung: Geben Sie Senkwinkel, Kernloch‑ und Senkdurchmesser, Tiefe, Schraubenbezeichnung und eventuelle Gewinde an. Verwenden Sie gängige Symbole und Normangaben, damit die Fertigung diese eindeutig interpretieren kann.

- Einbeziehung der Fertigung: Sprechen Sie frühzeitig mit dem Fertigungsdienstleister. Senkungswerkzeuge sind oft material- und größenabhängig; kleine Durchmesser oder exotische Winkel können zu längeren Lieferzeiten und höheren Kosten führen.

Typische Fehler bei der Planung von Senkungen

Viele Planungsfehler lassen sich vermeiden:

- Zu geringe Blechdicke: Wenn die Blechdicke kleiner als die Schraubenkopf‑Höhe ist, wird der Schraubenkopf selbst bei idealer Senkung überstehen. In solchen Fällen wählen Sie eine größere Senkung (größerer Durchmesser) oder setzen Sie eine dünne Scheibe zwischen Schraubenkopf und Blech. Alternativ kann ein Napf (eine Sacklochprägung) genutzt werden, um zusätzliche Tiefe zu generieren – dies führt jedoch zu Verformungen auf der Rückseite.

- Unklarer Senkwinkel: „Senkung für M5“ ohne Angabe des Winkels führt zu Rückfragen und Fehlinterpretationen. Benennen Sie den Winkel klar; falls Sie den Normschrauben folgen, reicht der Hinweis „Senkkopfschraube nach DIN 7991 – 90°“.

- Ungeeignete Senkungsmethode: Für sehr dünne Bleche (< 1 mm) ist das Stanzsenken ungeeignet, weil der Materialfluss zu Rissen oder Verfärbungen führen kann. Mechanisches Senken liefert hier bessere Ergebnisse, erfordert aber sorgfältiges Spannmittel, um Verformungen zu verhindern.

- Nicht berücksichtigte Oberflächenbehandlung: Pulverbeschichtung oder Lackierung erhöht die Dicke an der Senkung; der Schraubenkopf könnte dann trotz richtig ausgelegter Senkung herausragen. Planen Sie einen Zusatzabstand ein oder verschrauben Sie erst nach dem Beschichten.

Kantenverrundung – Sicherheits‑ und Beschichtungsaspekte

Warum Kanten runden?

Laserzuschnitte haben im Rohzustand scharfe Kanten. Selbst wenn die Kanten entgratet sind, beträgt die resultierende Kantenverrundung häufig nur wenige Zehntelmillimeter. Dies birgt Risiken: Verletzungsgefahr durch scharfe Schneiden für Mitarbeiter und Anwender; ungenügende Haftung von Lacken und Pulverbeschichtungen, da sich die Schicht an der Spitze kaum aufbauen kann; Korrosionsanfälligkeit, weil Beschichtungen an scharfen Kanten schneller abblättern und die Schutzwirkung verloren geht. Eine gezielte Kantenverrundung schafft hier Abhilfe. Gleichzeitig verbessert eine runde Kante das haptische Gefühl und vermittelt höhere Wertigkeit.

Empfohlene Radien und ihre Wirkung

Je größer der Radius, desto besser die Beschichtungsqualität – aber desto höher auch der Materialabtrag und damit die Kosten. Als Mindestmaß wird häufig ein Radius von 0,1 mm empfohlen, um Schnittverletzungen zu vermeiden. Für eine gute Pulverbeschichtung hat sich ein Radius von 0,4–0,5 mm etabliert: Beschichtungshersteller berichten, dass sich damit die Schichtdicke auch an der Kante zu 40–60 µm aufbauen kann. Für spezielle Anwendungen, z. B. tragende Stahlkonstruktionen nach EN 1090, können bis zu 2 mm Radius erforderlich sein. Dabei steigt die abgetragene Materialmenge quadratisch mit dem Radius – eine Verdopplung des Radius führt zu einer vierfachen Abtragsmenge. Die Empfehlung lautet daher: so groß wie nötig, so klein wie möglich.

Grenzen und Voraussetzungen

Nicht jeder Teil kann ohne Weiteres rundum verrundet werden. Maschinen für die Kantenverrundung arbeiten mit rotierenden Bürsten oder Walzen. Für ein gleichmäßiges Ergebnis müssen Bauteile eine Mindestgröße aufweisen (z. B. 10 × 10 mm) und dürfen nicht zu schwer für die Fördertechnik sein (oft bis 40 kg). Materialstärken von etwa 0,5–25 mm lassen sich effizient verrunden. Werkstoffe wie rostfreier Stahl, Aluminium und Baustahl sind gut geeignet, während Riffelbleche, Tränenbleche oder galvanisierte Bleche problematisch sind, weil die Bürsten die Struktur abtragen oder den Zinkfilm beschädigen könnten. Bei inneren Ausschnitten müssen die Öffnungen groß genug sein, damit die Bürsten hineingreifen können; zu enge Schlitze verhindern die Bearbeitung.

Prozess der Kantenverrundung

Der Prozess beginnt immer mit dem Entgraten. Grate und Spritzer werden entfernt, um die Kanten für die folgende Rundung zu glätten. Danach erfolgt die eigentliche Verrundung mittels Teller‑ oder Walzenbürsten, die den Rand gleichmäßig abtragen. Moderne Maschinen können sowohl oberseitig als auch unterseitig arbeiten und erzielen reproduzierbare Radien bis ca. 2 mm. Der Einsatz von Schleifbändern und Bürsten ermöglicht eine konstante Kantenqualität. Danach werden die Bauteile gereinigt, um Schleifstaub und Abrieb zu entfernen, und ggf. zum Beschichten, Verzinken oder Lackieren weitergeleitet. In vielen Fällen ist die Verrundung in die automatisierte Entgrat‑ und Schleiflinie integriert.

Gestaltungsregeln für Kantenverrundungen

Um gute Ergebnisse zu erzielen, beachten Sie diese Punkte:

- Radius in der Zeichnung festlegen: Geben Sie den gewünschten Kantenradius an (z. B. R 0,5). Ohne Angabe wird oft nur entgratet (R ≈ 0,1 mm). Erklären Sie, an welchen Kanten verrundet werden soll (alle Außenkanten, nur obere Kanten, nur Innenkanten). Ein präzises „Kanten verrunden R 0,5 an allen Schnittkanten“ vermeidet Missverständnisse.

- Genügend Platz für Werkzeuge: Innenradien und Aussparungen sollten so gestaltet sein, dass die Bürsten sie erreichen können. Schmale Schlitze oder enge Zacken verhindern eine ordentliche Rundung. Planen Sie Innenradien größer als den gewünschten Kantenradius ein.

- Sequenz berücksichtigen: Die Verrundung erfolgt immer nach dem Schneiden und Entgraten, aber vor der Beschichtung. Wird ein Teil später noch gebogen, können verrundete Kanten an den Biegekanten wieder scharf werden; planen Sie daher bei Biegeteilen eine erneute leichte Entgratung oder das Verrunden nach dem Biegen.

- Kombination mit Gewinden und Senkungen: Verrunden Sie Kanten und gleichzeitig angebrachte Gewinde und Senkungen vorsichtig. Eine zu große Verrundung kann das Gewinde beschädigen oder die Passung der Senkung verändern. Oft werden Gewinde und Senkungen erst nach dem Verrunden eingebracht.

- Prüfung und Dokumentation: Definieren Sie Prüfmerkmale (z. B. Radiusmessung), um sicherzustellen, dass alle Kanten den geforderten Radius aufweisen. Gerade bei Korrosionsschutzanforderungen lohnt sich die Dokumentation in Form von Messprotokollen.

Häufige Fehler bei Kantenverrundungen

- Unzureichender Radius: Eine zu geringe Verrundung lässt die Kanten weiterhin scharf; Beschichtungen bauen sich schlecht auf. Achten Sie darauf, mindestens R 0,3–0,4 mm einzuhalten, wenn Pulverbeschichtung oder Lackierung vorgesehen sind.

- Uneinheitlicher Radius: Unterschiedlich verrundete Kanten führen zu ungleichmäßigen Beschichtungsdicken. Normgerechte Beschichtungen verlangen eine konstante Rundung, sonst besteht Korrosionsgefahr an schwächeren Bereichen.

- Übermäßiger Radius: Ein zu großer Radius erhöht die Kosten und kann die Funktion beeinträchtigen (z. B. Passung mit Nachbarteilen). Nutzen Sie nur so viel Radius wie funktional erforderlich und normativ gefordert.

- Unzugängliche Innenkanten: Wenn Kanten in engen Schlitzen oder steilen Ecken liegen, erreichen Bürsten diese Stellen nicht; dort bleibt die Kante scharf. Konstruktive Anpassungen wie größere Ausrundungen ermöglichen eine vollständige Bearbeitung.

Prozesskette: Von der Zeichnung bis zum perfekten Laserzuschnitt

Planung und Konstruktion

Eine solide Planung entscheidet über den späteren Erfolg. Erstellen Sie zunächst eine klare Anforderungsliste: Welche Funktion hat das Teil? Welche Belastungen treten auf? Sollen Schrauben bündig eingelassen werden? Wird das Bauteil beschichtet? Aufgrund dieser Fragen bestimmen Sie Material, Blechdicke, Maße, Toleranzen, Senkungen, Gewinde und Kantenverrundungen. Nutzen Sie gängige Normen wie DIN ISO 2768 für allgemeine Toleranzen und DIN 74/DIN 66 für Senkungen. Führen Sie Festigkeitsberechnungen durch, wenn durch das Senken Querschnitte geschwächt werden.

Zeichnung und Dateiformate

Für die Fertigung ist eine maßtaugliche Zeichnung unerlässlich. Geben Sie dort alle relevanten Informationen an:

- Materialbezeichnung und -güte (z. B. S235, 1.4301, 1.4571).

- Blechdicke und Toleranz (z. B. 5 mm ±0,2 mm).

- Längen- und Winkeltoleranzen nach DIN ISO 2768-m.

- Innen- und Außenkonturen mit Maßangaben, Schnittrichtungen und Bezugskanten.

- Senkungen: Winkel, Kernloch-, Senkdurchmesser, Tiefe, Schraubentyp und ob sie gestanzt oder mechanisch gefertigt werden sollen.

- Gewinde: Nennmaß, Steigung, Länge des Gewindes, Toleranz (z. B. M8 × 1,25-6H).

- Kantenverrundungen: Radius, betroffene Kanten und gewünschte Bearbeitungsseite (oben, unten, beidseitig).

- Oberflächenbehandlung: Pulverbeschichtung, Lackierung, Verzinkung oder unbehandelt. Geben Sie Schichtdicke oder Qualitätsstandard (Qualicoat, AAMA 2605 etc.) an.

- Lieferlos, Stückzahl und Liefertermin.

Verwenden Sie STEP‑Dateien oder andere 3D‑Modelle für komplexe Teile. Viele Online‑Fertiger erkennen Senkungen und Gewinde automatisch aus STEP‑Geometrien. PDF‑Zeichnungen reichen bei einfachen 2D‑Teilen, sofern alle Details eindeutig sind. Achten Sie auf Maßstab, Dateibenennung und Revisionsstand.

Angebotsphase und Abstimmung

Holen Sie früh Angebote ein und klären Sie mit dem Fertiger:

- Mögliche Senk‑ und Gewindegrößen: Welche Größen liegen auf Lager? Welche Sonderwerkzeuge erfordern Mehrkosten?

- Verfügbare Kantenverrundungsradien: Welche Radien sind in einer automatisierten Linie realisierbar? Können Ober- und Unterseite gleichzeitig verrundet werden?

- Bearbeitungsreihenfolge: Werden Senkungen vor der Kantenverrundung eingebracht? Wie wird verhindert, dass Kanten an Senkungen neu scharf werden?

- Beschichtungsfähigkeiten: Welche Pulverlacke, Farben und Normen sind möglich? Wie wird die Senkung vor und nach der Beschichtung behandelt?

- Lieferzeiten und Kapazitäten: Können Ihre Liefertermine eingehalten werden? Ist eine Expressfertigung möglich?

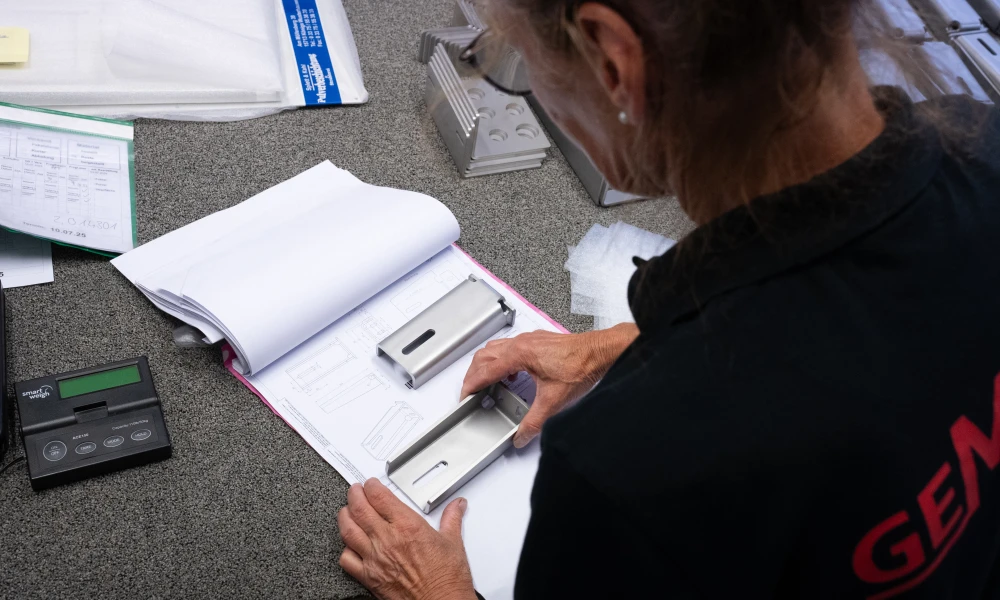

Fertigung und Qualitätskontrolle

Nach Freigabe der Zeichnung beginnt die Fertigung. Sie läuft typischerweise so ab:

- Laserschneiden: Teile werden geschnitten, Konturen und Bohrungen entstehen in einem Schritt. Die Maschinen erzeugen enge Toleranzen und saubere Kanten.

- Entgraten: Mechanische Schleifmodule oder Bürsten entfernen Spritzer und Grate. Ohne Entgraten bleibt die Kante rau und kann Beschichtungen nicht halten.

- Senkungen fräsen oder stanzen: Je nach Verfahren werden Senkungen eingebracht. Die Tiefe wird kontrolliert, um die Materialstärke nicht zu unterschreiten.

- Gewinde schneiden oder formen: Die Gewinde werden geschnitten (Gewindebohrer) oder in dünnen Blechen gerollt/formgedrückt. Beim Walzen ist kein Spanabtrag nötig, das Gewinde ist belastbarer; es eignet sich ab ca. 0,8–1 mm Blechstärke.

- Kantenverrundung: Bürstmaschinen erzeugen den gewünschten Radius. Die Radiuswerte werden stichprobenartig gemessen. Auch die Unterseite erhält bei Bedarf eine Verrundung.

- Reinigung: Vor einer Beschichtung erfolgt eine chemische oder mechanische Reinigung, um Fett, Staub oder Oxide zu entfernen. Dies ist wichtig für Haftung und Korrosionsschutz.

- Oberflächenbehandlung: Pulverbeschichtung, Lackierung, Eloxieren oder Verzinken schützen das Bauteil. Die Schichtdicke muss zur Senkung und Kantenverrundung passen.

- Montage oder Teilmontage: Bei Bedarf werden Baugruppen zusammengesetzt. Schrauben werden eingeschraubt, passen in die Senkungen und liegen bündig an. Die Kanten sind abgerundet und die Oberfläche intakt.

- Endkontrolle: Maße, Toleranzen, Senkungen, Gewinde, Radius und Beschichtung werden geprüft. Sichtprüfung und messtechnische Verfahren (Radiusmesser, Schraubenkontrolle, Schichtdickenmessung) sorgen für Dokumentation.

Eine lückenlose Qualitätskontrolle verhindert Reklamationen. Bei hohen Anforderungen bieten viele Fertiger Messprotokolle, Salznebeltests oder Schichtdickenprotokolle an.

Logistik und Verpackung

Das beste Bauteil nützt wenig, wenn es beim Transport beschädigt wird. Berücksichtigen Sie beim Auftrag:

- Verpackung: Laserzuschnitte mit verrundeten Kanten und Senkungen sollten stoßgeschützt verpackt werden. Zwischenlagen und Folien schützen die Beschichtung. Vermeiden Sie harte Metall-zu-Metall-Kontakte.

- Kennzeichnung: Geben Sie auf der Verpackung Bauteilnummer, Losnummer und Stückzahl an. Bei Pulverbeschichtungen empfiehlt sich ein Hinweis auf empfindliche Oberfläche.

- Just-in-Time-Lieferung: Bei größeren Projekten mit vielen verschiedenen Teilen minimieren Sie Lagerkosten durch abgestimmte Lieferintervalle.

Qualitätskriterien und häufige Fehlerbilder

Eine sorgfältige Planung allein garantiert noch keine einwandfreie Qualität. Prüfkriterien und typische Fehler zu kennen hilft, Fehlerquellen früh zu erkennen.

Qualitätskriterien bei Senkungen

- Maßhaltigkeit: Senkdurchmesser, Kernlochdurchmesser und Winkel müssen im Toleranzbereich liegen. Prüfen Sie mit Messschrauben oder Prüfstopfen.

- Oberflächengüte: Der Boden der Senkung darf keine Riefen aufweisen, um hohe Flächenpressung zu vermeiden und Korrosion vorzubeugen.

- Tiefe und Zylinderschaft: Die Senkung sollte weder zu flach noch zu tief sein und einen kleinen zylindrischen Teil aufweisen, damit der Schraubenkopf definiert aufliegt.

- Gratfreiheit: Senkungen müssen entgratet werden; Grate beeinträchtigen die Passung und können zu Beschichtungsfehlern führen.

- Positionstreue: Senkungen sollten exakt positioniert sein; Abweichungen führen zu Montageproblemen.

Qualitätskriterien bei Kantenverrundungen

- Konstanter Radius: Die gemessene Verrundung darf nur geringe Abweichungen zum Zielwert zeigen. Stichprobenkontrollen sichern die Reproduzierbarkeit.

- Flächenübergänge: Kanten sollten harmonisch in die angrenzenden Flächen übergehen. Sichtbare Stufen oder Rattermarken deuten auf unzureichende Maschineneinstellungen hin.

- Rauhigkeit: Die verrundete Fläche sollte eine niedrige Oberflächenrauheit haben, um Beschichtung und Haptik zu verbessern.

- Beschichtungsfreundlichkeit: Nach dem Beschichten darf die Kante keine „Nasenschüsse“ (Lackläufer) oder unbeschichtete Stellen aufweisen. Ein Probelack hilft, das Zusammenspiel von Radius und Schichtdicke zu prüfen.

Häufige Fehlerbilder

- Risse oder Aufblähungen an Senkungen: Diese entstehen, wenn zu tief gestanzt wird oder das Material zu spröde ist. Verwenden Sie geeignete Umformwerkzeuge und halten Sie die Tiefenbegrenzung ein.

- Überstandene Schraubenköpfe: Entstehen durch zu geringe Senktiefe oder zu dicke Beschichtung. Prüfen Sie die Schraubenmaße und berücksichtigen Sie Schichtdicken frühzeitig.

- Verzüge: Kanten können sich beim Verrunden verziehen, wenn die Maschinen zu aggressiv eingestellt sind oder das Bauteil nicht richtig fixiert wird. Eine geeignete Aufspannung reduziert Verzug.

- Uneinheitliche Beschichtung an Kanten: Wenn der Radius ungleichmäßig ist, variiert die Schichtdicke. Achten Sie auf gleichmäßige Verrundung und lassen Sie Muster beschichten, um die optimale Radius-Schichtdicke-Kombination zu ermitteln.

- Versehentlich beschädigte Gewinde: Bei später Verrundung können bereits geschnittene Gewinde beschädigt werden. Die Bearbeitungsreihenfolge sollte feststehen: Erst Verrunden, dann Gewinde.

Checklisten für Einkauf und Konstruktion

Checkliste für Ihre Anfrage

- Materialangabe: Legierung, Güte und Oberflächenzustand (z. B. S235 geölt, 1.4301 geschliffen).

- Blechdicke und Toleranz: Geben Sie die nominelle Dicke und zulässige Abweichung an.

- Losgröße: Stückzahl je Variante und Liefertermine.

- Konturdaten: Zeichnung oder STEP‑Datei mit allen Maßen, Innen- und Außenkonturen, Kennzeichnungen.

- Senkungen: Gewinde‑Bezeichnung, Kernloch‑ und Senkdurchmesser, Senkwinkel, Tiefe, Fertigungsverfahren (spanend/gestanzt).

- Gewinde: Nennmaß, Steigung, Gewindelänge, Passungsklasse (z. B. 6H).

- Kantenverrundung: Gewünschter Radius, betroffene Kanten, Ober-/Unterseite.

- Oberflächenbehandlung: Pulverbeschichtung, Lackierung, Verzinkung, Passivierung; gewünschte Schichtdicke oder Norm.

- Qualitätsanforderungen: Prüfprotokolle, Messberichte, Korrosionsprüfungen.

- Verpackung & Kennzeichnung: Anforderungen an Schutz, Etikettierung und Lieferung.

- Sonderhinweise: Montagehilfen, Passung zu anderen Teilen, besondere Normen (EN 1090, ISO 9001 etc.).

Checkliste für die Konstruktion

- Mindestloch- und Schlitze: Planen Sie für Laserzuschnitte Lochdurchmesser von mindestens 0,6–1,0 mm je nach Materialstärke; bei kleinen Löchern steigt die Anforderung an die Lasereinstellung.

- Innenradien: Innenradien sollten mindestens die Materialdicke und im Idealfall das 2‑ bis 3‑fache der Dicke betragen, um Kerbwirkungen zu minimieren und Kantenverrundungen zu ermöglichen.

- Abstände: Halten Sie Abstand von mindestens 2× Dicke zur Kante und 3× Durchmesser zwischen Bohrungen/Senkungen ein.

- Biegekanten: Platzieren Sie Senkungen und Bohrungen außerhalb des Biegebereichs; legen Sie Biegeradien gemäß Materialvorgaben fest, um Rissbildung zu vermeiden.

- Einheitliche Radien und Senkungen: Verwenden Sie so wenige unterschiedliche Radien und Senkungswinkel wie möglich. Gleiche Werkzeuge reduzieren Rüstzeiten und Kosten.

- Reihenfolge beachten: Definieren Sie klar, wann Verrundung, Senkung und Gewindeschneiden erfolgen. Falsche Reihenfolge kann zu beschädigten Gewinden oder Senkungen führen.

- Konstruktives Fügen: Planen Sie Anschlusskonstruktionen so, dass versenkte Schrauben und verrundete Kanten zusammenpassen. Berücksichtigen Sie Schraubenlängen inklusive Beschichtungsdicke.

- Normgerechte Symbole: Nutzen Sie Symbole nach DIN ISO für Senkungen (z. B. „⏢ ⌀8 90°“) und Radius (z. B. „R0,5“), um Missverständnisse zu vermeiden.

Beispiele und Anwendungsfälle

- Schaltschränke für Maschinenbau: Gehäuse für elektrische Steuerungen müssen oft schraubenbündig verschlossen und lackiert werden. Die Konstruktion verwendete M5‑Senkkopfschrauben mit 90°‑Senkung bei 2 mm Stahlblech. Der Radius von 0,5 mm an allen äußeren Kanten sorgte für gute Pulverlackhaftung und erhöhte Sicherheit bei der Montage.

- Medizintechnische Geräteabdeckungen: Für hygienische Geräte aus Edelstahl 1.4301 war eine Kantenverrundung von 1 mm gefordert, um die Reinigung zu erleichtern und Verletzungen zu verhindern. Senkungen wurden mechanisch gefertigt, um glatte Oberflächen zu gewährleisten. Eine anschließende Elektropolitur erzeugte eine sehr glatte Oberfläche.

- Blechwinkel für den Fassadenbau: Die Winkel aus feuerverzinktem Stahl erhielten gestanzte Senkungen für M6‑Schrauben und lediglich eine leichte Entgratkantung (R 0,1 mm), da die Feuerverzinkung selbst einen gewissen Schichtaufbau erzeugte. Eine größere Verrundung war aufgrund des Zinküberzugs nicht erforderlich.

- Tragende Stahlrahmen nach EN 1090: Für einen Geländerpfosten wurde eine Kantenverrundung von 2 mm vorgeschrieben, um die Lebensdauer und Korrosionsbeständigkeit zu erhöhen. Die Senkungen für M10‑Schrauben wurden mechanisch hergestellt. Durch die groß dimensionierte Verrundung stieg der Schleifaufwand, was in der Kalkulation berücksichtigt wurde.

- Verkleidungsteile im Fahrzeugbau: Dünne Aluminiumbleche (2 mm) erhielten Senkungen für M4‑Linsenschrauben mit 90°‑Senkung und eine Kantenverrundung von 0,3 mm. Aufgrund der geringen Materialstärke wurde das Senken vorsichtig mechanisch durchgeführt. Nach dem Verrunden und Pulverlackieren waren die Schraubenköpfe bündig, und die Kanten fühlten sich angenehm an.

Diese Beispiele zeigen, dass die Kombination aus Senkungen und Kantenverrundung unterschiedlich dimensioniert sein kann – abhängig von Material, Anwendung, Sicherheitsanforderungen und Beschichtung.

FAQ – Häufig gestellte Fragen

Was unterscheidet Senken von Versenken?

Senken bezeichnet allgemein das Anbringen einer Fase oder eines Kegels am Lochrand. Versenken ist konkreter: Es schafft einen Platz für den Schraubenkopf, sodass dieser bündig mit der Oberfläche abschließt. Bei Schrauben mit Senkkopf spricht man vom Versenken.

Wie wähle ich den richtigen Senkwinkel für meine Schraube?

Der Senkwinkel richtet sich nach dem Schraubentyp. Normale Senkkopfschrauben nach DIN 7991/ISO 10642 benötigen 90°. Für Spezialschrauben können 60°, 75° oder 120° erforderlich sein. Beachten Sie die Angaben des Schraubenherstellers und geben Sie den Winkel klar in Ihrer Zeichnung an.

Welche Radien sind für die Kantenverrundung üblich?

Für Beschichtungen hat sich ein Radius von 0,4–0,5 mm bewährt. Für reine Sicherheit reichen oft 0,1 mm. Bei Tragwerken oder besonderen Normen kann bis zu 2 mm erforderlich sein. Wählen Sie den Radius nach Anwendung, Material und Beschichtungsanforderung.

Wie wird eine Senkung in der Zeichnung korrekt eingezeichnet?

Verwenden Sie die Normsymbole: ein Dreieck (⏢) für Senkungen. Geben Sie Kernlochdurchmesser, Senkdurchmesser und Winkel an, z. B. „⏢ ⌀8 90° für Senkkopfschraube M5“, und die Tiefe, falls sie nicht durch den Schraubenkopf vorgegeben ist. Ergänzen Sie, ob die Senkung gestanzt oder gefräst werden soll.

Wann wird eine 2‑mm‑Kantenverrundung notwendig?

Große Radien von 1–2 mm werden in der Regel gefordert, wenn hohe Korrosionsbeständigkeit oder Kernfestigkeit erforderlich ist, z. B. bei tragenden Konstruktionen oder bei extremen Umgebungsbedingungen. Die entsprechenden Normen (z. B. EN 1090) schreiben diese Radien häufig vor.

Können Senkungen und Gewinde kombiniert werden?

Ja, Senkungen können mit Gewinden kombiniert werden. Zuerst wird ein Kernloch gebohrt, dann die Senkung eingebracht und anschließend das Gewinde geschnitten. Wichtig: Die Tiefe der Senkung darf das Gewinde nicht schwächen. Lassen Sie genügend Fleisch unter dem Gewinde. Bei dünnen Blechen eignen sich Stanzmuttern oder Gewindeeinsätze.

Welchen Einfluss hat die Materialdicke auf die Senkungstiefe?

Die Materialdicke bestimmt die maximale Senkungstiefe. Als Richtwert gilt: Aluminium lässt bis zu 90 % der Dicke zu, Stahl etwa 80 %, und Edelstahl aufgrund der Festigkeit rund 66 %. Die verbleibende Materialstärke sollte mindestens 0,25–0,55 mm betragen, abhängig vom Material, um die Schraube zu stützen.

Ist Kantenverrundung bei Aluminium ebenso wichtig wie bei Stahl?

Ja, auch Aluminiumbleche sollten verrundet werden, wenn eine Beschichtung vorgesehen ist. Aluminium reagiert zwar natürlicherweise mit einer Oxidschicht, aber scharfe Kanten können auch hier zu dünnen Beschichtungsfilmen führen. Eine Verrundung von 0,4 mm verbessert auch bei Aluminium die Haftung und verhindert Verletzungen.

Wie kann ich erkennen, ob mein Teil ausreichend verrundet wurde?

Sie können den Radius mit speziellen Radiusmessleisten oder Profilprojektoren prüfen. Auch das Taktilgefühl ist ein Indikator: Fährt man mit dem Finger über die Kante und spürt keine scharfen Absätze, ist der Radius ausreichend. Für kritische Anwendungen empfiehlt sich ein Messprotokoll.

Verändert Kantenverrundung die Bauteildimensionen?

Ja, durch das Abrunden wird Material abgetragen. Bei Bauteilen mit engen Passungen müssen Sie den Bauteilmaßüberschuss entsprechend einplanen oder die Außenmaße nach dem Verrunden nachbearbeiten. Der Abtrag hängt vom gewünschten Radius ab – ein R 0,5 mm reduziert die Kantenposition um ca. 0,5 mm in zwei Richtungen.

Laserzuschnitte sind hoch präzise, aber erst Senkungen und Kantenverrundungen machen sie montagefertig und beschichtungsfähig. Wer schon in der Konstruktion den richtigen Senkwinkel, Kernloch‑ und Senkdurchmesser, Tiefe und Radius definiert, vermeidet teure Nacharbeit. Senkungen sorgen für bündige Schraubenköpfe und definieren die Kraftübertragung, Kantenverrundungen schützen Anwender und sorgen für hochwertige Beschichtungen sowie besseren Korrosionsschutz. Beachten Sie Materialeigenschaften, Blechdicken und Normen wie DIN 74, DIN 66 und EN 1090; planen Sie die Prozesskette von Laserschneiden über Entgraten, Senken, Gewindeschneiden, Verrunden bis hin zur Beschichtung. Nutzen Sie die Checklisten aus diesem Artikel, um keine Angabe zu vergessen. So erhalten Sie Laserzuschnitte, die in Funktion, Sicherheit und Optik überzeugen und langfristig zuverlässig sind.