Metall stanzen – Verfahren, Materialien & Vorteile

Stanzen ist ein hoch produktives Fertigungsverfahren, bei dem Metalle mit Stempeln und Matrizen zugeschnitten, geformt und geprägt werden. Der Artikel beleuchtet die verschiedenen Stanzmethoden (Schneiden, Lochstanzen, Tiefziehen, Prägung, Feinschneiden), erklärt die Funktionsweise von Stanzpressen, zeigt geeignete Materialien und vergleicht Stanzen mit alternativen Verfahren wie Laser- oder Wasserstrahlschneiden. Außerdem werden die Vorteile (hohe Stückzahlen, Präzision) und Nachteile (hohe Werkzeugkosten, eingeschränkte Flexibilität) diskutiert. Typische Anwendungen in der Automobil-, Elektro- und Konsumgüterindustrie werden vorgestellt.

Stanzen ist ein Fertigungsverfahren, bei dem ein flaches Metall mit Hilfe eines Stempels gegen eine Matrize gedrückt wird, um es zu trennen oder zu formen. Das Verfahren wird seit Jahrhunderten angewendet – von handgefertigten Münzen bis hin zu hochautomatisierten Pressen in der modernen Industrie. Die Grundidee ist einfach: Ein Stempel drückt mit großer Kraft auf das Blech und formt es in die Matrize. Abhängig von Form und Geometrie des Werkzeugs können Löcher ausgestanzt, Konturen ausgetrennt oder Umformungen wie Sicken und Prägungen erzeugt werden.

Stanzwerkzeuge bestehen aus mindestens zwei Teilen: dem Stempel und der Matrize. Der Stempel ist der aktive Teil, der auf das Blech gedrückt wird. Die Matrize ist die negative Form, in die der Stempel eindringt und den Umform- oder Trennprozess vollendet. Stempelführung und Matrize müssen präzise aufeinander abgestimmt sein, damit das Werkstück sauber getrennt oder geformt wird. Das Spiel zwischen Stempel und Matrize ist entscheidend – zu wenig Spiel führt zu Werkzeugverschleiß und zu viel Spiel zu Graten.

Die für das Stanzen erforderliche Kraft wird durch Pressen erzeugt. Je nach Anwendung kommen mechanische Pressen (Exzenterpressen, Kniehebelpressen) oder hydraulische Pressen zum Einsatz. Mechanische Pressen eignen sich für schnelle, wiederholte Hübe und sind in der Serienfertigung beliebt. Hydraulische Pressen bieten eine gleichmäßigere Kraftverteilung und können den Stempelhub variabel steuern, was bei komplexeren Umformungen vorteilhaft ist.

Grundlagen des Stanzens

Trennen versus Umformen

Beim Stanzen wird zwischen Trennen und Umformen unterschieden. Trennende Stanzoperationen dienen dazu, Teile aus einem Blech auszuschneiden oder Löcher zu stanzen. Umformende Operationen verändern die Form des Blechs, ohne Material zu entfernen. Ein klassisches Beispiel ist das Prägen von Münzen, bei dem ein Relief in das Blech geprägt wird.

Trennoperationen umfassen:

- Schneiden (Blanking): Ein Teil wird aus dem Blech herausgelöst. Das herausgelöste Teil kann das Endprodukt sein (z. B. eine Unterlegscheibe) oder ein Zwischenprodukt.

- Lochstanzen (Piercing): Löcher oder Aussparungen werden gestanzt. Das herausgelöste Material (der Stanzabfall) wird entfernt.

- Abkanten und Abschneiden: Hierbei werden größere Bereiche durch Schneiden, Abscheren oder Abkanten getrennt.

Umformoperationen umfassen:

- Prägen (Embossing): Es werden Reliefs oder Texte in das Blech gedrückt. Münzen und Medaillen werden geprägt.

- Sicken und Rillen: Sicken sind längliche Versteifungsrippen, die dem Blech Stabilität verleihen. Rillen dienen der Biegevorbereitung oder als Zierde.

- Tiefziehen: Ein Blech wird mittels Ziehstempel in eine Matrize gezogen, sodass ein Hohlkörper entsteht. Dies unterscheidet sich vom reinen Stanzen, ist aber eng verwandt und wird oft in Folgeverbundwerkzeugen kombiniert.

Schneidspalt und Grathöhe

Der Schneidspalt ist der Abstand zwischen Stempel und Matrize beim Trennen. Er ist entscheidend für die Schnittqualität. Ein zu großer Schneidspalt führt zu Gratbildung und unsauberen Kanten, ein zu kleiner Spalt zu hohem Werkzeugverschleiß und Materialquetschung. Faustregeln sehen einen Schneidspalt zwischen 2 % und 10 % der Blechdicke vor – abhängig vom Material. Härtere Werkstoffe benötigen größere Spalte, weiche Materialien kleinere Spalte.

Beim Stanzen entsteht an der Schnittkante ein charakteristisches Profil: Eine glatte Oberfläche (Schneidbereich), gefolgt von einer Bruchzone. Zwischen diesen Bereichen kann ein Grat auftreten. Feinschneiden ist eine Spezialtechnik, die den Grat minimiert (dazu später mehr). Für viele Anwendungen wird das Bauteil nach dem Stanzen entgratet, um scharfe Kanten zu entfernen und die Sicherheit zu erhöhen.

Stanzverfahren im Detail

Es gibt eine Vielzahl von Stanzverfahren, die je nach gewünschter Geometrie und Komplexität eingesetzt werden. Im Folgenden stellen wir die wichtigsten Verfahren vor.

Einfaches Stanzen (Piercing, Blanking)

Beim einfachen Stanzen wird das Material mit einem Stempel durch eine Matrize gedrückt. Der Stempel nimmt die Form des gewünschten Lochs oder der gewünschten Kontur an. Beim Lochstanzen (Piercing) bleibt der ausgestanzte Rest als Abfall zurück; das Loch ist das gewünschte Ergebnis. Beim Schneiden (Blanking) ist das ausgestanzte Teil das gewünschte Produkt, während der verbleibende Rahmen Abfall ist. Dieses Verfahren ist ideal für einfache Formen wie runde Scheiben, Rechtecke oder spezielle konturierte Bauteile. Stanzwerkzeuge für einfache Formen sind relativ kostengünstig.

Folgestanzwerkzeuge (Progressive Dies)

Bei Folgestanzen werden mehrere Operationen in einem Werkzeug kombiniert. Das Blech wird schrittweise von Station zu Station geführt, wobei jede Station einen Arbeitsschritt ausführt (z. B. Löcher stanzen, Ränder abschneiden, Außenkonturen stanzen). Am Ende der Stationen wird das fertige Teil abgetrennt. Folgestanzwerkzeuge sind wirtschaftlich bei großen Stückzahlen, da mehrere Operationen in einem Hub erledigt werden. Die Konstruktion solcher Werkzeuge ist komplex und kostenintensiv, sie amortisiert sich jedoch durch die hohe Produktivität.

Folgeverbundwerkzeuge

In Folgeverbundwerkzeugen werden neben Trennoperationen auch Umformoperationen integriert. Ein Beispiel ist die Herstellung eines Bechers: Zuerst wird eine runde Platte ausgestanzt, dann wird sie in den folgenden Stationen tiefgezogen und randbearbeitet. Das Blechband läuft kontinuierlich durch das Werkzeug, und jedes Teil passiert mehrere Stationen, bis es fertig herausfällt. Dieses Verfahren ermöglicht die Produktion komplexer Bauteile mit minimalem Ausschuss.

Feinschneiden (Fine Blanking)

Feinschneiden ist eine Sonderform des Stanzens, bei der die Schnittflächen außergewöhnlich glatt sind und Gratbildung nahezu vollständig vermieden wird. Dies wird durch eine spezielle Werkzeugkonstruktion erreicht: Der Stempel sitzt unter konstantem Gegendruck, und die Matrize hat eine Ringzahnform. Das Blech wird im Werkzeug fest eingespannt, sodass es sich nicht ausdehnt oder verformt. Die Bewegungen des Stempels erfolgen langsam und mit hoher Präzision. Feinschneiden eignet sich für Zahnradrohlinge, Zahnstangen, Teile für Sicherheitsgurte oder Bremssysteme, bei denen glatte Kanten und genaue Abmessungen notwendig sind. Allerdings erfordert Feinschneiden eine hochstabile Presse und spezielle Werkzeuge, die hohe Kosten verursachen.

Stanzen mit Transferpressen

Transferpressen sind Pressen, die ein Werkstück von einer Station zur nächsten bewegen, um mehrere Umformschritte auszuführen. Im Gegensatz zu Folgeverbundwerkzeugen, bei denen das Blechband während des gesamten Prozesses eingeklemmt bleibt, wird das Teil bei einer Transferpresse nach jedem Hub von Greifern oder einer Transferstange in die nächste Station transportiert. Dies erlaubt komplexere Umformungen, da das Werkstück getrennt bewegt werden kann. Transferpressen werden bei großen Bauteilen wie Karosserieteilen oder Strukturkomponenten eingesetzt. Sie kombinieren Stanzen, Ziehen und Abschneiden in einem Prozess.

Feinschneid- und Prägewerkzeuge

Neben dem klassischen Stanzen gibt es Prägewerkzeuge, die Oberflächenstrukturen oder Logos in das Metall pressen. Prägungen verleihen Blechen eine besondere Haptik oder dienen als Sicherheitsmerkmal (z. B. bei Münzen). Das Prägen erfolgt meist nach dem Stanzen, damit das Bauteil eine definierte Außenform hat. Durch die Kombination von Feinschneiden und Prägen können Bauteile mit sehr hoher Oberflächenqualität und funktionalen Elementen hergestellt werden.

Maschinen und Ausrüstung

Die Wahl der Stanzmaschine hat entscheidenden Einfluss auf die Produktivität und die Qualität der Bauteile. Im Wesentlichen werden zwei Haupttypen von Pressen verwendet: mechanische und hydraulische.

Mechanische Pressen

Mechanische Pressen arbeiten über eine rotierende Exzenter- oder Kniehebelmechanik, die den Stempel mit hoher Geschwindigkeit auf und ab bewegt. Diese Pressen bieten hohe Hubzahlen (bis zu 800 Hübe pro Minute) und sind daher ideal für Massenproduktion. Es gibt:

- Exzenterpressen: Ein rotierender Exzenter treibt den Stößel an. Exzenterpressen sind robust und eignen sich für Standardstanzen, Schneiden und einfache Umformungen.

- Knöchelpresse (Kniehebelpresse): Ein Kniehebelmechanismus sorgt für einen langsameren, kraftvolleren Hub am unteren Totpunkt. Diese Pressen sind für Umformungen mit hohem Druck geeignet, wie das Prägen und Ziehen.

- Servopressen: Sie besitzen einen Servomotor, der den Stößel antreibt und eine variable Hubkurve ermöglicht. Servopressen sind flexibler und energieeffizienter. Sie können Hubgeschwindigkeit, Höhe und Kurve frei programmieren und so den Prozess optimieren.

Die Geschwindigkeit mechanischer Pressen erlaubt kurze Zykluszeiten, aber die Hubkraft ist im unteren Totpunkt am größten, was bei Umformprozessen in höheren Hubpositionen zu geringerer Kraft führen kann.

Hydraulische Pressen

Hydraulische Pressen nutzen hydraulische Zylinder, um den Stößel mit einer konstanten Kraft zu bewegen. Der Druck kann exakt geregelt werden, wodurch eine präzise Steuerung von Geschwindigkeit und Kraft möglich ist. Vorteile hydraulischer Pressen:

- Variable Hubhöhe: Der Stößel kann auf jede gewünschte Position gefahren und dort gehalten werden.

- Gleichmäßige Kraftverteilung: Die Kraft ist über den gesamten Hub nahezu konstant.

- Große Umformtiefen: Hydraulische Pressen eignen sich für das Tiefziehen und das Prägen großer Bleche.

Nachteile sind die geringere Hubzahl pro Minute und der höhere Energieverbrauch. Für große Strukturteile mit hohen Umformgraden und tiefen Zügen (z. B. in der Automobilindustrie) werden jedoch oft hydraulische Pressen genutzt.

Stanzautomaten und Stanzlinien

Für hohe Stückzahlen werden Stanzautomaten eingesetzt. Sie kombinieren Pressen mit Zuführsystemen (Coil-Abwickler), Richtmaschinen (zum Spannen des Blechs) und Förderanlagen. Das Coil wird abgewickelt, gerichtet und durch das Werkzeug geführt. Nach jedem Hub wird das Blechband um eine definierte Schrittweite (Hubschritt) weitertransportiert. Die Abfallstreifen werden aus dem Werkzeug ausgeworfen oder über Bänder abgeführt. Stanzautomaten können mehrere Werkzeuge hintereinander schalten, um komplexe Teile zu fertigen.

Stanzlinien sind komplette Fertigungsstraßen, die Stanzen, Umformen, Schneiden, Entgraten und Verpacken kombinieren. Sie werden für Großserien wie Autokarosserieteile eingesetzt. Roboterarme oder Transfermechanismen bewegen die Teile von Station zu Station, was die Produktion automatisiert und beschleunigt.

Steuerung und Prozessüberwachung

Moderne Stanzmaschinen verfügen über Steuerungen, die Hubzahl, Hubweg, Werkzeugüberwachung und Materialzufuhr regeln. Sensoren überwachen die Kraft, Temperatur und Position des Stempels sowie den Materialvorschub. Dadurch können Störungen erkannt und korrigiert werden. Zur Qualitätssicherung werden Kameras eingesetzt, die Stanzteile optisch vermessen oder das Vorhandensein von Funktionslöchern prüfen. Die Daten werden in Betriebsdatensysteme eingespeist, um die Produktion zu optimieren.

Geeignete Materialien und Materialwahl

Stähle und Edelstähle

Stähle (kohlenstoffarme, niedriglegierte, hochlegierte) werden häufig gestanzt. Kohlenstoffarmer Stahl ist weich und lässt sich gut stanzen. Edelstähle sind härter und erfordern höhere Stanzkräfte und robustere Werkzeuge. Durch geeignete Schneidspalte und Werkzeugmaterialien können jedoch auch hochfeste Stähle gestanzt werden.

Aluminium und Leichtmetalle

Aluminiumbleche lassen sich gut stanzen, da sie weich und dehnbar sind. Die Stanzkräfte sind geringer als bei Stahl, was die Werkzeugstandzeiten erhöht. Legierungen mit hohem Magnesium- oder Siliciumgehalt können problematisch sein, da sie verhärten und Risse bekommen. Für die Elektromobilität werden dünne Aluminiumbleche in großen Stückzahlen gestanzt (z. B. Batteriegehäuse). Magnesium, Titan oder andere Leichtmetalle werden weniger gestanzt, da sie spezieller verarbeitet werden müssen.

Kupfer und Messing

Kupfer und Messing sind wegen ihrer Weichheit und Zähigkeit gut zu stanzen. Kupfer wird oft für elektrische Kontakte gestanzt, Messing für dekorative Elemente oder Instrumententeile. Durch den Schneidprozess können leichte Grate entstehen, die nachbearbeitet werden müssen.

Speziallegierungen und Verbundwerkstoffe

Hochfeste Legierungen und laminar aufgebaute Verbundwerkstoffe (z. B. mit Kunststoffkern) können gestanzt werden, erfordern jedoch spezielle Werkzeuge und größere Stanzkräfte. Feinschneiden oder Laser- und Wasserstrahl sind oft bessere Alternativen für diese Materialien.

Materialdicken

Das Stanzen ist am effizientesten für Blechdicken von 0,1 mm bis etwa 6 mm. Bei dünnen Folien und Folienverbunden (z. B. in der Verpackungsindustrie) kommen spezielle Präzisionswerkzeuge zum Einsatz. Für dicke Bleche (> 6 mm) ist das Stanzen weniger geeignet, da die Kräfte exponentiell steigen und der Gratwulst zu groß wird. Alternative Verfahren wie Laserschneiden oder Wasserstrahl können hier bessere Ergebnisse liefern.

Vorteile des Stanzens

Das Stanzen bietet zahlreiche Vorteile, die es für viele Anwendungen attraktiv machen:

- Hohe Produktivität: Stanzpressen können hohe Stückzahlen in kurzer Zeit fertigen. Mechanische Pressen erreichen hunderte Hübe pro Minute.

- Niedrige Stückkosten: Sind die Werkzeuge erst einmal gefertigt, sind die Kosten pro Teil gering. Dies macht Stanzen ideal für Serien und Massenteile.

- Präzision und Wiederholgenauigkeit: Modernes Stanzen erreicht Toleranzen im Bereich von Hundertstelmillimetern, insbesondere beim Feinschneiden.

- Vielseitige Anwendungen: Stanzen kann sowohl einfache Konturen als auch komplexe Formen mit Umformungen, Prägungen und Gewinden realisieren. Durch Folgeverbund- und Transferwerkzeuge können mehrere Schritte kombiniert werden.

- Materialausnutzung: Beim Stanzen entstehen relativ geringe Verluste, wenn das Nesting (Anordnung der Teile auf dem Blech) optimiert wird. Abfall kann recycelt werden.

- Sicherheit und Automatisierung: Moderne Stanzlinien arbeiten automatisiert mit minimaler manueller Arbeit. Sicherungssysteme und Sensoren schützen die Bediener.

Nachteile und Grenzen des Stanzens

Trotz der Vorteile hat das Stanzen auch Einschränkungen:

- Hohe Werkzeugkosten: Die Konstruktion und Herstellung von Stanzwerkzeugen sind teuer. Folgeverbundwerkzeuge erfordern präzise CNC-Bearbeitung und Härten. Das amortisiert sich erst bei großen Stückzahlen.

- Begrenzte Flexibilität: Änderungen im Design des Bauteils erfordern oft neue Werkzeuge. Für Prototypen und kleine Serien sind flexible Verfahren wie Laser- oder Wasserstrahlschneiden besser geeignet.

- Materialeinschränkungen: Dicke und sehr harte Materialien sind schwer zu stanzen. Auch spröde Materialien können brechen oder reißen.

- Einschränkungen bei komplexen 3D-Formen: Stanzen eignet sich primär für zweidimensionale Bearbeitung und begrenzte Umformungen. Für komplexe 3D-Formen werden Tiefziehen, Rohrbiegen oder Schmieden eingesetzt.

- Lärmemission: Stanzen ist ein lautes Verfahren. Pressen müssen oft schallgedämmt werden, um Arbeitsschutzrichtlinien zu erfüllen.

Stanzen vs. andere Verfahren

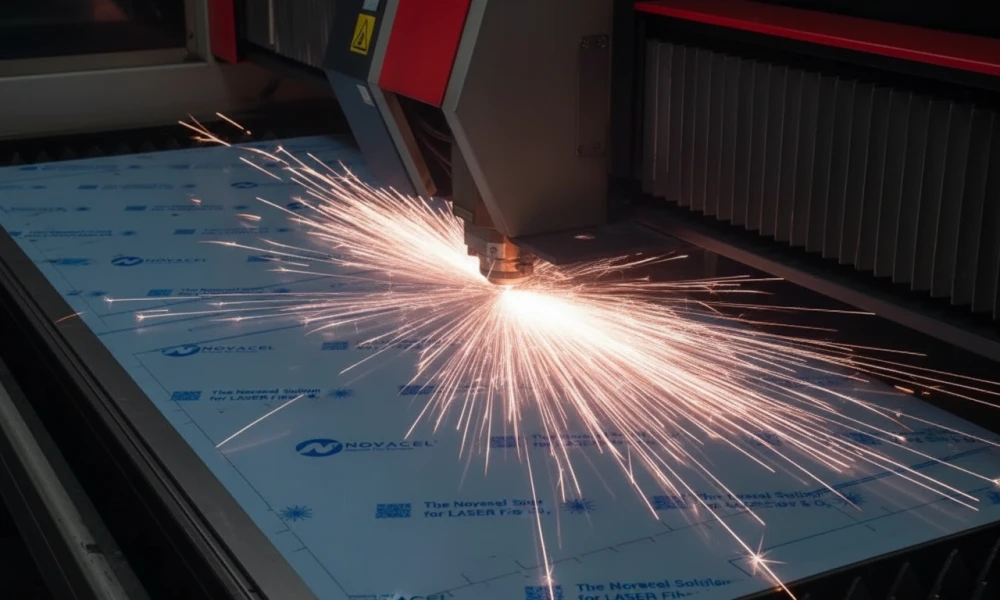

Stanzen vs. Laserschneiden

Laserschneiden bietet Flexibilität bei kleinen bis mittleren Serien und ermöglicht komplexe Konturen ohne Werkzeugkosten. Stanzen ist wirtschaftlicher bei großen Serien, wenn ein Werkzeug vorhanden ist. Laser hat den Vorteil der sauberen Schnittkante ohne Grate, erfordert jedoch höhere Schnittkosten pro Teil. Stanzen erreicht höhere Taktzeiten, ist aber weniger flexibel.

Stanzen vs. Wasserstrahlschneiden

Wasserstrahl kann dickere Materialien schneiden und hinterlässt keine Wärmeeinflusszone. Es ist ideal für Materialien, die durch Hitze verformt werden oder wenn das Material extrem hart ist. Stanzen ist bei dünnen Blechen schneller und günstiger. Wasserstrahl eignet sich für kleine Losgrößen oder Materialien wie Stein oder Verbundwerkstoffe, die nicht gestanzt werden können.

Stanzen vs. Plasma- und Brennschneiden

Plasma- und Brennschneiden sind für dickere Materialien geeignet. Sie haben eine geringere Schnittgenauigkeit und erzeugen eine Wärmeeinflusszone. Stanzen hat hier Vorteile bei dünnen Blechen und großen Serien. Plasma und Brennschneiden eignen sich eher für grobe Zuschnitte, die später weiterbearbeitet werden.

Stanzen vs. CNC-Fräsen

CNC-Fräsen ist flexibel und kann dreidimensionale Konturen sowie Tiefen bearbeiten. Es eignet sich für Prototypen, kleine Serien und dicke Materialien. Stanzen ist schneller bei 2D-Konturen und kostengünstiger in der Serienproduktion. Fräsen erzeugt keine Werkzeugkosten in dem Sinne, aber die Bearbeitungszeit pro Teil ist deutlich länger als beim Stanzen.

Kombinationsverfahren

In der Praxis werden oft verschiedene Verfahren kombiniert: Ein Bauteil kann zunächst grob gestanzt und anschließend per Laser nachbearbeitet werden, um spezielle Aussparungen zu erzeugen. Stanzen und Umformen werden mit Schweißen, Biegen und Entgraten in einem Workflow kombiniert. Die Wahl der Kombination hängt von der Bauteilgeometrie, den Toleranzen und der Losgröße ab.

Anwendungen und Praxisbeispiele

Stanzen ist aus vielen Industriezweigen nicht wegzudenken. Hier ein Überblick über typische Einsatzbereiche:

- Automobilindustrie: Karosserieteile, Halterungen, Befestigungswinkel, Motorteile (z. B. Abstandshalter), Bremsscheibenrohlinge (Feinschneiden), Airbagkomponenten, Sitzschienen.

- Elektro- und Elektronikindustrie: Gehäuse, Montageplatten für Schaltschränke, Steckkontakte, Abschirmbleche, Transformatorbleche, Stator- und Rotorbleche.

- Hausgeräte und Konsumgüter: Gehäuseteile für Waschmaschinen, Backöfen, Computergehäuse, Mikrowellen, Kühlschrankauskleidungen, dekorative Elemente wie Frontplatten.

- Medizin- und Labortechnik: Präzisionsteile für chirurgische Instrumente, Komponenten für medizinische Geräte, Filterhalterungen.

- Münzprägung und Medaillen: Münzen werden gestanzt und geprägt. Der Rundrohling wird ausgestanzt und anschließend in Prägestanzen mit dem Motiv versehen.

- Land- und Baumaschinen: Verstärkungsplatten, Halterungen, Schaufelzähne, Verkleidungen.

- Luft- und Raumfahrt: Strukturteile, Verkleidungsbleche, Halterungen, Spezialhalterungen aus Aluminium oder Titan (mit Feinschnitt oder Tiefziehen kombiniert).

Die Vielfalt der Anwendungen zeigt, wie wichtig Stanzen in der industriellen Fertigung ist. Unternehmen wie GEMTEC setzen Stanzen als Teil ihres Leistungsspektrums ein, um effiziente, präzise und wirtschaftliche Bauteile zu fertigen.

Design- und Konstruktionshinweise

Die Konstruktion eines Stanzteils hat erheblichen Einfluss auf die Werkzeugkosten, die Materialausnutzung und die Fertigungssicherheit. Wichtige Aspekte sind:

- Biegeradien und Umformungen: Bei Kombination von Stanzen und Biegen sollten Biegeradien und Umformungen so gewählt werden, dass Risse vermieden werden. Ein zu kleiner Radius führt zu Materialversprödung.

- Lochabstände und Stege: Lochabstände sollten ausreichend groß sein. Der Abstand zwischen zwei Löchern oder zum Rand sollte mindestens das Zweifache der Blechdicke betragen, um Materialausbrüche zu vermeiden.

- Nesting (Materialausnutzung): Die Anordnung der Teile auf der Blechtafel beeinflusst die Materialausnutzung. Verschachteln Sie Teile so, dass möglichst wenig Abfall entsteht. Software unterstützt das Nesting automatisch.

- Vermeidung von Hinterschnitten: Stanzen erzeugt zweidimensionale Formen. Hinterschnitte (Formen, die sich nicht in einer Ebene entnehmen lassen) sind zu vermeiden. Alternativ müssen Folgeverbundwerkzeuge genutzt werden, was die Werkzeugkosten steigert.

- Kantenqualität und Entgraten: Berücksichtigen Sie eine Nachbearbeitung (Entgraten), falls scharfe Kanten unerwünscht sind. Eine definierte Phase oder Verrundung lässt sich durch Feinschneiden erreichen.

- Werkzeugverschleiß: Härtere Materialien und größere Blechdicken führen zu höherem Verschleiß. Kalkulieren Sie Verschleißteile (Stempel, Schneiden) ein und planen Sie Wartungsintervalle.

Eine gute Abstimmung zwischen Konstrukteur und Werkzeugbauer ist wesentlich, um das Werkzeug wirtschaftlich und langlebig zu gestalten. Daten aus der Simulation (Finite-Elemente-Analyse) helfen dabei, Umformungen vorherzusagen und Fehler zu vermeiden. GEMTEC bietet Beratung und Unterstützung in der frühen Konstruktionsphase an, um Stanzen und Blechbearbeitung optimal zu integrieren.

FAQs

Welches Material kann man stanzen?

Stanzen eignet sich für die meisten Metalle in Blechform: unlegierte und niedriglegierte Stähle, Edelstähle, Aluminium, Kupfer, Messing und einige Sonderlegierungen. Die Materialdicke liegt typischerweise zwischen 0,1 mm und 6 mm. Für weichere Metalle wie Aluminium oder Kupfer sind geringere Kräfte notwendig. Hartmetallstähle oder hochlegierte Stähle können mit speziellen Werkzeugen gestanzt werden.

Welches Blech zum Stanzen?

Für das Stanzen werden Bleche in unterschiedlichen Qualitäten angeboten. Bei einfachen Bauteilen reicht Normalstahl (z. B. S235). Für korrosionsbeständige Anwendungen kommen Edelstahlbleche (A2, A4) zum Einsatz. Aluminiumbleche in den Legierungen EN AW-1050 bis EN AW-5754 eignen sich für das Stanzen. Wichtig ist die richtige Dicke und Festigkeit, die zu Werkzeugauslegung und Pressenkraft passen.

Welche Arten von Stanzen gibt es?

Es gibt verschiedene Stanzoperationen: Blanking (Schneiden), Piercing (Lochstanzen), Biegen, Prägen, Sicken, Tiefziehen, Feinschneiden und Transferstanzen. Werkzeuge können diese Prozesse kombinieren (Folgeverbundwerkzeuge). Je nach Geometrie und Stückzahl wird das passende Verfahren ausgewählt.

Was sind die Nachteile von Metall?

Metalle sind schwerer als Kunststoffe und können korrodieren. In der Blechbearbeitung können Grate entstehen, die entgratet werden müssen. Je nach Legierung sind Metalle anfällig für Verschleiß, Oxidation oder Materialversprödung. Stanzen erfordert hohe Kräfte und führt zu Werkzeugverschleiß, insbesondere bei harten Metallen. Nicht jedes Metall lässt sich problemlos stanzen – spröde Materialien oder dicke Bleche sind weniger geeignet.

Ist es möglich, Metall zu stanzen?

Ja, das Stanzen ist eines der gängigsten Verfahren, um Metall zu trennen oder zu formen. Mit den richtigen Werkzeugen und Pressen können viele Metalle gestanzt werden. Wichtig sind die Materialdicke und die Festigkeit, die zur Pressenkraft passen. Für Materialien, die nicht gut stanzen lassen, stehen alternative Verfahren wie Laserschneiden, Wasserstrahl oder Fräsen zur Verfügung.

Stanzen ist ein etabliertes, leistungsfähiges Verfahren für die Serienfertigung von Metallteilen. Es vereint Geschwindigkeit, Präzision und Wirtschaftlichkeit, vor allem bei großen Stückzahlen. Zahlreiche Stanzverfahren – vom einfachen Stanzen über Folgeverbund- und Transferstanzen bis zum Feinschneiden – ermöglichen das Trennen, Umformen und Prägen von Blechen in nahezu jeder erdenklichen Form. Die Wahl des passenden Verfahrens hängt von der Geometrie, dem Material, der Stückzahl und den Qualitätsanforderungen ab.

Während die Werkzeugkosten hoch sind, amortisieren sie sich bei kontinuierlicher Produktion durch niedrige Stückkosten. Stanzen ist jedoch weniger flexibel als Schneiden mit Laser oder Wasserstrahl, wenn häufige Designänderungen vorliegen oder kleine Serien gefragt sind. Für solche Fälle bieten sich Laserschneiden, Plasma, Wasserstrahl oder CNC-Fräsen als Alternativen an.

Als verlässlicher Partner für Blechbearbeitung bietet GEMTEC Stanzen sowie ergänzende Verfahren wie Laserschneiden, Biegen, Schweißen und Oberflächenveredelung aus einer Hand an. Wir beraten Sie bei der Auswahl des richtigen Prozesses, entwickeln präzise Werkzeuge und fertigen qualitativ hochwertige Stanzteile – von der Planung bis zur Serienproduktion.