Hochmoderne Schweißgeräte – Präzision, Effizienz und Vielseitigkeit in Ihrem Maschinenpark

MIG-, MAG-, WIG- und Punktschweißen sind die zentralen Säulen der modernen Metallverarbeitung. Dieser Artikel erklärt anschaulich die Funktionsweise der gängigen Schweißverfahren, vergleicht ihre Stärken und Schwächen und stellt die innovativen Schweißgeräte von GEMTEC vor. Die Ausstattung reicht von kompakten Punktzangen bis hin zu leistungsstarken Puls‑MIG/MAG‑Anlagen und vielseitigen TIG‑Invertern. Jedes Gerät wird mit Blick auf Präzision, Energieeffizienz und Benutzerfreundlichkeit ausgewählt. Sie erfahren, welches Verfahren sich für welche Materialstärken eignet, wie Pulse‑Technologie Verzugsrisiken reduziert und warum Investitionen in moderne Steuerungssysteme die Qualität und Produktivität steigern.

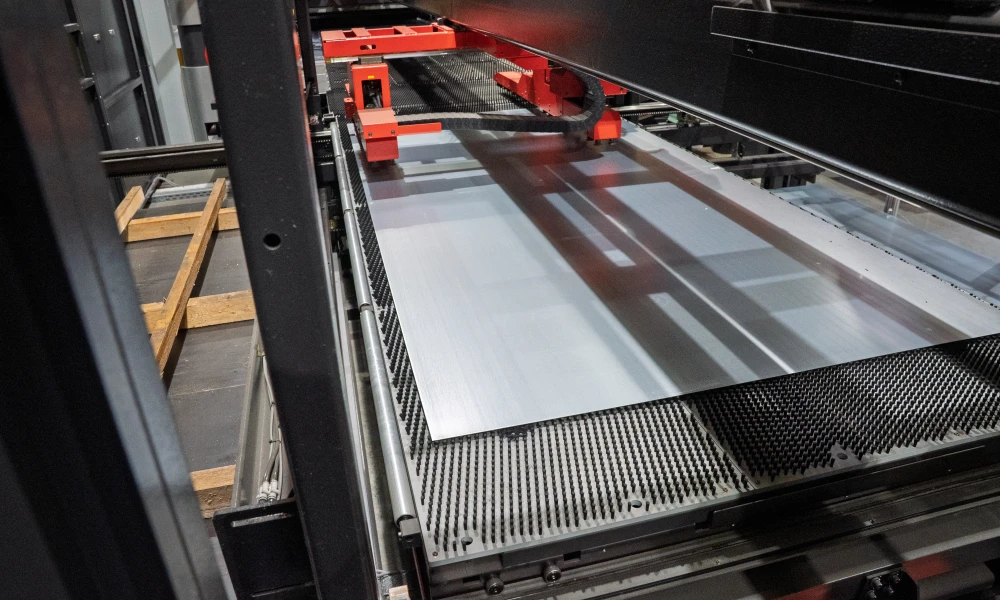

In der Metallbearbeitung sind Schweißarbeiten ein essenzieller Schritt, um Bleche, Profile und Baugruppen dauerhaft miteinander zu verbinden. Ob in der Serienproduktion, bei der Konstruktion komplexer Apparate oder im Prototypenbau – hochwertige Schweißnähte sind entscheidend für die Stabilität und Qualität des Endprodukts. Moderne Verfahren wie MIG/MAG‑, WIG‑ (TIG‑) und Punktschweißen bieten unterschiedliche Vorteile hinsichtlich Geschwindigkeit, Präzision und Materialeinsatz. In diesem Beitrag stellen wir Ihnen die gängigen Schweißverfahren vor, erläutern ihre Anwendungsgebiete und geben einen umfassenden Überblick über den Schweißgerätepark von GEMTEC.

Grundlagen der Schweißverfahren

MIG/MAG-Schweißen

Das MIG/MAG‑Schweißen (Metall–Inertgas bzw. Metall–Aktivgas) zählt zu den am weitesten verbreiteten Lichtbogenverfahren. Dabei dient ein kontinuierlich zugeführter Draht als Elektrode und Zusatzwerkstoff. Der Lichtbogen zwischen Draht und Werkstück schmilzt den Draht und das Werkstückmaterial; das flüssige Metall verbindet sich zu einer festen Naht. Beim MIG‑Schweißen wird ein inertes Schutzgas wie Argon verwendet, während beim MAG‑Schweißen aktive Gase wie CO₂ beigemischt werden.

Vorteile des MIG/MAG-Schweißens

- Hohe Geschwindigkeit und Produktivität: MIG‑Schweißen ist schneller als WIG‑Schweißen und ermöglicht kurze Produktionszeiten. Das automatische Drahtvorschubsystem erlaubt längere Schweißnähte, ohne den Brenner abzusetzen. Durch die hohe Geschwindigkeit sinken die Stückkosten, weshalb MIG/MAG bevorzugt in der Serienfertigung eingesetzt wird.

- Einfache Handhabung: Das Verfahren ist vergleichsweise leicht zu erlernen und ermöglicht auch weniger erfahrenen Anwendern akzeptable Ergebnisse. Der Draht wird automatisch zugeführt, sodass Sie den Brenner mit einer Hand führen können, während die zweite Hand frei bleibt.

- Geringe Nacharbeit: Durch die stetige Drahtzufuhr entstehen saubere Nähte, die oft nur minimal nachbearbeitet werden müssen. Dies spart Zeit bei der Oberflächenbearbeitung und reduziert Ausschuss.

Grenzen des MIG/MAG-Schweißens

- Begrenzte Präzision bei filigranen Bauteilen: Bei sehr dünnen Materialien besteht die Gefahr, dass durch die hohe Wärmeeinbringung Verzug entsteht oder die Naht unsauber wird. Die Präzision und Ästhetik der Nähte sind geringer als bei WIG.

- Schlackerückstände und Spritzer: Obwohl moderne Maschinen den Spritzgrad reduzieren, muss der Schweißbereich dennoch gut gereinigt werden, besonders wenn aktive Gase eingesetzt werden.

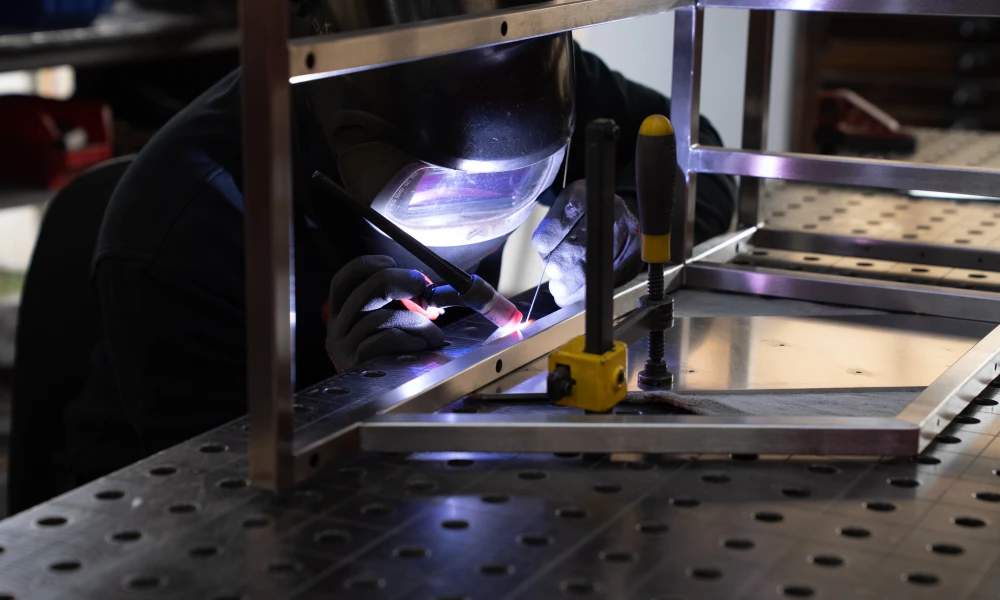

WIG-Schweißen (TIG)

WIG‑ oder TIG‑Schweißen (Wolfram–Inertgas) setzt eine nicht abschmelzende Wolframelektrode ein. Der Zusatzwerkstoff wird bei Bedarf von Hand zugeführt, wodurch der Prozess langsamer, aber kontrollierter verläuft. TIG‑Schweißen liefert sehr saubere Nähte, da das Wolfram den Lichtbogen stabilisiert und die Nahtoberfläche nahezu frei von Spritzern bleibt.

Vorteile des WIG-Schweißens

- Höchste Präzision und Ästhetik: Das Verfahren ermöglicht besonders saubere, optisch ansprechende und starke Nähte. Dank präziser Steuerung des Lichtbogens erreichen TIG‑Schweißer eine hohe Nahtqualität, die gerade bei Sichtteilen gewünscht wird.

- Vielseitigkeit bei Materialien: TIG eignet sich hervorragend für dünnwandige Bleche, Rohre und Profile aus Aluminium, Edelstahl, Titan und anderen Legierungen. Durch die geringere Wärmeeinbringung werden Verzüge minimiert und selbst empfindliche Werkstoffe können ohne Beschädigung verarbeitet werden.

- Kontrollierte Wärme und geringer Verzug: Der Lichtbogen kann sehr fein eingestellt werden, was Verzug deutlich reduziert. In der Luftfahrt, im Motorsport und bei hochwertigen Apparaten wird dieses Verfahren bevorzugt.

Grenzen des WIG-Schweißens

- Langsamer Prozess: Die manuelle Zuführung des Zusatzwerkstoffs und die feinfühlige Handhabung machen TIG zeitaufwändiger und damit kostenintensiver. Für große Serien ist das Verfahren weniger wirtschaftlich.

- Hohe Anforderungen an den Schweißer: TIG erfordert Erfahrung, Geschick und eine ruhige Hand. Unerfahrene Anwender sollten zunächst an Übungsstücken arbeiten, bevor sie anspruchsvolle Teile schweißen.

Punktschweißen und Widerstandsschweißen

Beim Punktschweißen wird kein kontinuierlicher Lichtbogen eingesetzt, sondern ein starker Stromimpuls erzeugt zwischen zwei Kupferelektroden Wärme, die die Werkstücke punktuell verschmilzt. Es eignet sich besonders für das Fügen dünner Bleche und ist beispielsweise in der Karosserie‑ und Gehäusefertigung weit verbreitet.

Vorteile des Punktschweißens

- Schnelligkeit und Effizienz: Punktschweißen ist ein äußerst schneller Prozess; mehrere Bleche lassen sich in Sekunden bruchfest verbinden. Dadurch sind hohe Stückzahlen bei geringem Energiebedarf möglich.

- Geringer Schulungsaufwand: Die Bedienung ist vergleichsweise einfach. Es wird keine aufwendige Gasversorgung benötigt und das Verfahren kann gut automatisiert werden.

- Kosteneffizienz: Da kein Füllmaterial erforderlich ist, entfallen Materialkosten. Zudem ermöglicht die Möglichkeit, mehrere Bleche gleichzeitig zu verbinden, eine sehr wirtschaftliche Serienfertigung.

Nachteile des Punktschweißens

- Beschränkung auf dünne Materialien: Die Methode eignet sich vor allem für Bleche bis etwa 3 mm Dicke; darüber hinaus können die Nähte instabil werden.

- Anfällig für Ausrichtungsfehler: Selbst kleine Abweichungen in der Elektrodageometrie können zu mangelhaft verschmolzenen Stellen führen. Gleichmäßiger Druck und exakte Positionierung sind entscheidend.

- Gefahr von Verformungen und Überhitzung: Fehlbedienungen führen zu lokalem Überhitzen und können das Material verformen. Aufgrund der punktuellen Belastung sind die Schweißstellen weniger belastbar als durchgehende Nähte.

MIG vs. WIG – Ein Vergleich

Die Wahl zwischen MIG/MAG‑ und WIG‑Schweißen hängt von zahlreichen Faktoren wie Materialstärke, geforderter Präzision und Produktionsgeschwindigkeit ab. Eine Zusammenfassung der wichtigsten Unterschiede:

- Schweißgeschwindigkeit: MIG‑Schweißen ist schneller und ideal für große Serien, während TIG durch den manuellen Zusatzwerkstoff langsamer ist.

- Kosten und Wirtschaftlichkeit: MIG‑Schweißgeräte sind im Betrieb günstiger und einfacher zu bedienen; TIG‑Schweißen erzeugt höhere Kosten, bietet dafür aber hochwertigere Nähte.

- Präzision und Nahtbild: TIG liefert feinere Nähte und wird für anspruchsvolle Sichtteile eingesetzt; MIG ist für robuste, unsichtbare Verbindungen geeignet.

- Materialstärke: MIG eignet sich für dickere Materialien, TIG für dünne Bleche und Präzisionsteile.

Der Schweißgerätepark von GEMTEC

GEMTEC setzt auf modernste Schweißtechnik, um präzise und effiziente Verbindungen sicherzustellen. Im folgenden Abschnitt werden die wichtigsten Geräte vorgestellt, die in der Produktion zum Einsatz kommen.

BOWA BWS‑30 – Kompaktes Präzisionsgerät

Die BOWA BWS‑30 ist ein kompakter Schweißinverter, der sich durch hohe Präzision und Vielseitigkeit auszeichnet. Dieses Gerät eignet sich hervorragend für filigrane Schweißarbeiten, beispielsweise bei dünnen Edelstahlblechen oder sensiblen Baugruppen. Dank einer fein justierbaren Stromstärke lassen sich sehr kleine Schweißpunkte oder feine Raupen erzeugen, ohne das Bauteil zu verformen. Die intuitive Bedienoberfläche ermöglicht schnelles Einstellen der Parameter, während integrierte Sicherheitsfunktionen vor Überhitzung und Überlastung schützen. Als kleiner Allrounder ergänzt die BOWA BWS‑30 den Maschinenpark von GEMTEC besonders im Bereich Prototyping und Reparaturarbeiten.

FRONIUS TPS 320i C PULSE 4R FSC – Pulsgesteuertes MIG/MAG-Schweißsystem

Die FRONIUS TPS 320i C PULSE 4R FSC gehört zur neuesten Generation pulsgesteuerter MIG/MAG‑Systeme und wird bei GEMTEC für anspruchsvolle Bauteile und sichtbare Nähte eingesetzt. Diese Maschine zeichnet sich durch folgende Eigenschaften aus:

- Pulsschweißverfahren für geringe Spritzerbildung: Durch den Wechsel zwischen Basisstrom und Pulsstrom wird das Material nur so stark erhitzt, wie für eine optimale Verbindung nötig ist. Die Puls‑Multisteuerung sorgt für kontrollierten Tropfenübergang, minimiert Spritzer und gewährleistet gleichmäßige Nahtoberflächen.

- Stabile Lichtbogenführung bei niedriger Stromstärke: Auch bei geringen Amperezahlen bleibt der Lichtbogen stabil, wodurch Verzug an dünnen Blechen reduziert wird.

- Benutzerfreundliches Bedienkonzept: Ein 7‑Zoll‑Touchdisplay mit mehrsprachiger Menüführung führt Schweißer Schritt für Schritt durch Parameter und Einstellungen. Personalisierte NFC‑Karten ermöglichen das Speichern individueller Programme.

- Erweiterbare Softwarepakete: Funktionen wie LSC (Low Spatter Control), PMC (Pulse Multi Control) und CMT (Cold Metal Transfer) können installiert werden und erweitern das Anwendungsspektrum, z. B. für niedrige Wärmeeinbringung oder das Schweißen galvanisch verzinkter Bleche.

Diese Eigenschaften machen die TPS 320i zu einem idealen Werkzeug für hochqualitative MIG/MAG‑Schweißnähte, insbesondere wenn sichtbare Nahtqualität und geringe Nacharbeit gefordert sind.

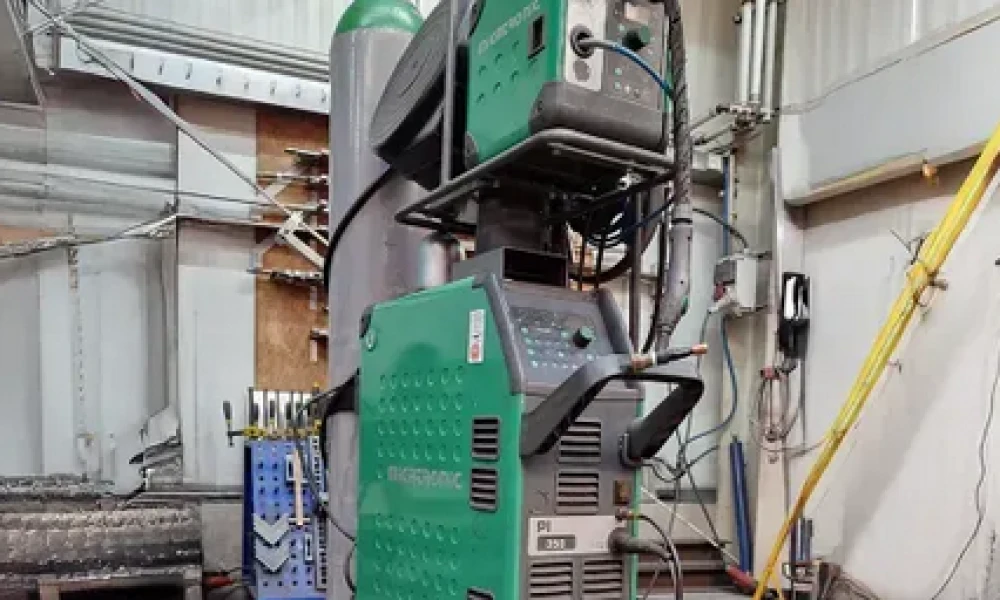

MIGATRONIC PI‑MPS 350 AC/DC – Vielseitiger TIG-Inverter

Die MIGATRONIC PI‑MPS 350 AC/DC ist ein modularer Hochleistungs‑Schweißinverter für WIG‑ und MMA‑Schweißen. Dieser Inverter basiert auf moderner Technik und bietet zahlreiche Funktionen, die die Schweißqualität erhöhen und die Bedienung vereinfachen:

- Breites Einsatzspektrum: Die Pi‑Serie deckt einen Strombereich von 5 bis 350 Ampere ab und eignet sich für Präzisionsschweißungen an Stahl, Edelstahl, Aluminium und hochlegierten Werkstoffen. Für Reparatur‑, Montage‑ und Automationsaufgaben stehen verschiedene Varianten bereit.

- Synergy PLUS‑Impulsfunktion: Neben herkömmlichen und schnellen Pulsarten verfügt die Pi‑Serie über die Synergy PLUS‑Funktion. Sie stellt Pulsparameter automatisch ein und sorgt für eine stabile Naht und angenehme Klangcharakteristik.

- Programmvielfalt: Integrierte Speicherplätze erlauben das Abspeichern vieler Schweißprogramme. Die Pi 350‑500‑Geräte besitzen pro Prozess 64 Programmspeicher, sodass repetitive Aufgaben schnell reproduzierbar sind.

- TIG‑A‑Tack‑Funktion: Mit dieser Eigenschaft lassen sich winzige Heftstellen setzen, ohne das Material zu schädigen oder zu verziehen – ideal für tack welding vor dem Hauptschweißen.

- Energieeffiziente Kühlung: Ein stufenlos regelbarer Lüfter passt seine Drehzahl an die Last an und reduziert Lärm, Energieverbrauch und Staubbelastung. Dadurch wird die Lebensdauer der Maschine verlängert.

Durch die Kombination aus fortschrittlicher Steuerung, vielfältigen Pulsfunktionen und hoher Leistungsreserve ist die MIGATRONIC PI‑MPS 350 AC/DC perfekt für präzise WIG‑Schweißaufgaben sowie für das manuelle Elektroden‑Schweißen geeignet.

TECNA Punktschweißzangen TEC‑3322 und TE 300 – Flexible Spot‑Welding-Lösungen

GEMTEC nutzt zwei Punktzangenmodelle, die besonders für die Fertigung von Gehäusen, Schaltschränken und kleineren Baugruppen geeignet sind.

TECNA 3322

Diese pneumatisch betriebene Punktzange mit integriertem Steuergerät ist auf hohe Leistung bei minimalem Platzbedarf ausgelegt. Sie eignet sich für Serienarbeiten und überzeugt durch:

- Kompaktes, leichtes Design: Die Maschine lässt sich mühelos drehen und in jede Position bringen, was das Schweißen komplexer Geometrien erleichtert.

- Hohe Produktivität: Eine im Schwerpunkt gelagerte Drehvorrichtung und ein präziser Balancer erlauben schnelles Handling und hohe Taktzahlen. Integrierte Steuerungsfunktionen ermöglichen zwei unabhängig einstellbare Schweißoperationen und Pulsströme.

- Wasserkühlung und einstellbare Elektroden: Wassergekühlte Elektrodenträger halten die Temperatur auch bei Dauerbetrieb stabil. Der Elektrodenabstand lässt sich justieren, Doppelhübe erleichtern das Anfahren der Schweißstelle und ermöglichen das Schweißen von komplex geformten Teilen.

- Robuste Pneumatik: Öl‑freie Chromzylinder und langlebige Kolben gewährleisten eine lange Lebensdauer, selbst bei hoher Auslastung.

TECNA TE 300

Die TE 300 ist ein integriertes Steuergerät, das in Kombination mit der TECNA 3322 eine exakte Regelung des Schweißstroms ermöglicht. Zwei voll programmierbare Schweißprogramme, pre‑welding‑ und Startstrom sowie Stromimpulse sorgen für reproduzierbare Ergebnisse. Durch die präzise Steuerung lassen sich Hitzeeinbringung und Elektrodendruck optimal abstimmen, sodass auch anspruchsvolle Punktnähte sicher gelingen.

Weitere Schweißtechnik im Einsatz

Neben den genannten Geräten verfügt GEMTEC über zusätzliche MIG-, TIG- und Punktschweißgeräte sowie Hilfseinrichtungen, um die Fertigung flexibel und effizient zu gestalten:

- MIG/MAG-Schweißgeräte mit Synergic-Funktion: Diese erlauben das automatische Einstellen der Parameter entsprechend des Drahtes und der Materialstärke. Besonders bei wechselnden Werkstoffen ist dies vorteilhaft.

- Inverterbasierte Schweißmaschinen: Durch den Einsatz moderner Invertertechnologie lassen sich Strom und Spannungsverläufe präzise steuern, was zu stabilen Lichtbögen und geringem Energieverbrauch führt.

- Punkt- und Widerstandsschweißanlagen: Neben mobilen Zangen sind stationäre Geräte im Einsatz, die sich für große Serien und dickere Bleche eignen. Automatisierte Punktschweißstationen lassen sich in Fertigungslinien integrieren und steigern die Produktivität.

Anwendungsbeispiele und Branchen

Die Auswahl des passenden Schweißverfahrens hängt stets vom Verwendungszweck und den Materialeigenschaften ab. Hier einige Beispiele, wie GEMTEC seine Schweißgeräte in verschiedenen Branchen einsetzt:

Maschinenbau und Anlagenbau

In diesem Bereich werden häufig dickere Bleche und Profile verarbeitet, die eine hohe Festigkeit erfordern. MIG/MAG‑Schweißen ist hier das Mittel der Wahl, da es schnelle, robuste Nähte liefert. Beim Bau von Schaltschränken kommen dagegen Punktzangen wie die TECNA 3322 zum Einsatz, um Blechteile schnell und präzise zu verbinden. Für dünne Verkleidungen oder Sichtteile wird TIG‑Schweißen genutzt, um verzugsfreie und optisch hochwertige Ergebnisse zu erzielen.

Lebensmittel- und Pharmaindustrie

Hygienische Anforderungen stellen hohe Ansprüche an die Nahtqualität. WIG‑Schweißen ermöglicht glatte, porenfreie Oberflächen, die leicht zu reinigen sind. Edelstahlrahmen für Anlagen und Behälter werden mithilfe präziser TIG‑Inverter wie der MIGATRONIC PI‑MPS 350 AC/DC gefertigt, wodurch keimfreie Fügeflächen entstehen.

Elektrotechnik und Schaltschrankbau

Beim Bau von Schaltschränken und Bediengehäusen sind sowohl Punkt- als auch TIG‑Schweißverfahren gefragt. Die TECNA‑Punktzangen fügen Blechteile rasch zusammen, während WIG‑Nähte für Kabelführungen oder Halterungen eingesetzt werden, die keine Spritzer vertragen. Die FRONIUS TPS 320i ermöglicht hier spritzerfreie, optisch ansprechende Nähte.

Automobilindustrie

Die Automobilbranche verlangt schnelle Prozesse mit hoher Reproduzierbarkeit. MIG/MAG‑Schweißen wird für strukturelle Teile eingesetzt, während Punktzangen Karosseriebleche verbinden. Moderne Puls‑MIG‑Geräte wie die FRONIUS TPS 320i reduzieren Spritzer und Nachbearbeitung und sind deshalb besonders effizient. In Bereichen wie Fahrzeugtanks oder Abgasanlagen kommt TIG‑Schweißen zum Einsatz.

Qualitätsmanagement und Sicherheit

Die hohe Qualität der Schweißnähte hängt nicht nur von der richtigen Technologie ab, sondern auch von kompetenten Mitarbeitern und strengen Qualitätskontrollen. Bei GEMTEC sind alle Schweißer zertifiziert und werden regelmäßig geschult. Parameter wie Schweißstrom, Lichtbogenlänge, Schutzgasfluss und Anpressdruck werden protokolliert und überwacht.

Beim MIG‑ und WIG‑Schweißen wird stets das passende Schutzgas gewählt: TIG‑Verfahren nutzen in der Regel reines Argon, während MIG‑Schweißen oft mit Argon‑CO₂‑Gemischen arbeitet. Verschiedene Gasflüsse sorgen für stabile, spritzerfreie Nähte und schützen den Schweißbereich vor Sauerstoffaufnahme. Bei Punktzangen werden Kühlkreisläufe kontrolliert, damit die Elektroden nicht überhitzen.

Zur Arbeitssicherheit gehören persönliche Schutzausrüstung, wie Schweißhelme, Handschuhe und geeignete Kleidung. Automatische Schweißhelme mit variabler Verdunkelung schützen vor UV‑ und Infrarotstrahlung und erhöhen den Komfort. Absauganlagen gewährleisten, dass Dämpfe und Schweißrauch abgeführt werden.

Die moderne Schweißtechnik bietet für nahezu jedes Anforderungsprofil ein geeignetes Verfahren. MIG/MAG-Schweißen ist schnell, wirtschaftlich und ideal für dickere Werkstoffe. WIG-Schweißen liefert höchste Präzision und wird bei dünnen Blechen und anspruchsvollen Sichtnähten eingesetzt. Punktschweißen punktet mit Geschwindigkeit und Effizienz, ist aber auf dünne Materialien begrenzt.

Der Schweißgerätepark von GEMTEC umfasst kompakte Präzisionsinverter wie die BOWA BWS‑30, leistungsstarke Puls‑MIG/MAG‑Systeme wie die FRONIUS TPS 320i und vielseitige TIG‑Inverter wie die MIGATRONIC PI‑MPS 350 AC/DC. Punktzangen wie die TECNA 3322 mit ihrem integrierten TE 300‑Steuergerät bieten schnelle und zuverlässige Widerstandsschweißungen. Durch Investitionen in innovative Technologie und kontinuierliche Weiterbildung liefert GEMTEC Schweißnähte höchster Qualität, angepasst an die spezifischen Anforderungen der Kunden.

FAQ – Häufig gestellte Fragen zu Schweißgeräten

Wie finde ich das passende Schweißverfahren für mein Projekt?

Die Wahl hängt von Materialstärke, gewünschter Nahtqualität und Produktionsmenge ab. Für dicke Bauteile und schnelle Serienfertigung eignet sich MIG/MAG, für dünne und optisch anspruchsvolle Nähte TIG. Punktschweißen wird genutzt, wenn Bleche schnell punktuell verbunden werden sollen.

Warum ist Puls‑MIG/MAG-Schweißen vorteilhaft?

Die Pulstechnologie reduziert Spritzer, verbessert den Werkstoffübergang und ermöglicht saubere Nähte bei geringer Wärmeeinbringung. Dadurch lassen sich dünne Materialien verzugsarm schweißen und Nacharbeit minimieren.

Welche Vorteile bietet ein TIG‑Inverter gegenüber einem klassischen Transformatorgerät?

Inverter sind leichter, energieeffizienter und liefern eine präzise einstellbare Stromquelle. Funktionen wie Schnellpuls, Programmspeicherung und Synergy‑Modi ermöglichen reproduzierbare, hochwertige Nähte und erleichtern die Bedienung.

Wann ist Punktschweißen sinnvoll?

Punktschweißen eignet sich, um Bleche bis etwa 3 mm Stärke schnell und ohne Zusatzwerkstoff zu verbinden. Es wird vor allem im Karosseriebau und bei Blechgehäusen eingesetzt. Für dickeres Material sind MIG/MAG‑ oder TIG‑Nähte sinnvoller.

Wie unterstützt GEMTEC bei der Auswahl des richtigen Schweißgeräts?

Unsere Experten analysieren Ihre spezifischen Anforderungen, beraten Sie zu Verfahren und Materialwahl und wählen gemeinsam mit Ihnen die passende Anlage aus. Ob Prototyp, Serienfertigung oder anspruchsvolle Sonderkonstruktion – GEMTEC liefert maßgeschneiderte Lösungen mit moderner Schweißtechnik.