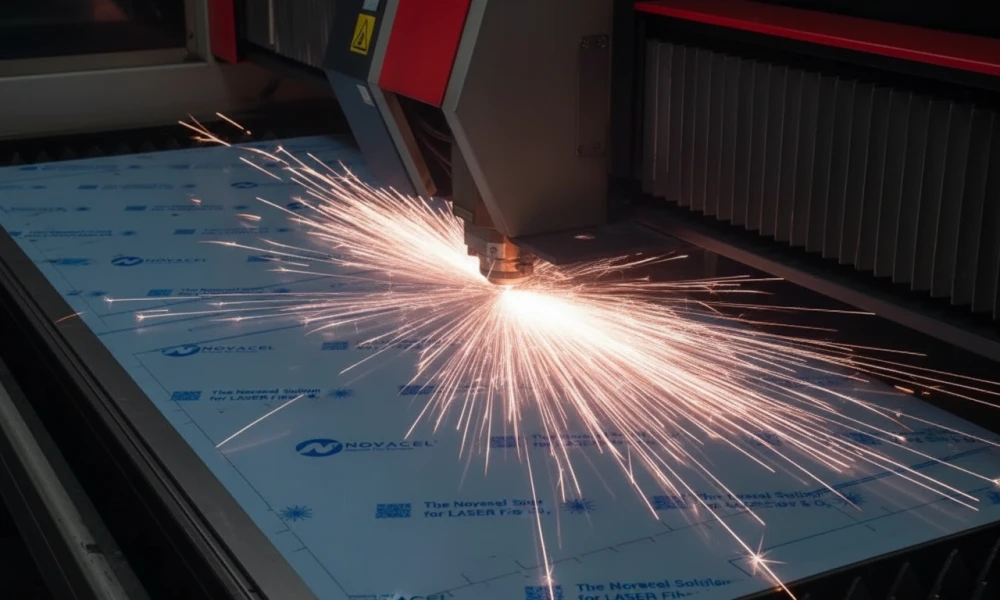

Maschinenpark Laser – modernste Lasertechnik für perfekte Zuschnitte

GEMTEC setzt auf einen hochmodernen Laser-Maschinenpark für präzise Metallzuschnitte. Dieser Artikel beschreibt die Eigenschaften und Vorteile der Stanz-Laser-Kombination AMADA LC 2515 C1 AJ, der Faserlasermaschinen VENTIS 3015 AJ und ENSIS 4020 AJ und erklärt, wann welche Maschine ideal ist. Sie erfahren, welche Materialien und Dicken bearbeitet werden können, wie die Technologie funktioniert und warum Laserschneiden effizient und hochwertig ist.

Warum ein moderner Laserpark so wichtig ist

Präzise Metallzuschnitte sind die Grundlage vieler Produkte. Ob dünne Aluminiumbleche für Elektronikgehäuse, hochfeste Stahlbleche für Maschinen oder Edelstahlkomponenten für die Medizintechnik – das Ergebnis hängt maßgeblich von der eingesetzten Technologie ab. Mit Lasermaschinen erreicht man eine Genauigkeit, die andere Verfahren oft nicht bieten können. Gleichzeitig ermöglichen moderne Laseranlagen eine hohe Geschwindigkeit, geringe Nachbearbeitungszeiten und die Bearbeitung verschiedenster Materialien. GEMTEC hat in einen umfangreichen Maschinenpark investiert, der sowohl klassische Faserlaserschneidmaschinen als auch kombinierte Stanz-Laser-Anlagen umfasst. In diesem Artikel stellen wir die wichtigsten Anlagen vor, erläutern ihre Besonderheiten und zeigen, wie sie in der Fertigungspraxis eingesetzt werden.

Übersicht über den Laser-Maschinenpark bei GEMTEC

AMADA LC 2515 C1 AJ – Stanz-Laser-Kombination

Die AMADA LC 2515 C1 AJ vereint zwei Technologien in einer Maschine: Stanzen und Laserschneiden. Sie ist mit einer 22‑Tonnen‑Stanze und einem 3‑kW‑Faserlaser ausgestattet. Diese Kombination bietet mehrere Vorteile:

- Produktivität: Die Maschine stanzt Löcher, Senkungen und Umformungen und schneidet anschließend komplexe Konturen mit dem Laser, ohne das Werkstück umzuspannen. So werden mehrere Arbeitsschritte in einem Durchgang vereint.

- Flexibilität: Dank eines Multi‑Purpose‑Turms mit 44 Werkzeugstationen kann die Stanze verschiedene Formen prägen und Gewindeschneiden durchführen. Der Laser übernimmt präzise Konturen und feine Details.

- Energieeffizienz: Der Faserlaser verbraucht weniger Energie als ein CO₂‑Laser und arbeitet wartungsarm.

- Anwendungsgebiete: Die Maschine eignet sich für Serienprodukte mit vielen identischen Lochbildern und Gewinden sowie komplexer Außenkontur. Sie ist ideal für Gehäuseteile, Montageplatten und Abdeckungen mit Funktionselementen.

Die Stanz-Laser-Kombination bietet besonders dann Vorteile, wenn Bleche nicht nur geschnitten, sondern auch geformt oder mit Gewinden versehen werden müssen. Der automatische Werkzeugwechsel erlaubt schnelle Anpassungen, und die Verarbeitung von Materialien wie Stahl, Edelstahl und Aluminium gelingt problemlos.

AMADA VENTIS 3015 AJ – Faserlaser mit Locus Beam Control

Die VENTIS‑Serie von AMADA revolutioniert das Laserschneiden. Das Modell VENTIS 3015 AJ verfügt über eine Faserlaserquelle mit 4 kW Leistung und nutzt die sogenannte Locus Beam Control (LBC). Diese Technologie moduliert die Position des Laserstrahls im Schnittspalt, was mehrere Vorteile bietet:

- Höhere Schnittgeschwindigkeit: Im Productivity‑Modus arbeitet der Laser schneller als herkömmliche Maschinen, ohne die Qualität zu beeinträchtigen.

- Überragende Schnittqualität: Im Quality‑Modus werden Schnittkanten glatter, und Nacharbeit entfällt. Dies ist besonders bei Edelstahl und Aluminium wichtig.

- Kerf‑Control: Durch die gezielte Verbreiterung der Schnittfuge können Teile leichter entnommen werden, was die Effizienz bei der Nachbearbeitung erhöht.

- Energieeffizienz: Der 4‑kW‑Laser verbraucht weniger Strom als ältere 6‑kW‑Modelle, liefert aber eine vergleichbare Leistung. Das spart Betriebskosten.

Die VENTIS 3015 AJ eignet sich für dünne und mittlere Blechstärken, wobei sie Edelstahl, Stahl und Aluminium schneiden kann. Dank des modulierten Strahls sind auch reflektierende Materialien wie Kupfer möglich. Die Maschine ist ideal für anspruchsvolle Teile, die höchste Schnittqualität erfordern – zum Beispiel Sichtteile für Designprodukte oder Komponenten mit engen Toleranzen.

AMADA ENSIS 4020 AJ – Variabler Strahl für große Formate

Die ENSIS 4020 AJ ist eine Großformat-Faserlasermaschine mit einem Arbeitsbereich von 4 × 2 Metern. Sie verfügt über eine variable Strahlsteuerung, die die Form und Energieverteilung des Laserstrahls an das Material anpasst. Die wichtigsten Merkmale sind:

- Großer Arbeitsbereich: Bearbeitung von Blechtafeln bis 4 × 2 m ermöglicht Zuschnitte aus großen Rohplatten, reduziert Restgitter und vereinfacht die Fertigung von XXL‑Bauteilen.

- Automatisierte Be‑ und Entladung: Palettenwechsler und Materialhandhabungssysteme steigern die Produktivität und ermöglichen mannlose Fertigung.

- Materialvielfalt: Die Maschine schneidet Baustahl, Edelstahl, Aluminium sowie Kupfer und Messing. Dank variablem Strahl können dünne Bleche schnell und dicke Bleche mit hoher Qualität bearbeitet werden.

- Präzision und Wiederholgenauigkeit: Der variable Strahl passt sich an, sodass stets optimale Ergebnisse erzielt werden.

Die ENSIS‑Maschine ist ideal für die Großserienfertigung oder große Bauteile, beispielsweise im Maschinenbau, in der Luftfahrt oder in der Architektur. Sie kombiniert Geschwindigkeit mit hoher Qualität und ist für Materialstärken bis etwa 25 mm ausgelegt.

Weitere Laseranlagen und Ergänzungen

Neben diesen Hauptanlagen verfügt GEMTEC über weitere Faserlaser und kleinere Schneidanlagen. Diese Maschinen werden für Prototypen, Kleinserien und Sonderanwendungen eingesetzt. Ergänzend gibt es automatisierte Lagersysteme, die die Bleche bereitstellen, und Sortierstationen, die fertige Teile ablegen. Eine integrierte Produktionssteuerung optimiert die Auslastung aller Maschinen.

Funktionsprinzipien moderner Lasermaschinen

Faserlaser vs. CO₂‑Laser

CO₂‑Laser wurden lange Zeit als Standard eingesetzt, doch Faserlaser haben viele Vorteile:

- Energieeffizienz: Faserlaser haben einen höheren Wirkungsgrad und benötigen weniger Energie.

- Wartungsarmut: Sie haben keine beweglichen Teile im Resonator und benötigen daher weniger Wartung.

- Kompakte Bauweise: Faserlaser sind kleiner und lassen sich einfacher integrieren.

- Vielfältige Materialien: Faserlaser schneiden auch reflektierende Metalle wie Aluminium, Messing oder Kupfer zuverlässig.

Strahlführung und Fokussierung

Der Laserstrahl wird über Glasfasern oder Spiegel zum Schneidkopf geleitet. Dort wird er mithilfe von Linsen fokussiert. Die Brennweite wird abhängig von Material und Dicke eingestellt. Bei variablem Strahl kann die Form des Strahls angepasst werden, sodass entweder ein enger, intensiver Fokus (für dicke Materialien) oder ein breiterer Strahl (für dünne Bleche) erzeugt wird.

Schneidkopf und Gaszufuhr

Am Schneidkopf befindet sich eine Düse, durch die Prozessgase strömen. Je nach Material werden unterschiedliche Gase eingesetzt:

- Stickstoff: Schützt die Schnittkante vor Oxidation, ideal für Edelstahl und Aluminium.

- Sauerstoff: Unterstützt das Schneiden durch eine exotherme Reaktion, vor allem bei Baustahl.

- Luft oder Argon: Für bestimmte Materialien oder Anwendungen, bei denen eine kostengünstige Gasvariante ausreicht.

Der Gasdruck und die Düsengeometrie beeinflussen die Schnittqualität. Moderne Schneidköpfe messen den Abstand zum Material und passen ihn dynamisch an, um stets optimale Bedingungen zu gewährleisten.

CNC‑Steuerung und Software

Lasermaschinen werden mit CNC‑Steuerungen betrieben, die die Bewegung des Schneidkopfs präzise koordinieren. Die Schneidpfade werden mit CAM‑Software aus CAD‑Daten erstellt. Dabei werden Schnittreihenfolge, Einstechpunkte und Materialausnutzung optimiert. Programmanpassungen lassen sich schnell durchführen, was die Flexibilität erhöht. Schnittgeschwindigkeit, Laserleistung, Fokuslage und Gasdruck werden über Parameter eingestellt. Bei komplexen Maschinen wie der VENTIS können unterschiedliche Modi gewählt werden, um entweder Geschwindigkeit oder Qualität zu priorisieren.

Materialbearbeitung und Anwendungsbereiche

Materialien und Dicken

Der Maschinenpark bei GEMTEC deckt ein breites Spektrum ab. Einige Beispiele:

- Baustahl: Bis zu 25 mm dick, je nach Maschine. Ideal für tragende Teile, Halterungen und Maschinenkomponenten.

- Edelstahl: Bis ca. 15 mm dick. Für Gehäuse, hygienische Anwendungen und dekorative Elemente.

- Aluminium: Bis 10 mm dick, je nach Legierung. Für Leichtbau, Kühlkörper und Designteile.

- Kupfer und Messing: Dünne Bleche können mit moderaten Leistungen geschnitten werden, etwa für elektrische Anwendungen.

Typische Produkte und Branchen

- Gehäusebau: Lasergefertigte Gehäuse für Maschinen, Elektronik und Medizintechnik. Filigrane Lüftungsschlitze, gewölbte Konturen und präzise Öffnungen sind möglich.

- Maschinen- und Fahrzeugbau: Trägerplatten, Abdeckungen, Halterungen, Konsolen und andere Komponenten, die hohe Festigkeit erfordern.

- Luft- und Raumfahrt: Leichtbauteile aus Aluminium oder Titan, bei denen die hohe Präzision des Lasers Gewicht spart.

- Architektur: Fassadenverkleidungen, Kunstobjekte und Interieur aus Metall mit dekorativen Ausschnitten.

- Elektronik und Energie: Kühlkörper, Stromverteiler und Schutzabdeckungen für Energie- und Steuerungstechnik.

Vorteile der Kombination verschiedener Laseranlagen

Der vielseitige Maschinenpark bei GEMTEC ermöglicht es, für jedes Bauteil die optimale Anlage auszuwählen. Die Vorteile:

- Effizienz: Stanz-Laser-Kombinationen bearbeiten Teile in einem Arbeitsgang. Kleine Löcher werden gestanzt, komplexe Konturen lasergeschnitten. Das spart Zeit.

- Qualität: Faserlasermaschinen liefern glatte Schnittkanten, die ohne Nacharbeit auskommen. Das ist besonders bei Edelstahl und Aluminium wichtig.

- Flexibilität: Unterschiedliche Maschinen ermöglichen die Verarbeitung verschiedener Materialstärken und Größen. So können sowohl filigrane Teile als auch große Baugruppen gefertigt werden.

- Skalierbarkeit: Prototypen und Kleinserien können auf kleinen Anlagen gefertigt werden, während Großserien auf Hochleistungsmaschinen laufen. Das ermöglicht eine flexible Fertigungsplanung.

Beispiel: Von der Zeichnung zum fertigen Teil

- CAD‑Entwurf: Ein Ingenieur erstellt ein 3D‑Modell des Bauteils. Daraus wird eine 2D‑Kontur abgeleitet.

- CAM‑Programmierung: Die Geometrie wird in das CAM‑System importiert. Schnittreihenfolge, Einstechpunkte und Nesting werden festgelegt.

- Maschinenwahl: Abhängig von Material, Dicke und Geometrie wählt der Fertigungsplaner die passende Maschine – z. B. die VENTIS für Edelstahl mit hoher Qualität oder die LC 2515 C1 AJ für Teile mit vielen Lochungen.

- Rüsten und Schneiden: Das Blech wird auf die Maschine gelegt. Der Schneidkopf arbeitet die programmierten Pfade ab, wobei Parameter wie Gasdruck und Leistung automatisch angepasst werden.

- Entladen und Nachbearbeiten: Die geschnittenen Teile werden entnommen. Eventuelle Grate werden entfernt. Danach werden sie gebogen, verschweißt oder beschichtet.

Tipps für die Nutzung des Laserparks

Konstruktionshinweise

- Kantenradien: Vermeiden Sie scharfe Innenkanten. Kleine Radien reduzieren das Risiko von Materialschwächungen.

- Mindeststegbreiten: Dünne Stege zwischen Ausschnitten sollten mindestens der Materialstärke entsprechen, um ein Durchbrechen zu verhindern.

- Kerbwirkung: Abrunden von Ecken verringert Kerbspannung, was vor allem bei dynamisch belasteten Bauteilen wichtig ist.

- Materialausnutzung: Nutzen Sie Nesting‑Software, um Material zu sparen. Besonders bei teuren Materialien wie Edelstahl lohnt sich das.

Planung der Bearbeitung

- Teilefamilien gruppieren: Wenn mehrere Teile aus dem gleichen Material und in ähnlicher Dicke gefertigt werden, können sie zusammen auf einer Blechtafel platziert werden. Dies reduziert Rüstzeiten.

- Biegefolgen berücksichtigen: Platzieren Sie Biegelinien so, dass das Bauteil nach dem Schneiden und Biegen gut in die Pressen passt. Eine durchdachte Biegefolge verhindert Kollisionen.

- Nachbearbeitung einplanen: Berücksichtigen Sie das Entfernen von Mikrograten, das Entgraten oder das Schleifen im Produktionsplan. Auch Oberflächenbehandlungen wie Pulverbeschichtung benötigen ausreichend Zeit.

Zukunftstrends und Innovationen

Automatisierung und Industrie 4.0

Die Integration von Laseranlagen in eine vernetzte Fertigung nimmt zu. Sensoren überwachen den Zustand der Maschinen, und eine zentrale Software optimiert den Materialfluss. Automatisierte Lagersysteme bringen das richtige Material zur Maschine. Sortierrobotik ordnet fertige Teile automatisch. Daten aus der Produktion werden für Predictive Maintenance genutzt, um Ausfallzeiten zu minimieren.

Höhere Laserleistungen und neue Strahlformen

Die Entwicklung geht hin zu leistungsstärkeren Faserlasern und innovativen Strahlformungstechniken. Diese ermöglichen noch schnellere Schnitte und die Bearbeitung von dickeren Blechen. Auch neue Wellenlängen und Hybridlaser (Kombination aus Faser- und CO₂‑Technologie) werden entwickelt, um unterschiedliche Materialien noch besser zu schneiden.

Nachhaltigkeit in der Fertigung

Energieeffiziente Laserquellen und optimierte Prozesse tragen zur Reduzierung des Stromverbrauchs bei. Restbleche werden besser ausgenutzt, und Abfall wird reduziert. Durch vorausschauende Planung werden Ressourcen gespart. GEMTEC investiert kontinuierlich in energieeffiziente Maschinen und nutzt nachhaltige Betriebsmittel.

FAQ – Häufig gestellte Fragen zum Laserpark

Welche Maschine ist die richtige für mein Bauteil?

Die Wahl hängt von Material, Dicke, Geometrie und Produktionsvolumen ab. Für Teile mit vielen Lochungen oder Gewinden ist die LC 2515 C1 AJ sinnvoll. Für höchste Schnittqualität bei Edelstahl bietet sich die VENTIS 3015 AJ an. Große Formate oder dickere Materialien bearbeitet die ENSIS 4020 AJ.

Kann ich als Kunde die Maschine wählen?

In der Regel analysiert GEMTEC Ihre Zeichnungen und wählt die effizienteste Maschine. Sie können jedoch Präferenzen angeben, z. B. wenn eine spezielle Schnittqualität oder ein günstiger Preis im Vordergrund steht.

Wie hoch sind die Rüstzeiten?

Faserlaser benötigen kaum Rüstzeit. Beim Stanz-Laser müssen Stanzwerkzeuge eingebaut werden, was dank automatischer Werkzeugwechsler schnell erfolgt. Die Programmierung erfolgt auf Basis Ihrer CAD‑Daten.

Können Laserzuschnitte weitere Bearbeitungen enthalten?

Ja. Mit Stanz-Laser-Kombinationen können zusätzlich Gewinde, Senkungen oder Umformungen integriert werden. Nach dem Laserschneiden können Teile gebogen, geschweißt oder beschichtet werden.

Wie sieht es mit Toleranzen aus?

Laserschneiden ermöglicht enge Toleranzen, oft im Bereich von ±0,1 mm. Bei dickeren Materialien können die Toleranzen leicht größer sein. Durch einen geeigneten Maschinenpark werden Ihre Anforderungen bestmöglich erfüllt.

Präzision und Effizienz mit dem Laser-Maschinenpark

Ein moderner Laser-Maschinenpark bildet das Rückgrat einer flexiblen und präzisen Metallbearbeitung. Durch den Einsatz unterschiedlicher Technologien – von der Stanz-Laser-Kombination über modulierte Faserlaser bis hin zu Großformatanlagen mit variabler Strahlsteuerung – kann GEMTEC ein breites Spektrum an Materialien und Bauteilen bearbeiten. Die Kombination aus hoher Schnittqualität, schneller Bearbeitung und energieeffizientem Betrieb bietet erhebliche Vorteile gegenüber traditionellen Verfahren. Ob für Prototypen, Kleinserien oder Großaufträge – mit dem passenden Laser erhalten Sie präzise Zuschnitte, die eine hohe Passgenauigkeit und glatte Kanten aufweisen. Gleichzeitig können durch Funktionen wie Locus Beam Control oder variable Strahlformen höchste Ansprüche an Oberfläche und Qualität erfüllt werden. Vertrauen Sie auf modernste Lasertechnik, um Ihre Ideen in Metall umzusetzen.