Pulverbeschichtung auf Aluminium: langlebig und fehlerfrei

Pulverbeschichtung auf Aluminium ist ein Verfahren der Oberflächenveredelung, das Aluminiumteile vor Korrosion schützt und ihnen eine langlebige, attraktive Oberfläche verleiht. In diesem Artikel erfahren Sie, wie die Pulverbeschichtung technisch abläuft, welche Vorbereitungen wichtig sind und wie Sie typische Fehler vermeiden, um optimale Ergebnisse zu erzielen.

Pulverbeschichtung auf Aluminium: Haltbarkeit, Technik und typische Fehler vermeiden

Pulverbeschichtung auf Aluminium hat sich als bewährte Methode der Oberflächenveredelung etabliert, um Aluminiumteile gegen Korrosion zu schützen und ihnen eine hochwertige Optik zu verleihen. Für Konstrukteure, Produktionsleiter und Entscheider in der Metallverarbeitung (z. B. im Maschinen- und Anlagenbau) ist es wichtig zu wissen, wie dieses Verfahren funktioniert und worauf bei der Anwendung zu achten ist. Denn nur mit der richtigen Vorbereitung und Ausführung erzielen Sie eine wirklich langlebige, fehlerfreie Oberfläche. In diesem Artikel erfahren Sie praxisnah und technisch fundiert, wie das Pulverbeschichten von Aluminium abläuft, welche Schritte und Techniken dabei eine Rolle spielen und welche typischen Fehler Sie unbedingt vermeiden sollten, um ein optimales Ergebnis zu erzielen.

Haltbarkeit und Korrosionsschutz: Wie langlebig ist Pulverbeschichtung auf Aluminium?

Eine fachgerecht ausgeführte Pulverbeschichtung auf Aluminium bildet einen robusten Korrosionsschutz und sorgt für eine lange Lebensdauer der Bauteile. Im Vergleich zu herkömmlicher Nasslackierung ist die Pulverschicht meist dicker und mechanisch widerstandsfähiger. Typischerweise wird eine Schichtdicke von etwa 60–80 µm oder mehr aufgetragen, was Aluminiumoberflächen deutlich besser vor Umwelteinflüssen schützt als dünnere Lackschichten. Die pulverbeschichtete Oberfläche ist schlag- und kratzfest, sodass Aluminiumteile Stößen und Abrieb im rauen Betriebsalltag besser standhalten und länger ihre funktionale Integrität behalten.

Wichtig zu wissen: Aluminium bildet von Natur aus eine dünne Oxidschicht, die einen gewissen Schutz bietet. Dennoch kann unbehandeltes Aluminium in aggressiven Umgebungen (etwa in Industrieatmosphäre oder Küstennähe mit salzhaltiger Luft) korrodieren oder unschöne Verfärbungen zeigen. Eine Pulverbeschichtung versiegelt die Oberfläche mit einer dichten, porenfreien Schicht. Feuchtigkeit, Salze oder Chemikalien dringen nicht ans Metall, wodurch Korrosion effektiv verhindert wird. Selbst bei wechselnden Witterungen – von UV-Strahlung über Regen bis Frost – bleibt eine hochwertige Pulverbeschichtung stabil: Moderne Pulverlacke für den Außenbereich sind UV-beständig, farbecht und neigen nicht zum Ausbleichen. Aluminiumteile im Außenbereich (z. B. Fassadenprofile, Geländer oder Maschinenteile auf Baustellen) können dank Pulverbeschichtung viele Jahre bis Jahrzehnte ohne nennenswerte Schäden überdauern.

Die tatsächliche Haltbarkeit hängt von mehreren Faktoren ab. Qualität der Vorbehandlung und Beschichtung, Umgebungsbedingungen sowie Pflege spielen entscheidende Rollen. Wird z. B. in extrem harschen Umgebungen gearbeitet (ständiger Salzwasser-Einfluss, industrielle Abgase etc.), empfiehlt sich ein höherwertiger Beschichtungsaufbau. Für maximale Lebensdauer setzen viele Fachbetriebe auf einen Zwei-Schicht-Aufbau: Zunächst wird eine spezielle Grundierung (meist Epoxidharz-Pulver) als erste Schicht aufgetragen, gefolgt von einem wetterfesten Polyester-Pulverlack als Deckschicht. Dieser Aufbau erhöht den Korrosionsschutz enorm – selbst in der höchsten Korrosivitätskategorie (z. B. C5 nach ISO 12944) können so ausgezeichnete Ergebnisse erzielt werden. Außerdem verbessert die Grundierung die Haftung auf dem Aluminium und verhindert ein „Unterwandern“ der Deckschicht durch Korrosion, falls doch einmal ein Kratzer bis aufs Metall entstehen sollte.

Auch Wartung trägt zur Haltbarkeit bei: Pulverbeschichtete Oberflächen sind zwar weitgehend wartungsfrei und müssen nicht regelmäßig neu lackiert werden, dennoch sollten sie gelegentlich gereinigt werden. Gerade im Außenbereich verlängert das Entfernen von Schmutz, Streusalzresten oder Industrieablagerungen die Lebensdauer der Beschichtung deutlich. Verwenden Sie dazu milde Reinigungsmittel und weiche Tücher oder Schwämme. Auf abrasive Reiniger oder aggressive Chemikalien sollten Sie verzichten, um die Oberfläche nicht zu beschädigen. Mit der richtigen Pflege bleibt die pulverbeschichtete Aluminiumoberfläche viele Jahre anstandslos intakt und behält ihre ansprechende Optik.

Zusammengefasst bietet die Pulverbeschichtung auf Aluminium eine hervorragende Kombination aus Langlebigkeit und Schutzwirkung. Sie vereint hohe mechanische Belastbarkeit, erstklassigen Korrosionsschutz und ästhetische Vielseitigkeit: Von matter Struktur über hochglänzend bis zu bunten RAL-Farbtönen sind unzählige Gestaltungsmöglichkeiten realisierbar – und all das mit einer Beschichtung, die im Alltag einiges aushält.

Die Technik der Pulverbeschichtung: So funktioniert Pulverbeschichten von Aluminium

Nachdem wir wissen, welchen Nutzen eine Pulverbeschichtung bringt, schauen wir uns nun den Beschichtungsprozess selbst an. Pulverbeschichten ist ein mehrstufiges Verfahren, bei dem sorgfältiges Vorgehen in jeder Phase entscheidend ist. Im Folgenden erläutern wir die wesentlichen Schritte – von der Vorbereitung der Aluminiumoberfläche bis zum Aushärten des Pulverlacks – und worauf Sie dabei jeweils achten müssen.

Vorbehandlung und Reinigung des Aluminiums

Eine gründliche Vorbehandlung ist unerlässlich für eine haftfeste und dauerhafte Pulverbeschichtung. Zu Beginn wird die Aluminiumoberfläche gründlich gereinigt und entfettet, um Öl, Schmiermittel, Staub oder andere Verunreinigungen restlos zu entfernen. Bereits kleinste Fettrückstände oder Schmutzpartikel können später zu Haftungsproblemen oder Fehlstellen (z. B. Kraterbildung) in der Beschichtung führen. In der Praxis kommen hierzu meist alkalische Reinigungsbäder oder spezielle Entfettungsmittel zum Einsatz.

Nach der chemischen Reinigung erfolgt häufig eine mechanische Vorbehandlung wie das Strahlen. Beim Strahlen (z. B. mit Glasperlen, Sand oder Korund) werden verbleibende Oxidschichten und Schmutz entfernt. Gleichzeitig wird die Aluminiumoberfläche leicht angeraut. Diese feine Rauheit ist gewollt, da sie die Oberfläche vergrößert und dem Pulverlack später besseren Halt bietet. Insbesondere glatte oder blanke Aluminiumteile gewinnen durch leichtes Strahlen erheblich an Haftgrund.

Im nächsten Schritt kommt oft eine chemische Konversionsschicht ins Spiel, um den Korrosionsschutz weiter zu erhöhen. Hier gibt es verschiedene Verfahren. Klassisch war die Chromatierung verbreitet – eine Behandlung mit Chrom(VI)-haltigen Chemikalien – um eine schützende Oxidschicht auf dem Aluminium zu erzeugen. Aus Umweltgründen werden heute jedoch meist chromfreie Alternativen eingesetzt, wie etwa die Phosphatierung (Eisen- oder Zinkphosphat) oder moderne nanokeramische Passivierungen (z. B. Zirkon-Titan-Beschichtungen). Diese Konversionsschichten sorgen dafür, dass die spätere Pulverschicht optimal auf dem Metall haftet und bieten zusätzlichen Korrosionsschutz, selbst wenn die Pulverschicht einmal beschädigt sein sollte. Nach der Behandlung wird gründlich mit Wasser gespült, um alle Rückstände von Chemikalien zu entfernen. Am Ende der Vorbehandlung steht eine saubere, leicht raue und chemisch passivierte Aluminiumoberfläche – die ideale Basis für die Pulverbeschichtung.

Beachten Sie: Soll ein Bauteil später montiert werden, müssen bestimmte Bereiche abgeklebt oder abgedeckt werden, bevor es beschichtet wird. Gewinde, Passflächen, Lagerstellen oder andere Funktionsflächen dürfen meist keine Beschichtung erhalten, da die Pulverschicht typischerweise ~0,1 mm dick ist und Toleranzen beeinflussen kann. Solche Stellen werden mit hitzebeständigem Abdeckband, Silikonstopfen oder speziellen Kappen maskiert. Diese Vorbereitung verhindert, dass Pulver in unerwünschte Bereiche gelangt und stellt sicher, dass die späteren Baugruppen problemlos montiert werden können.

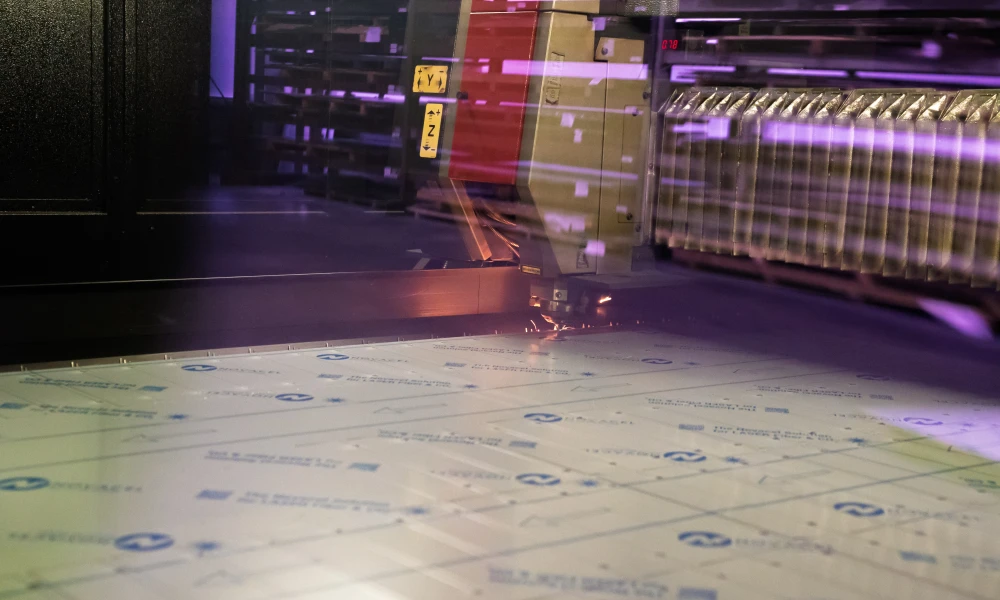

Pulverauftrag mittels elektrostatischer Beschichtung

Ist das Werkstück vorbereitet, folgt der eigentliche Pulverauftrag. In der Regel wird das Pulverbeschichten von Aluminium in einer Sprühkabine mit elektrostatischer Sprühpistole durchgeführt. Dabei wird der Pulverlack – ein feines, trockenes Pulvergemisch – in der Pistole elektrostatisch aufgeladen (meist positiv). Das Aluminium-Werkstück ist geerdet (negativ geladen), sodass die feinen Pulverpartikel vom elektrischen Feld angezogen werden und gleichmäßig auf der Oberfläche haften. Man kann sich das wie einen gleichmäßig verteilten Pulvernebel vorstellen, der sich an das leitfähige, geerdete Aluminiumteil anlegt. Überschüssiges Pulver, das nicht haften bleibt, wird in modernen Beschichtungsanlagen von Absaugsystemen aufgefangen. Da Pulverlack kein Lösemittel enthält, kann dieses überschüssige Pulver meist recycelt (wiederverwendet) werden – ein ökonomischer und ökologischer Vorteil des Verfahrens.

Für ein gleichmäßiges Beschichtungsergebnis sind einige technische Feinheiten zu beachten. Abstand und Winkel der Sprühpistole zum Werkstück sollten konstant und korrekt eingestellt sein, damit der Pulverauftrag überall gleichmäßig erfolgt. Wenn die Pistole zu nah geführt wird oder zu lange auf eine Stelle gerichtet ist, kann zu viel Pulver auftragen werden; ist sie zu weit weg, erreicht das Pulver die Oberfläche möglicherweise nicht effizient genug. Zudem wird der Pulverfluss und die elektrische Spannung an der Pistole eingestellt, um eine ideale Pulverwolke zu erzeugen – weder zu dicht (führt zu Klumpenbildung) noch zu gering (führt zu ungleichmäßiger Deckung).

Besondere Aufmerksamkeit erfordert die Beschichtung von komplizierten Geometrien. Aluminiumteile mit engen Ecken, Vertiefungen oder Hohlräumen stellen eine Herausforderung dar, denn hier tritt der sogenannte Faraday-Effekt auf: Durch das elektrische Feld wird der Pulvernebel von scharfen Innenecken und tiefen Nischen eher abgestoßen, sodass diese Bereiche schlechter beschichtet werden (Schattenzonen). Erfahrene Beschichter umgehen dieses Problem, indem sie z.B. die Spannung an der Pistole reduzieren, den Sprühwinkel variieren oder die Teile in einem optimalen Winkel aufhängen, um den Pulverauftrag in solchen Zonen zu verbessern. Bei sehr komplexen Bauteilen werden manche Bereiche eventuell mit speziellen Düsen oder im Handbeschichtungsverfahren nachgearbeitet, um wirklich jede Stelle zu erreichen. Als Konstrukteur können Sie bereits im Design darauf achten, unnötig tief liegende Hinterschneidungen oder geschlossene Hohlräume zu vermeiden bzw. Zugangsöffnungen vorzusehen – so erleichtern Sie die vollständige Beschichtung und vermeiden unbeschichtete Stellen.

Einbrennen des Pulverlacks (Aushärtung)

Sobald das Aluminiumteil rundum mit Pulver bedeckt ist, wird der Pulverlack durch Hitzeeinwirkung eingebrannt. Dazu fährt man das beschichtete Teil in einen Spezialofen (Einbrennofen). Bei Temperaturen typischerweise zwischen 160 °C und 200 °C schmelzen die Pulverpartikel zu einer homogenen Schicht und vernetzen chemisch zu einem harten, dauerhaften Beschichtungsfilm. Die Einbrenndauer richtet sich nach dem Pulverlack-Typ, der Schichtdicke und der Masse des Werkstücks – meist sind es um die 10–20 Minuten bei voller Temperatur, nachdem das Werkstück selbst auf Einbrenntemperatur gekommen ist. Hier ist Genauigkeit gefragt: Zu niedrige Temperaturen oder zu kurze Zeiten führen dazu, dass der Pulverlack nicht vollständig aushärtet (untervernetzt). Die Folge wären eine reduzierte Haftung und geringere Beständigkeit der Schicht. Zu hohe Temperaturen oder zu langes Einbrennen können hingegen den Lack verfärben oder verspröden. Daher halten sich Fachbetriebe genau an die Vorgaben des Pulverherstellers (z. B. „10 Minuten bei 180 °C Objekttemperatur“). Moderne Anlagen überwachen die Ofentemperatur und oft auch die Oberflächentemperatur des Teils, um reproduzierbare Ergebnisse sicherzustellen.

Nach dem Einbrennen lässt man das Teil kontrolliert abkühlen. Größere Anlagen haben Kühlzonen oder Lüfter, um die Teile auf eine handhabbare Temperatur zu bringen. Kleinere Teile können oft an der Luft abkühlen. Wichtig ist, die frisch gebackene Pulverbeschichtung nicht sofort mechanisch zu belasten, solange sie noch heiß und weich ist. Nach dem Abkühlen auf Umgebungstemperatur hat die Beschichtung ihre endgültige Härte und Haftfestigkeit erreicht.

Qualitätssicherung nach der Beschichtung

Abschließend wird in professionellen Beschichtungsbetrieben die Qualität der Pulverschicht überprüft. In der Qualitätskontrolle misst man z.B. die Schichtdicke mit einem speziellen Messgerät, kontrolliert die Gleichmäßigkeit der Farbe und den Glanzgrad. Oft werden auch Haftfestigkeitstests durchgeführt, etwa ein Gitterschnitt-Test (Kreuzritzmethode), bei dem die Haftung der Beschichtung beurteilt wird. Ebenso können Biege- oder Schlagtests an Probenblechen erfolgen, um sicherzustellen, dass die Pulverschicht mechanisch belastbar ist, ohne abzuplatzen. Diese Prüfungen stellen sicher, dass Ihre Aluminiumteile exakt den Anforderungen entsprechen. Für Sie als Kunden bedeutet das: Wenn Sie Ihre Teile von einem qualitätsbewussten Fachbetrieb pulverbeschichten lassen, können Sie sich darauf verlassen, eine gleichmäßig beschichtete, einwandfreie Oberfläche zu erhalten.

Typische Fehler bei der Pulverbeschichtung von Aluminium und wie sie vermeiden werden

Trotz aller Vorteile und einer ausgereiften Technik können bei der Pulverbeschichtung Fehler passieren – mit teils unschönen Folgen für Haltbarkeit und Optik. Im Folgenden zeigen wir Ihnen die häufigsten Problemquellen auf und geben Tipps, wie diese Fehlerquellen von vornherein vermieden werden können.

- Mangelhafte Reinigung und Vorbehandlung: Einer der häufigsten Fehler ist eine unzureichende Vorbereitung der Oberfläche. Wird Aluminium nicht gründlich gereinigt, entfettet und von Oxid befreit, kann die Pulverbeschichtung nicht richtig haften. Die Konsequenz sind abblätternde oder abplatzende Pulverschichten nach kurzer Zeit. Ebenso wichtig ist die richtige chemische Vorbehandlung (Phosphatierung, Chromatierung o. ä.): Ohne Konversionsschicht fehlt der Untergrund, an den sich der Pulverlack „ankrallen“ kann. Dieser Fehler wird vermieden, indem stets auf eine saubere, fettfreie und leicht angeraute Oberfläche geachtet wird. Es sollte sicher gestellt werden, dass entweder intern oder beim Lohnbeschichter eine geeignete Vorbehandlung (chemisch oder mechanisch) durchgeführt wird. Das ist die Grundlage für eine langlebige Beschichtung – hier am falschen Ende zu sparen, rächt sich später durch mangelnde Haltbarkeit.

- Falsche Schichtdicke: Sowohl eine zu dünne als auch eine zu dicke Pulverschicht können Probleme bereiten. Ist die Schicht unter dem empfohlenen Minimum (oft <60 µm), ergibt sich kein ausreichender Schutz – Deckkraft und Korrosionsschutz leiden, und es können dünne Stellen auftreten, insbesondere auf Kanten. Eine zu dicke Beschichtung hingegen neigt zu optischen Fehlern wie Orangenhaut (eine wellige, orangenschalenartige Oberflächenstruktur) und kann im Extremfall spröde werden. Orangehaut entsteht häufig, wenn zu viel Pulver aufgetragen wurde oder das Werkstück im Ofen zu langsam aufgeheizt wird, wodurch der Lack ungleichmäßig verläuft. Die Lösung: Es sollte sich an die empfohlene Schichtdicke des Pulverherstellers (meist um 70–100 µm) gehalten werden. Außerdem sollte auf eine gleichmäßige Applikation geachtet werden – lieber in zwei dünnen Schichten mit Zwischengang (z.B. Grundierung + Deckschicht) arbeiten, als alles in einer dicken Lage aufzutragen. So werden sowohl unzureichenden Schutz als auch Oberflächenfehler durch Überbeschichtung vermieden.

- Fehler beim Einbrennprozess: Die Einbrennphase ist kritisch für die Qualität. Unterhärtung durch zu kurze oder zu kühle Einbrennzeiten führt dazu, dass der Pulverlack nicht vollständig auspolymerisiert. Eine unterhärtete Beschichtung ist weicher, weniger haftfest und weniger beständig gegen Chemikalien – sie wird also schneller beschädigt oder kann sich ablösen. Überhärtung wiederum (zu lange/heiße Einwirkung) kann den Lack verfärben (Vergilben bei hellen Farben) oder spröde machen, sodass er bei Stößen eher reißt. Beide Szenarien sind vermeidbar, indem man strikt nach den Vorgaben für das jeweilige Pulver arbeitet. Es sollte sicher gestellt werden, dass die Ofentemperatur regelmäßig geprüft wird und ausreichend aufgeheizt ist, bevor die Teile eingeschoben werden. Auch die Verweilzeit sollte an die Metallstärke angepasst sein – massive Aluminiumteile brauchen länger, um die Einbrenntemperatur zu erreichen, als dünnwandige. Ein guter Beschichtungsbetrieb führt zu Beginn eines Auftrags oft Temperaturprofil-Messungen durch, um optimale Einbrennparameter für neue Bauteilgeometrien zu ermitteln. Als Kunde können Sie ruhig nachfragen, ob solche Maßnahmen ergriffen werden – das zeigt, dass Qualität ernst genommen wird.

- Feuchtigkeit und Pulverqualität: Pulver und Feuchtigkeit vertragen sich nicht. Feuchtes Pulverlackpulver kann klumpen und führt zu unsauberen Sprühbildern und sogenannten Pulverspuckern – kleinen Körnchen oder Erhebungen in der Oberfläche. Dieser Fehler tritt zum Beispiel auf, wenn Pulver in kalter Umgebung gelagert wurde und beim Erwärmen Kondenswasser zieht, oder wenn in der Beschichtungskabine eine zu hohe Luftfeuchtigkeit herrscht.ES sollte darauf geachtet werden, dass das Pulver trocken und gemäß Herstellerangaben gelagert wird (oft ist ein klimatisierter Lagerraum ratsam). Im Verarbeitungsprozess selbst ist saubere Ausrüstung das A und O: Verstopfte Düsen, Pulverbehälter mit Anbackungen oder verunreinigte Schläuche können ebenfalls zu ungleichmäßiger Förderung und Klumpen führen. Daher sind regelmäßige Reinigungen und Wartung der Beschichtungsanlage wichtig. Aus Anwendersicht können Sie darauf achten, einen Dienstleister zu wählen, der auf solche Qualitätsmaßnahmen Wert legt – Indizien sind z.B. Zertifizierungen oder Qualitätsnachweise. Zudem sollte unterschiedliches Pulver (verschiedene Farben oder Sorten) nie ohne Zwischenreinigung der Anlage gewechselt werden, da Inkompatibilitäten zwischen Pulverlacken (verschiedene Hersteller oder Typen) zu Oberflächenstörungen führen können.

- Materialbedingte Probleme (Ausgasen von Aluminium): Aluminiumbauteile – insbesondere Druckguss- oder Gusslegierungen – können eingeschlossene Gase oder Verunreinigungen enthalten, die beim Erhitzen ausdampfen. Das zeigt sich dann in der Pulverbeschichtung als kleine Bläschen oder Krater. Auch Rückstände wie Schmiermittel in Poren oder Spalten (z.B. in Schweißnähten, Bohrungen) gast bei Hitze aus und verursacht Kraterbildung oder Lackabhebungen. Um diese Fehler zu vermeiden, gibt es mehrere Ansätze: Zum einen können die Teile vor dem Beschichten im Ofen vorgeheizt oder getempert werden, um Gase auszutreiben (Ausgasen vor dem Beschichten). Gerade bei druckgegossenen Aluminiumteilen ist dies eine gängige Praxis. Zum anderen sollte die Konstruktion darauf ausgelegt sein, solche „Gasfallen“ zu minimieren – etwa indem Hohlräume entlüftet und durchgeschweißte Nähte statt punktgeschweißter Überlappungen verwendet werden, wo immer möglich. Falls bestimmte Materialien bekannt kritisch sind, kann man außerdem auf spezielle Pulverlacke zurückgreifen, die ein besseres Ausgasungsverhalten haben (manche Pulver sind explizit als „ausgasungsoptimiert“ deklariert). In jedem Fall gilt: Gründliche Reinigung und Vorbehandlung reduziert auch hier das Risiko. Entfernen Sie alle Rückstände von Bohrölen, Schneidölen oder Schweißtrennmitteln vor der Pulverbeschichtung. Dann stehen die Chancen gut, dass Ihre beschichteten Aluminiumteile frei von Kratern und Bläschen bleiben.

Zusätzlich zu diesen Hauptpunkten gibt es natürlich noch weitere potenzielle Fehlerquellen – von Fehlfarben durch falsche Pulverchargen bis zu Handlingfehlern (Kratzer durch unsachgemäße Verpackung nach dem Beschichten). Doch die oben genannten sind die typischen Stolperfallen, die in der Praxis am häufigsten auftreten. Wer sie kennt und beachtet, ist auf einem sehr guten Weg zu einer perfekten Pulverbeschichtung von Aluminiumprodukten.

Erfolgreiche Pulverbeschichtung auf Aluminium – Qualität durch richtige Technik

Wie wir gesehen haben, bietet die Pulverbeschichtung auf Aluminium enorme Vorteile in Bezug auf Haltbarkeit, Korrosionsschutz und Optik – wenn sie korrekt ausgeführt wird. Entscheidend für den Erfolg sind eine gründliche Vorbereitung des Materials, ein kontrollierter Beschichtungsprozess mit geeigneten Parametern und das Vermeiden typischer Fehler. Mit der richtigen Technik erhalten Sie eine pulverbeschichtete Oberfläche, die nicht nur langlebig ist, sondern auch hohen mechanischen und klimatischen Belastungen standhält und dabei hervorragend aussieht.

In der Praxis bedeutet das: Sorgfalt von Anfang an. Schon in der Konstruktionsphase können Weichen gstellt werden, indem auf beschichtungsfreundliche Geometrien (z. B. Aufhängepunkte vorsehen, enge Hohlräume vermeiden) und das Definieren relevanter Bereiche zum Maskieren geachtet wird. Während der Fertigung und Metallbearbeitung sollten die Teile sauber behandelt und gelagert werden, um Verunreinigungen zu minimieren. Für die eigentliche Pulverbeschichtung ist es ratsam, einen erfahrenen Fachbetrieb heranzuziehen, der über die nötige Ausrüstung und Expertise verfügt. Ein Profi sorgt für die optimale Oberflächenvorbereitung, wählt den passenden Pulverlack und überwacht den Prozess bis hin zur Qualitätskontrolle. So erhalten Sie am Ende Aluminiumteile mit einer erstklassigen Beschichtung, die Ihren Anforderungen entsprechen.

GEMTEC Metallbearbeitung bietet ein umfassendes Leistungsspektrum von der Fertigung Ihrer Aluminiumteile über die Oberflächenveredelung bis hin zur Baugruppenmontage. Mit einem solchen Partner an Ihrer Seite können Sie sicher sein, dass jeder Schritt – einschließlich der Pulverbeschichtung – fachgerecht ausgeführt wird. Das Resultat: pulverbeschichtete Aluminiumkomponenten, die langfristig halten, funktional überzeugen und durch eine einwandfreie Oberfläche glänzen.

Häufig gestellte Fragen (FAQs)

Wie haltbar ist eine Pulverbeschichtung auf Aluminium?

Eine Pulverbeschichtung auf Aluminium ist in der Regel äußerst haltbar. Dank der dicken, robusten Beschichtungsschicht sind Aluminiumteile effektiv vor Korrosion geschützt und unempfindlich gegenüber Kratzern oder Stößen. Im Außenbereich kann eine qualitativ hochwertige Pulverbeschichtung viele Jahre (oft Jahrzehnte) ohne größere Beeinträchtigung überstehen. Die genaue Haltbarkeit hängt von der Umgebung (Wetter, Chemikalienbelastung), der Qualität der Vorbehandlung und Beschichtung sowie einer eventuellen Pflege ab. Mit optimaler Vorbereitung (z. B. Chromatierung/Phosphatierung und ggf. Grundierung) und einer fachgerechten Ausführung bietet Pulverbeschichtung einen langlebigen Schutz für Aluminium.

Welche Vorbehandlung ist für die Pulverbeschichtung von Aluminium erforderlich?

Die Vorbehandlung ist ein entscheidender Schritt. Aluminium muss vor dem Pulverbeschichten sauber, fettfrei und frei von Oxidschichten sein. Typischerweise werden die Teile zunächst entfettet (z. B. in einem alkalischen Reinigungsbad) und dann gestrahlt, um die Oberfläche zu säubern und aufzurauen. Anschließend erfolgt meist eine chemische Vorbehandlung – etwa durch Phosphatierung oder Chromatierung (bzw. moderne chromfreie Passivierung) – um eine Konversionsschicht zu bilden, die die Haftung des Pulverlacks verbessert und vor Unterrosten schützt. Ohne angemessene Vorbehandlung kann die Pulverbeschichtung schlecht haften und später abplatzen oder unterwandert werden. Daher sollten Sie stets sicherstellen, dass Aluminiumteile vor dem Beschichten professionell vorbehandelt werden.

Welche Fehler treten häufig bei der Pulverbeschichtung auf?

Häufige Fehler bei der Pulverbeschichtung auf Aluminium sind: unzureichende Reinigung/Vorbehandlung (führt zu schlechter Haftung und Abblättern), falsche Schichtdicke (zu dünn bietet keinen Schutz, zu dick verursacht Oberflächenfehler wie Orangenhaut oder Risse), fehlerhafte Einbrennparameter (Unter- oder Überhärtung des Pulverlacks, was Festigkeits- und Farbprobleme verursacht), Feuchtigkeit oder Verunreinigungen im Pulver oder in der Luft (führt zu rauer Oberfläche, Klumpen oder Kratern) sowie Ausgasungen/Schattenbildung bei ungünstigen Geometrien oder porösem Material (führt zu kleinen Bläschen, Kratern oder unbeschichteten Stellen in Ecken). All diese Fehler lassen sich durch sorgfältige Vorbereitung, das Einhalten der Prozessparameter und eine geeignete Anlage weitgehend vermeiden.

Wie lässt sich pulverbeschichtetes Aluminium pflegen?

Pulverbeschichtetes Aluminium ist sehr pflegeleicht. Um das Aussehen und den Korrosionsschutz langfristig zu erhalten, sollten Sie die Oberflächen gelegentlich reinigen. Am besten eignet sich lauwarmes Wasser mit einem milden Reinigungsmittel (z. B. neutraler Seife) und ein weiches Tuch oder Schwamm. Wischen Sie Schmutz, Staub oder aggressive Rückstände (wie Streusalz oder Industrieablagerungen) ab und spülen Sie mit klarem Wasser nach. Vermeiden Sie scheuernde Reiniger oder harte Bürsten, da diese die beschichtete Oberfläche zerkratzen könnten. Auch Lösungsmittel oder stark alkalische/säurehaltige Reiniger sollten nicht verwendet werden, weil sie den Pulverlack angreifen können. In der Regel genügt eine einfache Reinigung ein- bis zweimal im Jahr (bei Außenbauteilen eventuell öfter, je nach Verschmutzung), um pulverbeschichtete Aluminiumteile in bestem Zustand zu halten.

Kann man Aluminium selbst pulverbeschichten?

Prinzipiell ist es möglich, Aluminium selbst zu pulverbeschichten, allerdings erfordert dies eine geeignete Ausrüstung und Erfahrung. Für das Pulverbeschichten benötigt man mindestens eine Elektrostatik-Pistole zum Auftragen des Pulvers, eine saubere Sprühkabine (oder gut belüfteter, staubfreier Bereich) und einen Einbrennofen, der die nötigen Temperaturen von ca. 180 °C erreicht. Für kleinere Werkstücke gibt es Hobby-Kits und kompakte Öfen, doch die Qualität der Beschichtung hängt stark von der richtigen Anwendung ab. Ohne professionelle Vorbehandlung (Entfetten, Strahlen, chemische Behandlung) und ohne präzise Prozesssteuerung ist das Ergebnis oft nicht mit industrieller Qualität vergleichbar – es können Haftungsprobleme oder Oberflächenfehler auftreten. Zudem entstehen beim Einbrennen Lösungsmitteldämpfe zwar nicht (da Pulverlack lösemittelfrei ist), aber es können Partikel und Gerüche freigesetzt werden, weshalb eine geeignete Abluft und Sicherheitsausrüstung nötig sind. Für wirklich hochwertige und dauerhafte Ergebnisse empfiehlt es sich, Aluminiumteile von einem Fachbetrieb pulverbeschichten zu lassen. Dort ist sichergestellt, dass alle Schritte – von der Reinigung bis zum Aushärten – unter optimalen Bedingungen erfolgen.